Предлагаемое изобретение имеет целью получение из нефти смазочных масел, обладающих весьма низким содержанием углерода, хорошим цветом, наинизшей органической кислотностью и наилучшей способностью к эмульсированию, в особенности же получение высококипящих погонов смазочных масел с весьма высокой температурой вспышки и горения.

Погоны смазочных масел, обладающие указанными желательными качествами в наивысшей степени, должны быть практически свободны от продуктов окисления, от продуктов, получаемых при крэкировании или перегонке с разложением, и от продуктов, обусловливающих скверный запах и утрату маслом хорошего цвета.

Некоторые из этих нежелательных продуктов существуют в самой сырой нефти; другие получаются при обычных способах перегонки нефти для выделения из нее легких погонов, газолина, керосина и газового масла и для получения остатка, содержащего смазочные масла; наконец, такого рода продукты возникают также при обычных процессах перегонки смазочных масел.

С целью нейтрализации продуктов окисления и кислот, содержащихся в нефти или образующихся во время отгонки легких составных частей, к подготовленной отгонкой смеси смазочных фракций, непосредственно перед перегонкой, прибавляют по предлагаемому способу водный раствор щелочи, а для удаления из готового продукта дурно пахнущих газов последний заставляют протекать тонким слоем по-этажно расположенным перегородкам при максимальном вакууме и непрерывном удалении дурно пахнущих газов.

Способ заключает в себе 1) подготовку всего комплекса погонов смазочных масел из сырой нефти, 2) перегонку отдельных смазочных фракций из этого комплекса погонов, 3) обработку полученных погонов смазочных масел.

Начиная от запаса сырой нефти, устанавливается непрерывный ток масла через закрытую систему аппаратов, предохраненную от доступа кислорода, к резервуару для приема конечного остатка. Масло, протекая по длинному закрытому пути, нагревается в степени, достаточной для испарения сравнительно низкокипящих фракций, каковы газолин и газовое масло, которые удаляются и конденсируются. Подвод тепла таков, чтобы избегалось, насколько это практически возможно, крэкирование или перегонка с разложением. Оставшееся после такого выделения низкокипящих фракций нагретое масло вытекает и соответствующих аппаратов непрерывным потоком, к которому, с целью нейтрализации кислот и продуктов окисления, содержащихся в нефти или образовавшихся во время отгонки легких погонов, по предлагаемому способу непрерывно тесно примешивается нейтрализирующий кислоту раствор щелочи, например, едкого натра. Вслед за этим нагретое масло протекает по поверхности значительного протяжения в виде тонкой струи, чем облегчается выпаривание воды, введенной вместе с едким натром, причем небольшое количество масла уносится вместе с водой. При достаточном понижении абсолютного давления на масло и при отсутствии добавочного подвода тепла испаряется значительная часть сравнительно высококипящих фракций, например, тяжелое газовое масло. Представляется целесообразным отгонять воду и газовое масло в двух фазах, в первой из которых испаряется вода, а во второй при высоком вакууме - газовое масло. Остающееся после описанной предварительной подготовки масло представляет собой комплекс смазочных погонов, свободный от продуктов разложения и окисления. Этот комплекс, согласно герм, патенту №423049, протекает непрерывным потоком через ряд испарителей (вапоризаторов), в каждом из которых он распределяется по поверхности большого протяжения и приводится в условия теплообмена с ртутными парами или эквивалентным таковым нагревательным агентом, причем температура ртутных паров и абсолютное давление на масло ограничиваются с таким расчетом, чтобы при теплообмене и конденсации ртутных паров в последовательных вапоризаторах происходило испарение смазочных фракций с постепенно возрастающей точкой кипения. Различные смазочные погоны подвергаются в отдельности конденсации обратным током в башне с высоким вакуумом, причем некоторые из содержащихся в них дурно пахнущих газов выделяются и удаляются. Из каждой башни конденсат, содержащий желаемые смазочные фракции, в предлагаемой способе удаляется и проводится тонкой вихревой струей при действии весьма высокого вакуума, над рядом поверхностей большого протяжения вследствие чего из погона извлекаются остаточные дурно пахнущие газы, которые непрерывно отводятся во избежание обратного поглощения их маслом. Полученные в результате погоны обладают желаемыми качествами в высокой степени и не требуют никакой дальнейшей очистительной обработки.

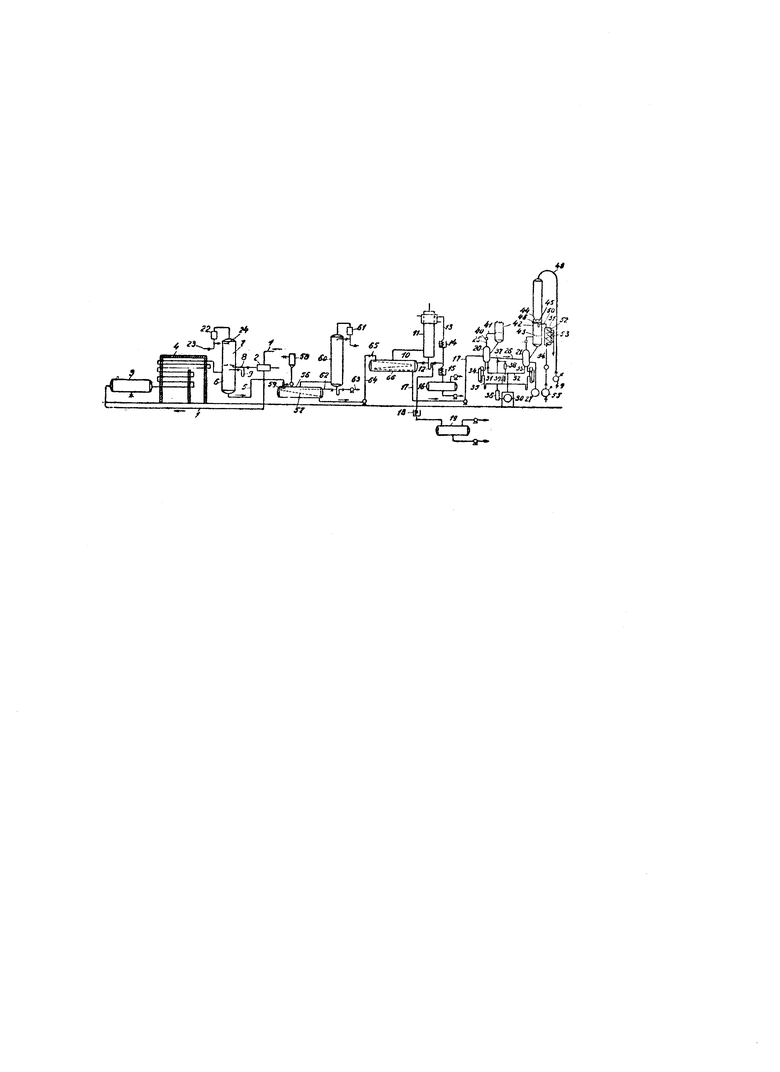

На чертеже изображена схема установки, в которой весь процесс может быть осуществлен автоматически.

Нефть по трубе 1, в которую введены один или несколько теплообменных аппаратов 2, накачивается в осадочный резервуар 3. При помощи включенных в трубопровод теплообменников с добавлением, в случае надобности, постороннего тепла, нефть подводится к осадочному резервуару при температуре, достаточной для уменьшения ее вязкости до степени не свыше 35 секунд по Зейбольту. Желательна температура, близкая к 125-175°.

В осадочном резервуаре поддерживается такое давление, при котором предотвращается испарение воды и легких фракций нефти. Это давление больше того, которое соответствует давлению паров масла и воды при желаемой температуре. При температуре, например, в 150° желательно применять давление около 80 фунтов. Вода и примеси осаждаются и выпускаются через кран у дна резервуара 3.

Желательно предусмотреть несколько, примерно три осадочных резервуара 3, включив их параллельно, а подачу и вывод нефти из них производить в непрерывно чередующемся порядке; так, в то время, как нефть накачивается в один резервуар, во втором резервуаре она отстаивается, а из третьего поступает в обработку; этим может быть обеспечена непрерывность тока нефти.

Обезвоженная таким образом нефть протекает затем через трубчатый перегонный куб или змеевик 4, нагреваемый подходящим агентом, например, горячими газами или ртутными парами. Температура, до которой доводится нефть, должна быть ниже 315°, когда происходит крэкирование. Ее можно еще понизить, поддерживая частичный вакуум внутри и вне перегонного куба, хотя на этой стадии процесса перегонки в частичном вакууме не требуется.

Из змеевика 4 смесь нефти и нефтяных паров переходит в колонну или башню, разделенную на желаемое число отделений. В простейшей форме эта колонна разделена на два отделения 6 и 7. Нижнее отделение 6 действует, как отделитель паров, причем освобожденные в нем пары протекают вверх через отделение 7. Пары, не кондесирующиеся в башне, могут состоять, главным образом, из газолина и направляются через верхний трубопровод в конденсатор 22. Конденсат из последнего вытекает, в регулируемых соотношениях, частью по трубе 23 к месту хранения, частью же по трубе 24 обратно в верхнюю часть башни.

Жидкость, возвращающаяся в башню по трубе 24, вызывает фракционированную конденсацию в отделении 7. Конденсат, могущий состоять, главным образом, из газового масла, вытекает из отделении 7, причем часть его направляется к месту хранения по трубе 8, проходя через теплообменный аппарат 2, где передает тепло поступающей в установку нефти, тогда как остаток по трубе 9 переходит в верхнюю часть отделения 6, где он производит конденсацию более тяжелых нефтяных фракций, например, тяжелого газового масла.

Число отделений, на которые подразделяется башня, выбирается в соответствии с особенностями работы. Относительное количество каждого погона, направляемого обратно в башню, может быть регулируемо подходящими клапанами. Регулируя температуру, до которой нефть нагревается в змеевике 4, и разделяя башню на желаемое число отделений, можно отогнать любое число фракций, а именно легкий газолин, тяжелый газолин, керосин и легкое газовое масло, и даже, если это желательно, некоторое количество тяжелого газового масла и легкого смазочного масла. Остающееся масло или мазут; выходящий из башни по трубе 5, заключает в себе те более тяжелые фракции, которые должны подвергаться дальнейшей обработке и частичной перегонке до дестилляции смазочных масел. Этот мазут может содержать, кроме смазочных фракций, большее или меньшее количество тяжелого газового масла.

Температура перегонки в змеевиковом аппарате должна быть такой и действие башни 6, 7 должно быть контролируемо таким образом, чтобы из нефти выделялись все фракции, имеющие температуру вспышки ниже 113°, другими словами, мазут при дестилляции дает первую 10%-ную фракцию с температурой вспышки не ниже 113°.

Мазут, протекающий по трубе 5, поступает в перегонный аппарат 56, где течет по одной или нескольким наклонным перегородкам 57. В то же время в аппарат 56 вводится раствор едкого натра или иного нейтрализующего вещества из сосуда 5. Мазут и щелочный раствор тесно смешиваются в небольшой коробке 59, приваренной к перегородке 57 и образующей герметический затвор на выпускном конце трубы 5. Смесь мазута и щелочного раствора выходит из щели в передней стороне коробки 59.

В этой стадии процесса температура масла обыкновенно выше 270° и может доходить, примерно до 300° или даже несколько выше. Вследствие этого в аппарате 56 можно поддерживать любое подходящее давление, в том числе и атмосферное, и тем не менее достигать быстрого испарения всей воды, введенной вместе со щелочью.

Водяные пары, унося с собой небольшое количество масляных паров, направляются в фракционирующую башню 60. Пары выходят вверху башни в конденсатор 61, причем часть конденсата направляется к месту хранения, а остаток возвращается в башню. Если желательно возвращать в аппарат 56 конденсировавшиеся в башне 60 масляные фракции или какую-либо часть их, то это можно осуществлять посредством трубы 62 или же они направляются к месту хранения по трубе 63.

Мазут, содержащий обезвоженную щелочь, перекачивается по трубе 64 через возвратный клапан 65 в перегонный аппарат 66, где масло протекает по испарительным перегородкам 10. При этом более легкие фракции, которые желательно исключить до перехода масла в установку для получения смазочных масел, выпариваются. Эти фракции содержат, главным образом, тяжелое газовое масло или легкие фракции смазочных масел, которые нежелательно отгонять в указанной установке, или те и другие вместе.

Теплота, сообщаемая перегонному аппарату 66, недостаточна для доведения масла до температуры, при которой происходит процесс крэкирования. Предпочтительнее всего вовсе не подвергать аппарат 66 нагреванию, поддерживая в нем вместо этого высокий вакуум.

Благодаря большим скоростям, с которыми пары образуются и выходят с поверхности масла, текущего по перегородкам 10, может произойти некоторое увлекание смазочных фракций. Конденсатор 11, в который переходят пары из аппарата 66, позволяет, при соответствующем контролировании температуры, более легким продуктам выходить по трубе 13, а более тяжелым опускаться в колено 12, из которого они возвращаются обратно в перегонный аппарат 66, или же эти продукты могут направляться в холодильник 15, где они смешиваются с погоном, протекающим по трубе 13 через холодильник 14, после чего смесь конденсатов протекает в приемный резервуар 16.

Остаточное масло, представляющее собой комплекс смазочных фракций, по выходе из перегонного аппарата 66 протекает по трубе 17 в установку для перегонки смазочных масел.

Можно также вести процесс без применения перегонного аппарата 66, создавая вместо этого в аппарате 56 высокий вакуум, причем в этом случае в нем отгоняются, кроме воды и некоторого количества легких масляных паров, главным образом, все масляные фракции, которые выделялись бы в перегонном аппарате 66. В случае же применения перегонного аппарата 66 аппарат 56 может работать при давлении, значительно более высоком, чем пониженное давление в аппарате 66.

В вышеописанном процессе следует подчеркнуть следующие особенности. Ни на одной, стадии обработки масло не нагревается до температуры, при которой может иметь место крэкирование. Масло нагревается с большой скоростью, благодаря протеканию его в перегонном аппарате в виде тонкой струи, что облегчает передачу тепла. Система закрыта и тем предохранена от доступа кислорода. Едкий натр прибавляется к маслу после отгонки легких фракций, а вода, введенная вместе с ним, немедленно выпаривается. Такой способ ведения процесса имеет в виду исключить возможность образования продуктов крэкирования и окисления и нейтрализовать продукты окисления, могущие присутствовать в сырой нефти или же образовываться в небольшом количестве в той стадии процесса, которая предшествует прибавлению щелочи.

Далее комплекс смазочных фракций пускается в установку для перегонки смазочных масел, которая основана на общем с герм. пат. №423049 принципе нагревания масла в течение весьма ограниченного времени путем передачи ему скрытой теплоты конденсации ртутных паров во время движения масла в тонко распределенном состоянии.

Установка заключает в себе ряд испарителей (вапоризаторов), применяемых в любом числе, например, в числе десяти. Для упрощения необходимых пояснений на чертеже показаны только два испарителя 20 и 21. Каждый из них состоит из длинного узкого резервуара, внутри которого имеется перегородка, разделяющая испаритель на камеру выпаривания масла, и камеру, в которой происходит конденсация ртутных паров.

Комплекс фракций смазочных масел входит по трубе 17 в маслоиспарительную камеру первого испарителя 20, где происходит испарение наиболее легкой фракции. Пары тотчас же отводятся по трубам 25. Остающееся масло переходит по трубе 26 в следующий испаритель 21, где происходит испарение другой, несколько более тяжелой фракции. Остаток опять переходит в следующий испаритель (на чертеже не показанный) для отгонки дальнейшей фракции и т.д. Число испарителей определяется, главным образом, числом подлежащих получению погонов. Однако, можно подвергать пары единичного испарителя фракционированной конденсации или же пары из различных труб 26 конденсировать отдельно при прохождении подлине перегонного аппарата.

Конечный остаток вытекает из последнего испарителя в резервуар 27, который может быть соединен с вакуум-насосом. В случае нефти с асфальтовым основанием этот остаток состоит преимущественно или полностью из асфальта.

Из котла 30 для испарения ртути трубопровод с разветвлениями 31 и 32 подает ртутные пары к камерам конденсации паров ртути испарителей 20 и 21. Каждое разветвление 31 и 32 снабжено клапаном 33, при помощи которого можно независимо регулировать впуск ртутных паров в указанные камеры. Это дает возможность отдельно устанавливать давление внутри каждой из этих камер и температуру конденсации в ней ртутных паров.

С ртутно-паровой камерой каждого испарителя соединено приспособление для обратного стока ртутного конденсата, состоящее из сосуда 34 и сифона 35, сообщающегося с сосудом 36, который, в свою очередь, сообщается с котлом. Труба 35 не только позволяет ртутному конденсату возвращаться в котел, но образует уравновешивающий столб жидкой ртути для компенсации разности давлений между котлом и ртутно-паровой камерой каждого испарителя.

От трубопровода для подачи ртутных паров отходит ответвление, сообщающееся с регулирующим давление клапаном 37, который открывается, когда давление в котле превышает максимальную предписанную величину, позволяя ртутный парам протекать в конденсатор 38, соединенный через сифон 39 с конденсатором 36.

Маслоиспарительные камеры всех испарителей работают под вакуумом. Если бы, однако, пары, выходящие из камер испарителя, немедленно конденсировались, масло не обладало бы желаемыми высокими качествами, так как оно имело бы неприятный запах и утрачивало бы цвет при отстаивании, что вызывается присутствием дурно пахнущих газов. Таковыми могут быть ароматические газообразные соединения, содержащиеся в сырой нефти, или же образовавшиеся при предшествующих перегонных процессах вследствие разложения сернистых соединений. К каждому испарителю присоединено дезодорирующее устройство.

Масляные пары, выходящие из труб 25 каждого испарителя, протекают в сборный сосуд 40, а из него по трубе 41 в нижнюю часть башни 42, в которой решетка 43, поддерживает насадку, например, в виде колец Рашига. Над этой насадкой расположена другая решетка 44, которая поддерживает другой столб насадки. Можно применять башни и иной конструкции, например, с перегородками или барботирующего типа.

Непосредственно под решеткой 44 расположены дефлегматор 45 и перегородка в виде тарелки 46 с центральным отверстием. Масляные пары могут проникать вверх через это отверстие и вокруг дефлегматора, который не позволяет стекающему обратно конденсату протекать вниз сквозь отверстие в тарелке 46. Этот конденсат стекает в тарелку 46 и отсюда выводится по трубе 50.

Часть уносимых в башню 42 паров, которая тяжелее отделяемой в данном случае фракции, конденсируется в нижней насадке на решетке 43 и стекает в нижнюю часть башни, из которой конденсат по трубе возвращается к выпускному концу одной из испарительных камер.

Пары, не конденсирующиеся в насадке на решетке 43, проходят вверх сквозь тарелку 46, решетку 44 и верхнюю насадку над последней. В этой верхней насадке пары охлаждаются и большая часть их конденсируется. Конденсат стекает обратно через верхнюю насадку и решетку на тарелку 46 и выводится по трубе 50. Остаток паров, состоящий из не конденсирующихся газов, выходит вверху из башни в трубу 48 и поступает в соединенный с вакуумом сборник 49 для дурно пахнущего масла.

Хотя некоторые из дурно пахнущих газов выделяются таким образом из масла, все же выходящее по трубе 50 масло содержит еще значительное количество таких газов. В виду этого по предлагаемому способу масло проводится через дезодорирующее устройство, состоящее из камеры 51 с перегородками 52, по которым масло стекает тонкой струей со скоростью, достаточной для образования вихрей. Камера 51 снабжена между верхним и нижним концом несколькими газовыпускными трубами, которые соединены со сборником 53, сообщенным с источником вакуума. Дно камеры 51 трубой 54 сообщается с приемником 55, в котором также поддерживается вакуум.

В дезодорирующей камере дурно пахнущие газы выделяются из масла на каждой перегородке 52 и немедленно выводятся через газоотводные трубы. Устройство работает, следовательно, так, что масло не может снова поглотить эти газы.

Масло, поступающее в сборник 55, представляет собой готовый рыночный продукт и не требует никакой дальнейшей обработки,

В дезодорирующем аппарате 51 поддерживают наивысший возможный вакуум, такой же или еще более высокий, чем в соответствующем испарителе. Действие этого аппарата не имеет характера выпаривания или перегонки, так как он не обогревается и никакая часть жидкого масла в нем не превращается в пары; в нем по существу происходит лишь процесс удаления дурно пахнущих газов.

Способ получения смазочных масел из нефти помощью одного непрерывного процесса, состоящего в предварительной отгонке из исходного материала легких несмазочных составных частей, во фракционированной перегонке смазочных составных частей и в дезодорации получающихся готовых продуктов, отличающийся тем, что, с целью нейтрализации кислот и продуктов окисления, содержащихся в нефти или могущих образоваться во время отгонки легких составных частей, к подготовленной отгонкой смеси смазочных фракций, непосредственно перед перегонкой, прибавляют водный раствор щелочи, например, едкого натра, а для дезодорации перегнанного каждым из испарителей и конденсированного до жидкого состояния готового продукта последний, с целью удаления растворенных в нем дурно пахнущих газов, заставляют протекать тонким слоем и с требуемой скоростью по ряду этажно расположенных наклонных перегородок под непрерывным действием максимального вакуума и непрерывным же удалением выделяющихся дурно пахнущих газов, без применения нагревания и каких-либо адсорбирующих, катализирующих и тому подобных агентов.

Авторы

Даты

1934-12-31—Публикация

1928-03-23—Подача