Изобретение относится к вакуумному фракционированию мазута (остатка от перегонки нефти в атмосферной колонне после получения бензиновой, керосиновой и дизельной фракций), и может быть применено в нефтеперерабатывающей промышленности.

Вакуумная перегонка мазута с получением вакуумного газойля как сырья каталитического крекинга или каталитического гидрокрекинга и остатка как сырья для процессов коксования или получения нефтебитума (как прямогонного, так и окисленного), а также получения узких масляных фракций как сырья для получения базовых масел и остатка как сырья для процессов деасфальтизации при получении остаточных масел широко распространена при переработке нефти, является масштабным процессом и позволяет как обеспечить глубокую переработку нефти, так и получение широкой гаммы нефтепродуктов.

Поэтому уже в течение ряда лет процесс привлекает пристальное внимание исследователей и его улучшение приводит как к снижению затрат, так и к улучшению качества нефтепродуктов.

Известен способ фракционирования мазута перегонкой нагретого сырья в сложной вакуумной колонне, снабженной укрепляющей, отгонной, отпарными секциями, контактными устройствами, с выводом боковых погонов и отпаркой легких фракций из них в отпарных секциях, с отбором легкой, средней, тяжелых дистиллятных фракций и остатка, с выводом легкой дистиллятной фракции верхним боковым погоном колонны, охлаждением части ее и подачей на верх колонны в качестве циркуляционного орошения, с отбором с нижней тарелки укрепляющей секции затемненной фракции, среднюю дистиллятную фракцию получают без отпарки легких фракций из нее в отпарной секции, нижней боковой погон охлаждают в теплообменниках и подают одновременно на тарелки выше и ниже вывода его из колонны, а также на верх нижней отпарной секции, тяжелые дистиллятные фракции получают в качестве жидкой фазы после нагрева и испарения остатков отпарных секций с подачей паровой фазы нагретых остатков под нижние контактные устройства отпарных секций (патент №2205856, C10G 7/06, оп. 10.06.2003, БИ №16).

Как видно из Таблицы 1 данного патента, температура ввода мазута в вакуумную колонну составляет 390°С, низа колонны 378°С, подача водяного пара 1 тонну в час, при расходе мазута 65 т/час, затемненная фракция (520-600°С) - 9,4 т/час, остаток (600°С+) - 5,4 т/час. Недостатком данного изобретения является то, что при температуре низа колонны 378°С протекает значительный термический крекинг, загрязнение олефинами вакуумных дистиллятов и остатка, возникает дополнительная нагрузка на вакуумсоздаюшую аппаратуру газами термического разложения и увеличение выбросов сернистого газа при сжигании несконденсированных газов.

Как известно из автореферата Хайрудинова Р.И. «Особенности процесса неглубокого термолиза и разработка технологии подготовки к транспортировке высоковязкой нефти» (г. Уфа, 2020 г.) при температурах в районе 380°С и времени нахождения 6 минут имеет место значительный термический крекинг тяжелых нефтяных остатков с выделением газов разложения, содержащих около 25% масс сероводорода (стр. 12, 13 автореферата). Исследованиями, приведенными в данной работе установлено, что с ростом температуры на 10°С скорость процесса термолиза возрастает примерно в 2,2 раза.

По особенностям технологического процесса вакуумный остаток находится в кубе колонны более 6 минут (регулируемый уровень, кроме этого минимальный запас с подпором на откачивающий насос), что при температуре низа колонны 378°С приводит к значительному термическому крекингу, загрязнению олефинами вакуумных дистиллятов и остатка, дополнительной нагрузке на вакуумсоздающую аппаратуру газами термического разложения и увеличению выбросов сернистого газа при сжигании несконденсированных газов.

О негативном влиянии повышенных температур говорится и в изобретении "Способ и устройство (варианты) для переработки нефти" (патент №2214440, C10G 7/00, оп. 20.10.2003, БИ №29), где указано, что проведение перегонки в вакууме нуждается в таких условиях, которые позволят нагревать нефть с отогнанными легкими фракциями до высоких температур, при которых будет иметь место термический крекинг, а затем вводить ее в вакуумный перегонный аппарат для проведения перегонки в условиях достаточного сильного вакуума; кроме того, вакуумный газойль, полученный из нефти с отогнанными легкими фракциями и прошедший термический крекинг, включает значительную часть олефиновых компонентов, так что этот газойль нестабилен; нефть с отогнанными легкими фракциями подают на стадию вакуумной перегонки при температуре не выше 380°С. В целях исключения термического крекинга и загрязнения олефинами вакуумных дистиллятов в данному патенте предлагается "Способ переработки нефти для фракционирования нефти на атмосферный дистиллят, вакуумный дистиллят и вакуумный остаток, включающий стадии: (i) проведение перегонки нефти при атмосферном давлении с разделением ее на атмосферный дистиллят и нефть от которой отогнаны легкие фракции; и (ii) проведения вакуумной перегонки без нагрева нефти, от которой отогнаны легкие фракции, и разделения ее на вакуумный дистиллят и вакуумный остаток. В то же время указано, что "В настоящем изобретении лучше, если температура нефти с отогнанными легкими фракциями при подаче в аппарат вакуумной перегонки будет ниже температуры нефти, подающейся в аппарат атмосферной перегонки, хотя и будет зависеть от температуры атмосферной перегонки, и будет составлять порядка 380°С или ниже, лучше 330-380°С, а оптимально 330-350°С. Желательно, чтобы температура нефти с отогнанными легкими фракциями была рекомендуемой выше, с тем чтобы затормозить процесс термического крекинга. При этом указано, что «лучше, чтобы давление в верхней части вакуумной колонны составляло 5-20 мм. рт.ст.».

К недостаткам данного изобретения следует отнести:

- необходимость крайне низкого остаточного давления (5-20 мм рт.ст.), что затруднительно при реконструкции существующих установок вакуумной перегонки мазута;

- как указано в патенте «к тому же вакуумный дистиллят, полученный нагревом нефти с отогнанными легкими фракциями и проведением вакуумной дистилляции при высокой температуре».

Но это одновременно означает и пониженный выход вакуумного дистиллята, и больший выход вакуумного остатка, что в условиях ужесточения требований к судовому топливу и, как следствие, резкому снижению рынка остаточных топлив, является негативным фактором.

Другой способ снижения влияния термического крекинга при вакуумной дистилляции описан в автореферате Шуверова В.М. «Разработка и внедрение усовершенствованной технологии очистки минеральных масел» (УДК 665.662.3.001.76, Москва, 1999): «Было подтверждено, что гудрон, находящийся длительное время в кубе колонны при воздействии высоких температур (380-385°С) подвергается термическому крекингу, что приводит к газообразованию. В то же время принятые меры по снижению давления в зоне эвапорации позволили добиться необходимой доли испарения без участия нижней части колонны. Было принято решение о поддержании температуры низа вакуумной колонны не выше 340°С путем подачи охлажденного гудрона. Все эти мероприятия позволили снизить температуру выхода из вакуумной печи с 410-415°С до 395-400°С, а температуру куба колонны с 380 до 340°С, и сделать влияние термического крекинга ничтожным, что позволило уже в 1994 году получить базовые масла без финишной доочистки. Однако данные технические решения были реализованы для вакуумной установки получения узких масляных фракций, при этом самая тяжелая из них имела конец кипения 490°С. В настоящее время установки каталитического крекинга и гидрокрекинга успешно перерабатывают сырье (вакуумные дистилляты) с концом кипения 540-550°С из нефтей, имеющих низкое содержание металлоорганических соединений и до 520°С с высоким содержанием никелевой и ванадиевой металлоорганики. Кроме этого, данный способ требует принудительной циркуляции гудрона в качестве охлаждающей жидкости.

Стремление обеспечить более высокие выходы целевых вакуумных дистиллятов и при этом максимально исключить процесс термического крекинга потребовало разработки новых решений по интенсификации процесса вакуумной перегонки мазута.

Задачей предлагаемого изобретения является интенсификация процесса вакуумной перегонки.

Технический результат заключается в образовании водяного пара из воды в нижней части отгонной секции сложной вакуумной колонны, понижении температуры жидкого вакуумного остатка до пределов, делающих процесс термического крекинга несущественным.

Указанный технический результат достигается способом вакуумного фракционирования мазута, включающем вакуумную перегонку нагретого мазута в сложной вакуумной колонне с подачей водяного пара, при этом вместо части водяного пара в нижнюю часть отгонной секции сложной вакуумной колонны подают деминерализованную воду до снижения температуры вакуумного остатка в кубе сложной вакуумной колонны не более 350°С.

Деминерализованную воду могут подавать в куб сложной вакуумной колонны.

Деминерализованную воду могут подавать на контактное устройство в отгонной секции сложной вакуумной колонны.

Деминерализованную воду могут подавать под слой жидкости вакуумного остатка.

Деминерализованную воду могут готовить любым известным способом.

Особенностью данного изобретения является то, что для снижения термического крекинга остатка, находящегося в кубе сложной вакуумной колонны, и как следствие снижения выхода газов разложения, а также улучшения качества вакуумных дистиллятов и остатка от перегонки в нижнюю часть колонны подают деминерализованную воду, частично или полностью заменяющую водяной пар. Подача деминерализованной воды позволяет понизить температуру кубового остатка с 370-380°С до не более 350°С, что снижает скорость реакций термического крекинга в 4-8 раз. Взрывное испарение множества капелек воды в объеме остаточной жидкости приводит к ударному кавитационному воздействию, разрушающему надмолекулярные образования и увеличению испарения дистиллятных фракций, в них содержащихся. Замещение части водяного пара на деминерализованную воду позволяет снизить расход водяного пара в колонну за счет вновь образующегося из подаваемой воды.

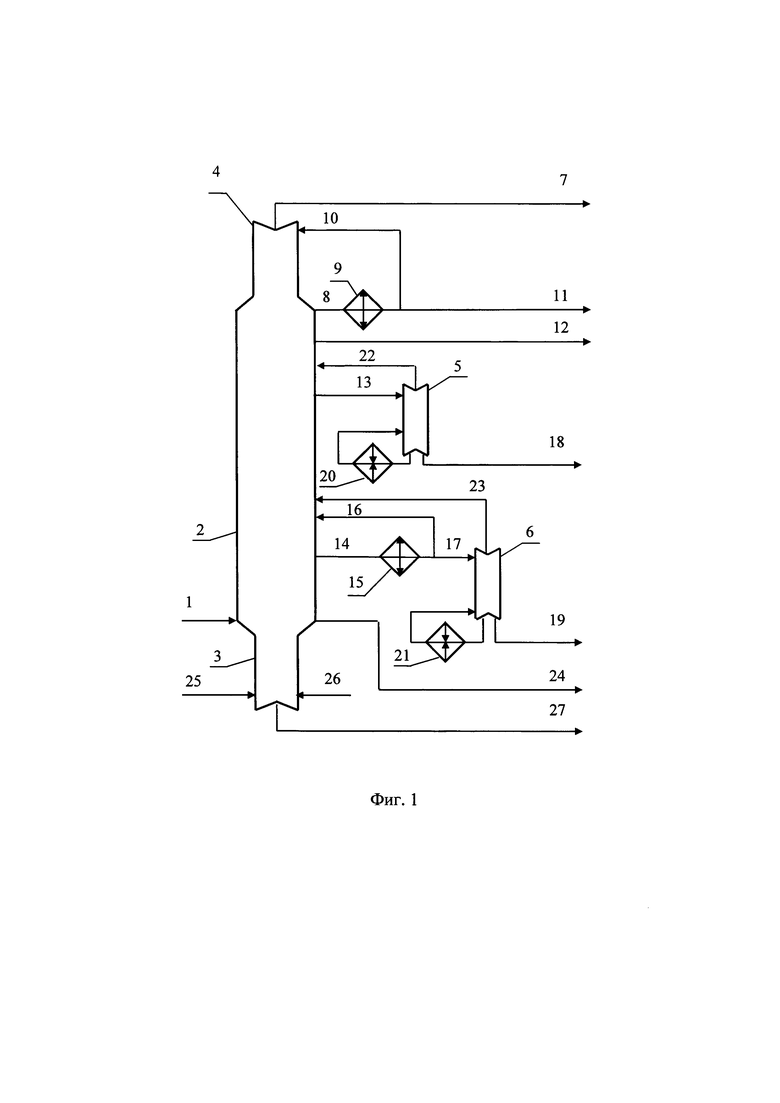

На фиг. 1 представлена схема, иллюстрирующая предлагаемый способ.

Способ осуществляют следующим образом:

Нагретый мазут по линии 1 вводят между укрепляющей 2 и отгонной 3 секциями сложной вакуумной колонны 4 с отпарными секциями 5 и 6. С верха колонны 4 по линии 7 выводят неконденсируемые газы и пары к вакуумсоздающей системе. Из сложной вакуумной колонны 4 по линии 8 выводят верхний боковой погон, охлаждают в теплообменниках и холодильниках 9. Часть его после охлаждения возвращают по линии 10 на верх сложной вакуумной колонны 4 в качестве циркуляционного орошения, а балансовый избыток выводят по линии 11 в качестве легкой дистиллятной фракции. Среднюю дистиллятную фракцию получают без отпарки легких фракций и выводят из сложной вакуумной колонны 4 по линии 12. По линии 13 из сложной вакуумной колонны 4 выводят погон и подают на верх отпарной секции 5. Нижний боковой погон выводят из сложной вакуумной колонны 4 по линии 14, охлаждают в теплообменнике 15, и подают по линии 16 в сложной вакуумной колонну 4, а также по линии 17 на верх нижней отпарной секции 6. Тяжелые дистиллятные фракции выводят с низа отпарных секций 5 и 6 по линиям 18 и 19. Остатки отпарных секций 5 и 6 нагревают в нагревателях 20 и 21, и подают под нижние контактные устройства отпарных секций 5 и 6. Пары с верха отпарных секций 5 и 6 возвращают в сложной вакуумной колонну 4 по линиям 22 и 23. С низа укрепляющей секции 2 сложной вакуумной колонны 4 по линии 24 выводят затемненную фракцию. В нижнюю часть отгонной секции сложной вакуумной колонны 4 по линии 25 подают водяной пар и по линии 26 -деминерализованную воду до снижения температуры вакуумного остатка в кубе сложной вакуумной колонны 4 не более 350°С. Подачу деминерализованной воды осуществляют либо в куб, либо в контактное устройство или под слой жидкости вакуумного остатка. На практике место подачи деминерализованной воды может выбираться при реализации для существующих колонн в зависимости от наличия свободных штуцеров. Далее с низа сложной вакуумной колонны 4 по линии 27 выводят остаток.

Предлагаемый способ вакуумной переработки мазута можно продемонстрировать в условиях, аналогичных условиям по патенту №2205856, таблица 1.

По примеру 1 получают в кубе вакуумной колонны 5,4 тонны в час фракции 520°С - остаток при температуре 378°С.

Для снижения температуры остатка до 350°С достаточно воды в следующем количестве:

(5400 ⋅ 28 ⋅ 0,62) / (753-20) = 128 кг/час,

где 5400 кг/час - количество кубового остатка,

28°С - разница температуры исходного остатка (378°С) и получаемого в результате охлаждения (350°С),

0,62 ккал/кг⋅°С - теплоемкость вакуумного остатка (гудрона),

753 ккал/кг - энтальпия водяного пара при 350°С,

20 ккал/кг - энтальпия подаваемой воды при 20°С.

Если в условиях примера 1 не выводить из процесса затемненную фракцию, то количество кубового остатка возрастает до 14,8 тонны/час, а температура снижается до 372°С.

При этом потребный расход воды составит:

(14800 ⋅ 0,62 ⋅ 22) / (753 20) = 440 кг/час.

При этом снизится потребление подаваемого в сложную вакуумную колонну 4 первичного водяного пара с 1000 кг до 872 кг/час, а во втором случае до 560 кг/час при сохранении общего объема пара как отпаривающего агента.

Учитывая высокие температуры контакта и дальнейшее использование вакуумного остатка, подаваемая вода должна быть деминерализованной любым из известных способов (обратный осмос, паровой конденсат, отпарные конденсаты и т.д.).

Предлагаемый способ является, несмотря на простоту реализации, принципиально новым, позволяет интенсифицировать процесс вакуумной перегонки с повышением выхода и качества продуктов, а также обеспечить существенную экономию первичного водяного пара, подаваемого в сложную вакуумную колонну.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ | 2013 |

|

RU2524962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ ПРИ ПЕРВИЧНОЙ ПЕРЕГОНКЕ НЕФТИ | 1993 |

|

RU2098453C1 |

| Способ переработки нефти | 1988 |

|

SU1525191A1 |

| СПОСОБ УГЛУБЛЁННОЙ ПЕРЕРАБОТКИ НЕФТИ | 2021 |

|

RU2802477C2 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ И НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2083637C1 |

| Способ переработки нефти | 1988 |

|

SU1574627A1 |

| Способ перегонки мазута в вакуумной колонне | 1989 |

|

SU1643590A1 |

| Способ переработки нефти | 1989 |

|

SU1648961A1 |

| Способ перегонки нефти | 1988 |

|

SU1587060A1 |

| МНОГОСТУПЕНЧАТЫЙ ГИДРОКРЕКИНГ КУБОВОГО ОСТАТКА | 2017 |

|

RU2722644C1 |

Изобретение относится к способам фракционирования мазута. Описан способ вакуумного фракционирования мазута, включающий вакуумную перегонку нагретого мазута в сложной вакуумной колонне с подачей водяного пара, при этом вместо части водяного пара в нижнюю часть отгонной секции сложной вакуумной колонны подают деминерализованную воду до снижения температуры вакуумного остатка в кубе сложной вакуумной колонны не более 350°С. Технический результат - интенсификация процесса вакуумной перегонки мазута. 4 з.п. ф-лы, 1 ил., 1 пр.

1. Способ вакуумного фракционирования мазута, включающий вакуумную перегонку нагретого мазута в сложной вакуумной колонне с подачей водяного пара, при этом вместо части водяного пара в нижнюю часть отгонной секции сложной вакуумной колонны подают деминерализованную воду до снижения температуры вакуумного остатка в кубе сложной вакуумной колонны не более 350°С.

2. Способ по п. 1, в котором деминерализованную воду подают в куб сложной вакуумной колонны.

3. Способ по п. 1, в котором деминерализованную воду подают на контактное устройство в отгонной секции сложной вакуумной колонны.

4. Способ по п. 1, в котором деминерализованную воду подают под слой жидкости вакуумного остатка.

5. Способ по пп. 1, 2, 3 или 4, в котором деминерализованную воду готовят любым известным способом.

| Способ перегонки мазута в вакуумной колонне | 1989 |

|

SU1643590A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2525909C1 |

| RU 2063999 C1, 20.07.1996 | |||

| СПОСОБ ФРАКЦИОНИРОВАНИЯ МАЗУТА | 1993 |

|

RU2067606C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОКИСЛЕННОГО БИТУМА И РЕКТИФИКАЦИОННАЯ ВАКУУМНАЯ КОЛОННА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079538C1 |

| CN 101213015 A, 02.07.2008 | |||

| US 9243191 B1, 26.01.2016 | |||

| Задающее устройство в системах централизованного контроля и управления | 1984 |

|

SU1249485A1 |

Авторы

Даты

2022-07-28—Публикация

2021-07-06—Подача