Изобретение относится к способу и установке для регенерации отработанных смазочных масел.

Смазочные масла обычно подвергаются модификации и старения во время их использования, что вызывает более или менее часто необходимость их обновления.

Удаление или регенерация этих отработанных масел вплоть до настоящего времени является источником значительного загрязнения.

После использования, эти масла обычно содержат твердые остатки, добавки, остатки после сгорания, и т.д.

К настоящему времени разработаны различные способы рекуперации. Подвергшиеся деградации масла сначала рекуперируют, учитывая, что эти масла различного происхождения иногда смешаны с более или менее посторонними продуктами, способными нарушать процессы регенерации.

В настоящее время наиболее употребительные способы включают стадию обработки отработанных и рекуперированных масел с помощью серной кислоты, затем их нейтрализацию отбеливающей землей и фильтрацию.

Известны установка и способ, описанные в патенте Великобритании А-243666. Известная установка включает два резервуара, позволяющих осуществлять две стадии обработки, одну - с помощью раствора гидроксида натрия и другую - с помощью отбеливающей земли, и две центрифуги, обеспечивающие отделение, одна - воды, а другая - отработанных отбеливающих земель, от отрабатываемого масла.

Известный способ позволяет осуществлять рекуперацию части отработанных масел, но порождает сильно загрязняющие, повторно не утилизируемые отходы.

Степень рекуперации достигаемая на промышленных установках, в которых осуществляются эти способы, не превышает 85%, а стоимость осуществления этих способов высокая.

Также, кроме того известны другие способы рекуперации, основанные на окончательной гидрообработке масла после термообработки и его перегонки под вакуумом. Гидрирование масла осуществляют в присутствии катализатора гидрообессеривания и гидродеазотации.

В процессе осуществления этих способов, катализаторы постепенно расходуются и в конце концов приводят к повторно не утилизируемым, сильно загрязняющим продуктам.

Кроме того, эти способы еще более дорогостоящие.

Известен еще способ, описанный в патенте Великобритании А-2022131. В этом способе регенерации отработанных масел первую фазу дегидратации и удаления хлорированных углеводородов реализуют в закрытой системе при 300oC с помощью смеси гидроксида натрия с гидроксидом калия. После этого осуществляют перегонку под вакуумом при температуре, достигающей 480oC.

Известна установка для регенерации масел, содержащая блок для обработки масла сухой щелочью, циркуляционный выпарной аппарат для отгонки газойля и тонкопленочный испаритель (патент Швейцарии 657867).

Целью настоящего изобретения является разработка способа регенерации отработанных смазочных масел, мало или сильно загрязненных, осуществление которого возможно в хороших экономических условиях.

Цель изобретения - разработка способа регенерации отработанных масел, который позволяет также достичь высокой степени рекуперации масла.

Согласно изобретению способ включает следующие стадии последовательных обработок:

а) оценка концентраций жидкого топлива (мазута), алифатической (жирной) кислоты и хлора и удаление масел, содержащих слишком большое количество одного из этих компонентов;

б) предварительный нагрев, при котором регенерируемые масла доводят до температуры 120-250oC;

в) введение сильного основания в виде водного раствора, с концентрацией 1-3% чистого основания, в расчете на массу смазочного масла;

г) дегидратация и экстракция легких углеводородов;

д) экстракция и рекуперация газойля (отгонка легких фракций);

е) извлечение примесей путем фракционной перегонки под вакуумом, обеспечивающей разделение на смазочные базовые масла, с одной стороны, и на остаток, в котором сконцентрированы все примеси, с другой стороны.

В различных предпочтительных вариантах реализации, изобретение имеет следующие характеристики, взятые в совокупности согласно всем возможным комбинациям;

перед предварительным нагревом отработанные масла гомогенизируют;

во время стадии предварительного нагрева регенерируемые масла доводят до температуры в пределах 120-250oC. Эта температура предпочтительно составляет 140-180oC;

сильное основание находится в виде водного раствора;

сильное основание добавляют в количестве 1-3 мас. %, в расчете на массу чистого основания.

Стадия расширения (мгновенного испарения), реализуемая после введения сильного основания и до извлечения (экстракции) примесей, обеспечивает дегидратацию и экстракцию легких углеводородов из обрабатываемой смеси;

вакуум-дистилляционная колонка действует совместно с испарителем для экстракции в основании колонны;

сильным основанием является гидроксид натрия или гидроксид калия;

сильным основанием является гидроксид натрия;

сильным основанием является гидроксид калия.

Изобретение относится также к установке для регенерации отработанных масел, позволяющей осуществлять вышеуказанный способ.

Эта установка включает:

бак-хранилище отработанных масел;

средства смещения и гомогенизации масел, первоначально содержащихся в баке-хранилище;

средства предварительного нагрева отработанных масел;

баки-хранилища сильного основания;

средства для смещения сильного основания, в определенном соотношении, с отработанными маслами;

устройство для извлечения воды и легких углеводородов путем расширения (мгновенное испарение);

устройство для экстракции газойля (отгонка легких фракций);

средства для экстракции примесей, включающие вакуум-дистилляционный блок.

Предпочтительно вакуум-дистилляционный блок скомбинирован с испарителем для экстракции в основании колонны.

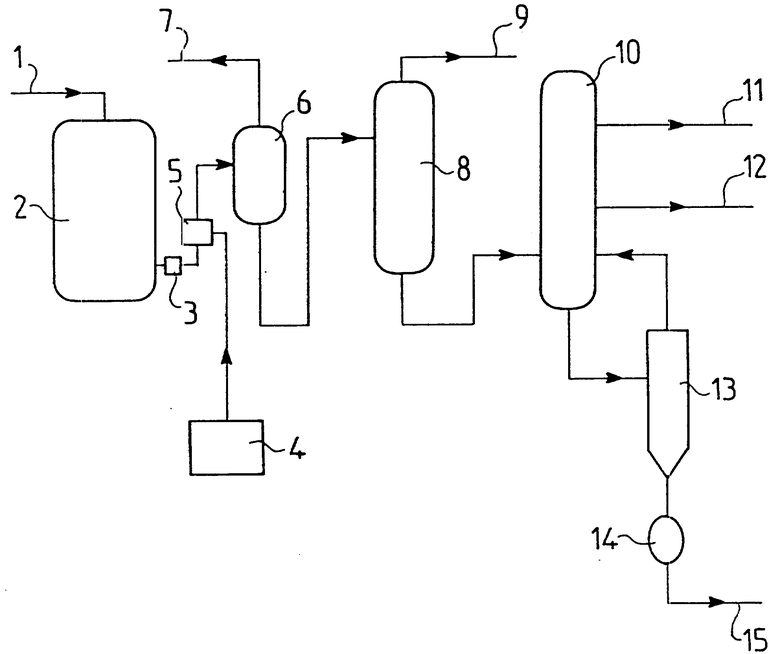

Вариант реализации изобретения более подробно описывается при ссылке на единственную фигуру чертежей, на которой схематически представлена установка для регенерации отработанных масел, согласно изобретению

Собранные отработанные масла могут иметь различное происхождение, речь может идти, например, о моторном масле, масле для смазки шестерней или гидравлическом масле, турбинном масле и т.д.

При поступлении этих масел в регенерационную установку их пригодность к обработке проверяют.

В самом деле, способ регенерации, согласно изобретению, имеет целью по существу удаление легких составляющих, таких, как бензин, газойль и вода, но не позволяет удалять также тяжелые составляющие, как сами масла, но обладающие различными физическими свойствами. Речь может идти, например, о мазуте (жидком топливе), удаление которого или обработка которого может быть осуществлена только путем полного способа рафинирования.

Избыточное содержание во вводимых смесях хлора может вызывать преждевременный износ установки.

Собранные масла, содержащие, следовательно, слишком большое количество мазута, алифатической (жирной) кислоты или хлора, должны быть удалены. Для того, чтобы оценить концентрацию этих различных составляющих, проводят испытания, хорошо известные сами по себе в этой области.

Из них можно назвать "тест на хлор", который позволяет определять наличие хлоридов. Намоченную в отработанном масле медную проволоку вносят в пламя. Зеленоватое пламя указывает на присутствие хлоридов.

"Капельный тест" позволяет определять наличие мазута. Каплю масла помещают на хроматографическую бумагу. Концентрическое пятно с желтоватым ареолом указывает на присутствие мазута (жидкого топлива).

"Жировой тест" позволяет определять наличие алифатических (жирных) кислот в маслах и состоит в том, что 2 мл отработанного масла нагревают в присутствии пастилки гидроксида натрия и когда масло застывает, после охлаждения, то это указывает, что присутствуют жирные кислоты.

Собранные отработанные масла выдержавшие эти различные тесты подают по линии 1 и объединяют в резервуаре 2.

Тогда их смешивают либо внутри того же самого резервуара, либо во время их экстракции классическими средствами, не представленными на чертеже.

Средства 3 предварительного нагрева доводят выходящие из резервуара 2 масла до температуры 120-250oC и предпочтительно до 140-160oC.

Основание, хранящее, кроме того, в резервуаре 4, вводят и смешивают с помощью средств 5 с предварительно подогретыми отработанными маслами.

Предпочтительно, количество чистого основания, составляющее 3-1% мас., добавляют к отработанным маслам.

Это количество предпочтительно может быть уточнено в зависимости от количества отработанных масел и природы используемого основания.

Используемым основанием является сильное основание, предпочтительно гидроксид натрия или гидроксид калия. Можно также принимать во внимание использование смеси этих оснований.

Отработанные масла, доведенные до повышенной температуры и к которым добавлено сильное основание поступают в блок 6 для удаления воды и легких углеводородов путем расширения (мгновенное испарение). В таком блоке испарение воды происходит за счет внезапного (сильного) расширения смеси в баллоне.

Воду и легкие углеводороды извлекают и оставшуюся смесь направляют в блок 8 для удаления (экстракции) газойля (отгонка легких фракций). Это удаление реализуют путем перегонки в колонне.

Газойль затем удаляют по линии 9 и оставшуюся смесь подают в дистилляционную колонну 10, позволяющую фракционировать смесь на фракции базового смазочного масла и отделять остаток, где концентрируются все примеси.

Базовые масла могут быть отделены на различных уровнях, в зависимости от числа искомых фракций.

Получают хорошие результаты, отделяя, с одной стороны, базовое масло нейтральности 150 по трубопроводу 11 и базовое масло нейтральности 400-500 по трубопроводу 12.

Дистилляционная колонна 10 представляет собой традиционную вакуум-дистилляционную колонку, которая позволяет осуществлять разложение и экстракцию остатков, которые направляются в баллон-накопитель 14.

Остатки затем удаляют по трубопроводу 15 и их можно использовать, например, в качестве гудрона или битума для реализации покрытий дорог. Их также можно использовать в качестве горючих (топлив).

Вакуум-дистилляционная колонна 10 предпочтительно комбинируется с испарителем 13 для экстракции (извлечения) в основании колонны, что позволяет улучшать ее эффективность. Часть энергии, необходимой для повышения температуры отработанных масел до введения чистого основания, предпочтительно происходит от рекуперации энергии, осуществляемой за счет фракции базового смазочного масла отводимых по трубопроводам 11 и 12, отходящих от колонны 10.

Отработанные масла предпочтительно отфильтровывают во время их рекуперации и во время их выхода из бака-хранилища 2, чтобы удалить твердые частицы, которые они могут содержать.

Различные, не представленные на чертеже, насосы обеспечивают циркуляцию смеси и проэкстрагированных продуктов через описанную установку.

Способ и установка, согласно изобретению, позволяют из отработанных масел получать базовые масла пригодные для повторного использования, различных качеств, утилизируемые остатки, воду, легкие углеводороды и газойль.

Все полученные продукты, повторно утилизируемые, в результате чего этот способ позволяет избежать основных опасностей загрязнения.

Этот способ позволяет достигать минимальной степени рекуперации 90%. Эта степень рекуперации представляет собой соотношение по массе количества масел, рекуперируемых этим промышленным способом, к таковому масел, рекуперируемых в оптимальных лабораторных условиях, не зависящих от экономического подхода.

В альтернативном варианте реализации, удаление отходов реализуют с помощью центрифугирующего устройства.

Два способа удаления отходов - дистилляционная колонна и центрифугирование - могут быть скомбинированы.

Однако, предпочтительным вариантом реализации является применение вакуум-дистилляционной колонны, комбинированной с испарителем для экстрагирования в основании колонны. Таким образом можно достигнуть высокой степени рекуперации в виде фракции смазочного базового масла снизить расходы на капиталовложения и эксплуатацию по сравнению с другими известными способами регенерации, получить регенерированные масла, такие же эффективные, как и новые базовые масла, и удалять из них квази-совокупность металлов.

Кроме того, все примеси содержатся в их остатках, которые, как уже указывалось, легко идентифицируемы.

Установка, согласно изобретению, может быть легко применена при наилучших условиях надежности.

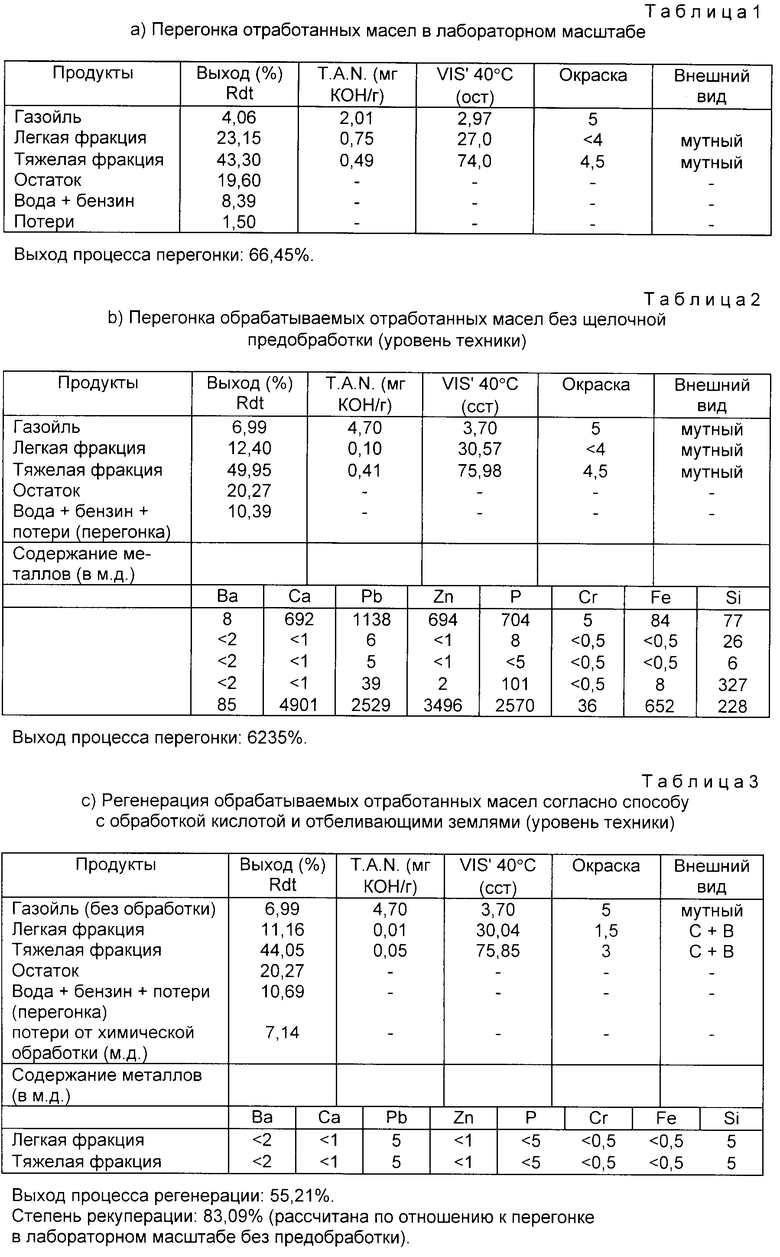

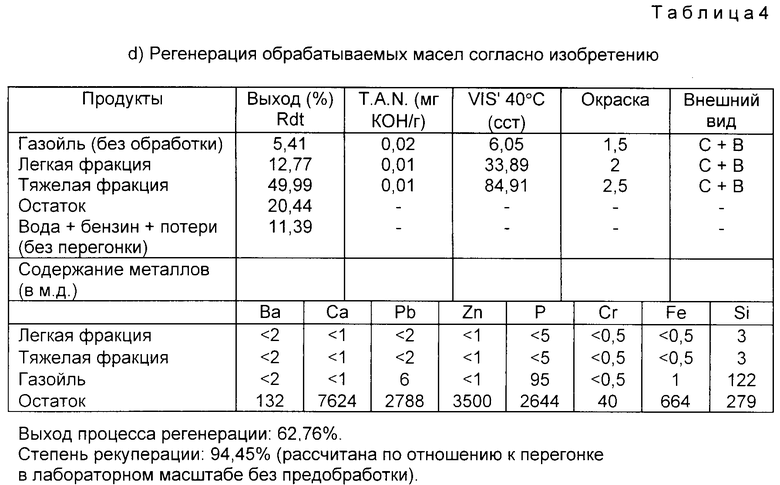

Следующий пример, представленный в виде таблиц, иллюстрирует осуществление изобретения.

В табл. а) представлен результат вакуумной перегонки отработанных масел в лабораторных условиях, причем указываются составляющие и их уточненные характеристики.

В табл. b) представлен результат перегонки, полученный при использовании способа уровня техники, без добавки основания. Этот способ, согласно уровню техники, должен сопровождаться окончательной химической обработкой, по традиционному способу, кислотой и отбеливающей землей, недостатки которого указаны выше. Результаты этой обработки представлены в табл. c).

В табл. d) представлена регенерация масел согласно предлагаемому промышленному способу.

В этих различных таблицах продуктами являются рекуперированные составляющие.

Rdt означает их выход (соотношение по массе рекуперированного количества к начальному количеству отработанного регенерируемого масла).

T.A.N. означает их кислотность (количественное содержание кислоты).

VIS 40oC означает их вязкость при 40oC, выраженную в сантистоксах.

Окраска выражена по отношению к стандартным обычным окраскам. Сверх того, указанное цифровое значение является незначительным, окраска является наилучшей и внешний вид указан качественно.

Ba означает барий, Ca означает кальций, Pb означает свинец, Zn означает цинк, P означает фосфор, Cn означает хром, Fe означает железо и Si означает кремний.

Сравнение табл. c) с табл. d) подчеркивает высокое качество фракций базовых масел, получаемых, согласно изобретению. В особенности содержание металлов в рекуперированных маслах очень низкое, а выход - более высокий. Более того, вся совокупность фракций легко повторно утилизируется.

Испытания в двигателях регенерированных, согласно изобретению, масел показывают их эквивалентность новым маслам. Они более эффективны, чем таковые, регенерированные, согласно известным способам.

Ссылочные знаки, вставленные после указанных в формуле изобретения технических характеристик, имеют единственной целью облегчить понимание этих характеристик и никоим образом не ограничивают их значение.

а) Перегонка отработанных масел в лабораторном масштабе

Выход процесса перегонки: 66,45%.

b) Перегонка обрабатываемых отработанных масел без щелочной предобработки (уровень техники)

Выход процесса перегонки: 62,35%.

c) Регенерация обрабатываемых отработанных масел согласно способу с обработкой кислотой и отбеливающими землями (уровень техники)

Выход процесса регенерации: 5521%.

Степень рекуперации: 83,09% (рассчитана по отношению к перегонке в лабораторном масштабе без предобработки).

d) Выход процесса регенерации: 62,76%.

Степень рекуперации: 94,45% (рассчитана по отношению к перегонке в лабораторном масштабе без предобработки).

Способ и установка для регенерации отработанных масел, включает бак-хранилище 2 для отработанных масел, средства предварительного нагрева 3 отработанных масел, баки-хранилища 4 для сильного основания, средства смешения 5 сильного основания, в определенном соотношении, с отработанными маслами, и средства удаления отходов 10, 14. 2 с. и 5 з.п.ф-лы, 1 ил., 4 табл.

| GB, заявка, 2022131, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| CH, патент, 657867, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-03-27—Публикация

1994-03-21—Подача