Для изготовления искусственных пленок применяются так называемые лейки, представляющие собою большей частью закрытые с одной стороны трубки со щелью по длине. Эти линейки обычно устроены таким образом, чтобы можно было регулировать их щель по ширине. В трубку вводится под давлением раствор, выходящий из щели широкой струей.

Регулирование толщины струи, от которой зависит окончательная толщина пленки, производится путем взаимного смещения частей, образующих щель. Такое регулирование до сего времени было сопряжено с большими затруднениями, так как в занолняющем выливную трубку тягучем растворе имеет место значительное падение давления, в результате чего не только меняется в значительной степени толщина пленки, но еще появляется то неудобство, что у конца щели вообще прекращается выход раствора.

Согласно изобретению этот недостаток устраняется тем, чго раствор поступает в лейку не непосредственно, а подается по особой питательной трубе, находящейся в соединении с выливной трубой посредством ряда калиброванных сопел, распределенных по длине

этой трубы. Калибрование сопел производится таким образом, что со стороны входа раствора они делаются наиболее узкими и постепенно к концу выливной трубы, в соответствии с падением давления, становятся шире. Благодаря этому возможно выпускать из лейки, независимо от падения давления, струю раствора равномерной толщины.

Наиболее целесообразно раснелагать снабженную подпорными соплами трубу внутри выливной трубы. При таком устройстве можно обойтись без соединительных трубок между питательной и выливной трубой.

При концентричном расположении ннтательной и выливной труб оказывается выгодным располагать калиброванные сопла по возможности в обратную сторону от щели .чейки, так как нрк этом достигается особенно равномерное распределение раствора. Выгодно также для равномерного распределения раствора выпускать поступающий в лейку раствор не непосредственно через щель в лейке, а устраивать друг за другом несколько щелей, ширина которых уменьшалась бы ступенями, так, чтобы между каждыми двумя щелями, находилось уширение в виде канала.

Самая выливная труба может быть для удобства очистки устроена из двух привинчиваемых друг к другу частей, замыкаемых двумя лицевыми пластинками, из которых одна поддерживала бы питательную трубу. Этим облегчается доступ ко всем частям и возможность легко контролировать исправность выливного приспособления.

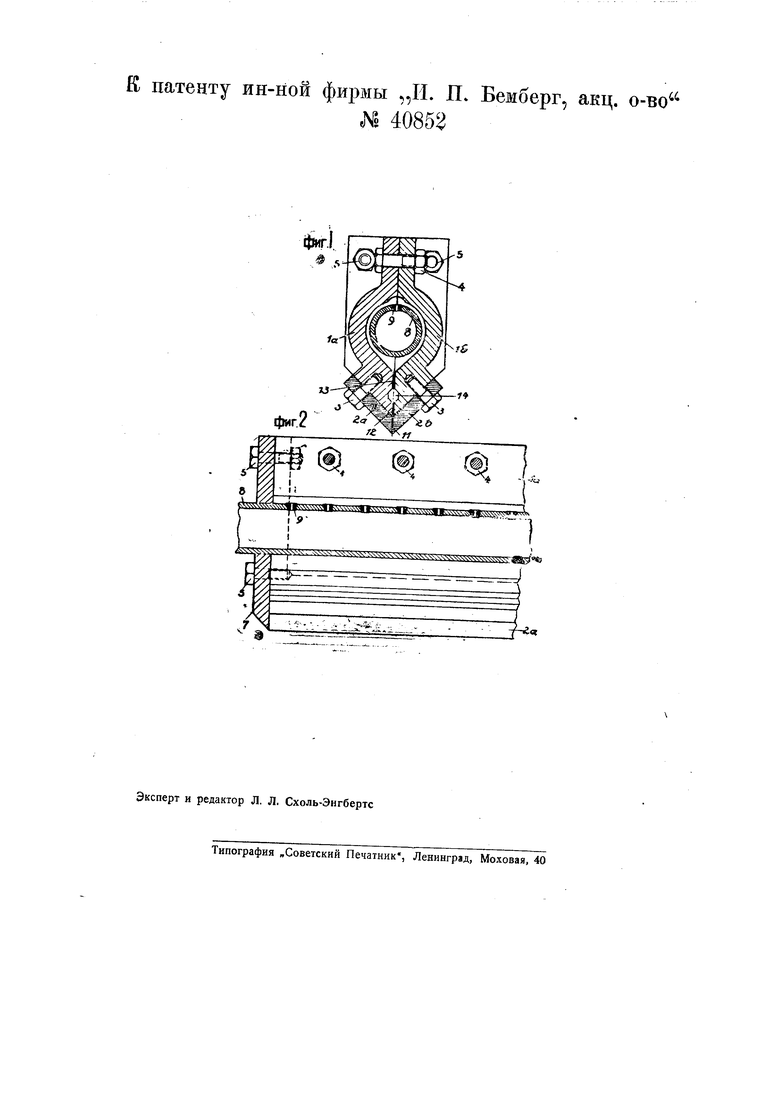

На чертеже показан пример выполнения предлагаемой) изобретения.

На чертеже фиг. 1 изображает поперечный разрез, фиг. 2 - продольный разрез приспособления.

Обе части 1а и 1Ь линейки привинчены друг к другу винтами 4. Во ъсю длину половинок идет щель И, ширина которой может быть регулируема посредством закрепленных винтами 3 П1ИН 2а и 2Ъ. Лицевыми стенками служат пластинки 7; смыкание стенок производится винтами 5. Одна из стенок 7 поддерживает питательную трубу 8, закрытую с одной стороны и снабженную рядом подпорных сопел 9, ширина которых в свету постепенно увеличивается по направлению протекания раствора. Части 1 а и 1 i лейки вблизи щели имеют продольные жолобы, образующие совместно канал 14, который содействует равномерности протекания раствора. Благодаря такому устройству щель лейки разбивается на несколько суживающихся щелей 13, 12 и 11.

Предмет патента.

1.Выливное приспособление (лейка) для изготовления пленок из раствора целлюлозы, отличающееся тем, что в кольцевом пространстве, ограниченном частями 1 а и b, помещена питательная труба 8 для раствора, снабженная рядом направленных в диаметрально противоположном направлении к выходной щели сонел 9, отверстия которых калиброваны в соответствии с изменяющимся давлением раствора.

2.В приспособлении по п. 1 применение частей 1а и 1&, снабженных двумя или более щелями 12,13, разделенными каналом 14. к патенту ин-ной фирмы „И. П. eN 4085 Бемберг, акц. о-во

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонких пленок из растворов целлюлозы и производных ее | 1932 |

|

SU40853A1 |

| УСТРОЙСТВО ДЛЯ ВЫДАВЛИВАНИЯ ТЕКУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2292944C2 |

| Аппарат для непрерывного разваривания измельченного сырья в спиртовой промышленности | 1936 |

|

SU51818A1 |

| СМЕШИВАЮЩИЙ КОНДЕНСАТОР | 2013 |

|

RU2635752C2 |

| Дождевальная насадка | 2023 |

|

RU2822339C1 |

| ПАРОВОЗНАЯ ТОПКА ДЛЯ ПЫЛЕОБРАЗНОГО ТОПЛИВА | 1926 |

|

SU6234A1 |

| Устройство для дозирования и равномерного распределения жидкостей, вносимых в смеси с газами в почву | 1987 |

|

SU1512509A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2041300C1 |

| ПРИБОР ДЛЯ ПЕЧАТАНИЯ КАРТ МЕСТНОСТИ | 1924 |

|

SU4173A1 |

| ХОЛОДИЛЬНЫЙ АППАРАТ | 1929 |

|

SU50243A1 |

i

IL

«Rsiss- lr:.-,

Авторы

Даты

1934-12-31—Публикация

1932-02-19—Подача