1

Изобретение касается стойких к смазыванию маркировочных материалов.

Известны маркировочные материалы, состоящие из связующего, пигмента, воска, растворителя и прочих добавок.

Поверхности изделий, материалов и т. п. часто помечаются маркировочным составом, который переносится на них с листа или ленты путем прикладывания усилия, например, с помощью клавиши пищущей машинки. Перенесенные знаки должны быть стойкими к смазыванию, особенно для считывания электрическими, магнитными или оптическими машинами, не допускающими смазывания, не заметного для человеческого глаза.

Предложен маркировочный состав, включающий обычный полимерный связующий реагент и обнаруживаемый электрическим, магнитным или оптическим путем материал на листе или ленте, с которых он может быть перенесен на принимаемую знаки поверхность. Для повышения их стойкости к смазыванию состав включает термопластичный аминотриазинсульфонамидальдегидный сополимер.

Могут быть применены различно пигментированные маркировочные составы. Предпочтительными цветами являются зеленый и черный для обеспечения двоичного кода, который может быть считан чувствительным элементом машин для обработки данных. Это чувствительный элемент может быть помещен в зонд, конец которого перемещается поверх цветных знаков для последовательного считывания различных длин световых волн, отражаемых этими знаками.

Предпочтительным вариантом предлагаемого состава представляется гибкий лист или лента с обнаруживаемым маркировочным составом на одной из их поверхностей, переносимый путем надавливания на принимающие знаки поверхности. В этом случае переводимый маркировочный состав включает полимер или сополимер этилена или пропилена; термопластичный конденсационный сополимер

циклического аминотриазина, имеющий, по меньшей мере, две аминогруппы; ароматический моносульфонамид, имеющий два реагирующих атома водорода в сульфонамидной группе и имеющий атомы серы, прямо связанный с ароматическим кольцом; формальдегид или параформальдегид и материал, обнаруживаемый электрическим, магнитным или оптическим путем. Предпочтительные полимерные связующие

материалы, которые являются полимерами или сополимерами этилена и пропилена (в последующем будут называться «олефиновыми полимерами или сополимерами) хорощо известны и включают гомополимеры этилена и

пропилена и сополимеры этилена с такими магериалами, как сложные виниловые эфиры, содержащие от 4 до 6 атомов углерода, алкидалкилаты и метакрилаты, алкильная грунна которых содержит от 1 до 4 атомов углерода и акриловую и метакриловую кислоту. Молекулярный вес полимеров и сополимеров обычно составляет 1500-12000, причем предпочтительным является диадазон 2000-8000, и сополимеры предпочтительно содержат 65- 96 вес. % этилена. Могут быть также применеиы сополимеры этилена с пропиленом. Как и в ранее известных маркировочных составах для улучшения свойств состава может быть включен воск, хотя это не имеет существенного значения, когда применяется олефиновый полимер или сополимер, которые уже обладают необходимыми свойствами. Предположительными носками являются имеющие т. кип. 150-220°F (65,56-104,44°С), и включающие натуральные животные и растительные носки, например карнаубский, синтетические носки, например гидрогенизированные или хлорированные натуральные, микрокристаллические, морифициронаниые микрокристаллические, амидные, буроугольный и парафвноные. Термопластичный конденсационный сополимер аминотриазина, атсоматического моносульфонамида и альдегида в последующем для кратности будет называться «триазиновым сополимером. Аминотриазин, сульфонамид и альдегид конденсируются вместе, образуя триазиновый сополимер, но одно или оба реагирующих веществ могут быть среагированы с альдегидом по-отдельности, образуя промежуточный продукт конденсации, которые затем соконденсируются с другими мигродиентами для получения заданного сополимера. Маркировочный материал обычно содержит 15-70, предпочтительно 50-56% вес. триазинового сополимера. Содержание других материалов обычно составляет, вес. %: 3-40, предпочтительно 15-25, полимерного связующего вещества (олефинового полимера или сополимера), 3-40, предпочтительно 15-25 (еели он вводится), воска и 1-45, предпочтительно 2-20, материала, обнаруживаемого электрическим, магнитным или оптическим путем. Все весовые пропорции даны от общего веса маркировочного состава. Сульфонамиды, пригодные для получения триазиноного сополимера, включают, например, орто- и паратолуолсульфоиамиды, бензолсульфонамиды и их алкильные производные, причем все из них имеют два реагирующих амидных водорода. Аминотриазиновые соединения, пригодные для применения при получении триазинового сополимера, включают те, которые имеют следующую структурную формулу; н., N N где R может представлять, например, водород, аминогруппу, алкильную группу, имеющую до 8 атомов углерода, арильную группу, арилалкильную группу или iMOHo- или диалкилминогруппу, имеющую до 8 атомов углерода в каждой алкильной группе. Предпочительным соединением является меламин, где R - аминогруппа, но выбор заменителя R не является сложным при условии, если он не оказывает существенного влияния на реакцию конденсации. Триазиновый сополимер может быть модифицирован при помощи алкинолов, например этанола или бутанола, аналогичным способом, известным в связи с производством мочевино и меламинформальдегидных смол и не требует описания в данном случае. В таких случаях обычно необходим избыточный альдегид для обеспечения конденсации метилоламинотриазина (полученного путем этой модификации) с сульфонамидальдегидным продуктом. Триазиновый сополимер должен быть термопластичным и полностью конденсироваться. Следовательно, для получения полностью конденсированного сополимера применяют достаточное количество альдегида, а относительное количество аминотриазина и сульфонамида должны быть такими, чтобы получить готовый Триазиновый сополимер, который является термопластичным, но имеет не слишком низкую точку плавления. В общем, увеличение количества аминотриазина будет приводить к повышению точки плавления конечного продукта, а превышение аминотриазина будет приводить к образованию термореактивного сополимера. Избыток сульфонамида, с другой стороны, будет снижать точку плавления и повышать термопластичность и способность конечного продукта к растворению в растворителях. Когда применяемый аминотриазин имеет две пергвичные аминопруппы и не модифицирован алканолом, то предпочтительно применять молярное отношение аминотриазина к сульфонамиду 1 : 3, лучше 1 : 5, если немодифицированный амидотриазин имеет три первичные аминогруппы. В результате немодифициронанный Триазиновый сополимер содержит 3-5 моль сульфонамидальдегидного продукта реакции на 1 моль аминотриазинальдегидного продукта реакции в зависимости от числа первичных аминогрупп в аминотриазине, хотя можно применять и 2-6 моль. Когда используют меламин без алканольной модификации, то более 20 вес. % меламинальдегидного продукта в конечном триазиноном сополимере обычно приводит к образованию термореактивного сополимера. Алканольная модификация или применение различных меламиновых производных, например метилол или алкилметилолмеламинов, позволяет иметь пропорции триазинальдегидного продукта в диапазоне 25-35 вес. % от триазиноного сополимера. Общий характер сополимера предусматривает включение пигментов. Например, он может быть сильно окрашен, и даже будучи термопластичным, может быть тонко измельчен при температурах ниже 100°С. Большинство термопластичных смол либо размягчаются при температурах измельчения, либо скатываются в шарики или агломерируются также при температурах ниже точки размягчения, по всей вероятности вследствие холодной текучести под давлением измельчения элемента. Термопластичный триазиновый сополимер хрупок и ломок ниже его точки размягчения и не тягуч, как большинство термореактивных смол. Он не растворяется во многих обычных растворителях и, следовательно, может взвешиваться в таких растворителях без коалесценции или агломерации. Для получения сополимера предпочтительно применяют формальдегид или .параформальдегид.

Переводной маркировочный состав может содержать небольшие количества некоторых добавок, например силоксанового каучука, способствуюш.его отделению маркировочного состава от листа или ленты. Поверхность маркировочного состава может быть покрыта определенными материалами для достижения необходимого эффекта. Например, иногда такое восковое покрытие будет способствовать адгезии маркировочного состава к принимаюшей знаки поверхности.

Носитель, на котором удерживается переводимый маркировочный материал, может представлять собой тонкий лист или ленту какоголибо подходящего материала. Предпочтительным носителем является пленка полиэтилентерефталата. Однако могут быть прилтенены и другие основы. Например, приемлемыми материалами могут быть целлюлозные материалы, найлон, хлористоводородный каучук, полиэтилен, полипропилен и т. п. Носитель должен быть ограниченным по толщине с тем, чтобы иметь оптимальную четкость края на принимающем знаки материале. Этот носитель должен обладать также однородной прочностью на разрыв и другими физическими свойствами для обеспечения равномерной передачи маркировочного состава на приемную среду. Перед нанесением маркировочного состава на носитель последний может подвергаться обычным физическим и химическим обработкам.

Переводимый маркировочный состав может быть нанесен на носитель для обеспечения переводимой среды следующим образом.

Олефиновый полимер и воск нагревают вместе с органическим растворителем до температуры около точки плавления воска, например 150-220С, предпочтительно 170- 200°С, при одновременном перемешивании до тех пор, пока не будет достигнута однородная консистенция смеси. Смесь затем может быть добавлена в другой органический растворитель и охлаждена до комнатной температуры при высоком срезном перемешивании до достижения однородной консистенции смеси. В другом случае олеФиновый полимер п воск могут быть нагреты до более высокой температуры, после чего в них добавляют растворитель. Затем в смесь можно добавлять аминотриазинсульфонамидальдегидный сополимер п oбнapyживae iый материал при постоянном помешивании до достижения однородной консистенции. Обычно применяют от 500 до 100ч., предпочтительно 300-500 ч., органического растворителя на 100 ч. олефинового полимера, воска, триазинового сополимера и обнаруживаемого материала. Величина соотношения растворителя с компонентами обычно не представляет существенного значения.

Предпочтительно, чтобы триазиновый сополимер был нерастворимым или в лучшем

случае только частично растворимым в летучем органическом растворителе, так что он может быть диспергирован в виде мелких частиц в растворенном покровном материале. Растворенный покровный материал затем перемалывают до однородности, лучше до тех пор, пока размер триазинового сополимера не уменьшится приблизительно до 3 мкм. Обнаруживаемый материал вводить в покровный состав отдельно или перемешивать,

диспергировать или растворять в аминотриазинсульфонамидальдегидном сополимере, добавляемом в покровный материал. Обнаруживаемый материал можно также добавлять в аминотриазинсульфонамидальдегидный сополимер во время или после его производства.

В некоторых случаях нагрев может быть

даже исключен и компоненты могут быть

просто перемешаны вместе для получения

сольвентированного покровного материала.

Покровное вещество наносят на носитель с помощью валика или какого-либо другого подходящего приспособления, органический растворитель испаряется при окружающей температуре или небольшом нагреве, при котором получается переводимый маркировочный материал, осажденный на носителе. Органические растворители для покровного материала включают такие ароматические и алифатические углеводородные растворители, как

лшнеральные спирты, нафта, ксилол, толуол и их смеси. К другим подходяп1им органическим растворителям относится изопропиловый спирт, изобутиловый спирт, 3-гептанол, изоамилацетат, этиланилкетон, диизобутилкетон.

четыреххлористый углерод, сероуг,перод и их смеси. Олефиновый полимер и воск должны быть растворимыми или. по меньшей мере, частично растворимыми в летучем органическом растворителе.

Изготовление переводимого маркировочного материала может варьироваться в соответствии с технологией нанесения покрытий на полотне. Термопластичный ампнотриазисульфонамидальдегпдный сополимер получают следующим образом.

350 вес. ч. огеси орто- т плратолуолсуль(Ьонамндформальдегпдиы.х плавят при 60-70°С и затем нагревают до 25°С. При

этой температуре добавляют 78,4 вес. ч. немпдифицированной меламинформальдегидной смолы стадии В, растворяют в ней и продолжают нагрев. Реакционная смесь становится светлей при температуре - 150°С, нагрев продолжают до 170°С и выдерживают эту температуру в течение мин. При охлаждении совместно конденсированная смола начинает отвердевать при температуре 115°С. Полностью конденсированный сополимер представляет собой бесцветную смолу, которая при температуре 100°С и ниже.становится хрупкой и легко измельчается в микрораспылителе или мокрой шаровой мельнице в мелкий порошок с частицами размером 4 мкм. Полностью конденсированный сополимер имеет точку размягчения приблизительно 115°С.

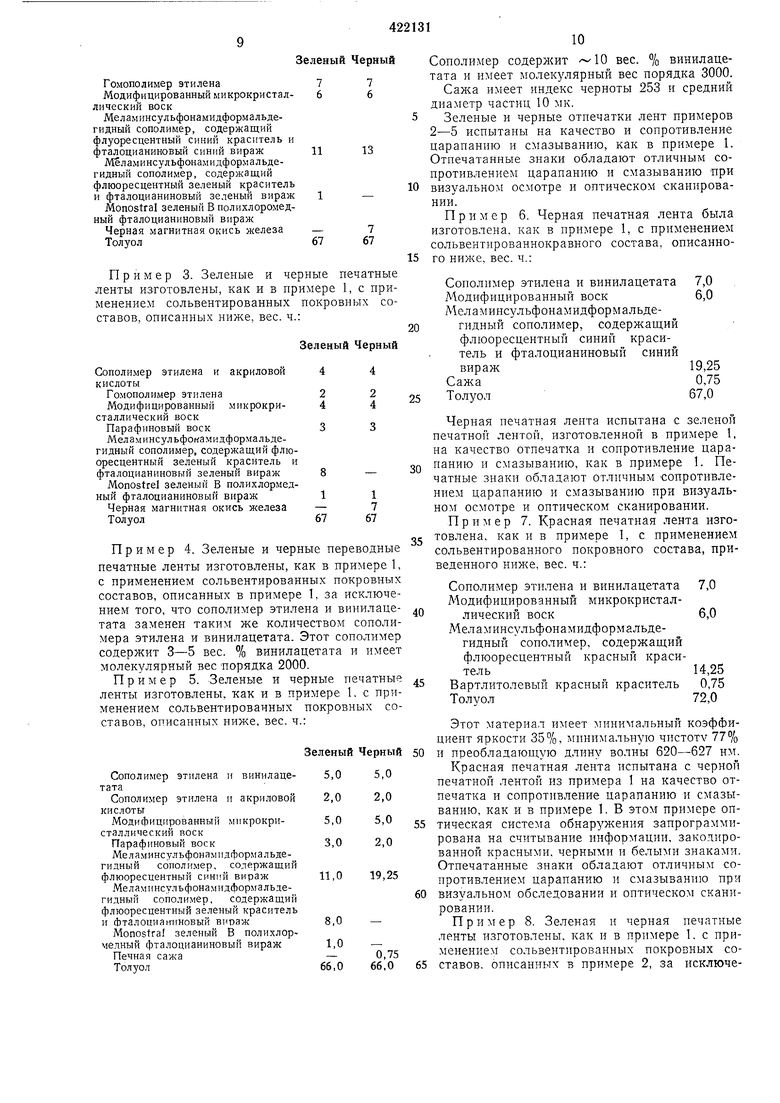

Пример 1. Зеленая и черная ленты для печатания изготовлены с применением сольвептироваиных покровных составов, описанный ниже.

Сольвентированные покровные составы, вес. ч.

Зеленый Черный

Сополимер этилена и винилацетата 77

Модифицированный микрокри- 66

сталлическнй воск

Меламинсульфона.чинформальдегидный сополимер, содержащий флюоресцентный синий краситель и фталоцианиновый синий виражЦ13

Меламинсзльфона.мидформальдегидный сополимер, содержащий флюоресцентный зеленый краситель и фталоцианиновый зеленый вираж 8-

Monostral зеленый В фталоциани- 1-

новый полихлоромедный

Черная магнитная окись железа -7

Толуол6767

Этот материал имеет минимальный коэффициент яркости 55%, минимальную чистоту 65% и преобладающую длину волны 540- 547 ям.

Каждый из сольвентированных покровных составов однородной консистенции получен нагреванием сополимера этилена и винилацетата, т.годифицированного микрокристаллического воска и приблизительно одной половины толуола в сосуде Эрленмейера на 500 мл при постоянном помешивании до 180 (82,22°С). Нагревают на обычной горячей плите, затем сосуд снимают с плиты и быстро охлаждают до комнатной температуры введением состава в остальную часть толуола и охлал дения его в водяной ванне. Состав затем подвергают сильному перемешиванию среза при одновременном охлаждении, благодаря чему образовывался состав с однородной консистенцией. Затем в этот состав без постоянного помешивания добавляют меламинсульфонамидформальдегидный сополимер и обнаруживаемый материал, в результате получают покровный материал с однородной консистенцией. Затем его перемалывают с помощью шаров в 150-мл контеШаере из нержавеющей стали, содержащей 4( лгл шарикоч диаметроА 1/8 дюйма из

нержавеющей стали до тех пор, пока размер частиц меламинсульфонамидформальдегпдного сополимера не становится порядка 3 мкм. Перемалывают на встряхивателе для красок. Каждый сольвентировапиый покровный состав затем наносят на полиэтилентерефталетную пленку толщиной 0,35 мм с применением проволочного стержня для обеспечения покрытия 18 мг сольвентированного состава. Толуол

испаряют при комнатной температуре, благодаря чему на пленке остается высушенный переводной маркировочный состав толщиной 0,3-0,4 мм. Покрытую таки.м образом цленку разрезают на печатные (копировальные) ленты.

Зелено-черные печатные ленты помещают в печатающий аппарат для ярлыков и этикеток. Этот аппарат отпечатывает последовательно зеленые и черные знаки на белых бумажных ярлыках. Отпечатанные знаки содержат двоичные единицы закодированной информации; считываются оптической системой обнаружения, в которой спектральные характеристики зеленых и черных отпечатанных знаков

и белых промежутков па бумажном ярлыке между цветными знаками служат для приведения в действие чувствительного элемента. Последний приводится в действие благодаря пропусканию конца оптического зонда поверх

отпечатанных знаков. Следовательно, отпечатанные знаки должны иметь четкие края и обладать высоким сопротивлением к царапанию и смазыванию для того, чтобы закодированная информация, содержащаяся в знаках,

могла правильно считываться.

Зеленые и черные знаки, отпечатанные ня ярлыках, испытаны на сопротивление царапанию и смазыванию с помощью лабораторной установки Гарднера. Конец стандартного зонда для кодированной системы цветных знаков, применяемого в оптической системе, проводился перпендикулярно в контакте с отпечатанными знаками десять раз под нагрузкой 590 г. Отпечатанные знаки показали при визуальном

осмотре отличную стойкость к царапанию и смазыванию. Конец оптического зонда затем был использован для считывания отпечатанных знаков и отмечено лищь незначительное снижение считываемости закодированной информации оптической системой обнаружения.

В этом примере отпечатанные черные знаки

имели диффузионные отражения менее 15%

света в диапазоне длин волн 600-1200 нм, а

зеленые знаки-диффузионное отражение менее 15% света в диапазоне длин волн 600- 750 нм, 50% света в диапазоне длин волн - 820-870 нм и более 80% света в диапазоне длин волн 900-1200 нм. Белый бумажный ярлык имел диффузионное отражение в диацазоне длин волн 600-1200 нм более 80% света.

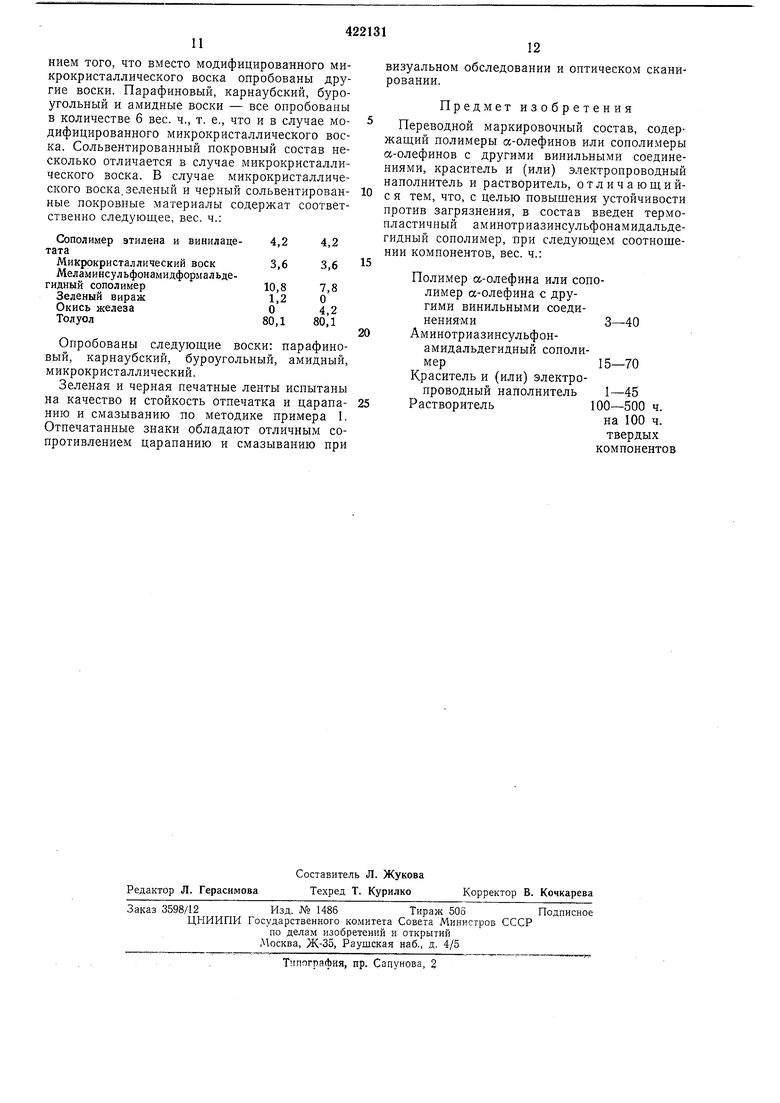

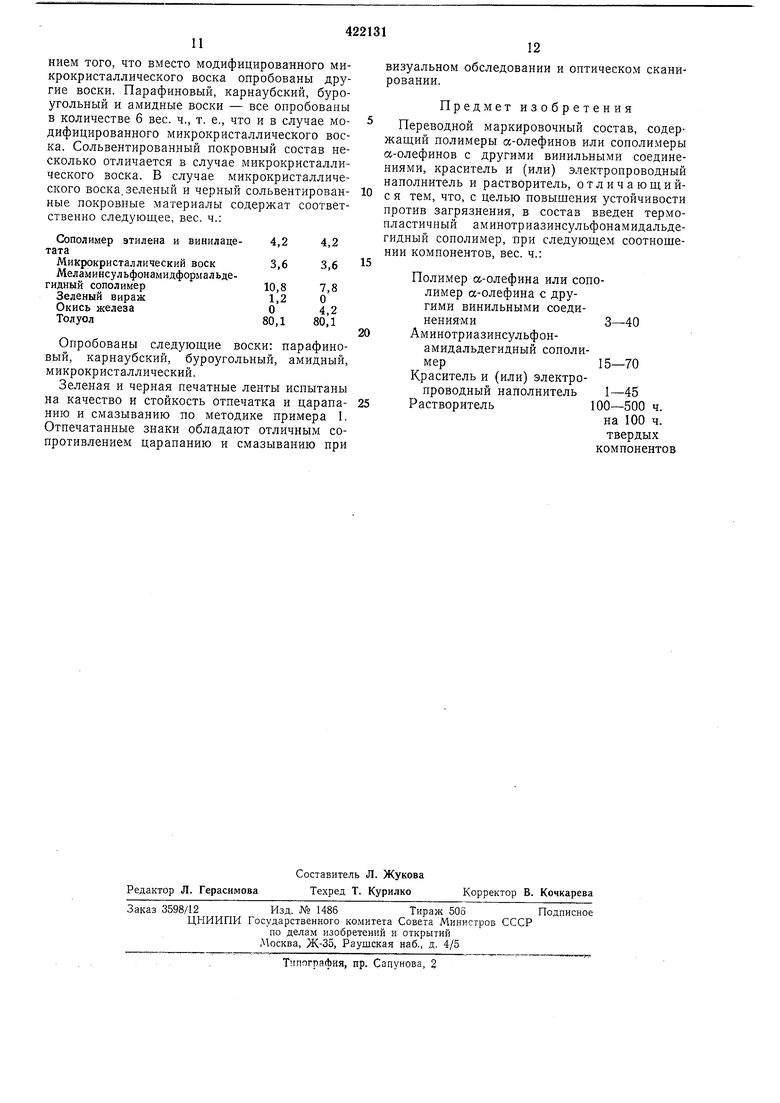

Пример 2. Зеленые и черные печатные ленты изготовлены, как и в примере 1. с применением сольвентированных покровных составов, списанных ниже, вес. ч.: Зеленый Черн Гомополимер этилена77 Модифицированный микрокристал- 66 лический воск Меламинсульфонамидформальдегидный сополимер, содержащий флуоресцентный синий краситель и фталоцианиновый синий виражЦ13 Мел аминсульфонамидфор.м альдегидный сополимер, содержащий флюоресцентный зеленый краситель и фталоцианиновый зеленый вираж 1- Monostral зеленый В полихлоромедный фталоцианиновый вираж Черная магнитная окись железа -7 Толуол6767 Пример 3. Зеленые и черные печатн ленты изготовлены, как и в примере 1, с пр менением сольвентированных покровных ставов, описанных ниже, вес. ч.: Зеленый Черн Сополимер этилена и акриловой44 Гомополимер этилена22 Модифицированный микрокри-44 сталлический воск Парафиновый воск33 Меламинсульфояамидформальдегидный сополимер, содержащий флюоресцентный зеленый краситель и фталоцианиновый зеленый вираж8- Monostrel зеленый В полихлормедныи фталоцианиновый вираж11 Черная магнитная окись железа -7 Толуол6767 Пример 4. Зеленые и черные переводн печатные ленты изготовлены, как в примере с применением сольвентированных покровн составов, описанных в примере 1, за исклю нием того, что сополимер этилена и винила тата заменен таким же количеством сопол мера этилена и винилацетата. Этот сополим содержит 3-5 вес. % винилацетата и им молекулярный вес порядка 2000. Пример 5. Зеленые и черные печатн ленты изготовлены, как и в примере 1, с п менением сольвентированных покровных ставов, описанных ниже, вес. ч.: Зеленый Черн Сополимер этилена и винилацетатаСополимер этилена и акриловой кислоты Модифицированный микрокристаллический воск Парафиновый воск Меламинсульфонамидформальдегидный сополимер, содержащий флюоресцентный синий вираж 11,0 19, Меламинсульфонамидформальдегидный сополимер, содержащий флюоресцентный зе.ченый краситель и Фталоциа(ТИКОВЫЙ вираж 8,0 - Monostra зеленый В полихлормелный фталоцианиновый вираж 1,0 - Печная сажа Сополимер содерл :ит 10 вес. % винилацетата и имеет молекулярный вес порядка 3000. Сажа имеет индекс черноты 253 и средний диаметр частиц 10 мк. Зеленые и черные отпечатки лент примеров 2-5 испытаны на качество и сопротивление царапанию и смазыванию, как в примере 1. Отпечатанные знаки обладают отличным сопротивлением царапанию и смазыванию при визуальном осмотре и оптическом сканировании. П р и м ер 6. Черная печатная лента была изготовлена, как в примере 1, с применением сольвентированнокравного состава, описанного , вес. ч.: Сополимер этилена и винилацетата 7,0 Модифицированный воск6,0 Меламинсульфонамидформальдегидный сополимер, содержащий флюоресцентный синий краситель и фталоцианиновый синий вираж19,25 Сажа075 Толуол67,0 Черная печатная лента испытана с зеленой печатной лентой, изготовленной в примере 1, на качество отпечатка и сопротивление царапанию и смазыванию, как в примере 1. Печатные знаки обладают отличным сопротивлением царапанию и смазыванию при визуальном осмотре и оптическом сканировании. Пример 7. Красная печатная лента изготовлена. как и в примере 1, с применением сольвентированного покровного состава, приведенного ниже, вес. ч.: Сополимер этилена и винилацетата 7,0 Модифицированный микрокристаллический воск6,0 Меламинсульфонамидформальдегидный сополимер, содержащий флюоресцентный красный краситель 14,25 Вартлитолевый красный краситель 0,75 Толуол 72,0 Этот материал имеет минимальный коэффициент яркости 35%, минимальную чистоту 77% и преобладающую длину волны 620-627 им. Красная печатная лента пспытана с черной печатной лентой из прилтера 1 на качество отпечатка и сопротивление царапанию и смазыванию, как и в примере 1. В этом примере оптическая система обнаружения запрограммирована на считывание информации, закодированной красными, черными и белыми знаками. Отпечатанные знаки обладают отличным сопротивлением царапанию и смазыванию при визуальном обследовании и оптическом сканировании. Пример 8. Зеленая и черная печатные ленты изготовлены, как и в примере 1. с применением сольвентированных покровных составов, описанных в примере 2, за исклгочением того, что вместо модифицированного микрокристаллического воска опробованы другие носки. Парафиновый, карнаубский, буроугольный и амидные воски - все опробованы в количестве 6 вес. ч., т. е., что и в случае модифицированного микрокристаллического воска. Сольвентированный покровный состав несколько отличается в случае микрокристаллического воска. В случае микрокристаллического воска.зеленый и черный сольвентированные покровные материалы содержат соответственно следующее, вес. ч.; Сополимер этилена и винилаце-4,24,2 Микрокристаллический воск3,63,6 Меламинсульфонамидформальдегидный сополимер10,87,8 Зеленый вираж1,2О Окись железаО4,2 Толуол80,180,1 Опробованы следующие воски: парафиновый, карнаубский, буроугольный, амидный, микрокристаллический. Зеленая и черная печатные ленты испытаны на качество и стойкость отпечатка и царапанию и смазыванию по методике примера 1. Отпечатанные знаки обладают отличным сопротивлением царапанию и смазыванию при визуальном обследовании и оптическом сканировании. Предмет изобретения Переводной маркировочный состав, содержащий полимеры а-олефинов или сополимеры а-олефинов с другими винильными соединениями, краситель и (или) электропроводный наполнитель и растворитель, отличающийс я тем, что, с целью повыщения устойчивости против загрязнения, в состав введен термопластичный аминотриазинсульфонамидальдегидный сополимер, при следующем соотношении компонентов, вес. ч.: Полимер а-олефина или сополимер а-олефина с другими винильными соединениями3 40Аминотриазинсульфонамидальдегидный сополимер 15-70 Краситель и (или) электропроводный наполнитель I-45 Растворитель 100-500 ч. на 100 ч. твердых компонентов

Даты

1974-03-30—Публикация

1971-05-04—Подача