До настоящего времени штампы при прессовании магиитных материалов засыпаются в матрицу вручную, что приводит к значительной неравно1мерности засыпки как в отношении ее толш.ины, так и в отношении плотности ее в разных местах. Под давлением эти неравномерности благодаря значительному внутреннему трению очень неблагоприятно отран аются на изоляции отдельных частиц, причем создающиеся при прессовании места пониженной плотности значительно понижают эффективную проницаемость. Последнее обстоятельство служит источником большого „разброса характеристик материала, т. е. расхождения магнитных показателей различных сердечников одной и той же партии, достигающих до 20% и более.

В предлагаемом изобретении указанные недостатки устраняются особой конструкцией приспособления для засыпки материала в матрицу.

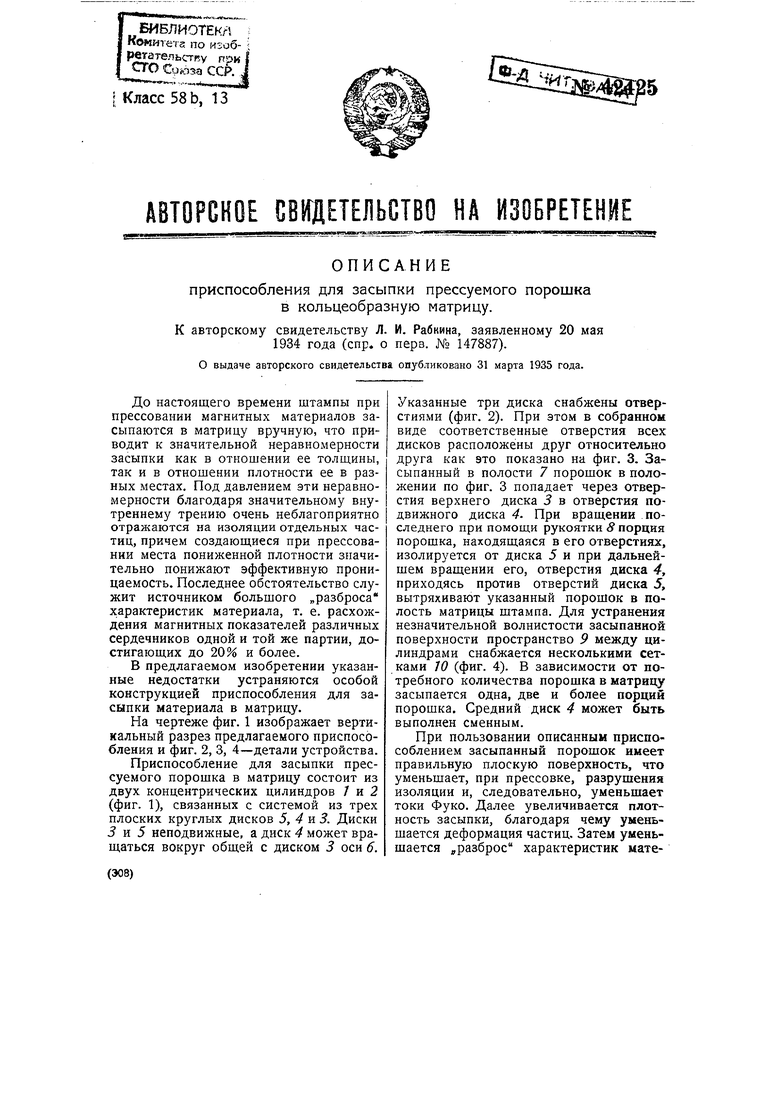

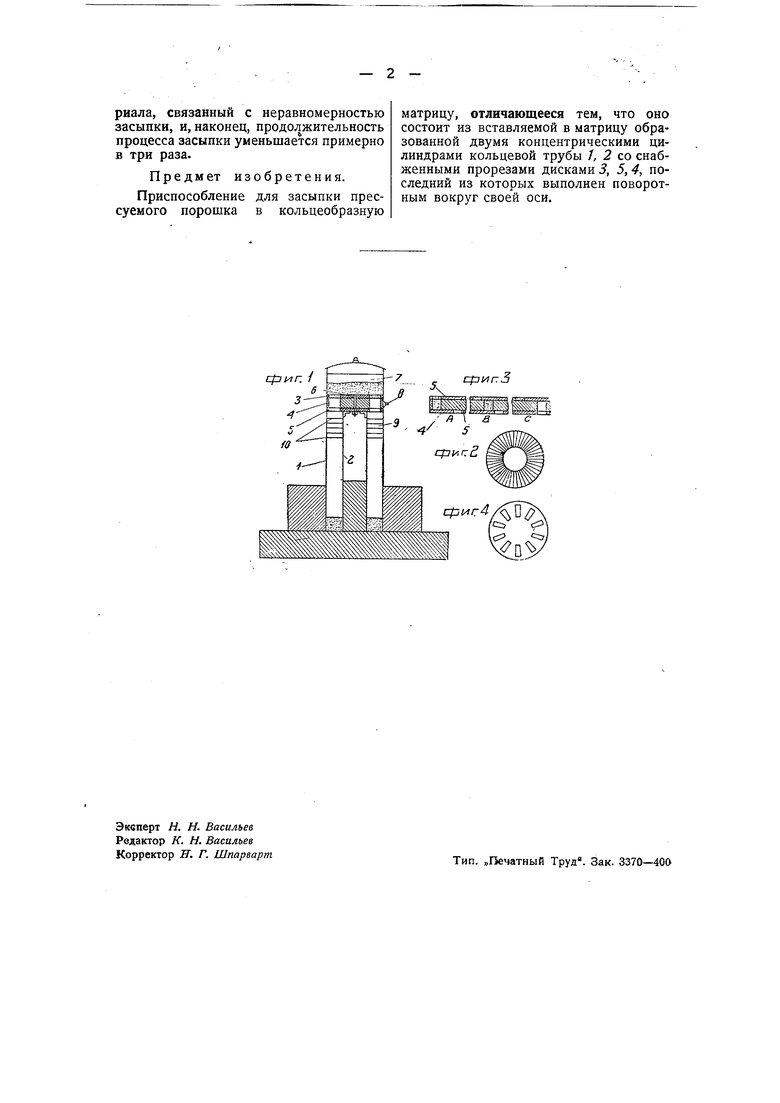

На чертеже фиг. 1 изображает вертикальный разрез предлагаемого приспособления и фиг. 2, 3, 4-детали устройства.

Приспособление для засыпки прессуемого порошка в матрицу состоит из двух концентрических цилиндров / и 2 (фиг. 1), связанных с системой из трех плоских круглых дисков 5, 4 и 3. Диски 5 и 5 неподвижные, а диск 4 может вращаться вокруг общей с диском 3 оси 6.

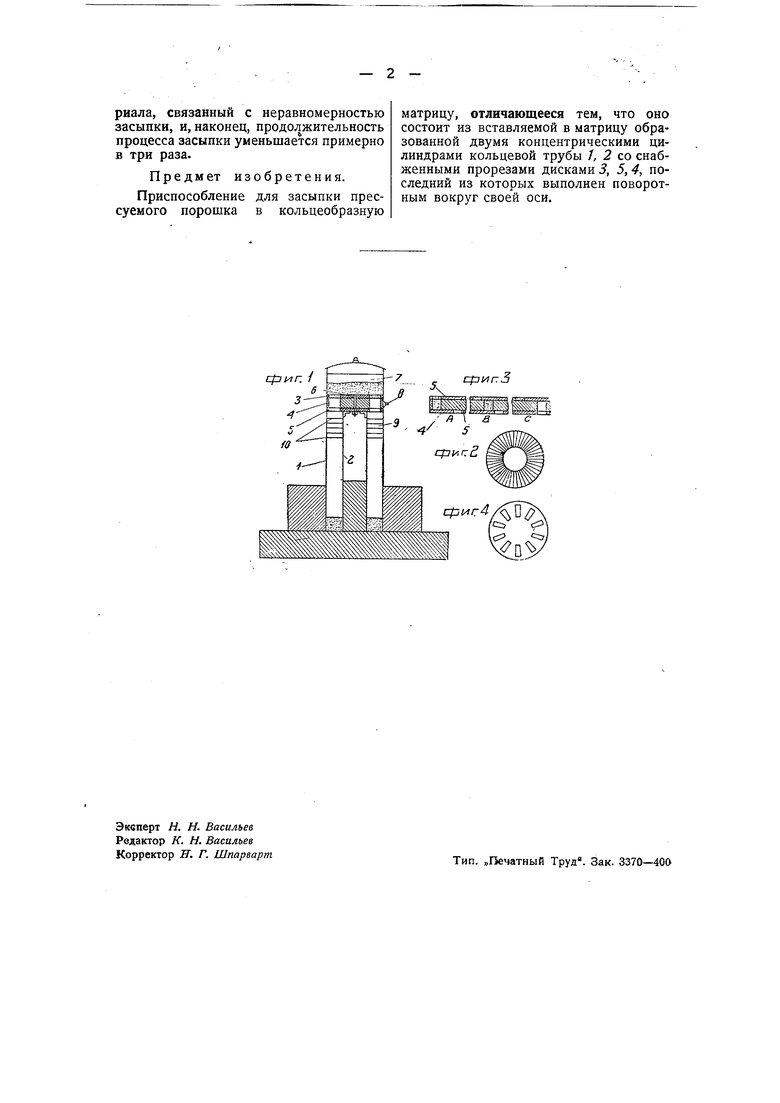

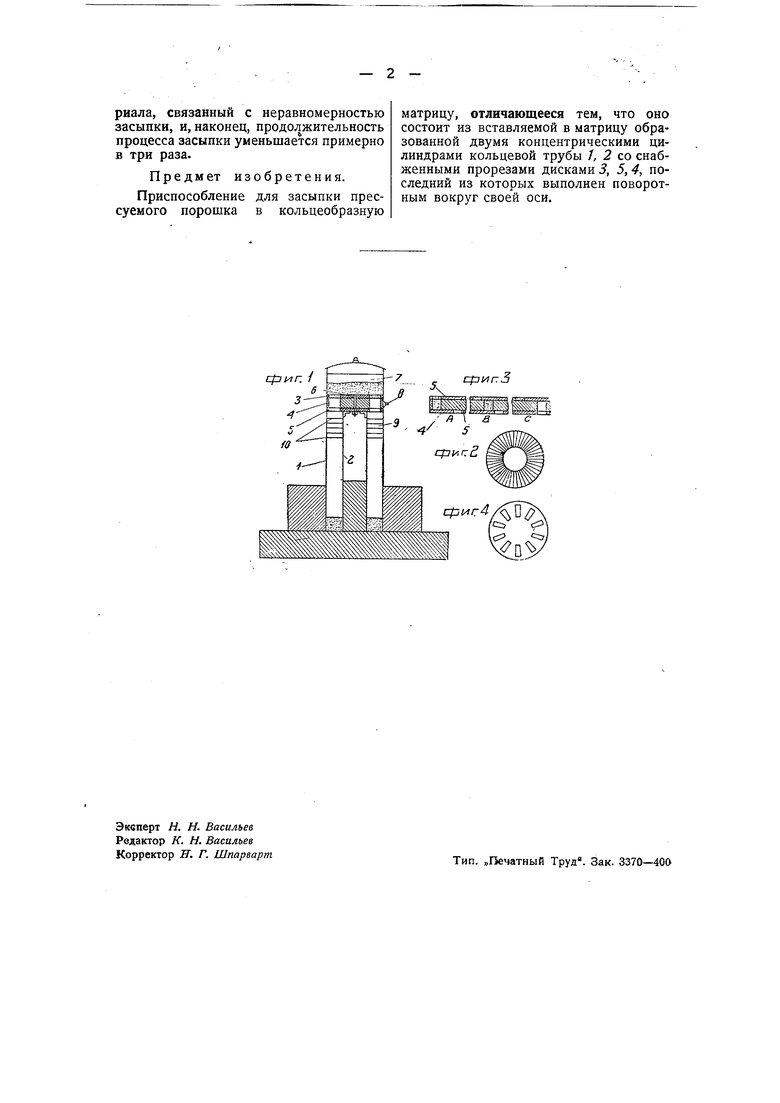

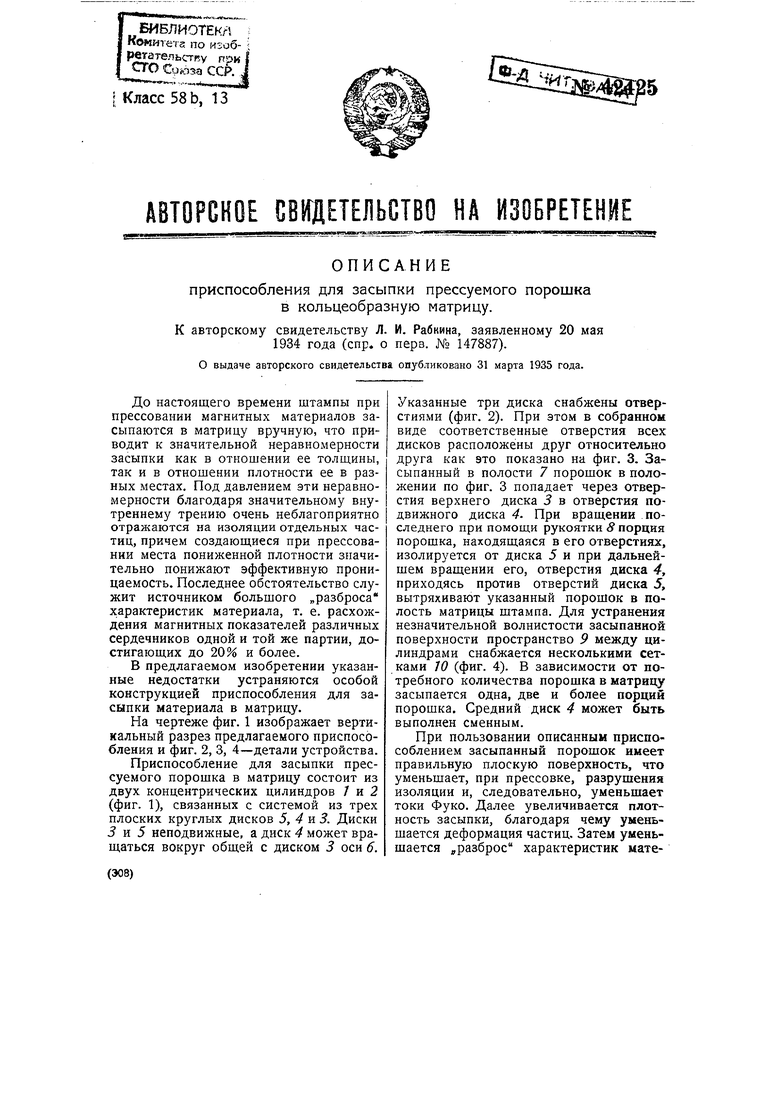

Указанные три диска снабжены отверстиями (фиг. 2). При этом в собранном виде соответственные отверстия всех дисков расположены друг относительно друга как это показано на фиг. 3. Засыпанный в полости 7 порощок в положении по фиг. 3 попадает через отверстия верхнего диска 3 в отверстия подвижного диска 4. При вращении последнего при помощи рукоятки 8 порция порошка, находящаяся в его отверстиях, изолируется от диска 5 и при дальнейшем вращении его, отверстия диска 4, приходясь против отверстий диска 5, вытряхивают указанный порошок в полость матрицы щтампа. Для устранения незначительной волнистости засыпанной поверхности пространство 9 между цилиндрами снабжается несколькими сетками W (фиг. 4). В зависимости от потребного количества порошка в матрицу засыпается одна, две и более порций порошка. Средний диск 4 может быть выполнен сменным.

При пользовании описанным приспособлением засыпанный порошок имеет правильную плоскую поверхность, что уменьшает, при прессовке, разрушения изоляции и, следовательно, уменьшает токи Фуко. Далее увеличивается плотность засыпки, благодаря чему уменьшается деформация частиц. Затем уменьшается „разброс характеристик материала, связанный с неравномерностью засыпки, и, наконец, продолжительность процесса засыпки уменьшается примерно в трн раза.

Предмет изобретения.

Приспособление для засыпки прессуемого порошка в кольцеобразную

матрицу, отличающееся тем, что оно состоит из вставляемой в матрицу образованной двумя концентрическими цилиндрами кольцевой трубы /, 2 со снабженными прорезами дисками 3, 5, 4, последний из которых выполнен поворотным вокруг своей оси.

сриг. /

Авторы

Даты

1935-03-31—Публикация

1934-05-20—Подача