Прессовка магнитодиэлектриков, как правило, производится при давлениях, достигающих нескольких тысяч килограмм на квадратный сантиметр торцевой поверхности пуансона. При этих давлениях внутреннее трение порошка и трение его о стенку прессформы достигают большой величины. Представление о силах трения порошка о стенки прессформы может дать тот факт, что давление, которое необходимо для выпрессовки детали из прессформы, достигает иногда 80% от .давления, применяемого в процессе самой прессовки. Особенно велико трение о стенки прессформы при прессовке тонких длинных деталей, например, цилиндрических сердечников ферроиндукторов, длина которых в 5--8 раз больше их диаметра. Обычно при прессовке таких деталей плотность нижней части изделия значительно меньше плотности его верхней части, что приводит к понижению прочности и средней магнитной проницаемости сердечника.

Предмет изобретения составляет устройство для прессовки изделий из магнитодиэлектриков, позволяющее улучшить качество изделий

и осушествляющее прессовку последних посредством двух пуансонов, установленных на противоположных частях матрицы.

Отличительная особенность предлагаемого устройства заключается в том, что с целью получения изделия с равномерной плотностью материала матрица установлена на поддерживающей ее подставке посредством пружин или подобных упругих элементов. Благодаря этому при приложении усилия к пуансонам давление на прессуемое изделие осуществляется с обеих сторон в одинаковой степени.

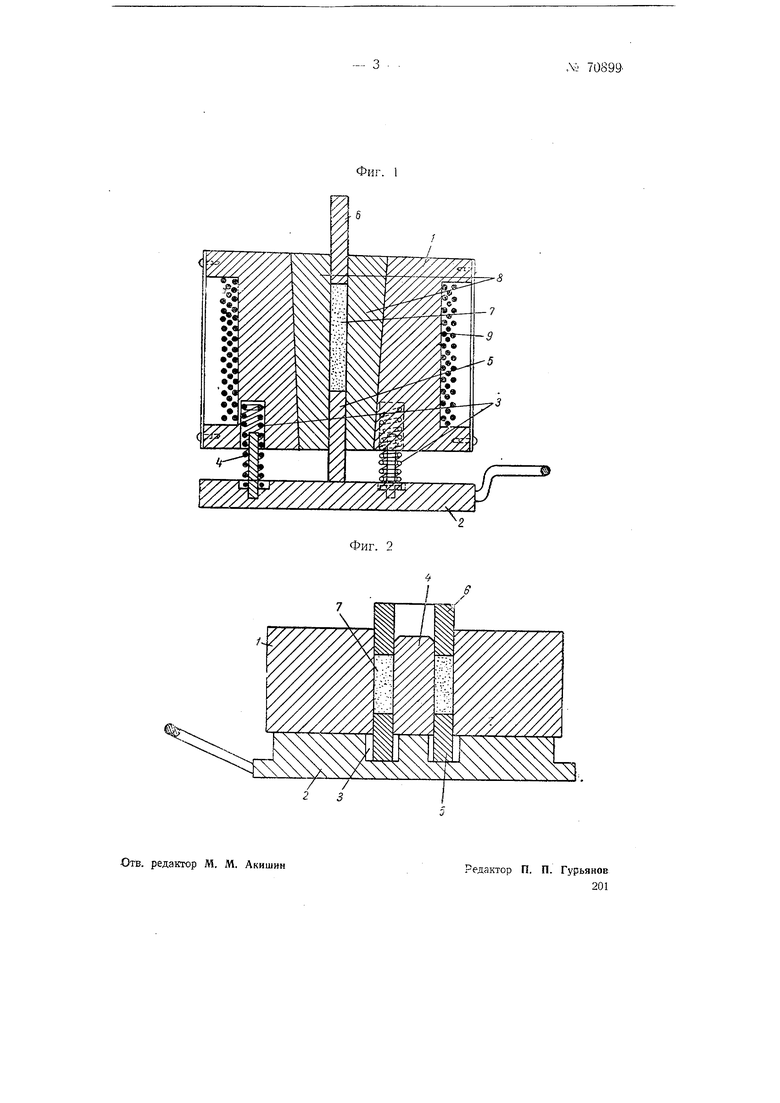

Устройство иллюстрируется чертежом; на фиг. 1 изображен поперечный разрез устройства для прессовки сплошных цилиндрических деталей из магнитодиэлектриков, на фиг. 2 - устройство для прессовки полых цилиндров.

Матрица / прессформы (фиг. 1) устанавливается на подставку 2 на пружинах 3 с направляющими стержнями 4. До начала прессовки положение нижнего пуансона 5 фиксируется пружинами 3, а положение верхнего пуансона 6 - количеством порошка 7, засыпанного в камеру,

199

образованную в матрице двумя сухарями 8.

Уже в первый этап подачи давления сила трения порошка о стенки прессформы превышает сопротивление пружин и под давлением пуансонов порошок в матрице начинает спрессовываться в направлении к средней части камеры. Таким образом матрица во время прессовки поддерживается в первый этап прессовки пружинами, а в дальнейшем силами трения порошка о стенки прессформы, причем оба пуансона одновременно производят давление па прессуемое изделие.

Спрессованные таким образом сердечники имеют одинаковую плотность (а следовательно и магнитные свойства) как в верхней, так и в нижней своей части.

Предлагаемое устройство может быть применено как для изготовления сплошных цилиндрических изделий, так и для прессовки полых цилиндров.

На фиг. 2 представлен поперечный разрез устройства для прессовки полых цилиндров. Матрица / установлена на подставке 2, имеющей кольцевую выемку 3, в которую входит нижний пуансон 5.

В это.м случае упругие элементы (на чертеже не показаны) устанавливаются как под матрицу 1, так и под центральный сердечник 4 фиксируюш;ий положение нижнего 5 и верхнего 6 пуансонов. Порошок 7 засыпается между стенками матрицы / и центрального сердечника 4.

Двухсторонняя прессовка изделии из магнитодиэлектриков может производиться как в холодных, так и в горячих прессформах, обогреваемых, например, элекгрическигл путем при помощи нагревательной обмотки 9 (фиг. 1).

Предмет изобретения Устройство для прессовки изделий из магнитодиэлектриков посредством двух пуансонов, установленных на противоположных частях матрицы, отличающееся тем, что с целью получения изделия с равномерной плотностью материала матрица установлена на поддерживающей ее в процессе прессовки подставке при посредстве пружин или т. п. с тем, чтобы при приложении усилия к пуансонам давление на прессуемое изделие осуществлялось, с обеих сторон в одинаковой мере.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для засыпки прессуемого порошка в кольцеобразную матрицу | 1934 |

|

SU42425A1 |

| ПРЕССФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТРУБОК | 1945 |

|

SU69486A1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| ПРЕСС-ФОРМА ДЛЯ ДВУХСТОРОННЕГО ПРЕССОВАНИЯ ПОРОШКА | 2018 |

|

RU2686436C1 |

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| СПОСОБ ПРЕССОВАНИЯ Л1ЕТАЛЛОКЕРАМИЧЕСКИХЗАГОТОВОК | 1971 |

|

SU307847A1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323803C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275274C1 |

| Пресс-форма для прессования порошка | 1977 |

|

SU707693A1 |

| Пресс-форма для прессования изделий из порошка | 1990 |

|

SU1759549A1 |

Авторы

Даты

1948-01-01—Публикация

1945-05-23—Подача