Предлагаемое изобретение относится к области электротехники, конкретно к области технологий изготовления компонентов активных частей для твердотельного теплового химического источника тока и устройств для их изготовления и может быть использовано при производстве тепловых химических источников тока.

Из предшествующего уровня техники известно устройство для прессования деталей (типа втулок) из порошковых материалов, (патент РФ № 2030967, МПК B22F 3/02, публ. 20.03.1995 г.), в котором имеется основание, полая матрица, с размещенным внутри подвижным пуансоном в виде стержня, который в процессе прессования перемещается в осевом направлении за счет наличия упругого элемента. Матрица с подвижным стержнем создает равномерное давление прессования по толщине поперечного сечения пакета и обеспечивает стабильные геометрические размеры прессуемых изделий.

К недостаткам прототипа относится то, что при загрузке в форму исходной смеси для прессования готовых изделий необходимо выполнение дополнительной операции взятия навески, что не всегда возможно осуществить точно в достаточном количестве для полноценного заполнения объема формы, что в конечном итоге приведет к недооформлению пресс-изделия.

Технический результат при использовании предлагаемого устройства оснастки заключается в обеспечении универсальности конструкции за счет возможности изготовления в одном цикле прессования деталей разной толщины для ТХИТ, удобства использования при многократных операциях монтажа/демонтажа.

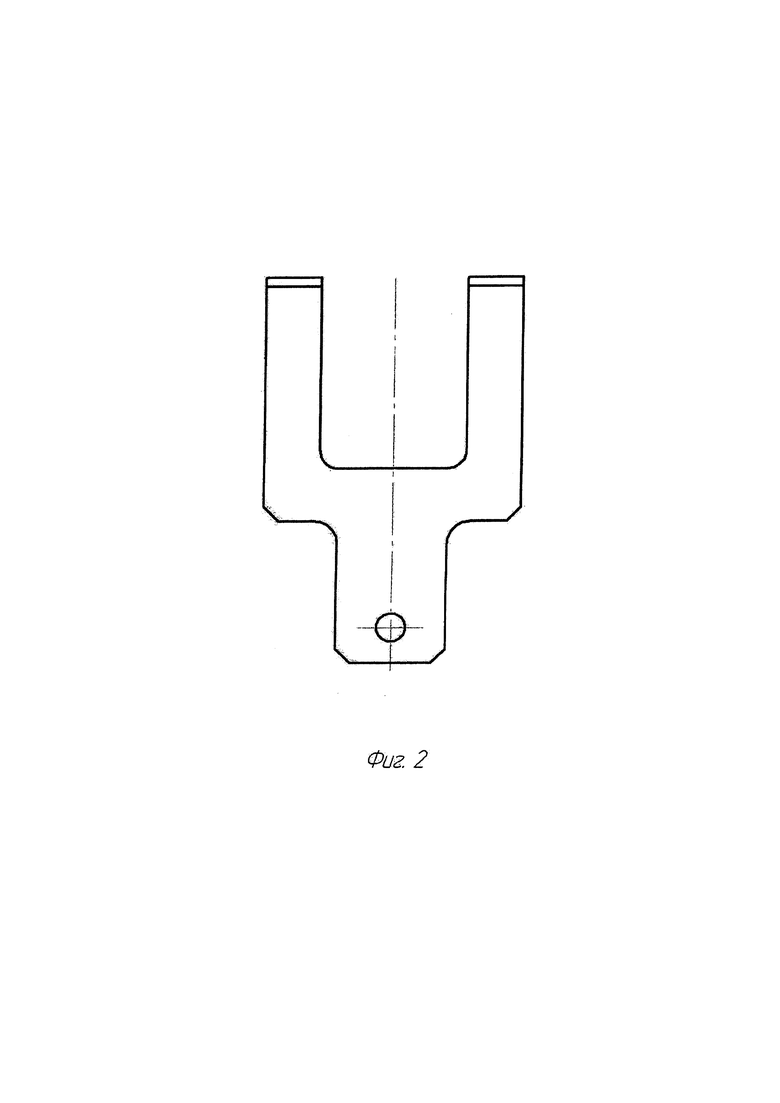

Указанные задача и технический результат обеспечиваются тем, что в отличие от известного устройства, конструкция оснастки для формования плоских элементов активных частей электрохимического теплового источника тока, содержащая на базовом неподвижном основании полую матрицу (деталь) для формования и соосно с ней размещенный в полости матрицы подвижный пуансон, опирающийся на формуемую массу порошкообразного материала, согласно изобретению конструкция оснастки выполнена разборной и содержит в полости матрицы, которая выполнена в виде полого цилиндра с внешним кольцевым выступом, дополнительно неподвижный пуансон в основании, выполненный с возможностью перемещения в продольно-осевом направлении в полости матрицы, а в зазоре между базовым основанием и сопряженным с ним основанием матрицы вставлены съемные детали в виде вилки, суммарная высота которых соответствует расчетной высоте полости матрицы, предназначенной для засыпки порошкообразного материала, исходного для формования плоских элементов активных частей ТХИТ, в зазоре между подвижным и неподвижным пуансонами помещены различные по составу порошкообразные материалы для функционально разнородных активных элементов ТХИТ.

Известен в качестве прототипа заявляемого способ прессования порошковых материалов по патенту №2538790, МПК B22F 3/02, публ. 10.01.2015 г. согласно которому производят засыпку порошкообразного исходного материала порциями в полость матрицы, прессование путем перемещения подвижного пуансона, передающего усилие на формуемую порошкообразную массу, находящуюся в полости матрицы.

Недостатком известного способа является сложность и сравнительно высокая трудоемкость способа,

Задачей авторов предлагаемого способа изготовления является разработка процесса безнавесочной технологии, позволяющей упростить способ за счет исключения операции взвешивания исходных порошкообразных масс.

Технический результат, достигаемый при использовании заявляемого способа заключается в обеспечении повышения производительности способа за Счет возможности изготовления в одном цикле прессования комплекта плоских деталей разной толщины, и возможности осуществления процесса по безнавесочному методу, позволяющему упростить технологию за счет исключения операции взвешивания электродных порошкообразных масс.

Указанные задача и технический результат обеспечиваются способом изготовления компонентов электрохимического элемента для тепловых химических источников тока (ТХИТ), включающим засыпку порошкообразного материала порциями в полость матрицы, прессование путем перемещения подвижного пуансона, передающего усилие на формуемую порошкообразную массу в полости матрицы, в котором перед засыпкой порошкообразного материала в полость цилиндрической полой матрицы, которую устанавливают с зазором на базовое неподвижное основание оснастки, в упомянутый зазор вставляют сменные детали в виде вилки или набора вилок, имеющих высоту, обеспечивающую в полости матрицы необходимый объем для засыпки порошкообразного материала, используемого для формования плоских элементов активных частей ТХИТ, причем на дне в полости матрицы устанавливают неподвижный пуансон, а в полость матрицы засыпают порцию порошкообразного материала без предварительного взвешивания, излишек которого убирают заподлицо с поверхностью матрицы и осуществляют прессование посредством передачи давления от подвижного первого пуансона к формуемой массе, при этом прессование осуществляют последовательно для каждой порции формуемых плоских элементов с чередованием этапов разного уровня давлений холодного прессования, соответствующих типу порошкообразного материала для электролита и для катода, после чего извлекают упомянутые вилки из зазора, устанавливают на матрицу выпрессовочное кольцо, внутренний диаметр которого больше диаметра второго неподвижного пуансона, затем производят давление прессом так, чтобы матрица опустилась ниже уровня неподвижного пуансона для открытия доступа к полученной пресс заготовке компонентов электрохимического элемента, после чего пресс заготовку извлекают из оснастки.

Оснастка для изготовления компонентов электрохимического элемента для тепловых химических источников тока, содержащая на базовом неподвижном основании полую матрицу для формования и размещенный в полости матрицы соосно с ней подвижный пуансон, выполненный с возможностью передачи усилия на формуемую массу порошкообразного материала, при этом она выполнена разборной, матрица выполнена в виде полого цилиндра с внешним кольцевым выступом и содержит дополнительный пуансон, выполненный с возможностью перемещения в продольно-осевом направлении в полости матрицы и с возможностью неподвижной установки в отверстии базового основания на дне в полости матрицы, причем она дополнительно содержит сменные детали в виде вилки или набора вилок, выполненные с возможностью установки в зазор между упомянутым базовым основанием и сопряженным с ним основанием матрицы и имеющие высоту, обеспечивающую в полости матрицы необходимый объем для засыпки порошкообразного материала, используемого для формования плоских элементов активных частей ТХИТ.

В отличие от известного способа изготовления компонентов электрохимического элемента для тепловых химических источников тока, включающего засыпку порошкообразного материала порциями в полость матрицы, прессование путем перемещения подвижного пуансона, передающего усилие на формуемую порошкообразную массу, в полости матрицы, согласно изобретению перед засыпкой порошкообразного материала в полость цилиндрической полой матрицы, которую устанавливают с зазором на базовое основание оснастки, в упомянутый зазор вставляют сменные детали в виде вилки или набора вилок, суммарная высота которых соответствует расчетной высоте полости матрицы, предназначенной для засыпки порошкообразного материала, используемого для формования плоских элементов активных частей ТХИТ, затем устанавливают неподвижно на дне в полости матрицы второй пуансон, засыпают в полость матрицы порциями расчетное количество литийсодержащего порошкообразного материала, прессование посредством передачи давления от подвижного первого пуансона к формуемой массе осуществляют последовательно для каждой порции формуемых плоских элементов с чередованием этапов разного уровня расчетных давлений холодного прессования, соответствующих типу порошкообразного материала для электролита и для катода, после чего демонтируют оснастку, извлекают систему вилок из зазора, устанавливают на матрицу выпрессовочное кольцо, внутренний диаметр которого больше диаметра второго неподвижного пуансона, затем производят давление прессом таким образом, чтобы матрица опустилась ниже уровня неподвижного пуансона для открытия доступа к полученной прессзаготовке, после чего прессзаготовку извлекают из оснастки.

В процессе осуществления безнавесочной технологии активные массы без предварительного взвешивания засыпаются в пресс-форму, их избыток убирается шпателем, после чего производится прессование.

Предлагаемые способ изготовления электрохимического элемента (ЭХЭ) для химических источников тока (ТХИТ) и конструкция оснастки для изготовления электрохимического элемента поясняются следующим образом.

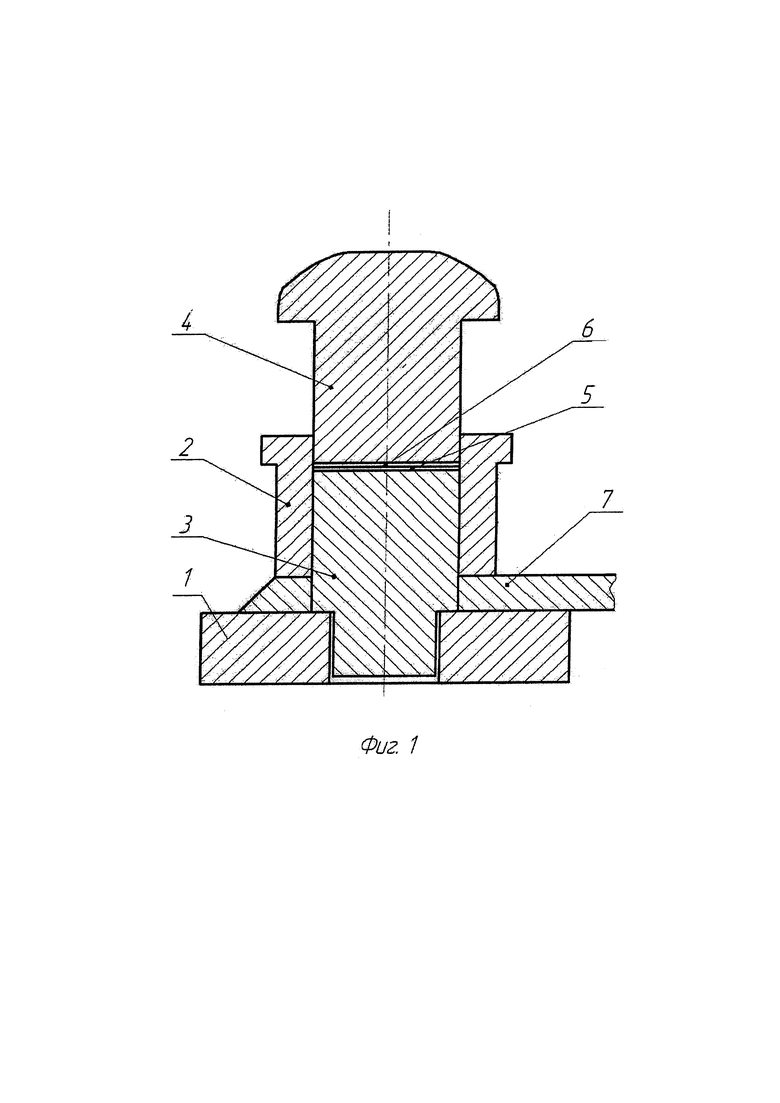

На фиг. 1 представлены элементы заявляемой пресс-формы, где п. 1 - подставка, п. 2 - матрица, п. 3 - пуансон нижний (неподвижный), п. 4 - пуансон верхний (подвижный), п. 5 - катод (порошкообразный материал), п. 6 - электролит (порошкообразный материал), п. 7 - вилка (набор вилок).

На фиг. 2 представлен общий вид вилки.

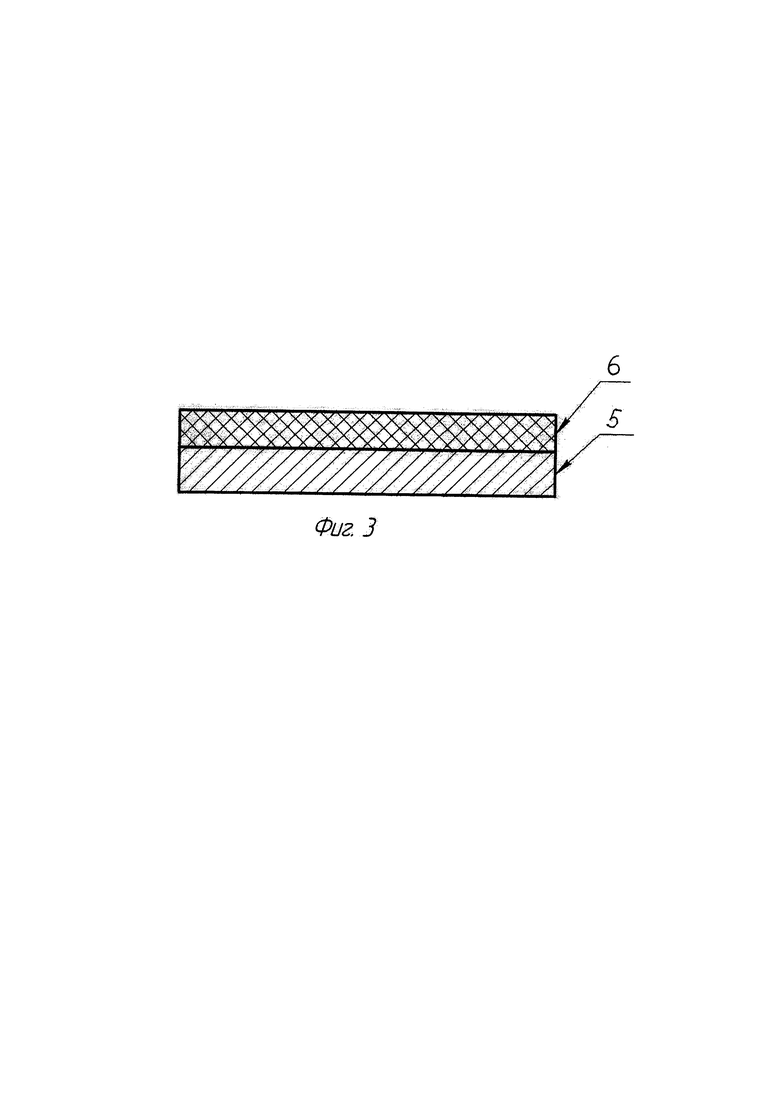

На фиг. 3 представлен общий вид ЭХЭ, где - п. 6 - электролит, п. 5 - катод.

Последовательность процесса безнавесочной технологии изготовления ЭХЭ заключается в следующем.

Первоначально устанавливают базовое основание п. 1 на рабочую поверхность пресса. В центральное отверстие подставки п. 1 вставляют пуансон (неподвижный) п. 3, затем на пуансон устанавливают матрицу п. 2.

Набор вилок п. 7 необходимой (расчетной) высоты (Н), устанавливают в зазор между матрицей п. 2 и подставкой п. 1, тем самым обеспечивая необходимый объем в полости матрицы для засыпки электролитной массы п. 5. Электролитную массу засыпают с излишком в матрицу. Излишек шпателем убирают заподлицо с поверхностью матрицы.

Сверху устанавливают подвижный пуансон п. 4 и проводят процесс прессования давлением 7,5±0,5 тс в течение 40-45 с. Затем извлекают из пресс-формы пуансон поз.4.

Набор вилок необходимой высоты (Н) п. 7, устанавливаемых в зазор между матрицей п. 2 и подставкой п. 1, тем самым обеспечивают необходимый объем в полости матрицы для засыпки катодной массы п. 6. Катодную массу засыпают с излишком в матрицу. Излишек шпателем убирают заподлицо с поверхностью матрицы.

Сверху устанавливают подвижный пуансон п. 4 и проводят процесс прессования давлением 32±2 тс в течение 60±1 с. Затем извлекают из пресс-формы пуансон п. 4, убирают набор вилок п. 7.

Для извлечения полученного элемента (прессзаготовки) используют выпрессовочное кольцо, внутренний диаметр которого больше диаметра нижнего пуансона, устанавливают на матрицу и производят давление прессом, при этом матрица опускается вниз и открывает доступ к полученной прессзаготовке.

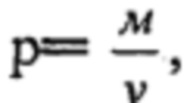

Расчет высоты вилок Н, необходимый для определения объема полости внутри матрицы для засыпки порошкообразного материала, определяется по формуле (1):

где Н - высота вилки или набора вилок (см),

м - рассчетная масса порошкообразного материала (г),

S - площадь основания торца нижнего пуансона (см2),

р - насыпная плотность порошкообразного материала (г/см3).

насыпная плотность порошкообразного материала

где м - масса порошка, г;

v - объем полости необходимой для засыпки порошкообразного материала, см3.

Таким образом, при использовании предлагаемого способа и оснастки обеспечивается достижение более высокого технического результата, по сравнению с прототипом, заключающегося в повышении технологичности и простоты способа изготовления.

Возможность промышленной реализации предлагаемого изобретения подтверждена следующим примером.

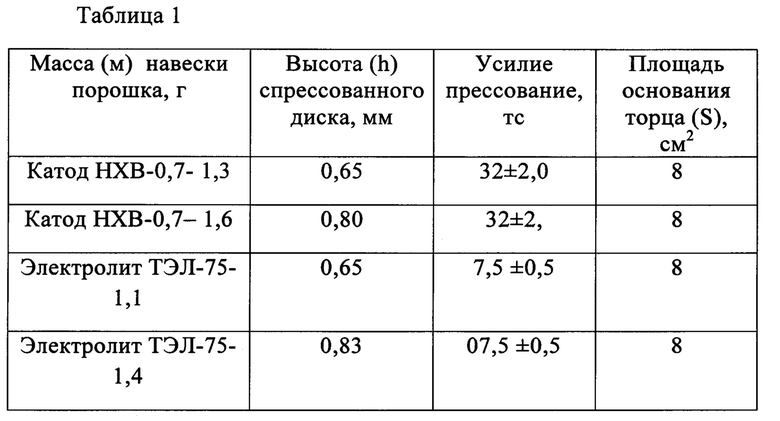

Пример 1. В лабораторных условиях предлагаемый способ опробован на лабораторных образцах с использованием оснастки (фиг. №1). Предварительно была наработана база данных (БД), включающая данные по экспериментально установленной зависимости между массой порошкообразного материала (м) и высотой спрессованного диска (h). На основе этой БД была уточнена формула подсчета высоты матрицы (1).

Массу порошкообразного материала для катода помещают в матрицу. Для изготовления катода берут порошок марки НХВ-0,7: глубоко-осушенный хлорид никеля NiCl2 (70%) и ванадий (III) оксид V2O3 (30%).

Материал для изготовления электролита ТЭЛ-75: загуститель ортосиликат-ортофосфат лития 0,6Li4SiO4⋅0,4Li3PO4(75%) и эвтектическая смесь LiCl-KCl (25%).

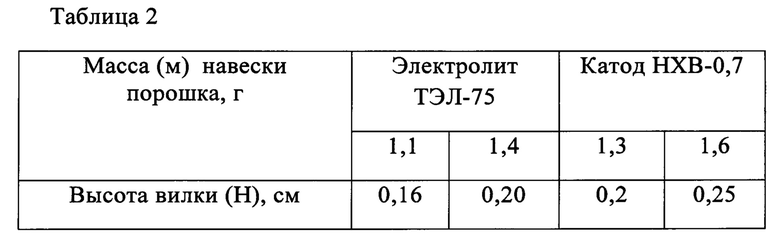

Высоту вилки (Н) рассчитывали по формуле (1), где массу навески порошка брали из БД (таблица 1).

В отличие от известного способа прессования порошкообразных плоских масс, операции заявленного способа позволяют проводить многослойное прессование ЭХЭ разной толщины каждого слоя за счет различной высоты вилок.

Работоспособность предлагаемого способа экспериментально подтверждена.

Таким образом, предлагаемый способ получения компонентов ЭХЭ по безнавесочной технологии, в отличие от известного способа, содержащего операцию взвешивания навесок электродных масс, обеспечивает достижение заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВОЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 2012 |

|

RU2508580C1 |

| ПРЕССФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТРУБОК | 1945 |

|

SU69486A1 |

| Устройство для прессования изделий из металлического порошка | 1990 |

|

SU1764816A2 |

| Устройство для формования длинномерных прутков из порошка | 1990 |

|

SU1704923A1 |

| Способ изготовления комбинированныхиздЕлий из пОРОшКА | 1979 |

|

SU808203A1 |

| Способ изготовления мишени для магнетронного распыления | 1990 |

|

SU1785808A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ДЕТАЛЕЙ ИЗ ХИМИЧЕСКИ АКТИВНОГО МАТЕРИАЛА | 2022 |

|

RU2792095C1 |

| Способ изготовления таблеток из порошковых материалов | 1988 |

|

SU1675054A1 |

| ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 2016 |

|

RU2628567C1 |

| Гидравлический пресс для производства огнеупорных изделий | 1976 |

|

SU885023A1 |

Изобретение относится к изготовлению компонентов электрохимического элемента для тепловых химических источников тока (ТХИТ) и используемой оснастке. Порошкообразный материал порциями засыпают в полость цилиндрической матрицы, прессуют путем перемещения подвижного пуансона, передающего усилие на формуемую порошкообразную массу. Перед засыпкой матрицу устанавливают с зазором на базовое неподвижное основание оснастки, в упомянутый зазор вставляют сменные детали в виде вилки или набора вилок, имеющих высоту, обеспечивающую в полости матрицы необходимый объем для засыпки порошкообразного материала, используемого для формования плоских элементов активных частей ТХИТ. В полость матрицы засыпают порцию порошкообразного материала без предварительного взвешивания, излишек убирают заподлицо с поверхностью матрицы. Прессование осуществляют последовательно для каждой порции формуемых плоских элементов с чередованием этапов разного уровня давлений холодного прессования, соответствующих типу порошкообразного материала для электролита и для катода. Обеспечивается возможность изготовления в одном цикле прессования комплекта плоских деталей разной толщины для ТХИТ при осуществлении процесса по безнавесочному методу. 2 н.п. ф-лы, 3 ил., 2 табл., 1 пр.

1. Способ изготовления компонентов электрохимического элемента для тепловых химических источников тока (ТХИТ), включающий засыпку порошкообразного материала порциями в полость матрицы, прессование путем перемещения подвижного пуансона, передающего усилие на формуемую порошкообразную массу в полости матрицы, отличающийся тем, что перед засыпкой порошкообразного материала в полость матрицы, выполненной в виде полого цилиндра, которую устанавливают с зазором на базовое неподвижное основание оснастки, в упомянутый зазор вставляют сменные детали в виде вилки или набора вилок, имеющих высоту, обеспечивающую в полости матрицы необходимый объем для засыпки порошкообразного материала, используемого для формования плоских элементов активных частей ТХИТ, причем на дне в полости матрицы устанавливают неподвижный пуансон, а в полость матрицы засыпают порцию порошкообразного материала без предварительного взвешивания, излишек которого убирают заподлицо с поверхностью матрицы и осуществляют прессование посредством передачи давления от подвижного первого пуансона к формуемой массе, при этом прессование осуществляют последовательно для каждой порции формуемых плоских элементов с чередованием этапов разного уровня давлений холодного прессования, соответствующих типу порошкообразного материала для электролита и для катода, после чего извлекают упомянутые вилки из зазора, устанавливают на матрицу выпрессовочное кольцо, внутренний диаметр которого больше диаметра второго неподвижного пуансона, затем производят давление прессом так, чтобы матрица опустилась ниже уровня неподвижного пуансона для открытия доступа к полученной пресс-заготовке компонентов электрохимического элемента, после чего пресс-заготовку извлекают из оснастки.

2. Оснастка для изготовления компонентов электрохимического элемента для тепловых химических источников тока, содержащая на базовом неподвижном основании полую матрицу для формования и размещенный в полости матрицы соосно с ней подвижный пуансон, выполненный с возможностью передачи усилия на формуемую массу порошкообразного материала, отличающаяся тем, что она выполнена разборной, матрица выполнена в виде полого цилиндра с внешним кольцевым выступом и содержит дополнительный пуансон, выполненный с возможностью перемещения в продольно-осевом направлении в полости матрицы и с возможностью неподвижной установки в отверстии базового основания на дне в полости матрицы, причем она дополнительно содержит сменные детали в виде вилки или набора вилок, выполненные с возможностью установки в зазор между упомянутым базовым основанием и сопряженным с ним основанием матрицы и имеющие высоту, обеспечивающую в полости матрицы необходимый объем для засыпки порошкообразного материала, используемого для формования плоских элементов активных частей ТХИТ.

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ В СТАЛЬНОЙ ПРЕСС-ФОРМЕ | 2013 |

|

RU2538790C2 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ТВЕРДЫХ ТРУДНОДЕФОРМИРУЕМЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451576C1 |

| ШТАМП ДЛЯ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ ТИПА ВТУЛОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2030967C1 |

| US 8210838 B2, 03.07.2012 | |||

| US 2007292600 A1, 20.12.2007. | |||

Авторы

Даты

2021-03-31—Публикация

2019-04-26—Подача