1

Известные устройства для управления наборными строкоотливными машинами содержат матрицевыпускающие штанги с фиксатором штанг и привод механизма перемещения матрицевыпускающих штанг.

Однако невысокая скорость работы этих устройств не позволяет полностью использовать скоростные возможности современных быстроходных строкоотливных машин.

Причиной этого является то, что все матрицевыпускаюш,ие штанги имеют обш,ий фиксатор, вследствие чего при нодъеме следующей матрицевыпускающей штанги фиксатО|р освобождает штангу, зафиксированную в предыдущем цикле. Поэтому время цикла работы устройства для управления составляется из времени выдержки матрицевыпускающей штанги в рабочем положении и небольшого времени, необходимого для срабатывания фиксатора.

Длительность выдержки штанг в рабочем положении онределяется временем выхода матриц из каналов магазина, которое на существующих мащинах составляет 0,06- 0,07 сек.

Поэтому скорость работы устройств для управления такого типа имеет предел равный 800-900 циклов в минуту.

Целью изобретения является повышение производительности устройства.

Для этого каждая матрицевыпускающая штанга снабжена собственным фиксатором и средством для привода механизма перемещения матрицевыпускающих штанг, выполненным в виде толкающей и возвращающей планок, имеющих отдельные приводы.

При такой конструкции устройства для управления каждая следующая матрицевыпускающая штанга может начинать рабочий ход раньше, чем будет завершен выход из магазина матрицы, вызванной в предыдущем цикле. Выстой матрицевыпускающей штанги, поднятой в предыдущем цикле, в рабочем (верхнем) положении не препятствует началу выпуска следующей матрицы. Скорость работы такого устройства для управления может быть весьма высокой, так как в цикл работы устройства не входит время, затрачиваемое на

выпуск матрицы из магазина. Вследствие этого время цикла может быть очень небольшим. При этих условиях скорость работы устройства для управления ограничивается только пронускной снособностью системы собирателя матриц, т. е. максимальным количеством матриц, ноданых на транспортер собирателя в единицу времени, нри котором они поступают в верстатку в той же последовательности, в которой они были вызваны из магазина.

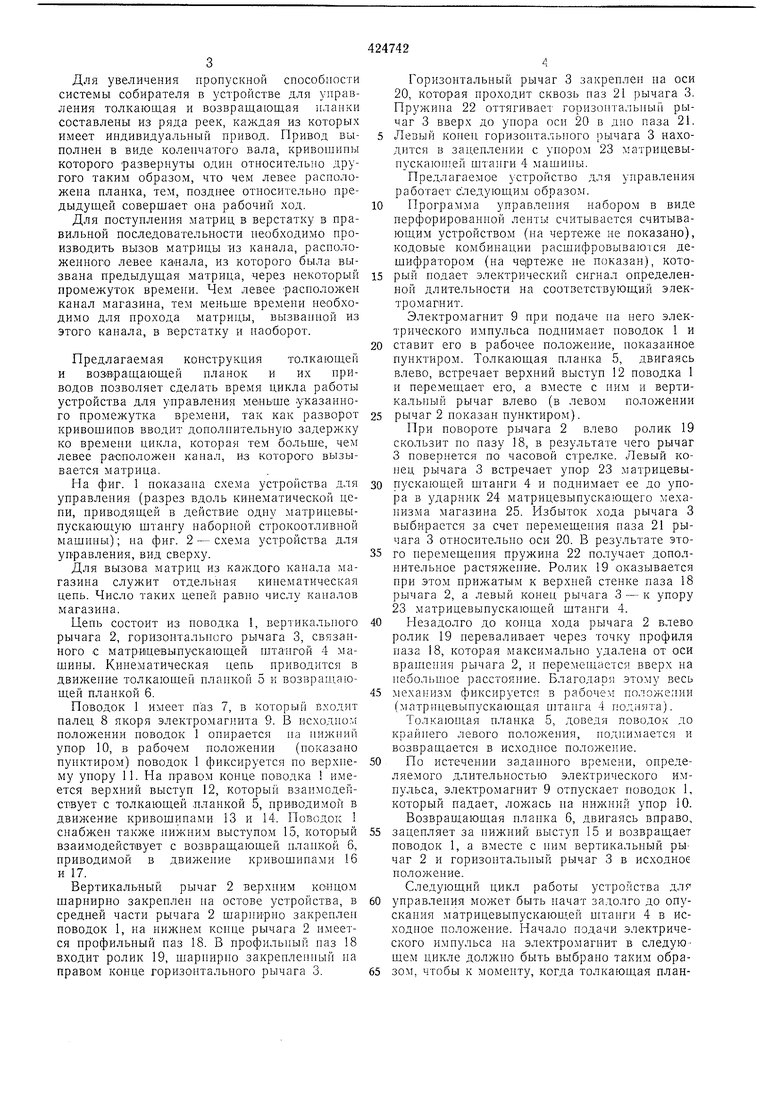

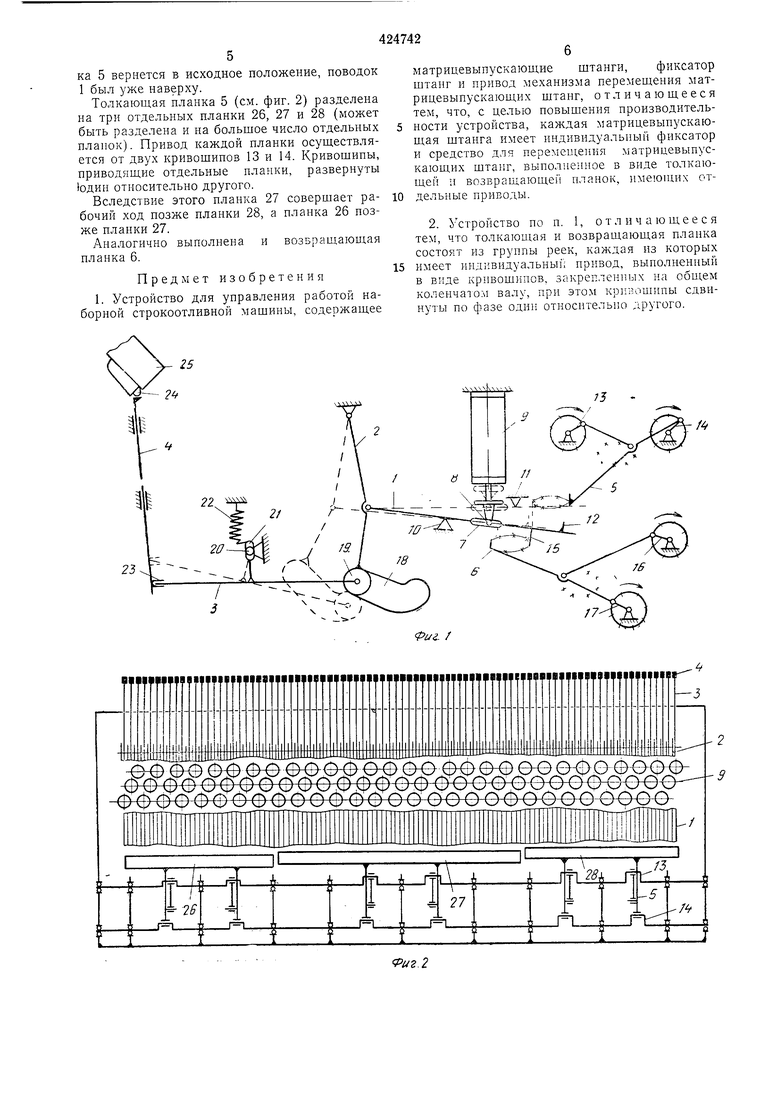

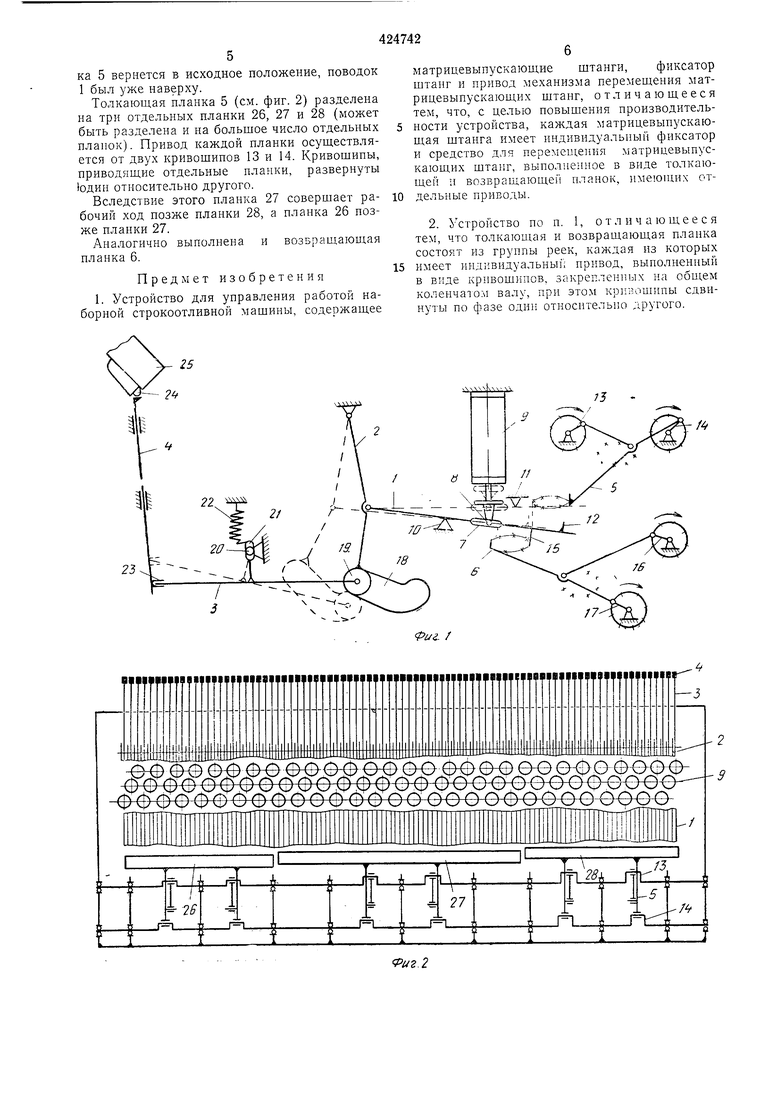

Для увеличения пропускной способности системы собирателя в устройстве для управления толкающая и возвращающая илапки составлены из ряда реек, каждая из которых имеет индивидуальный привод. Привод выполнен в виде коленчатого вала, кривошипы которого развернуты один относительно другого таким образом, что чем левее расположена планка, тем, позднее относительно предыдущей совершает она рабочий ход.

Для поступления матриц в верстатку в правильной последовательности необходимо производить вызов матрицы из канала, расположенного левее канала, из которого была вызвана предыдущая матрица, через некоторый промежуток времени. Чем левее расположен канал магазина, тем меньше времени необходимо для прохода матрицы, вызванной из этого канала, в верстатку и наоборот.

Предлагаемая конструкция толкающей и воз.вращающей планок и их приводов позволяет сделать время цикла работы устройства для управления меньше указанного промежутка времени, так как разворот кривошинов вводит дополнительную задержку ко времени цикла, которая тем больше, чем левее расположен канал, из которого вызывается матрица.

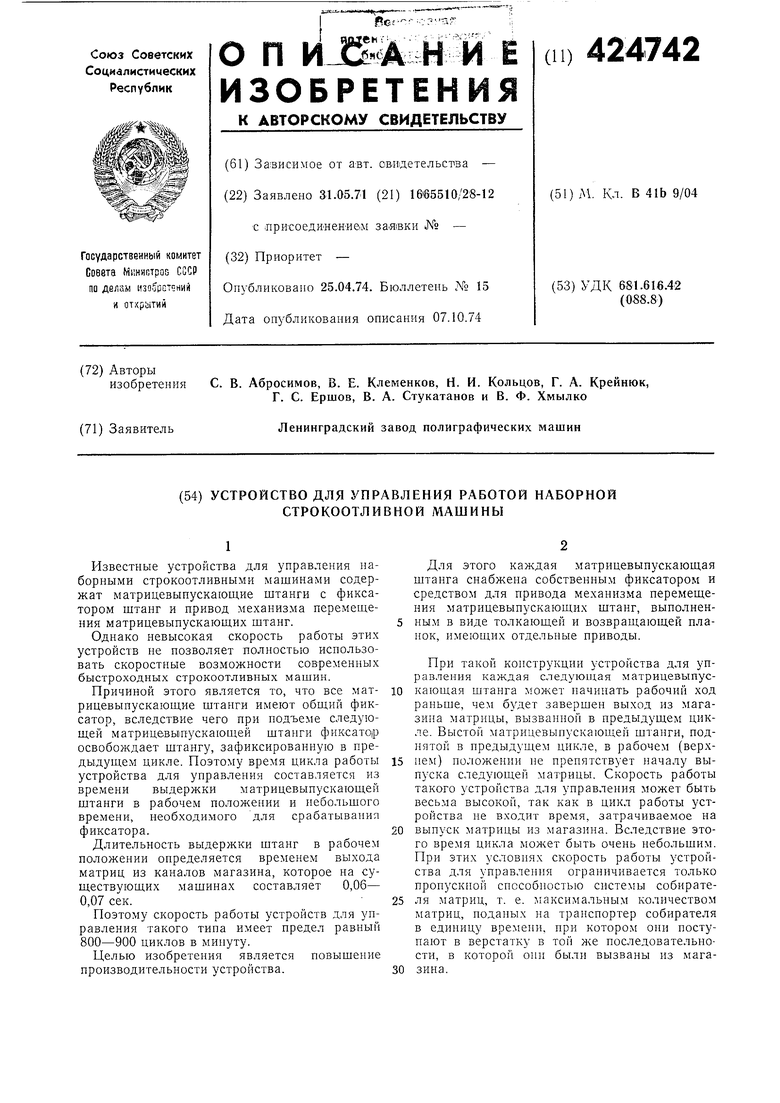

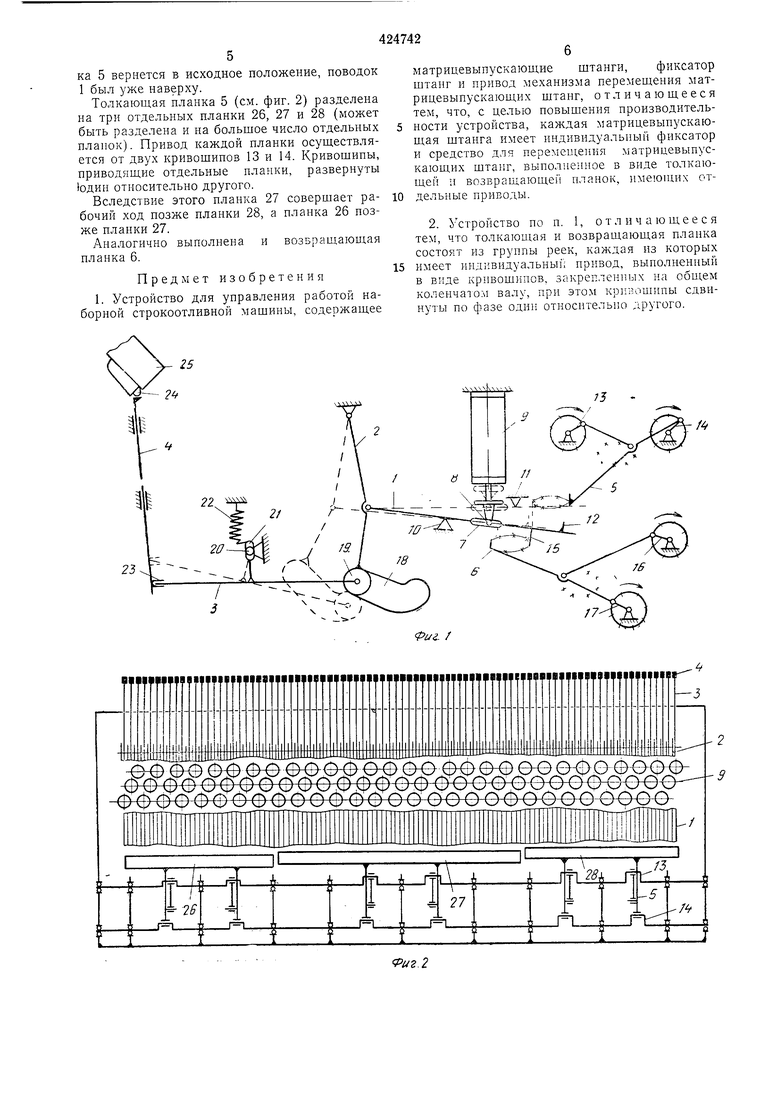

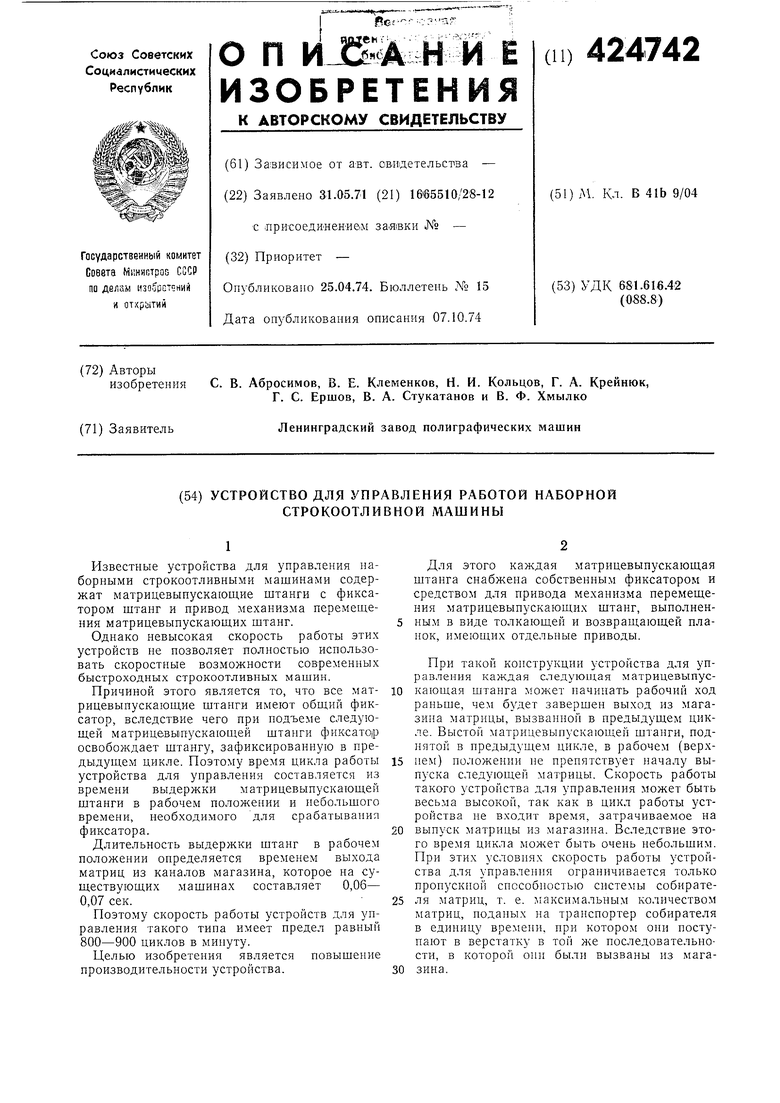

На фиг. 1 показана схема устройства для управления (разрез вдоль кинематической цепи, приводящей в действие одну матрицевыпускающую штангу наборной строкоотливной машины); па фиг. 2 - схема устройства для управления, вид сверху.

Для вызова матриц из канала магазина служит отдельная кинематическая цепь. Число таких цепей равно числу каналов магазина.

Цепь состоит из новодка 1, вертикального рычага 2, горизонтального рычага 3, связанного с матрицевыпускающей нттапгой 4 мащины. Кинематическая цепь приводится в движение толкающей планкой 5 и возвращающей планкой 6.

Поводок 1 имеет паз 7, в который входит палец 8 якоря электромагнита 9. В исходном положении поводок 1 опирается па нижний упор 10, в рабочем положении (показано пунктиром) поводок 1 фиксируется по верхпему упору 11. На правом конце поводка имеется верхний выступ 12, который взаимодействует с толкающей лланкой 5, нриводимой в движение кривошипами 13 и 14. Поводок 1 снабжен также нижним выступом 15, который взаимодействует с возвращающей планкой 6, приводимой в движение кривошипами 16 и 17.

Вертикальный рычаг 2 верхним коццом шарнирно закреплеп на остове устройства, в средней части рычага 2 шарнирно закреплен поводок 1, на нижнем копце рычага 2 нмеется профильный паз 18. В профильный паз 18 входит ролик 19, шарпирпо закрепленный на правом конце горизонтального рычага 3.

Горизонтальный рычаг 3 закреплен на оси 20, которая нроходит сквозь паз 21 рычага 3. Пружина 22 оттягивает горизонтальный рычаг 3 вверх до упора оси 20 в дно паза 21. Левый конец горизонтального рычага 3 находится в зацеплении с упором 23 матрицевыпуска1он ей штанги 4 машины.

Предлагаемое устройство для управления работает следующим образом.

Программа управления набором в виде перфорированной ленты считывается считывающим устройством (на чертеже не показано), кодовые комбинации расшифровываются дешифратором (на чертеже не показан), который подает электрический сигнал определенной длительности на соответствующий электромагнит.

Электромагнит 9 при подаче па него электрического импульса поднимает поводок 1 и

ставит его в рабочее положение, показанное пунктиром. Толкающая нланка 5, двигаясь влево, встречает верхний выступ 12 поводка 1 и перемещает его, а вместе с ним и вертикальный рычаг влево (в левом положении

рычаг 2 показан нунктиром).

При повороте рычага 2 влево ролик 19 скользит по пазу 18, в результате чего рычаг 3 повернется по часовой стрелке. Левый конец рычага 3 встречает упор 23 матрицевыпускающей штапги 4 и поднимает ее до упора в ударник 24 матрицевыпускающего механизма магазина 25. Избыток хода рычага 3 выбирается за счет неремещения паза 21 рычага 3 относительно оси 20. В результате этого перемещения пружина 22 получает дополнительное растяжение. Ролик 19 оказывается при этом прижатым к верхней стенке паза 18 рычага 2, а левый конец рычага 3 - к упору 23 матрицевыпускающей штанги 4.

Незадолго до конца хода рычага 2 влево ролик 19 нереваливает через точку профиля паза 18, которая максимально удалена от оси вращения рычага 2, и переменаается вверх на небольшое расстояние. Благодаря этому весь

механизм фиксируется в рабочем положении (матрицевыпускающая Н1танга 4 гюднята).

Толкаюнгая планка 5, доведя поводок до крайпего левого положения, поднимается и возвращается в исходное положение.

По истечении заданного времени, определяемого длительностью электрического импульса, электромагнит 9 отпускает поводок 1, который падает, ложась на нижний упор 10. Возвращающая планка 6, двигаясь вправо,

зацепляет за пижний выступ 15 и возвращает поводок 1, а вместе с пим вертикальный рычаг 2 и горизонтальный рычаг 3 в исходное положение. Следующий цикл работы устройства дл

управления может быть начат задолго до опускания матрицевыпускающей ппаиги 4 в исходное положение. Начало подачи электрического импульса на электромагнит в следующем цикле должно быть выбрано таким образом, чтобы к моменту, когда толкающая план

| название | год | авторы | номер документа |

|---|---|---|---|

| ВС.ЕСОЮЗИЛЯ О ПАТЕНТНО-•Ч'-''':ГГ\'" 1 | 1964 |

|

SU164616A1 |

| УЬХНПЧЕСКЛЯ БИБ-'ИОТГиА | 1965 |

|

SU167891A1 |

| УСТРОЙСТВО для ПОДАЧИ ШПАЦИОННЫХ КЛИНЬЕВ В ВЕРСТАТКУ НАБОРНОГО СТРОКООТЛИВНОГО АВТОМАТА | 1973 |

|

SU406768A1 |

| СТРОКООТЛИВНАЯ НАБОРНАЯ МАШИНА | 1964 |

|

SU164303A1 |

| АППАРАТ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ НАБОРНОЙ СТРОКООТЛИВНОЙ МАШИНОЙ | 1968 |

|

SU220987A1 |

| НАБОРНЫЙ АППАРАТ НАБОРНОЙ СТРОКООТЛИВНОЙМАШИНЫ | 1971 |

|

SU322285A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО НАБОРА МАТРИЦ И КЛИНЬЕВ В НАБОРНОЙ СТРОКООТЛИВНОЙ МАШИНЕ | 1967 |

|

SU192217A1 |

| МАГАЗИН ПОДВЕСНЫХ МАТРИЦ НАБОРНОЙ СТРОКООТЛИВНОЙ МАШИНЫ | 1968 |

|

SU208714A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ НАБОРНЫМ АВТОМАТОМ ДЛЯ ПОЛУЧЕНИЯ НАБОРА НА СТРОКООТЛИВНЫХ АВТОМАТАХ | 1972 |

|

SU330045A1 |

| НАБОРНЫЙ АППАРАТ НАБОРНОЙ СТРОКООТЛИВНОЙМАШИНЫ | 1969 |

|

SU239971A1 |

Авторы

Даты

1974-04-25—Публикация

1971-05-31—Подача