Изобретение относится к составу стеклоэмалевого покрытия, используемого для чугунной химической аппаратуры, в которой протекают процессы попеременно в кислых и щелочных средах.

Известно стеклоэмалевое покрытие, включающее грунтовый промежуточный слой и покровный слой, включающий, вес. %: SiO2- 50-65; ZrO2 - 8-20; TiOs - до 4; ВгОз - 1-4; СаО - 1-5; SrO - 2-7; FeO-до 5; МпО - до 6; LijO - 2-6; NagO - 5-20; К2О - до 3; LzOz - до 5; МоОз - 0,5-2; NaaSiFe - 1-5; СоО - 0,1 - 1.

Цель изобретения - улучшить качество покрытия.

Это достигается тем, что промежуточный слой имеет следующий состав, вес. %: SiO2 - 60-65; SnO2 - 4-12; BgOs - 2-3; АЬОз - 0,5-3; СаО - 3-10; SrO - до 3; NiO - до 2; Li20-1-8; Na2O -5-20; К2О-1 - 3; Ьа2Оз - до 10; МоОз - до 2; Na2SiF6 - до 4; СоО - 0,1-0,5.

Пример 1. Подслойная кислотощелочестойкая эмаль: SiO2 - 60,0; TiO2 - 3,0; SnO2 - 6,0; В20з - 3,0; АЬОз - 1,5; СаО - 4,0; Li2O -2,5; Na2O-16,0; К2О-1,0; NajSiFe - 3,0; СоО - 0,2.

Пример 2. Покровная кислотощелочестойкая эмаль: Si02 - 56,3; Zr02 - 15,3; ВгОз - 1,8; СаО - 2,0; Li2O - 4,0; Na2O 10,0; К2О - 2,7; МоОз - 1,0; Na2SiF6 - 4,0; СоО - 0,5.

Гранулят подслойной эмали размалывают в шаровой мельнице сухим способом без мельничных добавок. На сухой помол гранулята покровной эмали добавляют 1-3 (предпочтительно 2,0) в. ч. SnO2 и до 0,6 (предпочтительно 0,4) в. ч. прокаленной при температуре 900° С в течение 3-4 час окиси хро-ма. Тонина

помола покровной эмали характеризуется остатком на сите № 02 0,8-1,2%, подслойной - 1,8-2,2%.

Получение кислотощелочестойкого стеклоэмалевого покрытия на чугунных изделиях

осуществляется следующим образом.

На предварительно загрунтованное и нагретое до 860-880°С чугунное изделие (например, корпус или крышку реактора)) наносят с помощью вибросита один слой оловянной кислотощелочестойкой эмали и оплавляют при 820-860° С. Оплавление, однако, производят не до полного растекания подслойной эмали. После оплавления подслоя наносят вышеописанным способом еще 2-3 слоя

многоциркониевой кислотощелочестойкой эмали. Температура оплавления покровной эмали 830-870° С.

Предлагаемые эмали наносятся на чугунные изделия по промышленному грунту Ф-5,

применяемому в настоящее время на заводе

«Красный Октябрь для эмалирования серийно изготавливаемой чугунной хи-мической аппаратуры.

Такая последовательность получения комТакая последовательность получения комнозитного кислотощелочестойкого покрытия обусловлена тем, что подслойная эмаль, обладая хорошими технологическими и рядом физико-химических свойств (например, -кислотостойкость, щелочестойкость при 100° С, высокая плотность и сплошность) уступает покровной эмали прежде всего по устойчивости

к щелочным растворам при температуре выше 100° С. Покрытие, полученное вышеописанным способом, сочетает в себе технологичность подслойной эмали и высокую устойчивость к переменным агрессивным средам в том числе и щелочным до 120° С.

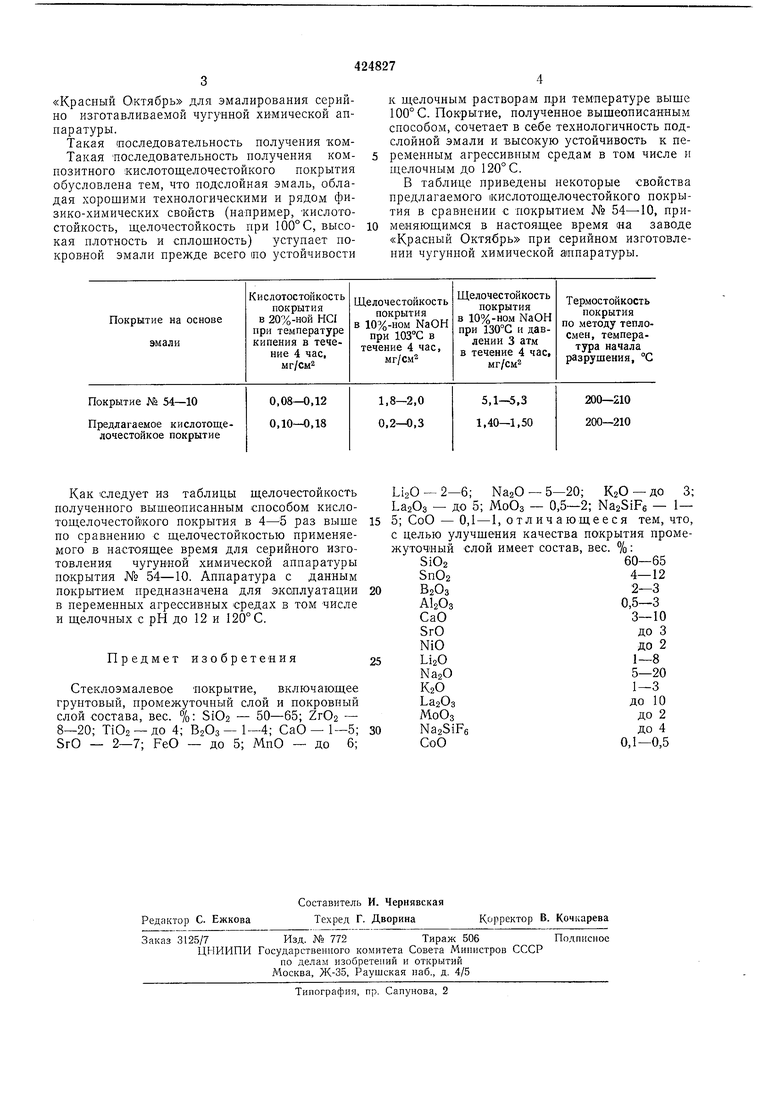

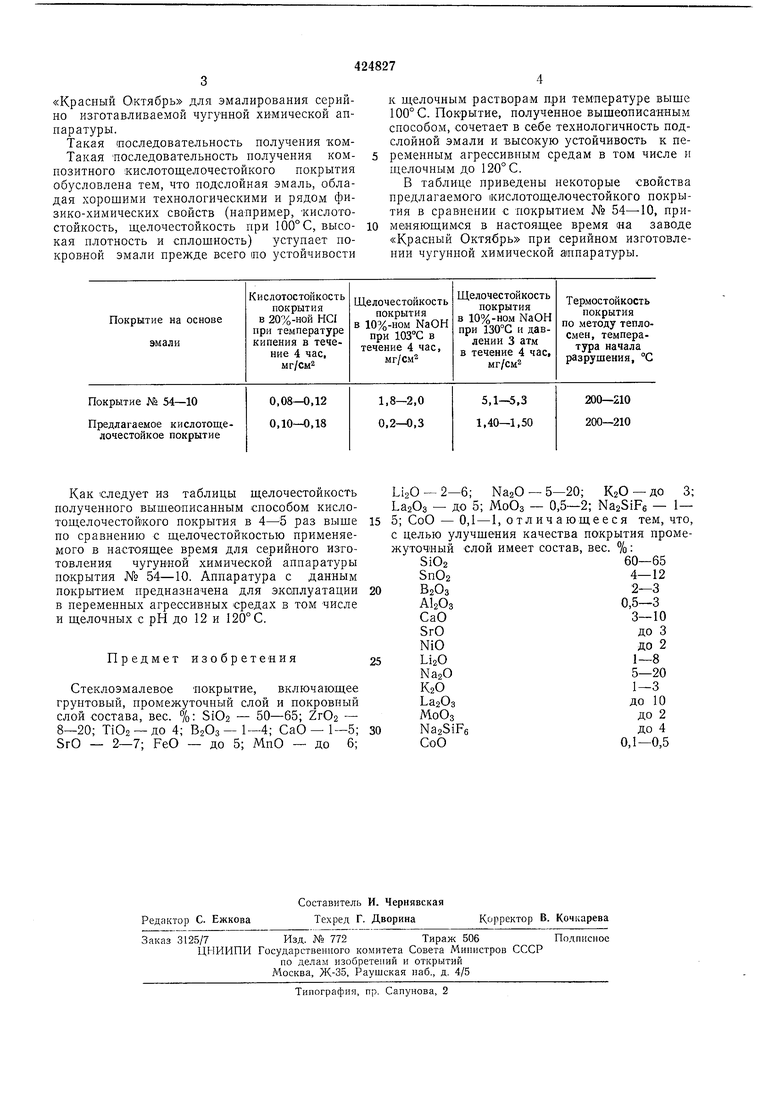

В таблице приведены некоторые свойства предлагаемого кнслотощелочестойкого покрытия в сравнении с покрытием № 54-10, применяющимся в настоящее время «а заводе «Красный Октябрь при серийном изготовлении чугунной химической аппаратуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эмаль | 1974 |

|

SU513946A1 |

| ЭМАЛЬ—--=v«a?. | 1973 |

|

SU370187A1 |

| Грунтовая эмаль | 1973 |

|

SU467045A1 |

| ЭМАЛЬ | 1973 |

|

SU393225A1 |

| КИСЛОТОСТОЙКАЯ ЭМАЛЬ | 1972 |

|

SU435199A1 |

| ЭМАЛЬ | 1972 |

|

SU421648A1 |

| ЭМАЛЬ | 1973 |

|

SU393224A1 |

| СТЕКЛОЭМАЛЕВОЕ ПОКРЫТИЕ ДЛЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2668595C2 |

| КИСЛОТОСТОЙКАЯ ЭМАЛЬ | 1972 |

|

SU434062A1 |

| ЗАЩИТНОЕ СТЕКЛОКРИСТАЛЛИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ СТАЛИ | 2010 |

|

RU2453512C1 |

Как следует из таблицы щелочестойкость полученного вышеописанным способом кислотощелочестоЙ1кого покрытия в 4-5 раз выше по сравнению с щелочестойкостью применяемого в настоящее время для серийного изготовления чугунной химической аппаратуры покрытия № 54-10. Аппаратура с данным покрытием предназначена для эксплуатации в переменных агрессивных средах в том числе и щелочных с рН до 12 и 120° С.

Предмет изобретения

Стеклоэмалевое покрытие, включающее грунтовый, промежуточный слой и покровный слой состава, вес. %: SiOz - 50-65; ZrO2 - 8-20; TiOa -до 4; ВгОз-1-4; СаО -1-5; SrO - 2-7; FeO - до 5; МпО - до 6;

5-20; К2О - до 3; 0,5-2; Na2SiF6 - 1- чающееся тем, что, ества покрытия промесостав, вес. %:

60-65

4-12

2-3

0,5-3

3-10

до 3

до 2

1-8

5-20

1-3

до 10

до 2

до 4

0,1-0,5

Даты

1974-04-25—Публикация

1969-10-14—Подача