1

Изобретение относится к составам эмалей, наносимых на стальные изделия, такие как трубопроводы и .химическая аппаратура.

Известна эмаль, включающая ЗЮг, ВзОз, СаО, ЫаО, , КзО, SrO, NaaSiFg, МоОз, Со20з, TiO2, ZrOs.

Известные покрытия не обеспечивают одновременно сплошности и высокой химической устойчивости стеклоэмалевых покрытий при двухстороннем эмалировании малоуглеродистых сталей.

Целью изобретения является повышение прочности сцепления эмали с подложкой, что устраняет образование «рыбьей чешуи. Достигается это тем, что эмаль дополнительно содерж.ит MgO и Сар2 при следуюш,ем соотношении компонентов, вес. %;

Si02 - 35 - 65 ВгОз - 2 - 6 Са - 1 - 6 UzO - 2 - 8 NasO -8 -20 КгО - 1 - 5 SrO - 1 -6 Na2SiF6 -2-6 МоОз -0,1 -2 Со2Оз - 0,5 - 3 TiO2 - 1 - 6 ZrO2-5-15

MgO -0,1 -2 СаРг - 3 - 7

Плавление эмали проводят в электрических или газовых печах при 1100-1200°С в течение 120-180 мин. Грануляция эмали осушествляется мокрым или сухим способом, а номсл и приготовление шликера - в соответствии с общепринятой технологией. Обжиг грунтового слоя эмали производится при 740-760°С в течение 15-25 мин.

После нанесения и закрепления одногодвух слоев легкоплавкой подслойной эмали наносится два-четыре слоя покровной кислотостойкой эмали со следующим соотпошением компонентов, вес. %:

SiO2-60-75 ВзОз-2-10 Na20-10-25 TiO2-2-8 AlaOa-4-6 LiO-до 5 LiO до 5 р2-3 сверх 100

Плавка нокровной эмали осуществляется при 1250-1350°С в течеиие 180-200 мин. Обжиг покровного слоя стеклоэмали - при 820-860°С в течение 20-15 мин.

Для обеспечения устойчивости эмалевого

покрытия к «рыбьей чещуе и требуемой долговечности в агрессивных средах общее количество слоев должно соответствовать 4-7 в зависимости от качества металлической подложки.

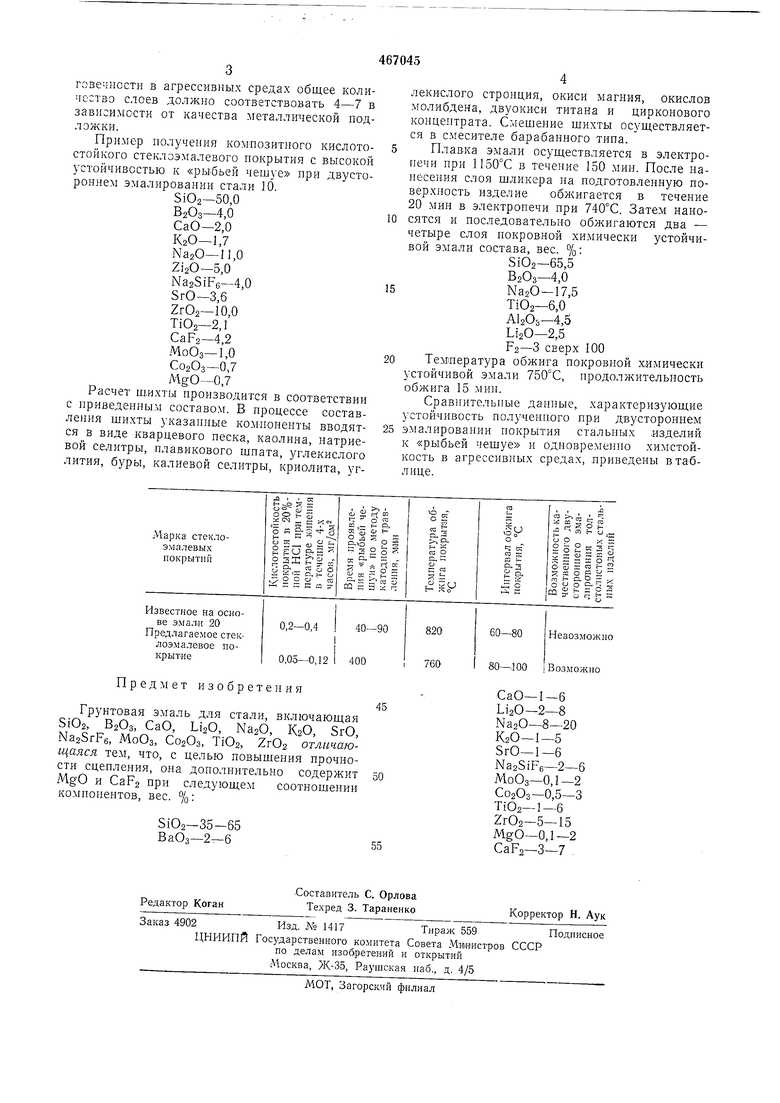

Пример получения ком позитпого кислотостойкого стеклоэмалевого покрытия с высокой устойчивостью к «рыбьей чешуе при двустороннем эмалировании стали 10.

SiOa-SO.O

ВгОз-4,0

СаО-2,0

КгО-,

NajO-11,0

ZiaO-5,0

NasSiFe-4,0

SrO-3,6

ZrOa-10,0

TiOs-2,1

Сар2-4,2

МоОз-1,0

СогОз-О,

,7

Расчет ш.ихты производится в соответствии с приведенным составом. В процессе составления шихты указанные комнопепты вводятся в виде кварцевого песка, каолпна, патрпевой селитры, плавикового шпата, зтлекислого лития, буры, калиевой селитры, криолита, углекислого стронция, окиси магния, окислов молибдена, двуокиси титана п цирконового концентрата. Смешение шихты осуществляется в с.месителе барабанного типа. Плавка эмали осуществляется в электропечи при 1150°С в течение 150 мин. После папесен.ия слоя шликера на подготовлеппую поверхпость изделие обжигается в течение 20 мин в электропечи при 740°С. Затем наносятся и последовательно обжигаются два - четыре слоя покровной химически устойчивой эмали состава, вес. %: SiOs-65,5 В20з-4,0

Na20-17,5

TiOa-6,0 А120з-4,5 UzO-2,5 Fz-3 сверх 100

Температура обжига покровной химически устойчивой эмали 750°С, продолжительность обжига 15 мин.

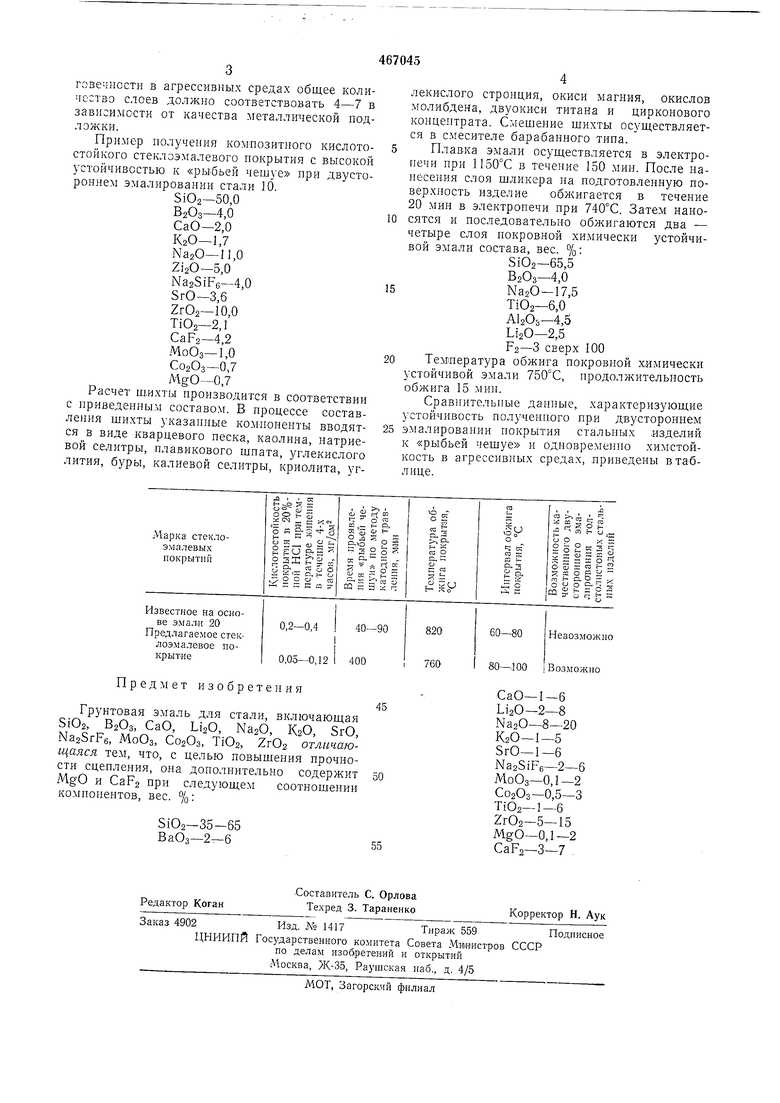

Сравнительные данные, характеризующие устойчивость полученпого при двусторопнем эмалировании покрытия стальпых .изделий к «рыбьей чешуе и одповременпо химстойкость Б агрессивных средах, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОЭМАЛЕВОЕ ПОКРЫТИЕ | 1969 |

|

SU424827A1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ЧУГУННЫХ И СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2038418C1 |

| Эмаль | 1977 |

|

SU655667A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| БЕЛОЕ СТЕКЛОЭМАЛЕВОЕ ПОКРЫТИЕ ДЛЯ СТАЛИ | 2015 |

|

RU2630518C2 |

| Эмалевый шликер | 1988 |

|

SU1576503A1 |

| Способ эмалирования наружной поверхности металлической трубы | 1986 |

|

SU1355644A1 |

| Покровная эмаль | 1990 |

|

SU1701663A1 |

| Способ нанесения антикоррозионного, теплоизоляционного покрытия на внутреннюю поверхность трубы | 1991 |

|

SU1836489A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРА | 1973 |

|

SU375686A1 |

Авторы

Даты

1975-04-15—Публикация

1973-01-05—Подача