Изобретение относится к фабричному производству целлюлозы из древесной щепы и иных содержащих клетчатку материалов варкой в котлах под давлением при помощи растворяющих жидкостей, причем изобретение касается такого способа проведения процесса оастворения, при котором достигается значительно больший выход целлюлозы, чем при всех уже известных методах работы.

Является общепризнанным фактом, что при производстве целлюлозы обычными способами далеко не достигают выхода, который соответствует содержанию ее в сырых материалах, ибо значительная часть клетчатки уничтожается в процессе растворения. Большей частью вызывается это тем, что сырье при обработке в варочных приборах подвергается неравномерному действию растворителя, так что предварительно освобожденная часть клетчатки разрушается еще до того, как остальная часть успела полностью выделиться.

Согласно настоящему изобретению указанные недостатки устраняются та(136)

КИМ образом, что варка материала при высоких температурах сочетается с предварительнойобработкой древесной щепы или иного материала, содержащего клетчатку, варочной жидкостью при низкой температуре, но под высоким давлением.

Новый способ позволяет значительно сократить время варки, а следовательно, время, когда материал подвергается действию высоких температур, вследствие чего получается значительная экономия в расходе пара, а также одновременно повышение выхода целлюлозы первоклассного качества.

Процесс варки и предварительная обработка варочной жидкостью при низкой температуре под большим давлением могут быть осуществлены в одном и том же сосуде, но рекомендуется лучше вести эти операции как отдельные стадии производства в двух или более отдельных сосудах или комплектах сосудов, устроенных и установленных один под другим с целью легкого перепуска материала (древесной щепы, соломы и т. п.) из одного сосуда в другой, стоящий ниже.

Следует понимать весь процесс, как составленный из двух главных фаз: фазы пропитки и фазы варки для реакции. Во время пропитки материал подвергается воздействию растворяющей жидкости под высоким давлением, но при сравнительно низкой температуре (т. е. ниже 100°, обычно между 15° и 70°, в виде исключения-ниже 15° и дальше к нулю).

До пропитки растворяющей жидкостью при таких процессах варки, которые производятся с применением сульфитных растворов или иных растворяющих жидкостей, для приготовления которых употребляются газообразные реактивы, можно предварительно применить обработку щепы газообразным реактивом. Такая обработка также может итти при низкой температуре и в том же сосуде, где происходит пропитка жидкостью под давлением. Газ может подводиться под обыкновенным или повышенным давлением и в частном случае под давлением, достаточным для того, чтобы вызвать частичное или полное конденсирование газа.

При сульфатной варке или при иных варочных процессах, когда работа ведется без газообразных компонентов, отпадает упомянутая предварительная обработка газом, если только из специальных соображений не является желательным, чтобы материал подвергался предварительной обработке газами какого-нибудь рода.

До обработки материала газообразным или жидким реактивом в сосуде для пропитки при определенных условиях может оказаться целесообразным подвергнуть материал особой обработке для удаления заключающегося в материале воздуха, например, таким образом, что загрузка держится некоторое время под вакуумом.

При предпочтительной форме выполнения изобретения обработка пропиткою и варка производятся в отдельных сосудах, каковые целесообразно ставить один над другим. Пропиточные котлы при этом ставятся этажом выше варочных котлов, так что смесь пропитанной щепы и растворяющей жидкости попадает в варочные котлы под действием

собственного веса. Перевод массы облегчается тем, что сосудам придается надлежащая форма. Лучше всего взя.ть такую форму сосудов, которая в значительной мере содействует использованию силы тяжести содержимого их, давая последнему движение под действием центростремительной силы наподобие циклона. Рекомендуется давать сосуду сечение, возрастающее сверху вниз, но можно применять сосуды цилиндрической или какой-нибудь иной формы. Целесообразно выпускные отверстия в доньях сосудов делать так, чтобы их центр приходился не на вертикальной линии, проходящей через центр тяжести содержимого сосуда.

Сосуд может быть выполнен, например, из конической главной части, к которой снизу примыкает несимметричная чашеобразная донная часть, где для устройства выпуского отверстия выбирается самая низкая часть, а центр выпуска располагается эксцентрично по отношению к конической верхней части сосуда.

Опит показал, что таким образом выполненный сосуд легко опоражнивается от щепы.

Для дальнейшего облегчения вытекания можно еще донную часть сосуда снабдить вокруг выпускного отверстия жодобами, канавками или лопастями, образующими некоторый угол с радиусом, идущим к центру выпускного отверстия.

Кроме того, могут быть применены при предварительной обработке щепы котлы какого угодно типа при условии обеспечения возможности быстрого и полного опоражнивания. Вышеупомянутые направляющие лопатки или ребра могут быть поставлены в сосудах при любом поперечном сечении, а также как при сосудах, имеющих эксцентричные выпускные отверстия, так и при центральных отверстиях. Направляющие лопатки, впрочем, не обязательно р«сшолагать непосредственно у выпуска или на дие сосуда.

Если берутся сосуды с центрально расположенными выпускными отверстиями или без направляющих лопаток, то обычно необходимо бывает придать выаускнын отверстиям сравнительно

большие размеры или же прибегать К движущимся опоражнивающим орга1нам или к мещалкам какого-нибудь типа.

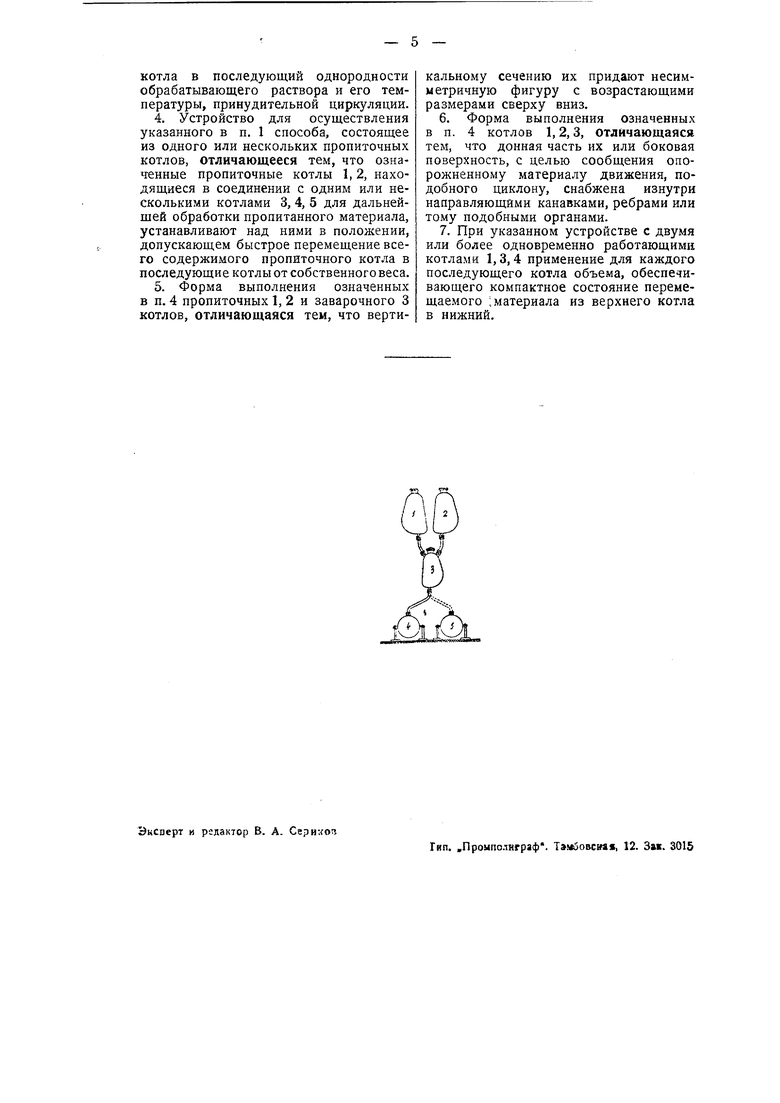

Установка для вынолкения описанного способа может быть для примера составлена из двух шаровых варочных котлов по 20 м и из поставленного над ними заварочного сосуда в 32 м и из двух над последним поставленных промежуточных чанов (пропиточных сосудов) емкостью по 46 м,

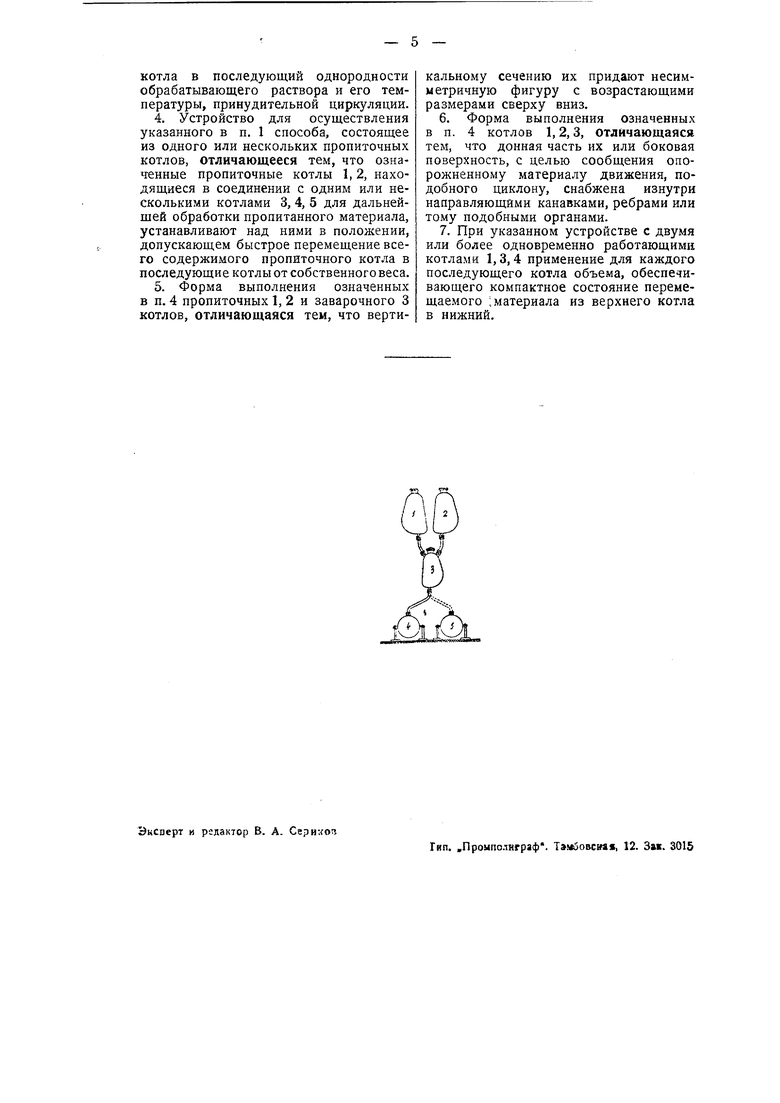

Такая установка схематически показана на прилагаемом чертеже, где 1 и 2-пропиточные чаны, 3-подогревательный или заварочный сосуд, 4 и 5- варочные котлы.

При производстве целлюлозы обработкой щепы бисульфитом кальция с применением предлагаемой установки работа ведется следующим образом. Пропиточные чаны 1 и 2 наполняются щепою, могущей, примерно, иметь содержание влаги около 32%. Такое содержание влаги может явиться результатом предварительного увланснения сухой щепы в воде или в водном растворе с химическими средствами, или же нредставлять естественную влажность дерева, из которого получена щепа. В чин 1 через подводящее отверстие у дна вводится сернистый ангидрид. Газ вытесняет воздух из массы и поглощается содержащейся в щепе водою. Когда щепа пропиталась сернистой кислотою (например после 5 минут), вводится в чан варочная жидкость. Она может быть раствором сульфита кальция с таким содержанием основания (СаО), что после воспринятия сернистой кислоты, содержащейся в щепе, получается состав, желательный для варки. Сосуд наполняется полностью жидкостью. Для устранения возможности иметь разную концентрацию или различный состав пропиточной жидкости в разных местах пропиточного сосуда предпочтительно по наполнении сосуда производить в течение короткого времени посредством насоса циркуляцию жидкости по трубе, соединяющей верхнюю часть сосуда с его дном.

Наполненный и закрытый сосуд затем с помощью гидростатического давления (или в частном случае под

давлением газа) получает давление около б атм. при сохранении температуры ниже 70°, например при 20°. По истечении около 6 часов смесь щепы и щелока выпускается в заварочный котел 3. Эффективное смещение щепы и щелока осуществляется циклонным движением массы при переводе ее в варочный котел, а также благодаря циркуляции щелока, который берется у дна заварочного котла и вводится сверху в пропиточный чан. Можно производить циркуляцию имеющейся жидкости означенным путем несколько раз по обоим сосудам, чтобы быть уверенным, что жидкость по своему составу и по темперетуре всюду одинакова.

Температура в заварочном котле примерно равна 20°. Масса впускается при подогревании до температуры варки по истечении около 3 часов в один (4) из варочных котлов. Перевод и смешивание облегчается циркуляцией щелока подобно тому, как это было сказано при переводе из пропиточного чана в заварочный котел. Варка идет затем обычным образом. По истечении около 6 часов растворение закончено, и варочный котел опоражнивается. Тем временем производится новая загрузка щепы путем обработки в пропиточном котле 2, в заварочном котле 3 с переводом в другой варочный котел 5.

Пропитка второй загрузки в чане 2 происходит в то самое время, когда первая загрузка уже находится в обработке в варочном котле 4.

Таким путем поступают дальше с использованием все время пропиточных чанов и заварочного котла для цредварительной обработки новых загрузок с целью введения затем в варочные котлы.

Следовательно, все фазы или стадии процесса идут синхронно, и этим новый способ принципиально отличается от того, когда все фазы происходят в одном и том же органе, как это имеет место в ныне употребляемых варочных установках.

Вышеприведенный случай производства работы следует понимать только в качестве примера, так как детали процесса, равно как установка органов обработки и их число должны соответствовать определенным условиям, чтобы без понижения нроизводительности установки, по желанию, можно было производить изготовление разных сортов массы, для чего требуется большая или меньшая продолжительность варки. Так например, число пропиточных чанов, находящихся одновременно в работе и зависящих от определенного числа варочных котлов, можно варьировать в зависимости от продолжительности варки и от соотношения этой продолжительности ко времени пропитки. Чем больше взято пропиточных чанов для одного варочного котла, тем меньше станет время варки. Если, например, применяются пять пропиточных чанов, из которых масса непосредственно поступает в варочный котел, и если все они служат для одноврехменной подготовки щепы для одного и того же варочного котла, то время обработки в каждом чану должно быть в пять раз больше по сравнению со временем варки массы. Время для пропиточного чана иными словами является кратным времени варки.

При выполнении способа по вышеописанному можно, само собою разумеется, вместо чистого сульфита кальция применять какую-либо иную варочную жидкость, например, такие сульфитные растворы, где базами являются магний, натрий, калий или аммоний или смеси одного или нескольких этих оснований с добавлением или без такового вспомогательных веществ, например, солей крепких кислот и т. д.

Приведенные основания или особые добавления могут быть применены полностью или частично для добавления к варочной жидкости до ее впуска в пропиточный котел, но эти вещества могут быть во всяком случае частично также использованы для обработки щепы или другого содержащего клетчатку сырья до введения сернистого газа или варочной жидкости в загрузку.

Что касается самих варочных котлов, то они могут быть -либо уже известной, либо специальной конструкции.

Само собою понятно, что процесс может итти также без применения специальных заварочных котлов 3. В этом случае загрузка направляется

из пропиточных чанов 1,2 непосредственно в котлы 4, 5 и в этом случае число варочных котлов (по вышеприведенному нримеру) должно быть увеличено на единицу, а емкость котлов должна быть изменена вследствие отсутствия заварочного котла.

Кроме того, изобретение охватывает выполнение переработки в любом числе стадий последовательно в особых сосудах, причем использование имеющихся аппаратов и различных органов обработки становится более полным по мере того, как щепа попадает в различные отдельные перерабатывающие органы. По мере роста числа работающих в одну серию обрабатывающих органов повышается равномерность выпущенной целлюлозной массы, а также повышается выход из определенного количества сырья.

Предмет патента.

1.Способ получения целлюлозы из древесины и иного содержащего клетчатку материала, отличающийся тем, что древесную щепу или иной содержащий клетчатку материал подвергают до варки многочасовой пропитке под давлением в несколько атмосфер при температуре ниже 100° варочным раствором--кислотой или щелочью, после чего перепускают пропитанный материал в отдельный котел для варки и, по достижении в нем температуры последней, перепускают содержимое его в варочный котел, в котором ведут варку обычным путем.

2.Прием выполнения означенной, в п. 1 пропитки, отличающийся тем, что при варке по сульфитному способу в котел для замачивания со щепой естественной влажности или предварительно увлажненной сперва вводят сернистый газ, а затем, после его поглощения, раствор бисульфита кальция в количестве, соответствующем желаемой крепости варочной кислоты, и доводят давление до 6 атм. при температуре не свыше 70°.

3.При указанном в п. 1 способе применение, с целью получения при перепуске содержимого из вышестоящего.

котла в последующий однородности обрабатывающего раствора и его температуры, принудительной циркуляции.

4.Устройство для осуществления указанного в п. 1 способа, состоящее из одного или нескольких пропиточных котлов, отличающееся тем, что означенные пропиточные котлы 1,2, находящиеся в соединении с одним или несколькими котлами 3, 4, 5 для дальнейшей обработки пропитанного материала, устанавливают над ними в положении, допускающем быстрое перемещение всего содержимого пропиточного котла в последующие котлы от собственного веса.

5.Форма выполнения означенных в п. 4 пропиточных 1, 2 и заварочного 3 котлов, отличающаяся тем, что вертикальному сечению их придают несимметричную фигуру с возрастающими размерами сверху вниз.

6.Форма выполнения означенных в п. 4 котлов 1,2,3, отличающаяся тем, что донная часть их или боковая поверхность, с целью сообщения опорожненному материалу движения, подобного циклону, снабжена изнутри направляющими канавками, ребрами или тому подобными органами.

7.При указанном устройстве с двумя или более одновременно работающими котлами 1,3,4 применение для каждого последующего котла объема, обеспечивающего компактное состояние перемещаемого ;материала из верхнего котла в нижний.

Авторы

Даты

1935-04-30—Публикация

1931-05-26—Подача