1

Изобретение относится к области получения полиуретанов, пригодных для изготовления высокотемпературных проволочных эмалевых лаков.

Известен способ получения полиуретанов путем взаимодействия изоцианатного компонента с полиолами при нагревании. В качестве пзоциапатного компонента используют смесь диизоцианата с фенолом, взятых в стехиометрическом соотношении с последующим введеиием алифатических полиолов.

Предлагаемое изобретение предусматривает использование в качестве изоцианатного компонента смесь диизоцианата с фенолом, ВЗЯТЫХ в соотношении но крайней мере 1,2 моль фенола .на каждую изоцианатную группу при 100-160°С, а алифатические полиолы вводят в стехиометрическом соотношении к фенолполиизоцианатному аддукту при 130-180°С.

Соответствующими органическими диизоцинатами являются, напри.мер, алифатические диизоцианаты-диизоцианат метилциклогексана и ДИизопианат дициклогексилметана, и ароматические диизоцианаты, такие как м- и п-фепплендиизоциапат, хлорфепи.1ен-2,4-диизоцианат, толиле11-2,4-диизоц«анат, толилен-2,6-диизоцианат, дифенилметан-4,4-дИ|Изоцианат, 3-.метилдифенилметан-4,4-диизоциапат, дифеНИл-4,4-диизоцианат, дифен«лэфир диизоцианата, 4,4-диизоцианата, 3,3-диметилдифенил, 1,5-дпизоцианатнафталин. Могут быть также использованы полимерные полиизоцианаты, например, димеры мочевины и особенно изоцианатные полимеры органических диизоцианатов, таких как толилен 2,4- и 2,6-диизоциа«аты и их смеси. iVloryT быть использованы также смеси диизоцианатов. Предпочитаемыми диизоцианатами являются то тилен-2,4 и 2,6-диизоцианаты .и смеси их, дифенилметан-4,4-диизопиапат и гексаметилепдиизоциапата.

В качестве алифатических иолиолов, пригодных для использования, могут служить алифатические гликоли, алифатические и гетероциклические трехатомные спирты и спирты, содержащие более трех групп ОН, первичные амины, диамины и аминоспирты, полиэфиры, которые получаются, папример, при реакции

окисей алкилепа с водой или любыми классами таких соединений, и полиэфиры, полиамиды, например найдены или полиэфирамиды, полученные па основе соединений этих классов н алифатических поликарбоксильны.ч кислот. Б

качестве отдельных примеров могут быть употреблены этилеигликоль, 1,2-пропиленгликоль, 1,3-бутилеигликоль, 1,4-бутиаенгликоль, 2,3-бутиленгликоль, пентан-1,5-диол, диэтиленглпколь, дипропиленглпколь, глицерин, триметилпропан, триметилолефин, гексап-1,2,6-триол, три-(гидроатилу-изоциаиат (тскповая кислота;, иентаэритритол, люио-, ди- и триэтаноламииы, гексаметилендиамии, полиэтилен и полипропилеигликоли, оксиэ111лировал11ые л оксипропилированные глицерины и триметилпропаны, и полиэфиры, полиамиды и полиэстерамиды адиаиновой, фталевой или других дикарбо.ксильных кислот с гликолями, многоатомными спиртами, аминами и аминоспиртами, как упоминалось выше.

В основ-ном, предпочитается использование смеси ди- и трехатомных спиртов с молекулярным весом ниже 250, в частности 1,6-гександиол, этилен, пропилен и (или) дпэтиленглнколи в смеси с глицеринами, триметилолдропаном, гексан-1,2,6-триолом и (или) пентаэритритом. Количество алифатического полигидроксильного соединения должно быть такОВО, чтобы приходилось на каждую NCO-групиу в лолиизоциа«ате от 0,8 до 1,2 гидроксильных грунн.

Соответствующие фенолы, используемые в новом процессе, включают, например, сам фенол .«- и я-крезол, ксиленолы и технически крезол. Если требуется, могут быть использованы с.меси.

При осуществлении нового процесса иолиизоцианат или смесь полиизоцианатов сначала взаимодействует с фенолом, образуя аддукт, В реакционной смеси по крайней мере на одну изоциалатную группу используется 1,2 моль фенола. Если берется его избыток, то фактическое количество больше для удобства и может быть вычислено, если в качестве растворителя берут один фенол для требуемого твердого содержания и вязкости готового раствора. Хотя это не Обязательно, ио желательно использовать только часть во время нервой стадии, а остаток фенола добавлять после образования адд)кта.

Образозанис продукта г рисоединения мо/кет осуществляться нагреванием нолиизоцианата и фокола при температуре ниже, чем темшература, при которой наступает диссоциация фенолуретановой группы, предпочтительно при 100-160°С. Наиболее приемлемый нериод реакции, например, при использовании диизоцианата толуилепа около 30 мин при 160°С. После образования продукта присоединения к реакционной смеси добавляется алифатический полиол, и реакцию проводят путем нагревакия смеси при 130-180°С. Во время этой стадии происходит реакция между атомами водорода в алифатическом соединении и свободными NCO-грунпами, присутству ощими в аддукте. Иначе, или дополнителыно, некоторые из неустойчивых групп фенилмочевины в аддукте замещаются более стабильными алифатическими группами уретана мочевины или другими NHCO-грунпами с выделением в свободном состоя пи . Это реакция проходит не до конца, с тем чтобы в реа.кционной с.меси все же присутствовали группы фенилмочевины. Конечная точка процесса может -добно определяться по изменению вязкости реакционной смеси, а именно,

вязкость растет -во время реакции нри образовании алифатических Ipynn мочевины.

Если требуется, процесс .можно проводить в присутствии катализатора. Соответствующими катализатора.ми . быть любые из соединений, известные из литературы при катализе изоцианатных и гидроксильных групп и включающие обширное число органометаллических соединений, солей металлов и третичных аминов. В качестве примерав соответств}-ющих катализаторов .могут быть .названы цинкооктанат, цинконафтанат, октанах олова, .хлористое олово, дибутилоловодилаурат, , N-диметилциклогексанамин, 1,4-диазабицикло- (2,2,2) -октан, N, N-диметиланилин, N-этилморфолии, тетрабутилтитанат, хлорид железа, октанат железа, октанат свинца, 2-этилге санат кобальта и олеиновокислый калий.

Если требуется, реакционная смесь может содержать инертный растворитель такой, как сложный полиэфир, или кетон. Так.ие дополнительны.ме растворители не всегда обязательны, однако при использовании их они должны выбираться так, чтобы ие влиять на режимы реакции, которые установлены, например, по точка.м их кипения.

Согласно следующей особенности предлагаемого изобретения предусматривается модификация процесса, в котором к смеси фенола и алифатического изоцианата - реактивного соединения добавляется полиизоцианат до достижения 160°С.

В общем, необходимое минимальное количество фенола при использовании модифицированного способа па каждую изоцианатную группу составляет около 1,2 .моль, «но эта цифра не очень изменяется в зависимости от природы алифатического изоцианатреактивного соединения. При умен:щении отношевия триола-диола отнощение фенольного OH:NCO, требуемого для предупреждения образования геля продукта, уменьнлается, но вязкость продукта значительно возрастет.

Растворы блокированных полиизоцианатов, полученные при иовом способе, обладают хорошей устойчивостью при хранении и могут быть использованы непосредственно для эмалирования проволоки обычным способом окунания и сущки при температуре 150-ЗбО С.

Хотя основйое при.менен;ие лаков, полученных в процессе описываемого изобретения, предназначается для эмалирования проволоки, онн также могут быть использованы в качестве эмалей горячей сушки для других целей, .мер для покрытия ла.ком металлостекла ил:и других подложек.

Пример 1. 372 части (396 моль) фенола загружают в сосуд, перемешивают и нагрева от до 145°С. При перемешивании при этой температуре в течение 18 мин добавляют 174 части (1,0 моль) 4: 1-смеси 2,4-:и 2,6-толиулендиизоцианатов. Затем смесь нагревают до 160°С и перемешивают в течение 30 мин, потом охлал дают до 145°С и в течение 15 мин добавляют смесь 10,7 частей. (0,116 моль) глицерина, 9,8 частей (0,073 моль} триметилолпропана, 72,6 частей (0,615 моль) гекса1,6-диола и 10,8 частей (0,102 моль) диэтиленгликоля.

Затем эту смесь нагревают до 155-160°С и перемешивают при этой температуре в течение 2,5 час. Получается продукт - чистая, коричневая жидкость с вязкостью 90 стоке и латентным NCO содержан-ием 2,4%.

Высушенная при 190°С в течение 3 час пленка лака представляет собой чистый, эластичный слой, о бладающий хорошим сопротивлением к гидроксильным растворителям, например метанолу.

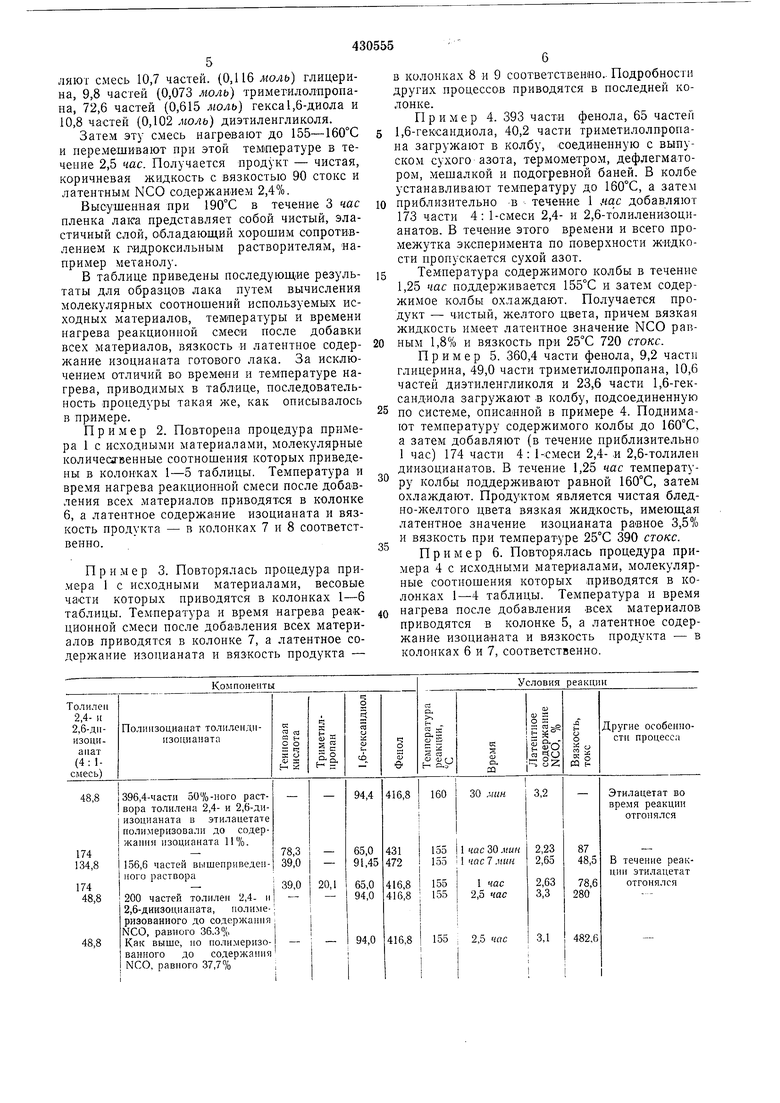

В таблице приведены последующие результаты для образцов лака путем вычисления молекулярных соотношений используемых исходных материалов, температуры и времени нагрева реакционной смеси после добавки всех материалов, вязкость и латентное содержание изоцианата готового лака. За исключением отличий во времени и температуре нагрева, приводимых в таблице, последовательность процедуры такая же, как описывалось в примере.

Пример 2. Повторена процедура примера 1 с исходными материалами, молекулярные количественные соотношения которых приведены Б колонках 1-5 таблицы. Температура и время нагрева реакционной смеси после добавления всех материалов приводятся в колонке 6, а латентное содержание изоцианата и вязкость продукта - в колонках 7 и 8 соответственно.

При м е р 3. Повторялась процедура примера 1 с исходными материалами, весовые части которых приводятся в колонках 1-6 таблицы. Температура и время нагрева реакционной смеси после добавления всех материалов приводятся в колонке 7, а латентное содержание изоцианата и вязкость продукта -

Б колонках 8 и 9 соответственно.. Подробности других процессов приводятся в последней колонке.

Пример 4. 393 части фенола, 65 частей 1,6-гександиола, 40,2 части триметилолпропаиа загружают в колбу, соединенную с выпуском сухого азота, термометром, дефлегматором, мешалкой и подогревной баней. В колбе устаиавливают температуру до 160°С, а затем приблизительно -в течен-ие 1 ,час добавляют 173 части 4: 1-смеси 2,4- и 2,6-толиленизоцианатов. В течение этого времени и всего промежутка эксперимента по поверхности жидкости пропускается сухой азот.

Температура содержимого колбы в течение 1,25 час поддерживается 155°С и затем содержимое колбы охлаждают. По тучается продукт - чистый, желтого цвета, причем вязкая жидкость имеет латентное значение NCO равным 1,8% и вязкость при 25°С 720 стоке.

Пример 5. 360,4 части фенола, 9,2 части глицерина, 49,0 части триметилолпропана, 10,6 частей диэтиленгликоля и 23,6 части 1,6-гександиола загружают в колбу, подсоединенную по системе, описанной в примере 4. Поднимают температуру содержимого колбы до 160°С, а затем добавляют (в течение приблизительно 1 час) 174 части 4: 1-смеси 2,4- и 2,6-толилен диизоцианатов. В течение 1,25 час температуру колбы поддерживают равной 160°С, затем охлаждают. Продуктом является чистая бледно-желтого цвета вязкая жидкость, имеюш;ая латентное значение изоцианата равное 3,5% и вязкость при температуре 25°С 390 стоке.

Пример 6. Повторялась процедура примера 4 с исходными материалами, молекулярные соотношения которых приводятся в колонках 1-4 таблицы. Температура п время нагрева после добавлеиия всех материалов приводятся в колонке 5, а латентное содержание изоциа«ата и вязкость продукта - в колонках 6 и 7, соответственно. 7; Предмет изобретения Способ получения полиуретаиового лака, пригодного для приготовления высокотемпературных покрытий, путем взаимодействия при5 аагревании полиизоциа«атсв с фенолом с последующим введением алифатических полио. ,8 лов, отличающийся тем, что, фенол применяют в количестве .по крайней мере 1,2 моль на изоцианатиую группу при 100-160°С, а алифатические полиолы вводят примерно в стехнометрическом соотношении к фенолполиизоцианатному аддукту при 130-180°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИУРЕТАНСОДЕРЖАЩИЕ СОСТАВЫ С ФУНКЦИОНАЛЬНОСТЬЮ ИЗОЦИАНАТА | 2019 |

|

RU2781642C2 |

| ФОРПОЛИМЕР, СОДЕРЖАЩИЙ ОКСАЗОЛИДИНДИОНОВЫЕ КОНЦЕВЫЕ ГРУППЫ | 2019 |

|

RU2771386C1 |

| ГИБРИДНАЯ ПОЛИУРЕТАНОВАЯ-ПОЛИГИДРОКСИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2795087C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНАТОВ, СОДЕРЖАЩИХ АЛЛОФАНАТНЫЕ И СИЛАНОВЫЕ ГРУППЫ | 2008 |

|

RU2481360C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИИЗОЦИАНАТОВ | 2004 |

|

RU2361857C2 |

| СИЛИЛИРОВАННЫЕ ПОЛИУРЕТАНЫ | 2015 |

|

RU2685276C2 |

| АЛЬДИМИНЫ И АЛЬДИМИНСОДЕРЖАЩИЕ КОМПОЗИЦИИ | 2008 |

|

RU2489421C2 |

| ВОДНЫЙ СОСТАВ ДЛЯ ПОКРЫТИЙ | 2003 |

|

RU2324718C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОЭМУЛЬГИРУЕМЫХ ПОЛИУРЕТАНАКРИЛАТОВ | 2014 |

|

RU2656392C2 |

| КОМПОЗИЦИИ НИЗКОТЕМПЕРАТУРНЫХ ОТВЕРЖДАЕМЫХ ПОКРЫТИЙ | 2018 |

|

RU2759543C2 |

Даты

1974-05-30—Публикация

1968-08-30—Подача