Изобретение относится к области литейиого производства, в частности к технологии производства армированных отливок со вставками переменного сечения, например для чугунных литых диафрагм паровых турбин.

Известны способы изготовления заливаемого контура турбинной лопатки. Однако при изготовлении литых диафрагм геометрические .параметры заливаемого контура лопатки устанавливают по конструктивным соображениям, что не всегда отвечает Оптимальным условиям их прогрева.

Отсутствие оптимальной формы заливаемого контура стальной лопатки переменного сечения приводит к следующим недостаткам:

ухудшение условий прогрева лопатки в толстом сечении и увеличение ее в тонком сечении, что вызывает разгар тонкой выходной кроМКи;

отсутствие унификации формы, размеров и расположения упрочняющих пазов в заливаемом контуре лопатки;

знаЧ.ительная трудоемкость механической обработки по разделке формы заливаемого контура лопатки.

Предлагаемый способ отличается от известных тем, что заливаемую часть лопатки погружают в соляной состав и выдерживают при 900-1000°С в течение 1 - 1,5 мии до полного прогрева тонкой выходной кромки, пос2

ле чего лопатку охлаждают на воздухе. Это обеспечивает оптимальную форму контура лопатки для прочной связи с основным металлом.

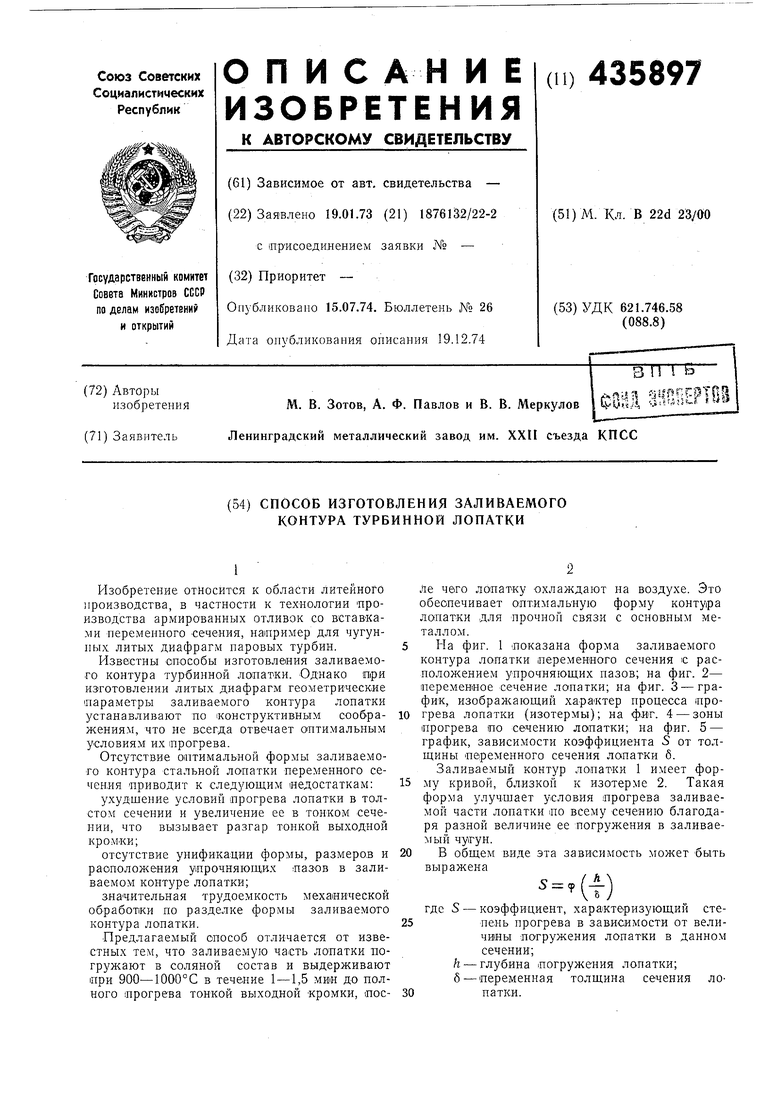

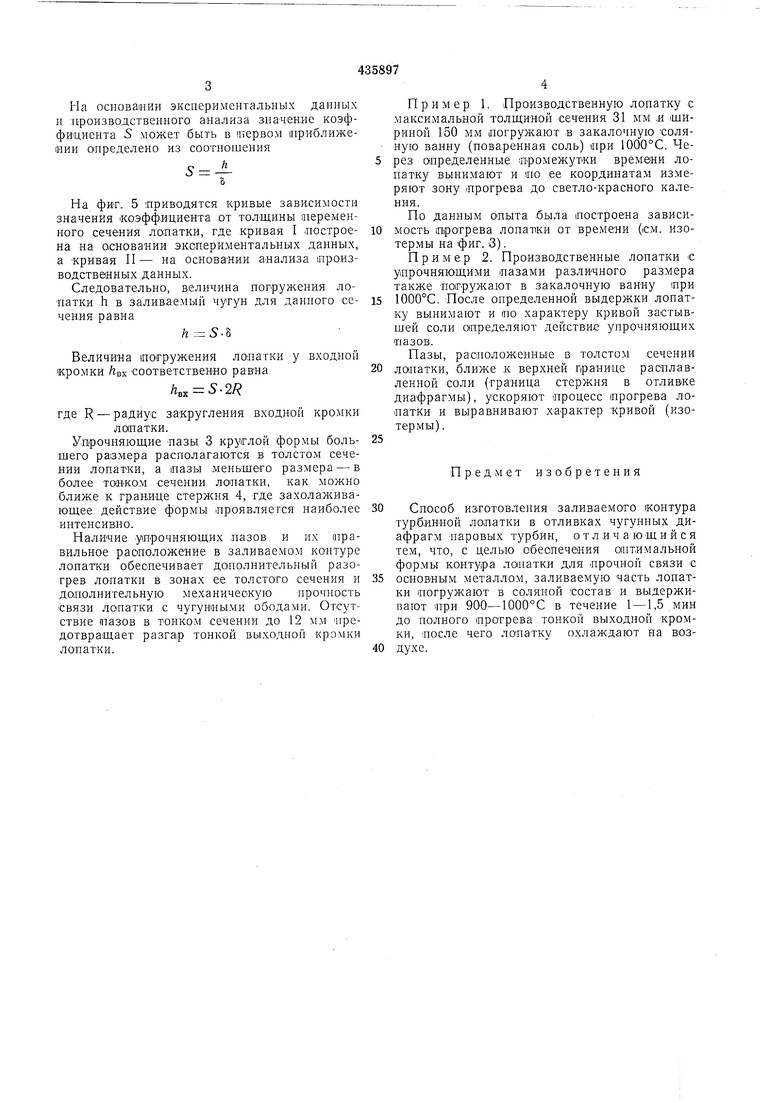

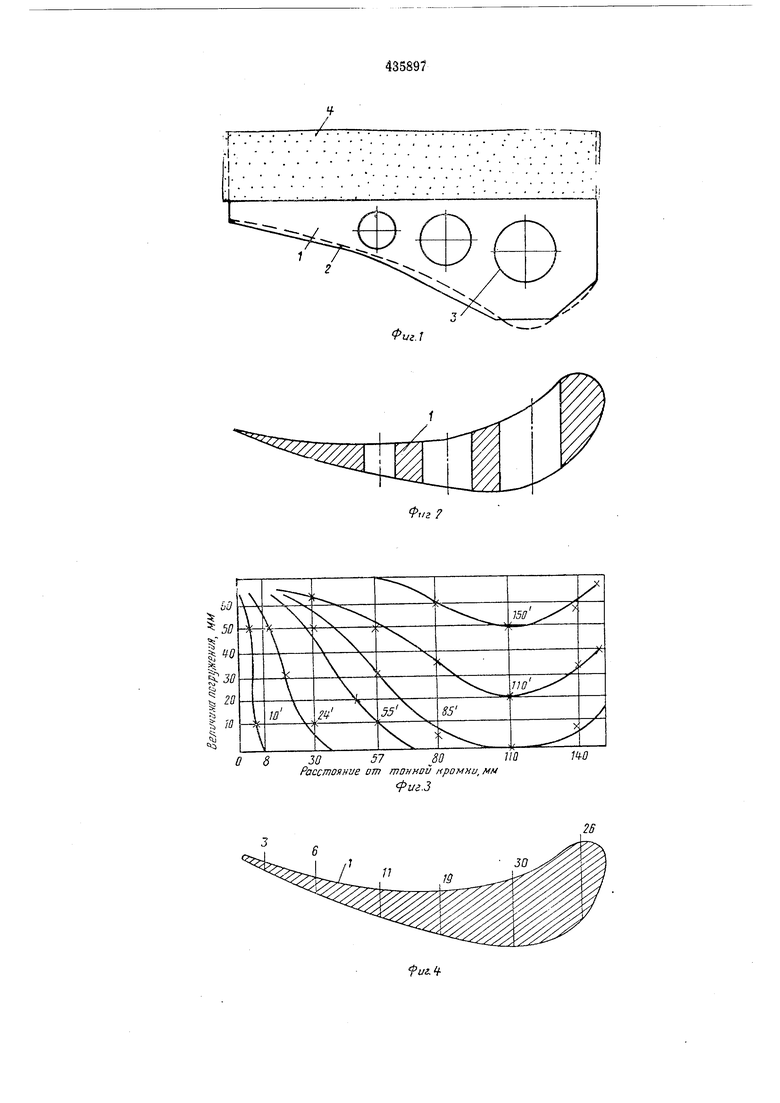

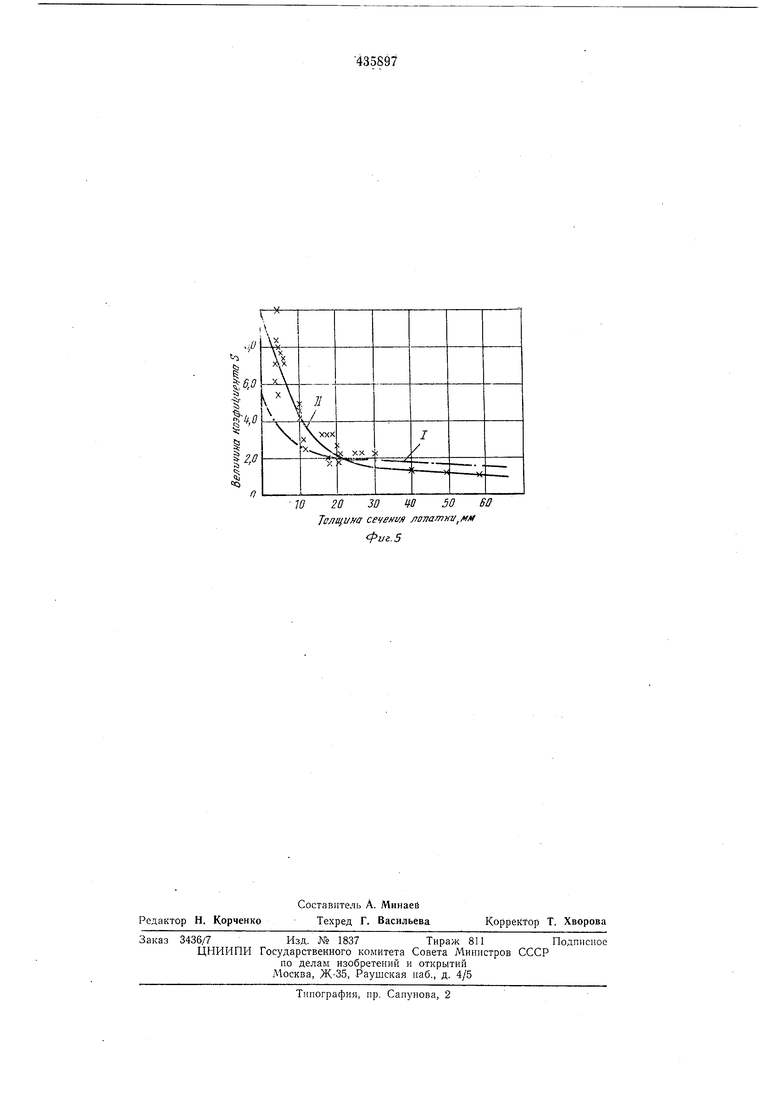

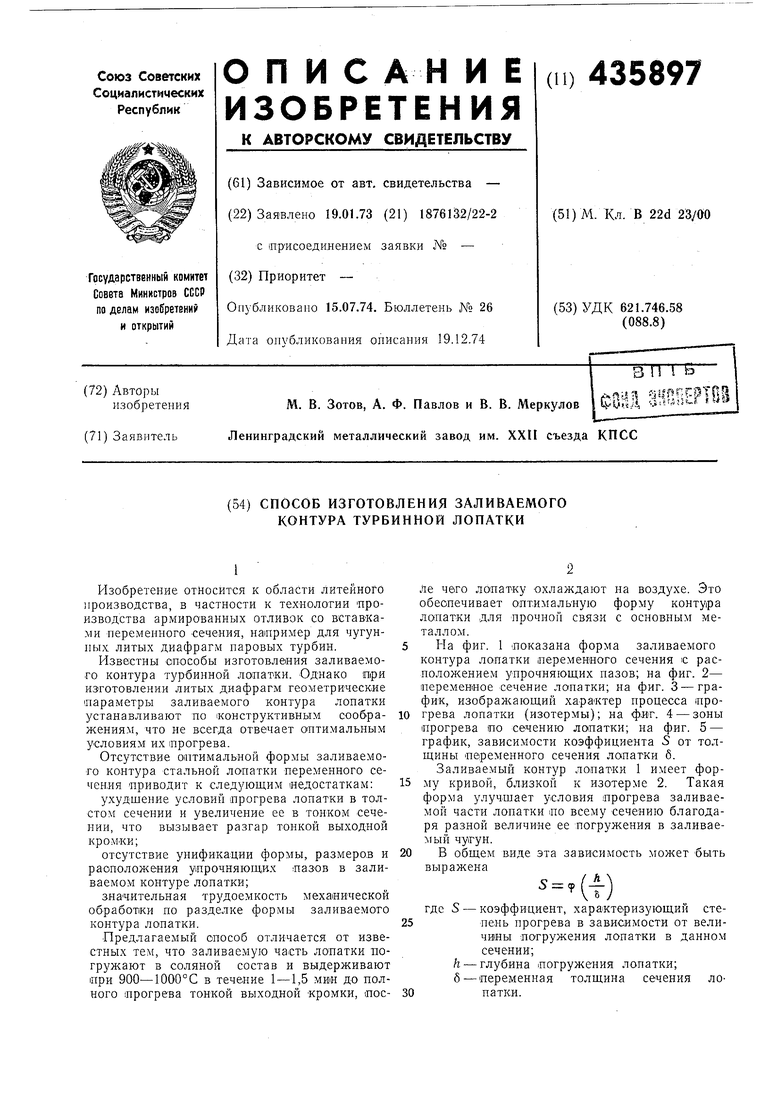

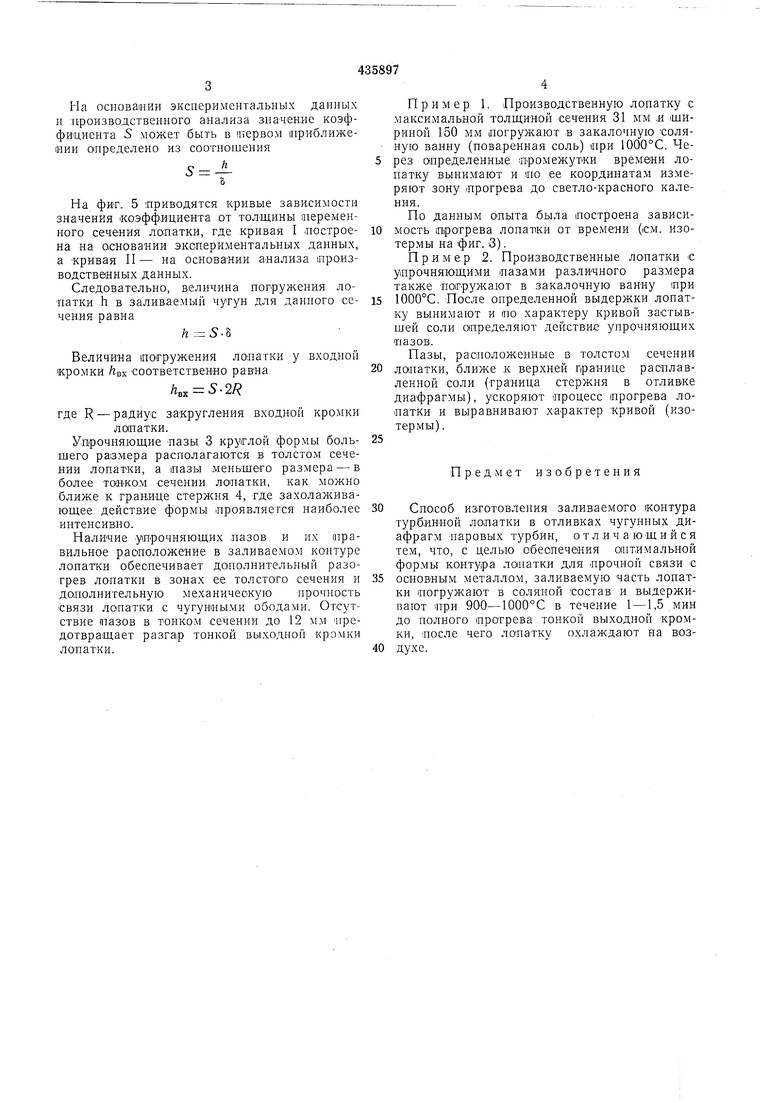

На фиг. 1 показана форма заливаемого контура лопатки переменного сечения с расположением упрочняющих пазов; на фиг. 2- переменное сечение лопатки; на фиг. 3 - график, изображающий характер процесса прогрева лопатки (изотермы); иа фиг. 4-зоны прогрева по сечению лопатки; на фиг. 5 - график, зависимости коэффициента S от толщины Переменного сечения лопатки б.

Заливаемый контур лопатки 1 имеет форму кривой, близкой к изотерме 2. Такая форма улучшает условия прогрева заливаемой части лопатки по всему сечению благодаря разной величине ее погружения в заливаемый чугун.

В общем виде эта зависимость может быть выражена

)

где S - коэффициент, характеризующий степень прогрева в зависимости от величины погружения лопатки в данном сечении;

h - глубина погружения лопатки; б - Переменная толщина сечения лопатки.

На основании экспериментальных данных и дроизводственного анализа значение коэффициента S может быть в тервом шриближении определено из соотношения

S -

ъ

На фиг. 5 приводятся кривые зависимости значения Коэффициента от толщины иеременного сечения лопатки, тде кривая I построена на основании экспериментальных данных, а -кривая II- на основании анализа производственных данных.

Следовательно, величина погружения лопатки h в заливаемый чугун для данного сечения равна

/г-5.В

Величина погружения лопатки у входной кромки /IBX соответственно равна

/Zax 5-2/

где R - радиус закругления входной кромки лопатки.

Упрочняющие пазы 3 круглой формы большего размера располагаются в толстом сечении лопатки, а пазы меньшего размера - в более то№ком сечении лопатки, как можно ближе к границе стержня 4, где захолаживающее действие формы проявляется наиболее интенсивно.

Наличие упрочняющих пазов и их правильное расположение в заливаемом контуре лопатки обеспечивает дополнительный разогрев лопатки в зонах ее толстого сечения и дополнительную механическую прочность связи лопатки с чугунными ободами. Отсутствие тазов в тонком сечении до 12 мм предотвращает разга|р тонкой выходной кромки л он а тки.

Пример 1. Производственную лопатку с максимальной толщиной сечения 31 мм и шириной 160 мм погружают в закалочную соляную ванну (поваренная соль) при 1000°С. Через определенные промежутки времени лопатку вынимают и по ее координатам измеряют зону прогрева до светло-красного каления. По данным Опыта была построена зависимость прогрева лопатки от времени (см. изотермы на фиг. 3).

Пример 2. Производственные лопатки с упрочняющими пазами различного размера также погружают в закалочную ванну при

1000°С. После определенной выдержки лопатку вынимают и оо характеру кривой застывшей соли определяют действие упрочняющих тшзов.

Пазы, расноложенные в толстом сечении

лопатки, ближе к верхней границе расплавленной соли (граница стержня в отливке диафрагмы), ускоряют процесс прогрева лопатки и выравнивают характер кривой (изотермы).

Предмет изобретения

Способ изготовления заливаемого контура турбинной лопатки в отливках чугунных диафрагм паровых турбин, отличающийся тем, что, с целью обеспечения оптимальной формы контура лопатки для прочной связи с

основным металлом, заливаемую часть лопатки погрул ают в соляной состав и выдерживают при 900-1000°С в течение 1 - 1,5 мин до полного прогрева тонкой выходной кромки, после чего лопатку охлаждают на воздухе.

Pui.l

Л

X

V3

0 8305780110

Расстояние от тонной нромни, мм

/

150

;/

no

85

H/

Риг.З

7/7 20 за W 50 SO Jan щи т сеченг/я лалатни мм

фиг. 5

Даты

1974-07-15—Публикация

1973-01-19—Подача