1

Изобретение относится к литейному производству, в частности ,к производству диафратм паровых турбин, армированных стальными лопатками.

Известна лопатка для армирования диафрагм, выполненная с пе ременной толщиной и имеющая сквозные пазы, расположенные с равномерным шагом на концах лопатки. Пазы сделаны ,в проекции -их на рабочие поверхности лопат1ки в виде незамкнутых контуров, например, типа «ласточкина хвоста или в виде окружности с фрезерованными врорезями. Пазы имеют одинаковые размеры ,и расположены без достаточного учета особенностей профева заливаемых концов лопатки 1.

У|казанная форма павов и их размещение не удОВлетворяют условиям оптимального, прогрева (Заливаемых концов лопаток переменной толщины, необходимым для надежного сцепления заливаемого металла с лопатками. В толстых сечениях лопатка недостаточно прогревается, что лриводит к образованию повышенных зазоров между лопат1ками и чугунными ободьями в этих зонах. В тонких сечеН1ИЯХ лопатка прогревается с явлением раэгара и охрупчивания товких вых-одных кромок.

Цель изобретения-повышение надежности сцепления лопатки с заливаемым металлом. Это достигается тем, что пазы в их проекции на рабочие поверхности лопатки выполнены

в виде окружностей и расположены эквидистантно границе заливаемого контура лопатки, при этом диаметр окружностей увеличивается пропорционально с увеличением толщины лопатки, а шаг между пазами определяется по формуле

(1 + 2 + .. Ч- d)

К п

где t - шаг между пазами; d, dz, dn - диаметры окружностей; п - количество пазов;

Л - коэффициент пропорциональности, равный 1,5-1,7. Значение коэффициента 1,5 берется при максимальной толщине лопатки свыше 30 мм; значение 1,7 - при толщине до 30 мм.

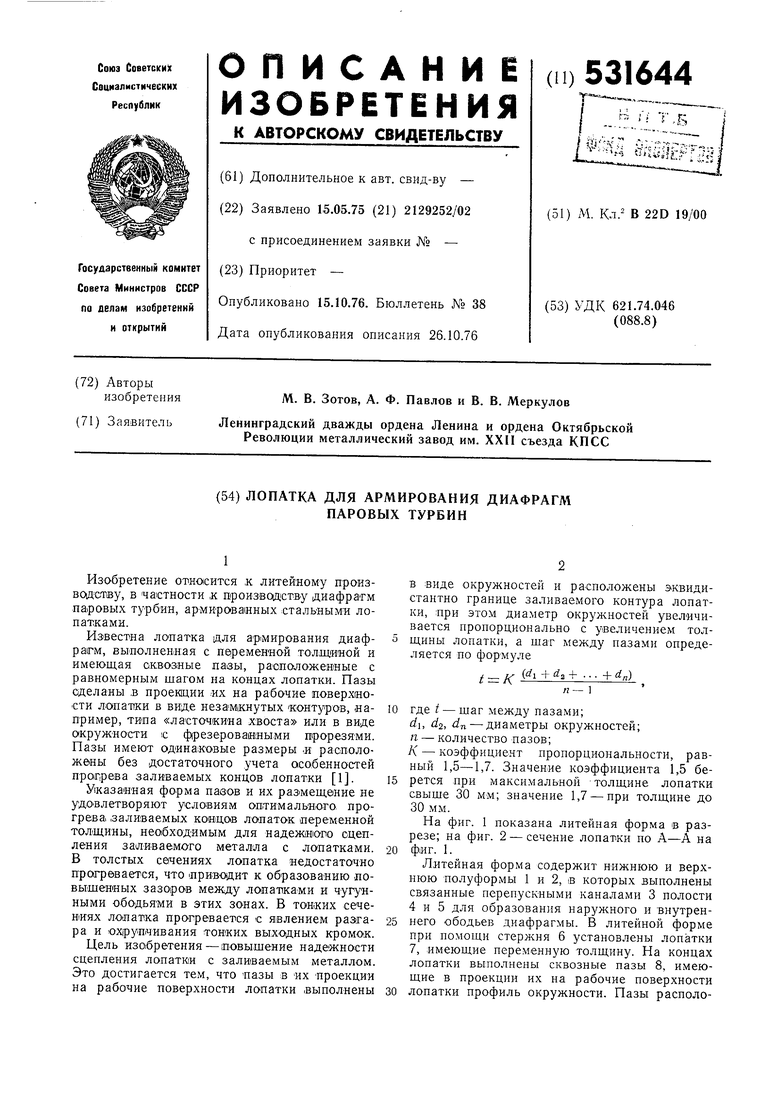

На фиг. 1 показана литейная форма в разрезе; на фиг. 2 - сечение лопатки по А-А на

фиг. 1.

Литейная форма содержит нижнюю и верхнюю полуформы 1 и 2, в которых выполнены связанные перепускными каналами 3 полости 4 и 5 для образования наружного и внутреннего ободьев диафрагмы. В литейной форме при помощи стержня 6 установлены лопатки 7, имеющие переменную толщину. На концах лопатки выполнены сквозные пазы 8, имеющие в проекции их на рабочие поверхности

лопатки профиль окружности. Пазы располол ены с равномерным шагом t эквидистантно границе savTHBaeMoro контура лопатки. Диаметр оКружностей увеличивается пропорционально с увеличением толщины б лопатки. Коэффициент пропорциональности увеличения диаметра d равен 0,6-0,8. При максимальной толщине vionaTKH более 30 мм коэффициент пропорциональности равен 0,6; при максимальной толщине лопатки до 30 мм - 0,7.

В поперечном сечении лопатки цазы расположены на участке от выходной кромки, соответствующем толщине б, равной 12-14 мм (т. е. после зоны свариваемости), которая определяется известным путем с учетом теплофизических свойств материалов (чугуна и стали).

В зоне свариваемости (на участке от тонкой выходной до границы свариваемости) пазы не выполняются, так как в этой зоне при заливке формы лопатка достаточно прогревается, и наличие лазов в указанной зоне приводило бы к более интенсивному разгару выходной кромки и ослаблению прочности связи стальной лопатки с чугуном.

Наличие пазов после зоны свариваемости позволяет дополнительно разогревать лопатки в этой зоне. Пазы располагаются как можно ближе а границе заливаемого контура лопатки. Оптимальным является расстояние 10-15 мм.

При заливке предложенной формы металлом за счет рационального выполнения пазов и их размещения как можно ближе к границе заливаемого контура, где захолаживающее

действие формы на заливаемые концы лопатки проявляется наиболее интенсивно, обеспечивается оптимальный прогрев заливаемых концов лопатки. При этом повышается копструктивпая прочность литой диафрагмы, унифицируется форма заливаемых концов лопаток, снижается трудоемкость их изготовления.

Ф Oip м у Л а изобретения

Лопатка для армирования диафрагм паровых турбин, имеющая переменную толщину и сквозные пазы, расположенные с равномерным шагом на ее концах, отличающаяся тем,

что, с целью повышения надежности сцепления лопатки с заливаемым металлом, пазы выполнены в виде окружностей в проекции их на рабочие поверхности лопатки и расположены эквидистантно границе заливаемого контура лопатки, при этом диаметр указанных окружностей возрастает пропорционально толщине лопатки, а шаг между пазами определяется по формуле

(Д +rfa+-.-+,i) п -

где t - шаг между пазами; d, dz, dn - диаметры окружностей; п-количество пазов;

/С - коэффициент пропорциональности, равный 1,5-1,7.

Источник информации, принятый во внимание при экспертизе:

1. П. Н. Смеляков «Армированные отливки, Машгиз, 1958 г., стр. 65 (прототип).

ШЖг

фаг. 2

Авторы

Даты

1976-10-15—Публикация

1975-05-15—Подача