Предметом предлагаемого изрбретения-является аппарат для автоматического регулирования зазоров между тормозными колодками и колесами железнодорожных вагонов и т. п., действие какового аппарата основано на применении винтового приспособления, включенного в систему шт1анг тормозного устройства и служащего для уменьшения и в некоторых случаях также для увеличения указаннь1х зазоров путем соответствующего изменения расстояния между двумя точками этой системы, причем это изменение производится пос|эедством поворота частей указанного ррйспосбблёния друглтнЬсительНр. друга приг 1 10||1ощм вращающейся в обоих напрздлёнйях сцепной муфты, и именно

:(537)-;-Л - ; - - - -так, что уменьшение зазоров достигается относительным поворотом частей винто-, вого приспособления в одном направлении, а увеличение-поворотом их в другом направлении. Для упрощения описания в нижеследующем предполагается что винтовое приспособление состоит из неподвижного винта, соединенного с одним из пунктов, расстояние между которыми подлежит изменению, и из вращательно посаженной на этот винт гайки, соединенной со вторым из указаннь1х пунктов. Из нижеследующего ясно, бднако, что с же успехом йхикыр .применить и ,обратное устройство. - -- -

При применении в регулировочных аппаратах рассматриваемого здесь типа

винтовых приспособлений для уменьшения и, в не соторых случаях, для увеличения зазоров, в отношении выбора типа винта возможны два случая, В первом случае шаг винта и соответствующей ему гайки может быть столь малым, что винт действует самозатормаживающим образом, т. е. вращение гайки не может вызываться при всяком усилии, действующем в осевом направлении винта, так что регулировочное приспособление может быт1, применено только для изменения расстояния между двумя пунктами системы штанг в направлении уменьшения зазоров, как это требуется для компенсации износа тормозных колодок. В другом случае винт может не обладать самозатормаживаемрстью, т, е. действующее в осевом направлении винте усилие может вызывать поворот гайки, в виду чего регулировочное приспособление может быть применяемо как для уменьшения слишком больших, так и для увеличения слишкои малых зазоров.

Применение в подобных, преследующих ту же цель, аппаратах как самозатормаживающихся, так и не самозатормаживающихся винтовых шпинделей само по себе уже известно, и в существующих регулировочных аппаратах уже предлагалось пользоваться принудительно действующим стопорным приспособлением, которое при применении не обладающих самозатормаживаемостью винтовых шпинделей вызывает застопорквание гайки, устраняя возможносг её вращения в направлении увеличения зазоров, как только ход поршня достиг известной величины. Наконец, в подобных аппаратах уже известно также вклю ение в приводное приспособление, сообщающее при движении тормозного поршня вращательное движение гайке в направлении уменьщения узоров, податливого органа, который 110СД0ифет избыточное движение этого прирезного приспособиения, могущее появиться после того, как гайка вследetffiie произведенного усилия торможения ч не: может вращаться дальше в указанном направлении.

Отличительная особенность предлагаемого изобретения заключается главным образом в том, что при таких регу- i

лировочных аппаратах, у кйторыХ вышеупомянутый податливый орган устроен в виде сцепной муфты (или заменен таковой), могущей скользить или совершенно выключаться под действием тормозящего усилия после того, как винтовой шпиндель и гайка не могут вращаться друг относительно друга,-названная муфта управляется такими органами, которые стремятся вызывать ее включение в определённый момент во время движения затормаживания. Это дает возможность упростить другие механические детали аппарата и значительно улучшить способ их действия. Это относится в особенности к ранее упомянутому стопорному приспособлению, взаимодействующему с приспособлением для передачи поворотов от тормозного поршня гайке, каковое приспособление в известных уже конструкциях могло включаться и выключаться движением приводного приспособления. тогда как при предлагаемом изобретеНИИ оно всегда включено и действует в качестве увлекающего в движение (поводкового) органа при одном направлении вращения.

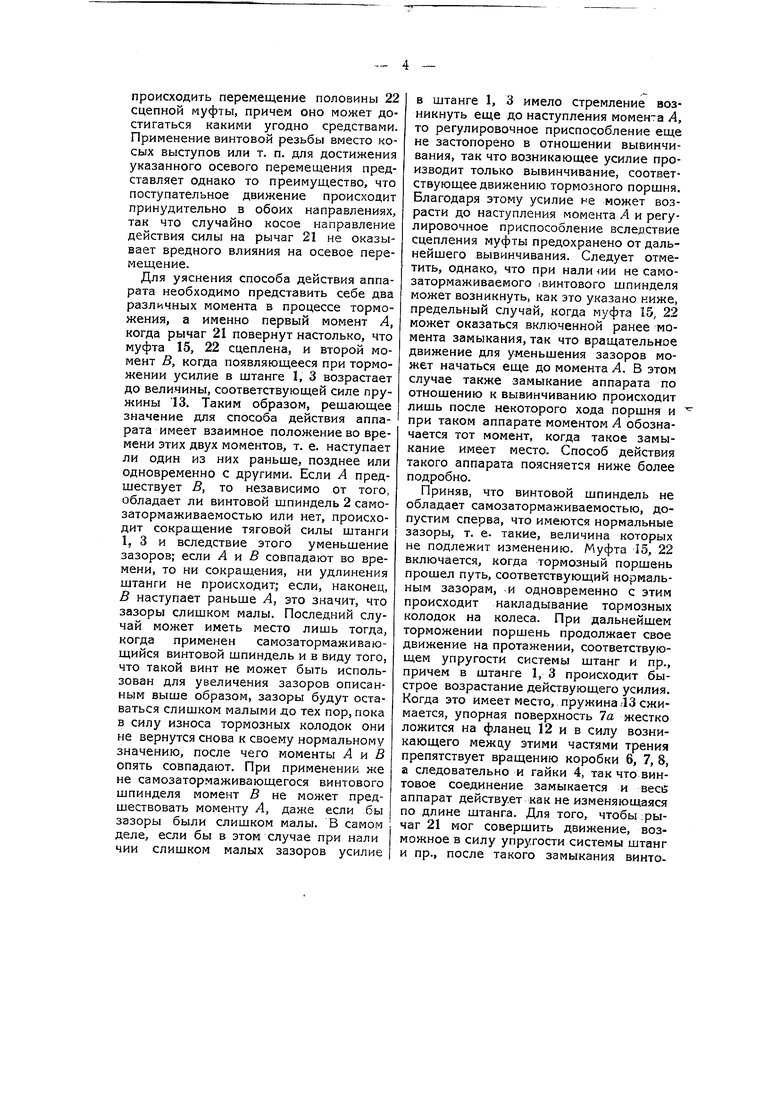

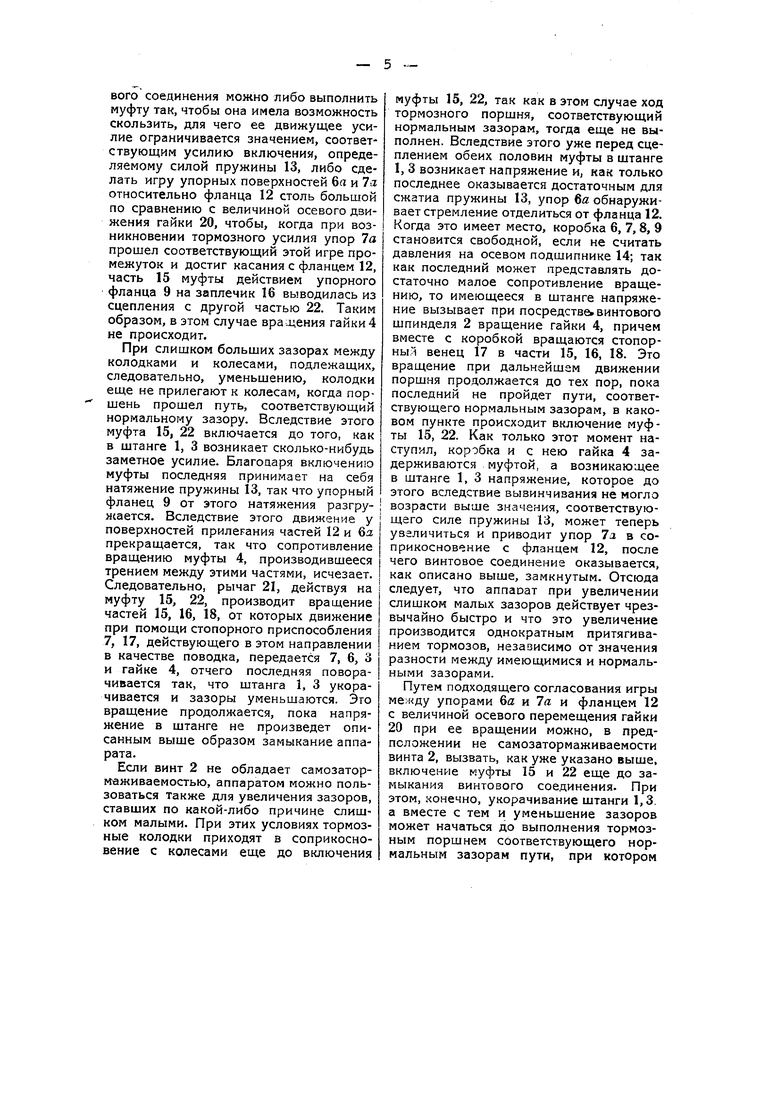

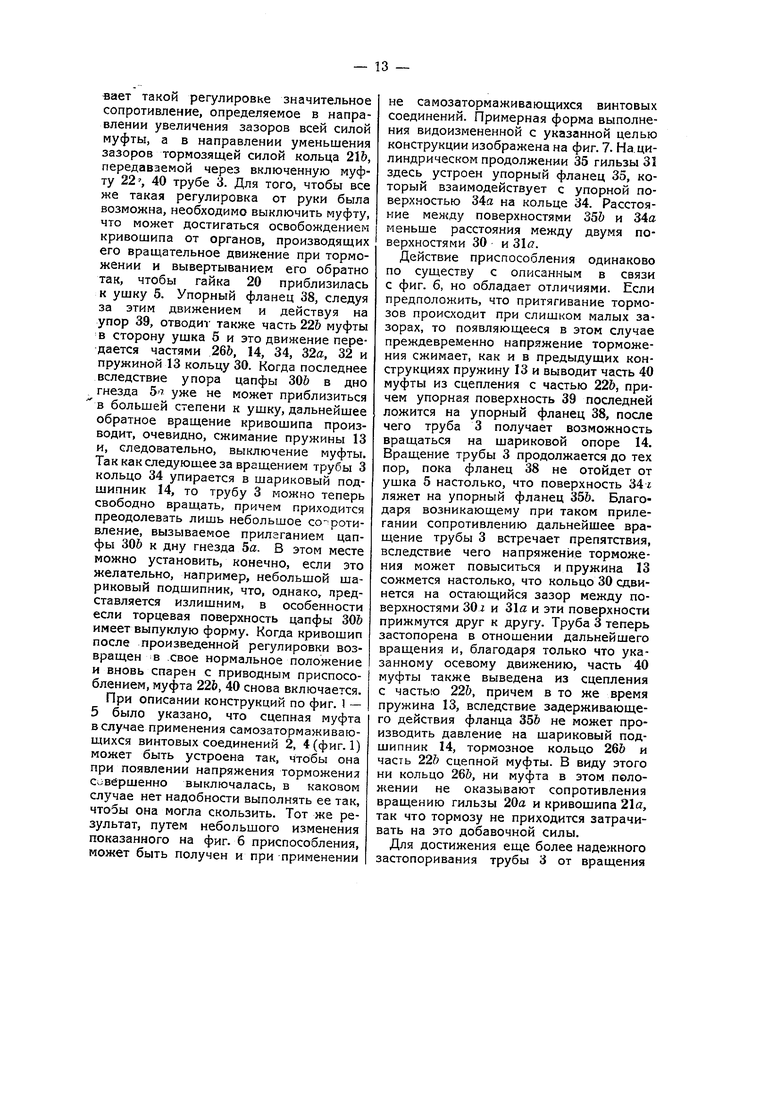

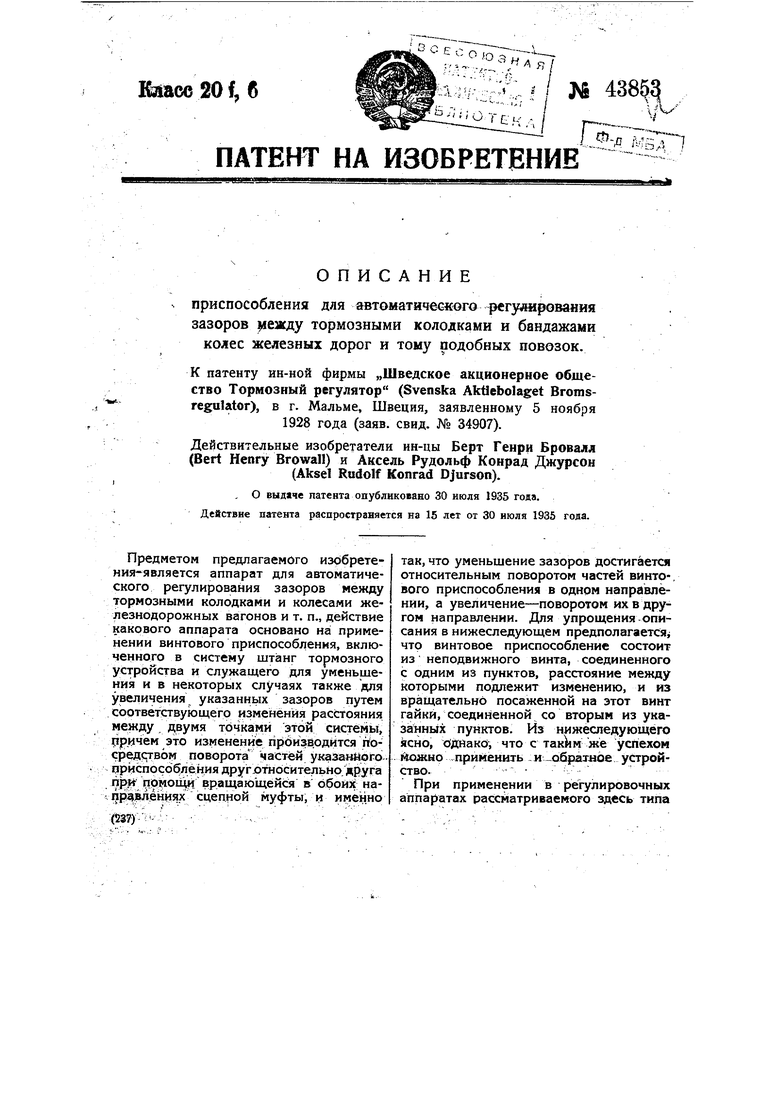

На чертеже представлены различные формы выполнения изобретения в применении к тяговой штанге, включенной в тормозную систему, с целью уменьшения и в некоторых случаях увеличения расстояния между двумя точками укрепления этой штанги, причем фиг. 1 изображает боковой вид аппарата, верх,няя половина которого показана в продольном разрезе; фиг. 2-поперечный разрез того ,же аппарата по линии АБ на фиг. 1; фиг. 3-7 относятся к далЬ; нейшим формам выполнения изобретения и представляют их в боковом виде и продольном разрезе аналогично фиг. 1. Штанга (в данном случае тягова| штанга), в которую введено регулиро-. вочное приспособление, мыслится состоящей из двух частей, из коих часть I подходящим образом соединена с вяН товым шпинделем 2, а другая часть образована трубой 3, внутри KOTOJ O этот шпиндель может телескопически перемещаться и с которой скрёпп&нй: окружающая шпиндель гайка 4. Труба 3 снабжена гильзообразным продолжением, внутри которого заключены указанные ниже части регулировочного приспособления, и весь механизм снабжен на одном конце укрепительным ушком 5. Подобное же укрепительное ушко предусмотрено также у другого конца штанги 1 (на чертеже оно не показано).

Окружающая механизм коробка cop стоит, согласно фиг. 1, из трех частей§ а именно из концевой части 6, жестко скрепленной с трубообразной частью 3 и снабженной внутри упорной поверхностью ба, назначение которой будет выяснено ниже, из промежуточной части 7, имеющей внутри обращенную к упорной поверхности бя подобную же поверхность 7а, а у противоположного конца образующей стопорный зубчатый конец 7Ь и, наконец, из упорного фланца 9, устроенного у внешнего конца стакана 8 на промежуточной части 7.

Укрепительное ушко 5 соединено подходящим образом с винтом 10, имеющим продолжение в виде штанги 11, проходящей внутри коробки аппарата и несущей на внутреннем конце фланец 12, периферическая часть которого заключена между двумя указанными выше упорными поверхностями, но с небольшой игрой, величина которой допускает некоторое осевое перемещение этих упорных поверхностей относительно фланца.

Штанга 11 внутри аппарата окружена сравнительно сильной и находящейся всегда в напряженном состоянии пружиной 13, которая упирается одним концом во фланец 12, а другим концом (при посредстве осевого шарикового подшипника 14) в колоколообразную замыкающую часть 15, образующую одну из половин предпочтительно конической фрикционной муфты и снабженную придатком 16 для взаимодействия с упорным фланцем 9.

Внутри аппарата предусмотрено кроме того снабженное стопорными зубцами кольцо 17, соединенное с замыкающей частью 15 таким образом, что оно может перемещаться по отношению к ней в осевом направлении, но при ее вращении увлекается принудительно в совместное вращательное движение. С этой целью замыкающая часть 15 может быть снабжена гильзообразным, окружающим

кольцо 17, продолжением 18, в котором имеются осевые вырезы 18а, захватывающие выступы 17а кольца 17. Стопорные зубцы как на кольце 17, так и на стопорном зубчатом венце 76 имеют клиновидную форму с прямыми концами и таким наклоном, что они приходят в принудительное сцепление, когда кольцо 17 вращается в направлении, соответствующем навинчиванию гайки 4 на шпиндель 2, т. е. уменьшению расстояния между точками, к которым укреплены части 1, 3 штанги, тогда как при вращении кольца в противоположном направлении зубцы скользят свободно друг по другу. Между кольцом 17 и внутренним заплечиком у замыкающей части 15 вставлена пружина 19, стремящаяся удерживать зубцы в постоянном сцеплении. Эта пружина значительно слабее пружины 13.

На винте 10 имеется гайка 20, соединенная с рычагом 21 и устроенная в виде второй половины 22 конической фрикционной муфты, взаимодействующей с указанной уже выше конической поверхностью 15. Рычаг 21 соединяется известным уже образом с подходящей частью системы штанг тормозного прибора, так что при возвратно-поступательных движениях тормозного поршня этот рычаг приводится в качательное движение вокруг винта 10. Это качательное движение плеча 21 должно быть таким, чтобы при движении тормозного поршня в сторону притягивания колодок к колесам гайка 20 поворачивалась в направлении, при котором обе половины 15, 22 сцепной муфты вследствие осевого перемещения гайки 20 приходили в сцепление. При движении же тормозного поршня в сторону отпускания колодок гайка вращается, конечно, в обратном направлении, вследствие чего происходит расцепление муфты.

Надо заметить, что соединение между частями 10 и 20 не должно иметь обязательно форму винтового зацепления, вместо которого возможно также применение взаимодействующих наклонных поверхностей иного рода, например, поверхностей на противолежащих друг др угу выступах. Существенным является всегда то, что при повороте рычага 21 вокруг продольной оси аппарата должно

происходить перемещение половины 22 сцепной муфты, причем оно может достигаться какими угодно средствами. Применение винтовой резьбы вместо косых выступов или т. п. для достижения указанного осевого перемещения представляет однако то преимущество, что поступательное движение происходит принудительно в обоих направлениях, так что случайно косое направление действия силы на рычаг 21 не оказывает вредного влияния на осевое перемещение.

Для уяснения способа действия аппарата необходимо представить себе два различных момента в процессе торможения, а именно первый момент А, когда рычаг 21 повернут настолько, что муфта 15, 22 сцеплена, и второй момент В, когда появляющееся при торможении усилие в щтанге 1, 3 возрастает до величины, соответствующей силе пружины 13. Таким образом, рещающее значение для способа действия аппарата имеет взаимное положение во времени этих двух моментов, т. е. наступает ли один из них раньще, позднее или одновременно с другими. Если А предществует В, то независимо от того, обладает ли винтовой шпиндель 2 самозатормаживаемостью или нет, происходит сокращение тяговой силы штанги 1, 3 и вследствие этого уменьшение зазоров; если А и В совпадают во времени, то ни сокращения, ни удлинения штанги не происходит; если, наконец, В наступает раньше А, это значит, что зазоры слишком малы. Последний случай может иметь место лищь тогда, когда применен самозатормаживающийся винтовой шпиндель и в виду того, что такой винт не может быть использован для увеличения зазоров описанным выше образом, зазоры будут оставаться слишком малыми до тех пор, пока в силу износа тормозных колодок они не вернутся снова к своему нормальному значению, после чего моменты А и В опять совпадают. При применении же не самозатормаживающегося винтового шпинделя момент В не может предшествовать моменту А, даже если бы зазоры были слишком малы. В самом деле, если бы в этом случае при нали чии слишком малых зазоров усилие

в штанге 1, 3 имело стремление возникнуть еще до наступления момен а А, то регулировочное приспособление еще не застопорено в отношении вывинчивания, так что возникающее усилие производит только вывинчивание, соответствующее движению тормозного поршня. Благодаря этому усилие не может возрасти до наступления момента А и регулировочное приспособление вследствие сцепления муфты предохранено от дальнейшего вывинчивания. Следует отметить, однако, что при наличии не самозатормаживаемого .винтового шпинделя может возникнуть, как это указано ниже, предельный случай, когда муфта 15, 22 может оказаться включенной ранее момента замыкания, так что вращательное движение для уменьшения зазоров может начаться еще до момента А. В этом случае также замыкание аппарата по отношению к вывинчиванию происходит лишь после некоторого хода поршня и при таком аппарате моментом Л обозначается тот момент, когда такое замыкание имеет место. Способ действия такого аппарата поясняется ниже более подробно.

Приняв, что винтовой шпиндель не обладает самозатормаживаемостью, допустим сперва, что имеются нормальные зазоры, т. е. такие, величина которых не подлежит изменению. Муфта 15, 22 включается, когда тормозный поршень прошел путь, соответствующий нормальным зазорам, -и одновременно с этим происходит накладывание тормозных колодок на колеса. При дальнейшем торможении поршень продолжает свое движение на протажении, соответствующем упругости системы штанг и пр., причем в штанге 1, 3 происходит быстрое возрастание действующего усилия. Когда это имеет место,.пружина.13 сжимается, упорная поверхность 7а жестко ложится на фланец 12 и в силу возникающего между этими частями трения препятствует вращению коробки 6, 7, 8, а следовательно и гайки 4, так что винтовое соединение замыкается и весе аппарат действует как не изменяющаяся по длине штанга. Для того, чтобы ;рычаг 21 мог совершить движение, возможное в силу упругости системы штанг и пр., после такого замыкания винтового соединения можно либо выполнить муфту так, чтобы она имела возможность скользить, для чего ее движущее усилие ограничивается значением, соответствующим усилию включения, определяемому силой пружины 13, либо сделать игру упорных поверхностей 6я и 7а относительно фланца 12 столь большой по сравнению с величиной осевого движения гайки 20, чтобы, когда при возникновении тормозного усилия упор 7а прошел соответствующий этой игре промежуток и достиг касания с фланцем 12, часть 15 муфты действием упорного фланца 9 на заплечик 16 выводилась из сцепления с другой частью 22. Таким образом, в этом случае вращения гайки 4 не происходит.

При слишком больщих зазорах между колодками и колесами, подлежащих, следовательно, уменьшению, колодки еще не прилегают к колесам, когда поршень прошел путь, соответствующий нормальному зазору. Вследствие этого муфта 15, 22 включается до того, как в штанге 1, 3 возникает сколько-нибудь заметное усилие. Благодаря включению муфты последняя принимает на себя натяжение пружины 13, так что упорный фланец 9 от этого натяжения разгружается. Вследствие этого движение у поверхностей прилегания частей 12 и 6д прекращается, так что сопротивление вращению муфты 4, производившееся трением между этими частями, исчезает. Следовательно, рычаг 21, действуя на муфту 15, 22, производит вращение частей 15, 16, 18, от которых движение при помощи стопорного приспособления 7, 17, действующего в этом направлении в качестве поводка, передается 7, 6, 3 и гайке 4, отчего последняя поворачивается так, что штанга 1, 3 укорачивается и зазоры уменьшаются. Это вращение продолжается, пока напряжение в штанге не произведет описанным выше образом замыкание аппарата.

Если винт 2 не обладает самозатормаживаемостью, аппаратом можно пользоваться Также для увеличения зазоров, ставших по какой-либо причине слишком малыми. При этих условиях тормозные колодки приходят в соприкосновение с колесами еще до включения

муфты 15, 22, так как в этом случае ход тормозного поршня, соответствующий нормальным зазорам, тогда еще не выполнен. Вследствие этого уже перед сцеплением обеих половин муфты в штанге 1, 3 возникает напряжение и, как только последнее оказывается достаточным для сжатиа пружины 13, упор 6а обнаруживает стремление отделиться от фланца 12. Когда это имеет место, коробка 6, 7,8, 9 становится свободной, если не считать давления на осевом подшипнике 14; так как последний может представлять достаточно малое сопротивление вращению, то имеющееся в щтанге напряжение вызывает при посредстве винтового шпинделя 2 вращение гайки 4, причем вместе с коробкой вращаются стопорный венец 17 в части 15, 16, 18. Это вращение при дальнейшем движении поршня продолжается до тех пор, пока последний не пройдет пути, соответствующего нормальным зазорам, в каковом пункте происходит включение муфты 15, 22. Как только этот момент наступил, коробка и с нею гайка 4 задерживаются муфтой, а возникающее в штанге 1, 3 напряжение, которое до этого вследствие вывинчивания не могло возрасти выше значения, соответствующего силе пружины 13, может теперь увгличиться и приводит упор 7а в соприкосновение с фланцем 12, после чего винтовое соединение оказывается, как описано выше, замкнутым. Отсюда следует, что аппарат при увеличении слишком малых зазоров действует чрезвычайно быстро и что это увеличение производится однократным притягиванием тормозов, независимо от значения разности между имеющимися и нормальными зазорами.

Путем подходящего согласования игры ме;«ду упорами 6а и 7а и фланцем 12 с величиной осевого перемещения гайки 20 при ее вращении можно, в предположении не самозатормаживаемости винта 2, вызвать, как уже указано выше, включение муфты 15 и 22 еще до замыкания винтового соединения. При этом, конечно, укорачивание штанги 1,3. а вместе с тем и уменьшение зазоров может начаться до выполнения тормозным поршнем соответствующего нормальным зазорам пути, при котором

пррисходит замыкание аппарата по отношению к вывинчиванию и зазор должен быть равен нулю, т. е. тормозные колодки должны прилегать вплотную к колесам. Благодаря тому, что муфта вышеописанным образом включается слишком рано, уменьшение зазоров аппаратом можно умножить для каждого торможения, не опасаясь появления слишком малых зазоров. В самом деле, слишком большое уменьшение зазоров перед моментом замыкания аппарата вызывает касание тормозных колодок с колесами до этого момента. Преждевременно возникающее при этом напряжение в штанге 1, 3 имеет следствием, что часть 15 муфты упорным фланцем 9 оттягивается в сторону расцепления с частью 22, после чего происходит вывинчивание или уменьшение зазора указанным ниже способом, так что получается выравнивание слишком большого в этом случае уменьшения зазора. Отсюда следует, что аппарат, будучи применяем для уменьшения больших зазоров, действует очень быстро, а практическим результатом этого является то обстоятельство, что можно исправить слишком большие зазоры, доведя их до нормального значения посредством небольшего числа торможений или даже, в случае не слишком больших разностей однократным торможением.

Если в этом случае (т. е. когда муфта приходит в положение сцепления еще до момента замыкания) предположить, что зазоры уменьшились слишком значительно, то вследствие появления напряжения в штанге 1, 3 непосредственно при касании тормозными колодками колес часть 15 муфты оттягивается из сцепления с частью 22, причем одновре менно упор 6й удаляется от фланца 12 и рабочий процесс аппарата происходит таким же образом, как это описано выше, применительно к увеличению зазоров; при своем дальнейшем вращении, сопровождающемся осевым перемещением, часть 22 муфты приводится сноза в сцепление с частью 15, а последняя не может быть выведена из сцепления напряжением в штанге потому, что упор 7(2 прилегает к фланцу 12, в виду чего происходит окончательное ззмы

кание аппарата по отношению к дальнейшему удлинению.

При таком замыкании аппарата по отношению к дальнейшему удлинению, например, после происшедшего увеличения зазоров, давление пружины 13 описанным выше способом разгружается у поверхностей прилегания между частями 16 и 9 и вместо этого воспринимается муфтой 15, 22, так что прилегание между частями 7 и 12 у поверхности Та при появлении растягивающего напряжения в штанге 1, 3 происходит с большей силой (полное напряжение без вычета силы пружины), вследствие чего достигается более энергичное действие замыкания.

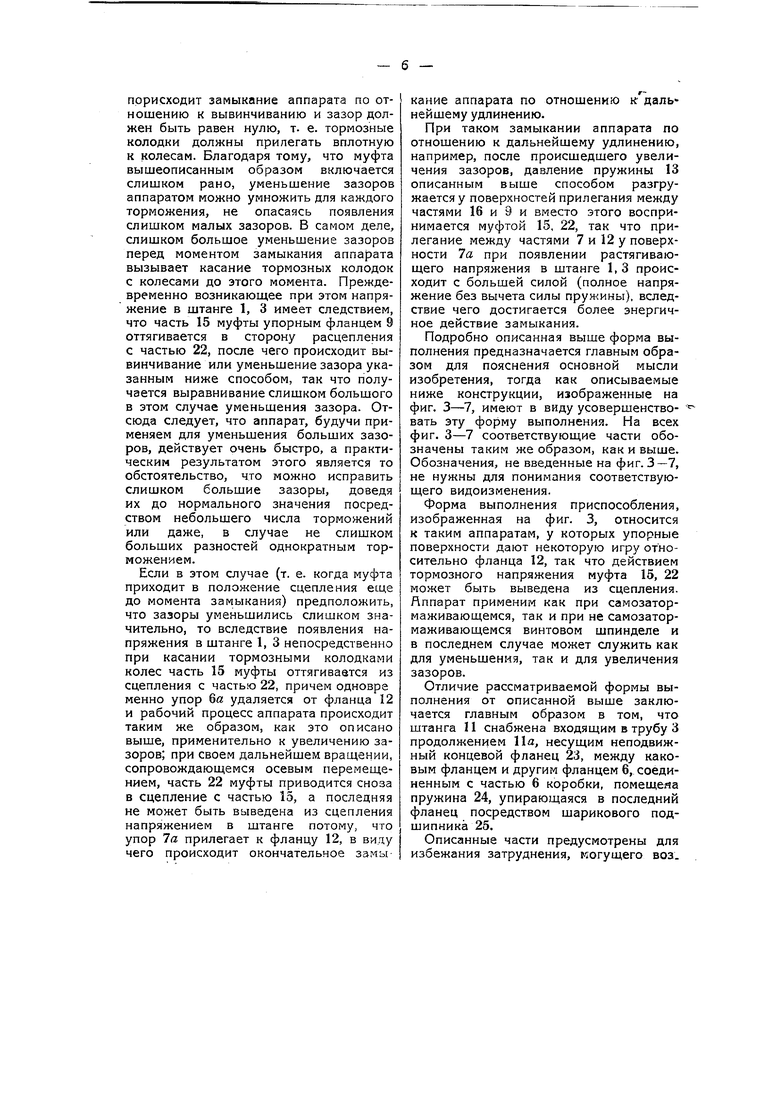

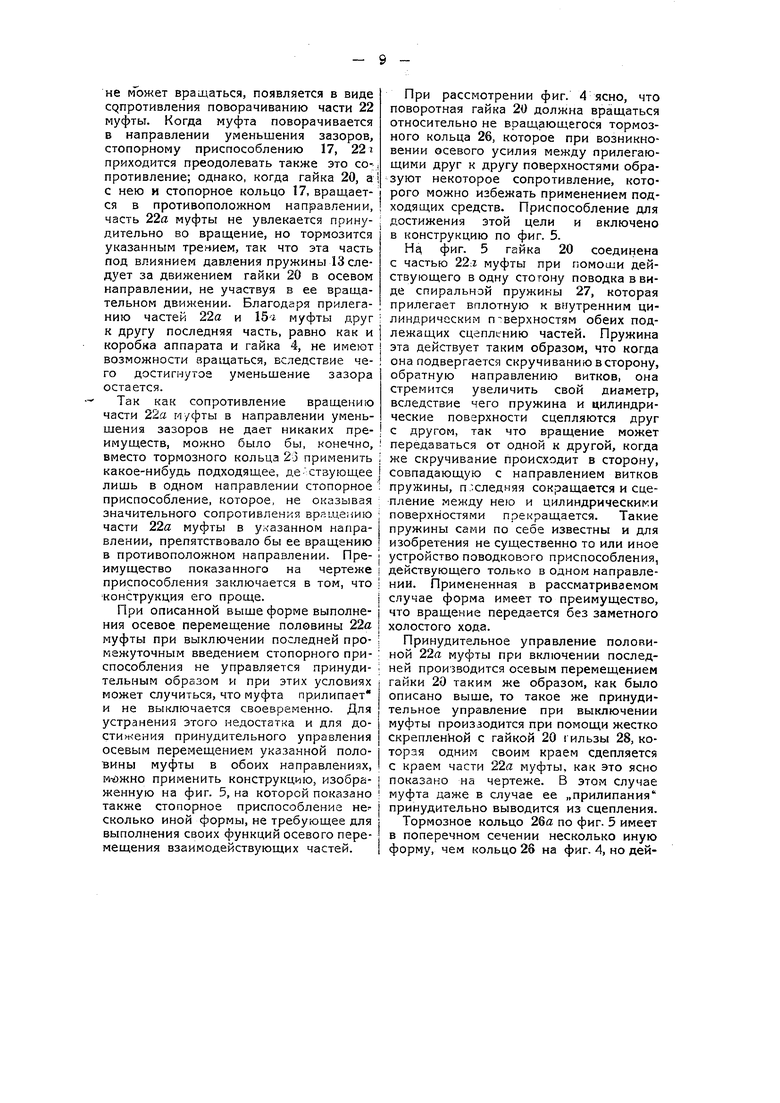

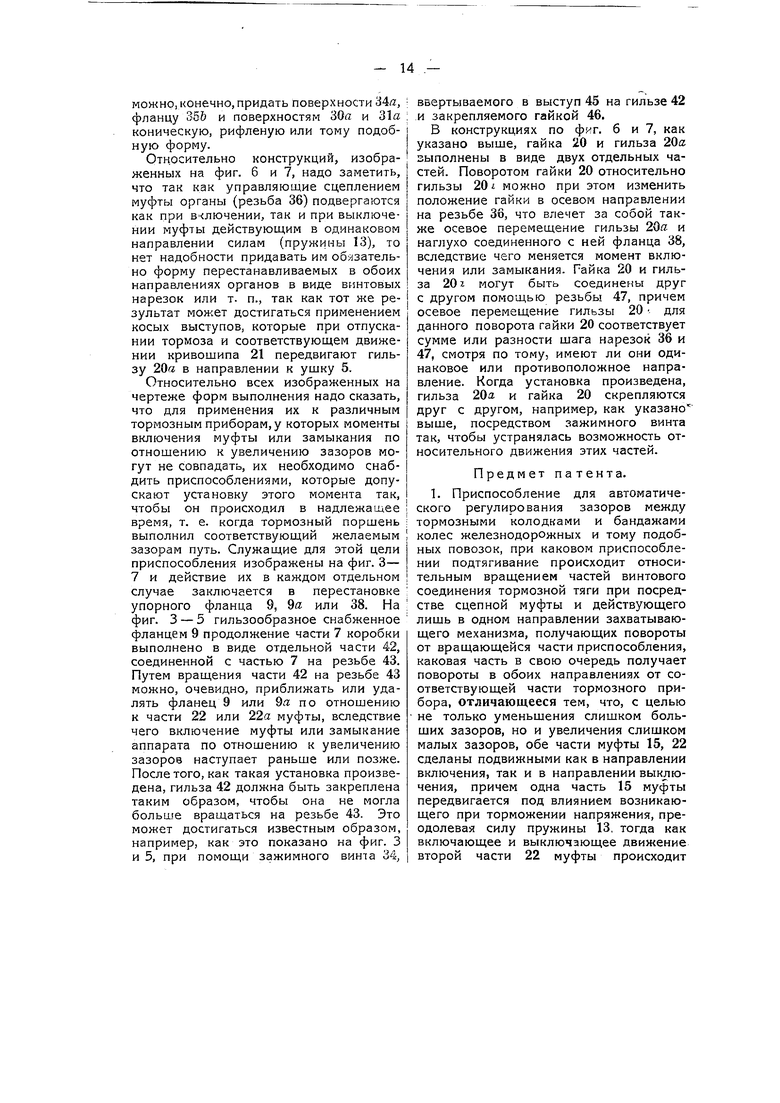

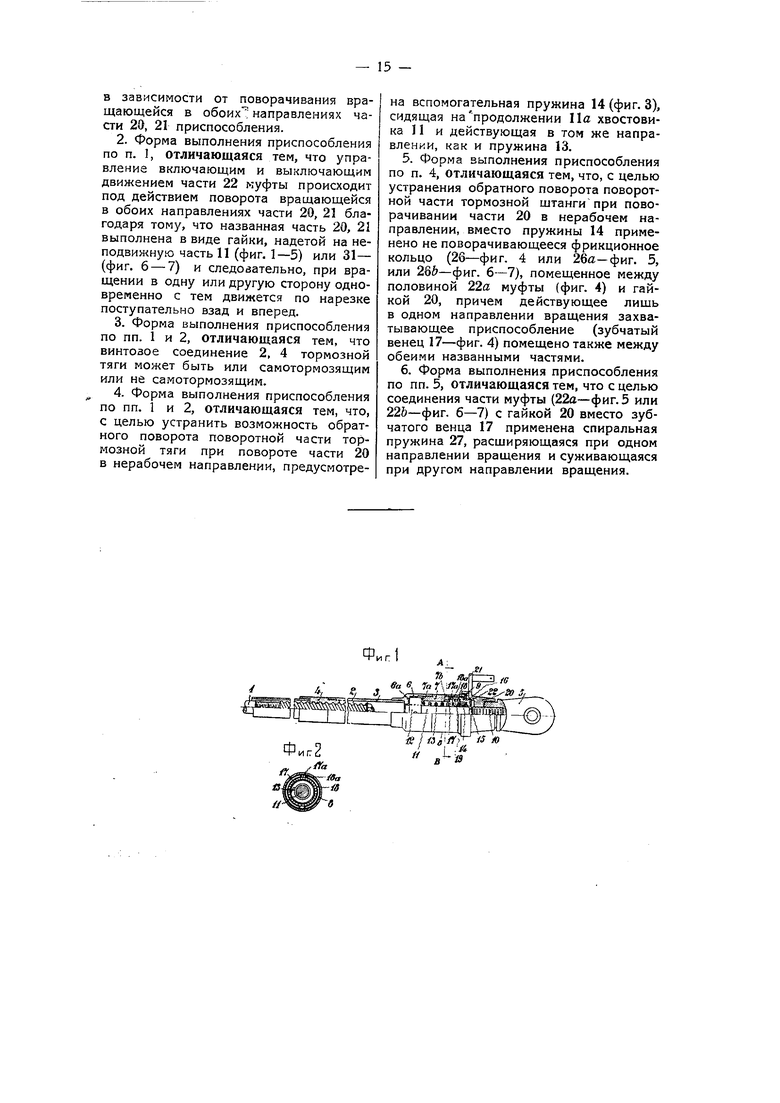

Подробно описанная выше форма выполнения предназначается главным образом для пояснения основной мысли изобретения, тогда как описываемые ниже конструкции, изображенные на фиг. 3-7, имеют в виду усовершенствовать эту форму выполнения. На всех фиг. 3-7 соответствующие части обозначены таким же образом, как и выше. Обозначения, не введенные на фиг. 3-7, не нужны для понимания соответствующего видоизменения.

Форма выполнения приспособления, изображенная на фиг. 3, относится к таким аппаратам, у которых упорные поверхности дают некоторую игру относительно фланца 12, так что действием тормозного напряжения муфта 15, 22 может быть выведена из сцепления. Аппарат применим как при самозатормаживающемся, так и при не самозатормаживающемся винтовом шпинделе и в последнем случае может служить как для уменьшения, так и для увеличения зазоров.

Отличие рассматриваемой формы выполнения от описанной выше заключается главным образом в том, что штанга 11 снабжена входящим в трубу 3 продолжением а, несущим неподвижный концевой фланец 23, между каковым фланцем и другим фланцем 6, соединенным с частью 6 коробки, помещена пружина 24, упирающаяся в последний фланец посредством шарикового подшипника 25.

Описанные части предусмотрены для избежания затруднения, могущего воз.

никать при применении аппарата по фиг. 1 у таких тормозных приборов, у которых даже при опущенном тормозе существует некоторой небольшое начапьное напряжение в системе штанг. Такое напряжение может вызываться, например, приделанными к тормозным колодкам пружинами, которые служат для того, чтобы при отпущенных тормозах удерживать колодки на некотором расстоянии от колесе целью устранения изнашивания при скольжении колодок. Понятно, что это начальное напряжение, как и самое тормозное напряжение, стремится расцепить муфту 15-22 и вызвать у аппаратов с не самозатормаживающимися винтами вывинчивание, гак что пружина 13 должна быть, конечно, выбрана такой силы, чтобы это не могло иметь места. В этом случае аппарат по фиг. 1, выполненный так, что опорные поверхности имеют игру относительно фланца 12, будет действовать спедующим образом. Во время процесса торможения часть 22 муфты вращается, смещаясь в то же время в сторону фланца 12 и, пока напряжение торможения еще не наступило, часть 15 муфты следует за движениями части 22 (эта функция имеет место при аппаратах с незатормаживающимися винтами обычно при каждом торможении, а при аппаратах с самозатормаживающими винтами только при слишком больших зазорах). Благодаря сцеплению муфты фланец 9 разгружен от давления пружины 13, но этот фланец прилегает к заплечику 16 с силой, требуемой для выравнивания вышеуказанного начального напряжения. Это прилегание об условливзет некоторое трение между частью 15, 16 муфты и соединенным с гайкой 4 упорным фланцем 9, вследствие чего гайка 4, пока муфта находится в сцеплении но упор 7а еще не при лел в соприкосновение с фланцем 12, стремится следовать за вращательным движением муфты в обоих направлениях. Это стремление не является вредним, пока муфта вращается в направлении уменьшения зазоров, так как коробка 9, 8, 7, 6 и гайка 4 принуждены участвовать во вращательном движении благодаря поводковому приспособлению 17, 18. При вращении же муфты в другом направлении коробка и гайка не должны участвовать в этом движении и их стремлению следовать за вращением муфты необходимо препятствовать для того, чтобы произведенное уменьшение зазора не могло быть уничтожено соответствующим поворачиванием на винте в обратную сторэну.

Действие аппарата по фиг. 3 в основном совпадает с действием аппарата по фиг. 1 При расцепленной муфте упор 6а прилегает к фланцу 12, прижимаясь к нему совокупным действием усилий пружин 13 и 24. Когда муфта приходит в сцепление, сипа пружины 13, как указано выше, перестает действовать на упорный фланец 9 и вследствие этого происходит разгрузка от этой силы упора Qa, который, однако, все же продолжает прижиматься к фланцу 12 с силою пружины 24. Сила пружины 24, по величина может быть того же порядка, как и сила пружины 13, так что она может уничтожить случайное начэльное напряжение в системе штанг и, тем не менее, упорнзя поверхность может прижиматься к фланцу 12 с такой силой, чтобы достигалось некоторое сопротивление вращению. Если муфта 15-22 устроена таким образом, что она может скользить, то само собою разумеется, ее вращающее усилие должно быть столь большим, чтобы оно могло также преодолеть это сопротивление вращению, когда должно иметь место уменьшение зазора. Пока муфта находится в сцеплении, но тормозное торможение еще не наступило, упорный фланец 9 не может таким образом действовать на заплечик 16 под влиянием начального напряжения тормозной системы и стремление коробки участвовать во вращательном движении муфты в обоих направлениях в этом случае, следовательно, устраняется, как будто было введено принудительно действующее сопротивление нежелательному обратному вывинчиванию гайки и коробки. Этим устраняются недостатки аппарата по фиг. 1 в указанном отношении.

С приме ;ением добавочной пружины связана, однако, некоторая опасность, а именно в том случае, когда поводковое приспособление 17, 18 или пружина 13 по какой-либо причине перестают выполнять свою функцию. При аппарате по фиг. 1 во всяком случае муфта 15,. 22, а следовательно и упор 16 сдвигаются в сторону фланца 12, так что при возникновении тормозного напряжения упор Та подводится к этому фланцу и замыкает аппарат по отноше нию к вывинчиванию. Единственным следствием этого могло бы быть, что автоматическая регулировка перестала бы действовать и аппарат стал бы работать как жесткая штанга. При аппарате же по фиг. 3 тормозное напряжение в таком случае должно сперва сжать пружину 24, но когда это произойдет, упорная поверхность 6я оттягивается от фланца 12 и коробка может после этого свободно вращаться, так как она опирается только на шариковый подшипник 25. Следствием этого явилось бы вывинчивание аппарата настолько, насколько это позволяло бы винтовое соединение 2, 4 (фиг. 1), что может привести к тому, что поршень достигнет своего конечного положения, в то время как тормозяш,ее усилие не возникает, т. е. торможение не происходит.

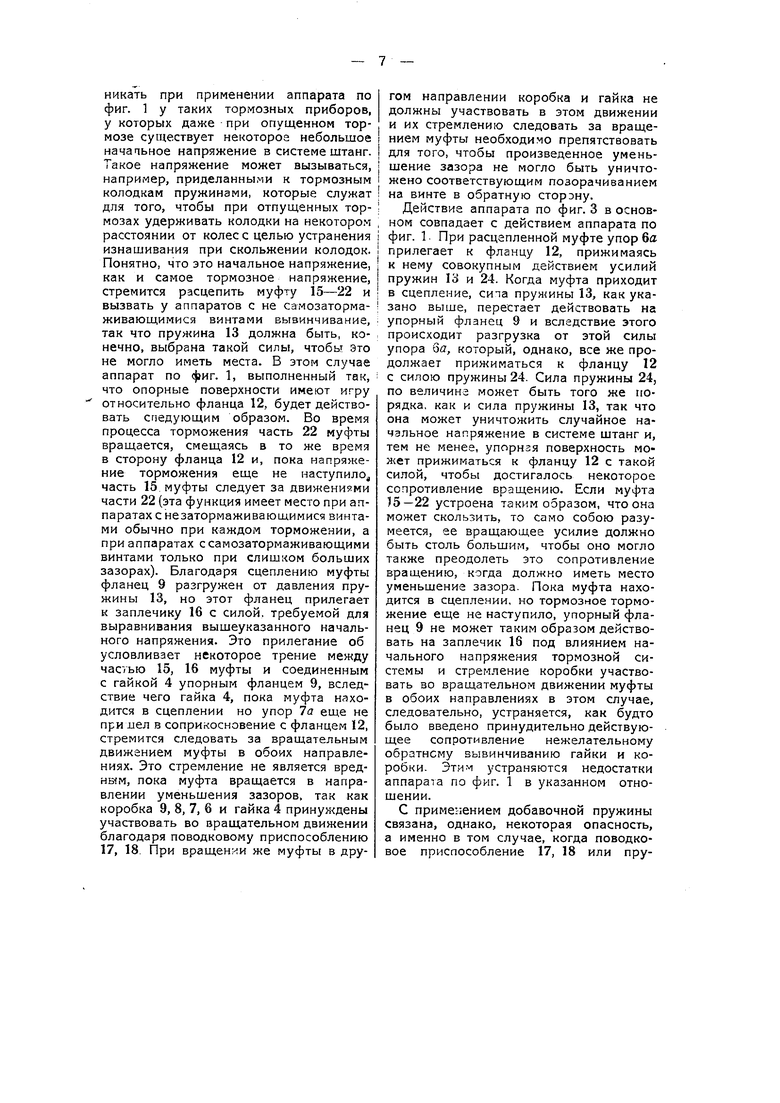

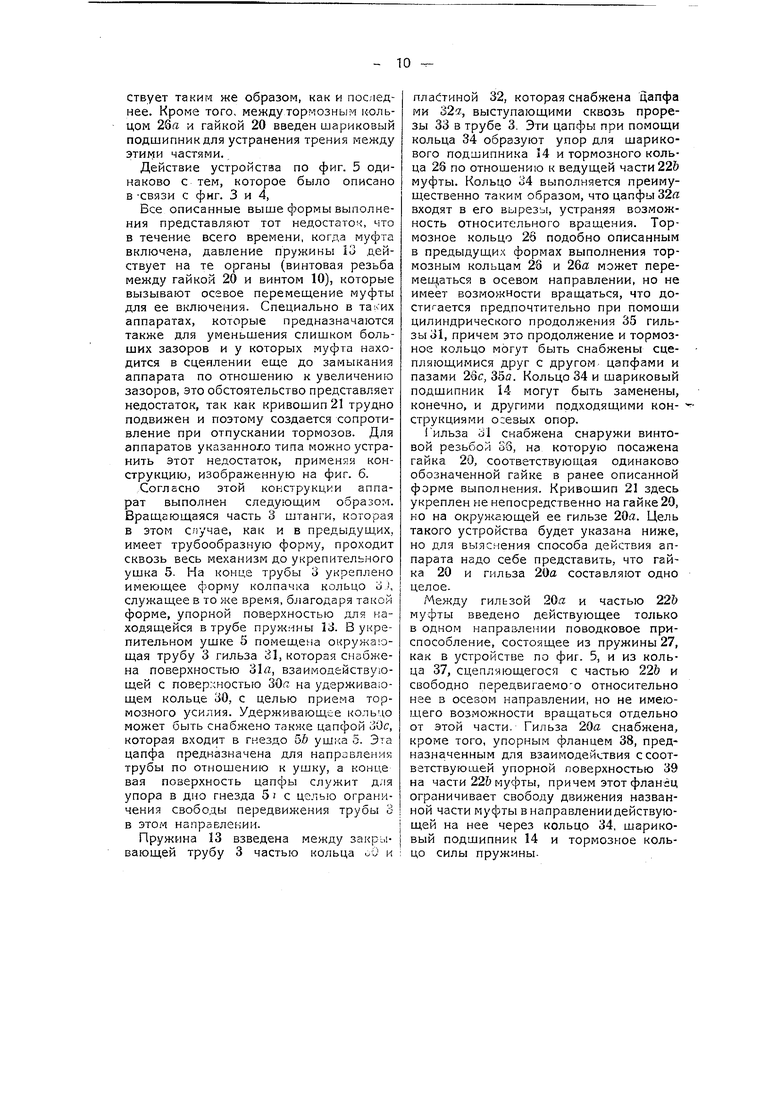

Для устранения этой опасности можно пользоваться конструкцией, изображенной на фиг. 4 или 5, при которой муфта находится заранее в сцепленном положении. Изображенное на фиг. 4 устройство подобно описанной выше форме выполнения, но имеет то отличие, что половина 22я муфты не соединена непосредственно с гайкой 20, но связана с ней при посредстве поводкового приспособления: в этом случае описанная применительно к фиг. 3 пружина 24 с относящимся к ней деталями может быть опущена.

Поводковое приспособление состоит в этом случае из снабженного стопорными зубцами кольца 17, укрепленного на гайке 20, например, при помощи шпонки и .паза, так что оно может скользить по гайке, но не может вращаться отдельно от нее, и из соответствующего венца 22 со стопорными зубцами на ведущей половине 22а муфты, взаимодействующей с ведомой половиной 15й, которая может перемещаться в осевом направлении относительно коробки аппарата, но не может выполнять

вращения по отношению к ней. то последнее соединение можно мыслить себе выполненным таким образом, что половина 15а муфты снабжена выс;тупающими планками 156, которые: могут скользить в соответствующих пазах коробки аппарата Ислужат в то же время упорами для находящегося в этой коробке фланца 9а, соответствующего 0)писанному выше флйнцу 9.. Следует заметить также, что между гайкой 20 и половиной 22 / муфты включено тормозное кольцо 23, которое каким-нибудь подходящим образом, например, при помощи шпонки и паза соединено со штангой 11 таким образом, что может перемещаться по ней в осевок направлении, но не может вращаться отдельно от нее.;

Действие аппарата при увеличении или уменьшении зазоров для этой формы выполнения в . общем .одинаково с тем, которое было описано в связи с фиг. 1. Очевидно, что и при аппаратах по фиг. 4 упорная поверхность 7а может передвигаться в .сторону фланца; 12, не подвергаясь действию тормозного напряжения, вследствие чего аппарат может быт-ь замкнут в отношении увеличения зазоров, как только му Ьта при торможении приближается в достаточной степени к .этому фланцу, рричем замыкание происходит следовательно независимо от TO.ro, функционирует ли стопорное приспособление или нет. Таким образом, неограниченное- увеличение зазоров в. случае, отказа от действия стопорного приспособления и при этом аппарате не может иметь места.

Противодействие стремлению коробки аппарата следовать за обратным вращением муфты в течение того времени, когда муфта ; включена, но тормозное усилие отсутствует, достигается при рассматриваемой, форме выполнения тем, что сила пружинь 13 при включенной муфте передается от ее половины 15 через вторую половину 22« и тормозн.ое кольцо 26 гайке 20. Сила пружины производит при эго1 энергичное сжиман ие всех поверхностей соприкосновения между этими, частями, так что между частью 22/, муфты и тормозным ксльцом 26 в это время появляется трение, которое, поскольку тор1юзнов кольцо

не может вращаться, появляется в виде сопротивления поворачиванию части 22 муфты. Когда муфта поворачивается в направлении уменьшения зазоров, стопорному приспособлению 17, 22 г приходится преодолевать также это сопротивление; однако, когда гайка 20, а с нею и стопорное кольцо 17, вращается в противоположном направлении, часть 22а муфты не увлекается принудительно во вращение, но тормозится указанным трением, так что эта часть под влиянием давления пружины 13 следует за движением гайки 20 в осевом направлении, не участвуя в ее вращательном движении. Благодаря прилеганию частей 22а и I5i муфты друг к другу последняя часть, равно как и коробка аппарата и гайка 4, не имеют возможности вращаться, вследствие чего достигнутое уменьшение зазора остается.

Так как сопротивление вращению части 22а муфты в направлении уменьшения зазоров не дает никаких преимуществ, можно было бы, конечно, вместо тормозного кольца 23 применить какое-нибудь подходящее, де-стзующее лишь в одном направлении стопорное приспособление, которое, не оказывая значительного сопротивления врящению части 22а муфты в указанном направлении, препятствовало бы ее вращению в противоположном направлении. Преимущество показанного на чертеже приспособления заключается в том, что конструкция его проще.

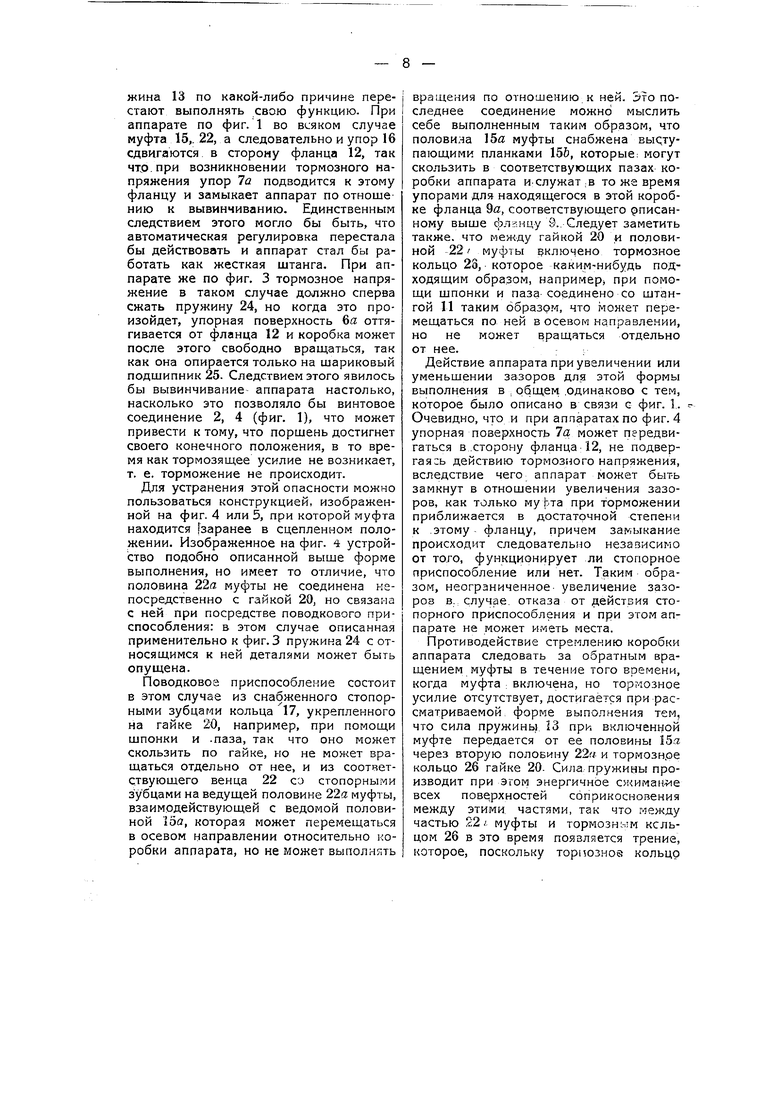

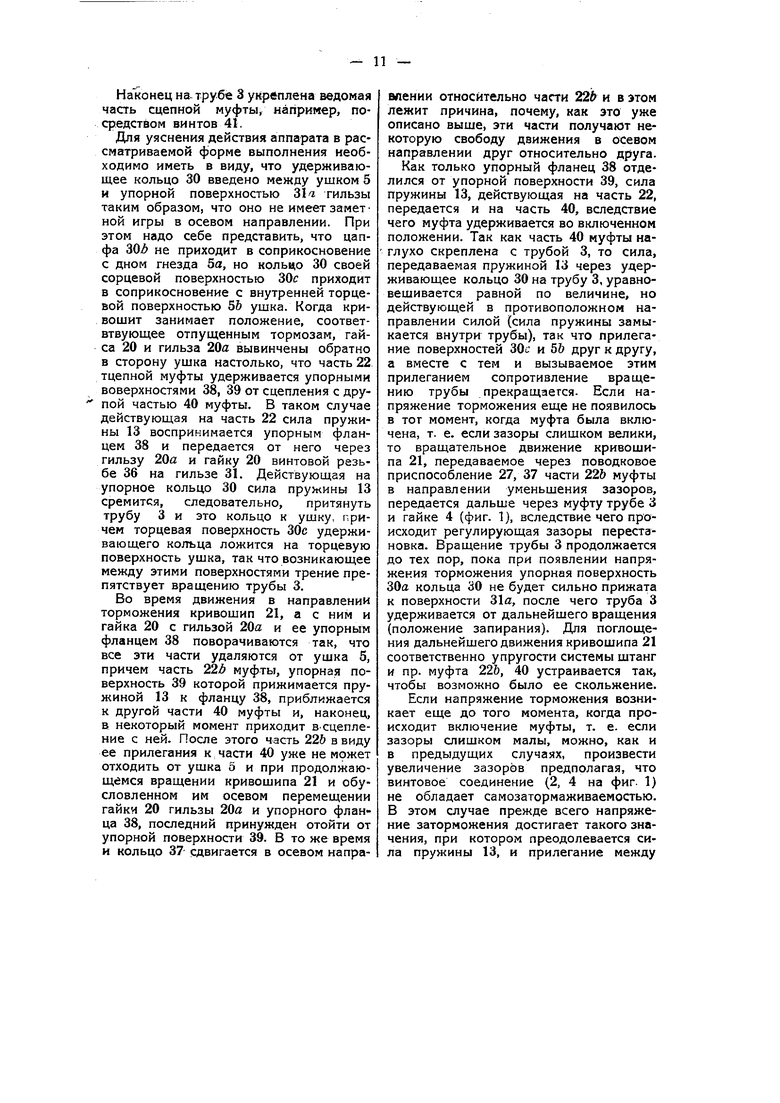

При описанной выше форме выполнения осевое перемещение половины 22а муфты при выключении последней промежуточным введением стопорного приспособления не управляется принудительным образом и при этих условиях может случиться, что муфта прилипает и не выключается своевременно. Для устранения этого недостатка и для достижения принудительного управления осевым перемещением указанной половины муфты в обоих направлениях, м-йжно применить конструкцию, изобргаженную на фиг. 5, на которой показано также стопорное приспособление не сколько иной формы, не требующее для выполнения своих функций осевого перемещения взаимодействующих частей.

При рассмотрении фиг. 4 ясно, что поворотная гайка 20 должна вращаться относительно не вращающегося тормозного кольца 26, которое при возникновении осевого усилия между прилегающими друг к другу поверхностями образуют некоторое сопротивление, которого можно избежать применением подходящих средств. Приспособление для достижения этой цели и включено в конструкцию по фиг. 5.

На фиг. 5 гайка 20 соединена с частью 22;Z муфты при помоши действующего в одну стотону поводка в виде спиральной пружины 27, которая прилегает вплотную к внутренним цилиндрическим поверхностям обеих подлежащих сцеплению частей. Пружина эта действует таким образом, что когда она подвергается скручиванию в сторону, обратную направлению витков, она стремится увеличить свой диаметр, вследствие чего пружина и цилиндрические поверхности сцепляются друг с другом, так что вращение может передаваться от одной к другой, когда же скручивание происходит в сторону, совпадающую с направлением витков пружины, последняя сокращается и сцепление между нею и цилиндрическими поверхностями прекращается. Такие пружины сами по себе известны и для изобретения не существенно то или иное устройство поводкового приспособления, действующего только в одном направлении. Примененная в рассматриваемом случае форма имеет то преимущество, что вращение передается без заметного холостого хода.

Принудительное управление половиной 22я муфты при включении последней производится осевым перемещением гайки 20 таким же образом, как было описано выше, то такое же принудительное управление при выключении муфты производится при помощи жестко скрепленной с гайкой 20 гильзы 28, которая одним своим краем сцепляется с краем части 22а муфты, как это ясно показано на чертеже. В этом случае муфта даже в случае ее „прилипания принудительно выводится из сцепления.

Тормозное кольцо 26а по фиг. 5 имеет в поперечном сечении несколько иную форму, чем кольцо 26 на фиг. 4, но действует таким же образом, как и пос;1еднее. Кроме того, между тормозным к-ольцом 26я и гайкой 20 введен шариковый подшипник для устранения трения между этими частями.

Действие устройства по фиг. 5 одинаково с тем, которое было описано в -связи с фиг. 3 и 4,

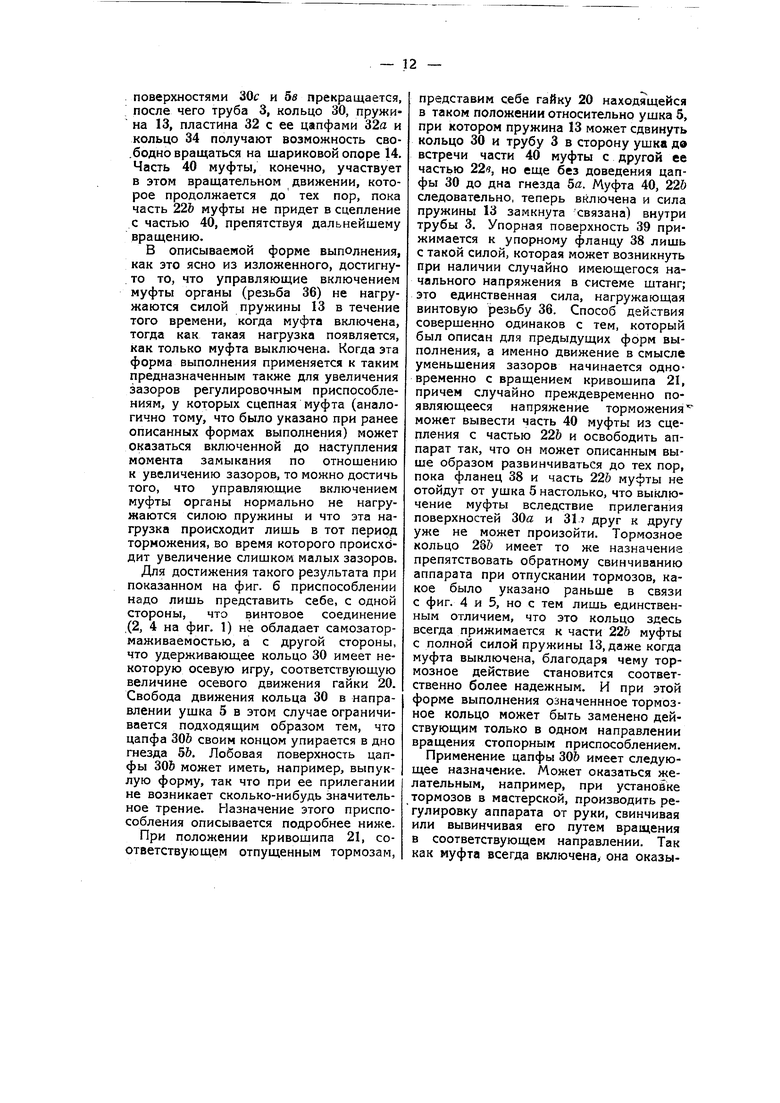

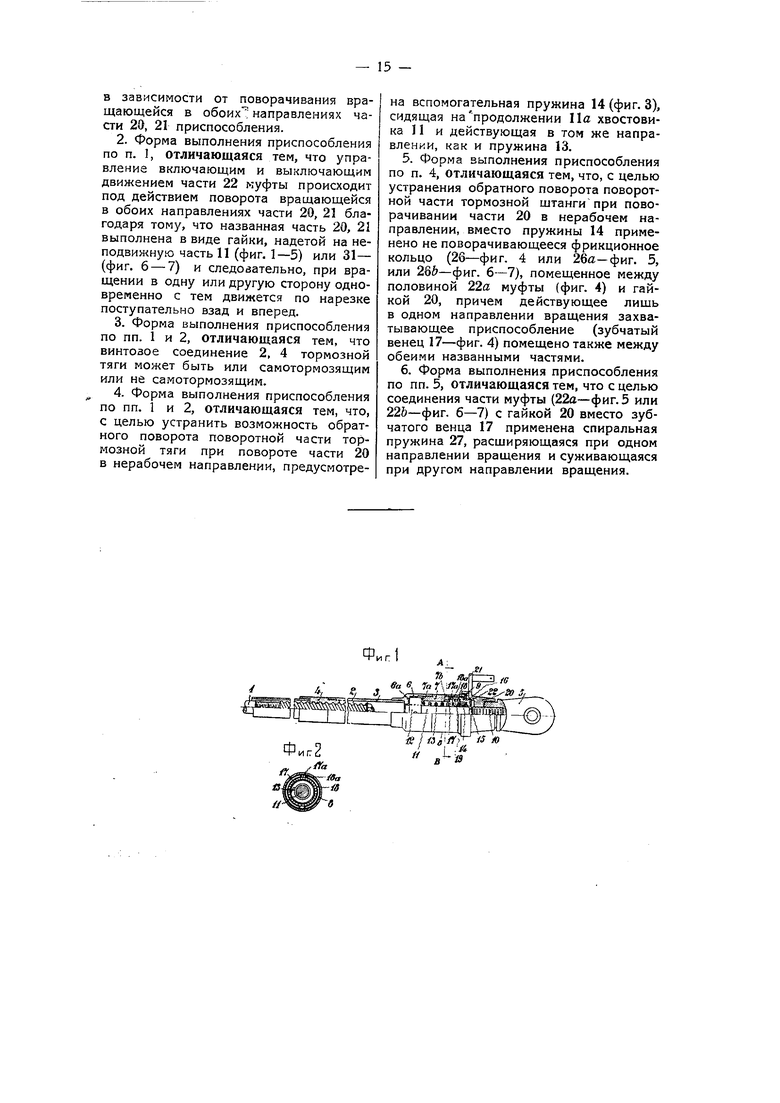

Бее описанные выше формы выполнения представляют тот недостаток, что в течение всего времени, когда муфта включена, давление пружины ГЗ действует на те органы (винтовая резьба между гайкой 20 и винтом 10), которые вызывают осевое перемеш,ение муфты для ее включения. Специально в таких аппаратах, которые предназначаются также для уменьшения слишком больших зазоров и у которых муфта находится в сцеплении еще до замыкания аппарата по отношению к увеличению зазоров, это обстоятельство представляет недостаток, так как кривошип 21 трудно подвижен и поэтому создается сопротивление при отпускании тормозов. Для аппаратов указанного типа можно устранить этот недостаток, применяя конструкцию, изображенную на фиг. 6.

.Согласно этой конструкции аппарат выполнен следуюш,им образом. Вращающаяся часть 3 штанги, которая в этом с 1учае, как и в предыдуш,их, имеет трубообразную форму, проходит сквозь весь механизм до укрепительного ушка 5. На конце трубы 3 укреплено имеющее форму колпачка кольцо и,, служащее в то же время, благодаря такой форме, упорной поверхностью для находящейся в трубе прух-снны 13. В укрепительном ушке 5 помеш,ена окружа;ощая трубу 3 гильза 31, которая снабжена поверхностью 31д, взаимодействующей с поверхностью 30л на удерживающем кольце 30, с целью приема тормозного усилия. Удерживающее кольцо может быть снабжено также цапфой 30с, которая входит в гнездо 5й ушка 5. Эта цапфа предназначена для направления трубы по отношению к ушку, а конце вая поверхность цапфы служит д;1я упора в дно гнезда 5 г с целью ограничения свободы передвижения трубы 3 в этом направлении.

Пружина 13 взведена между закрывающей трубу 3 частью кольца иО и

пластиной 32, которая снабжена цапфа ми 322, выступающими сквозь прорезы 33 в трубе 3. Эти цапфы при помощи кольца 34 образуют упор для шарикового подшипника 14 и тормозного кольца 28 по отношению к ведущей части 22& муфты. Кольцо о4 выполняется преимущественно таким образом, что цапфы 32л входят в его вырезы, устраняя возможность относительного вращения. Тормозное кольцо 26 подобно описанным в предыдущих формах выполнения тормозным кольцам 23 и 26а может перемеил,аться в осевом направлении, но не имеет возможности вращаться, что достигается предпочтительно при помощи цилиндрического продолжения 35 гильзы 31, причем это продолжение и тормозное кольцо могут быть снабжены сцепляющимися друг с другом цапфами и пазами 26с, 35а. Кольцо 34 и щариковый подщипник 14 могут быть заменены, конечно, и другими подходящими конструкциями осевых опор.

ильза 31 снабжена снаружи винтовой резьбой 33, на которую посажена гайка 20, соответствующая одинаково обозначенной гайке в ранее описанной форме выполнения. Кривошип 2 здесь укреплен не непосредственно на гайке 20, но на окрун ающей ее гильзе 20а. Цель такого устройства будет указана ниже, но для выяснения способа действия аппарата надо себе представить, что гайка 20 и гильза 20а составляют одно целое.

Между гильзой 20а: и частью 22& муфты введено действующее только в одном напраалении поводковое приспособление, состоящее из пружины 27, как в устройстве по фиг. 5, и из кольца 37, сцепляющегося с частью 22& и свободно передвигаемого относительно нее в осевом направлении, но не имеющего возможности вращаться отдельно от этой части. Гильза 20а снабжена, кроме того, упорным фланцем 38, предназначенным для взаимодействия с соответствующей упорной поверхностью 39 на части 22Ь муфты, причем этот фланец ограничивает свободу движения названной части муфты в направлении действующей на нее через кольцо 34, шариковый подщипник 14 и тормозное кольцо силы пружиныНаконец на-трубе 3 укреплена ведомая часть сцепной муфты, например, поqjeflCTBOM винтов 41.

Для уяснения действия аппарата в рассматриваемой форме выполнения необходимо иметь в виду, что удерживающее кольцо 30 введено между ушком 5 и упорной поверхностью 31 а гильзы таким образом, что оно не имеет заметной игры в осевом направлении. При этом надо себе представить, что цапфа ЗОд не приходит в соприкосновение с дном гнезда 5а, но кольцо 30 своей сорцевой поверхностью 30с приходит в соприкосновение с внутренней торцевой поверхностью 56 ушка. Когда кривошит занимает положение, соответвтвующее отпущенным тормозам, гайса 20 и гильза 20а вывинчены обратно в сторону ушка настолько, что часть 22 тцепной муфты удерживается упорными воверхностями 38, 39 от сцепления с друпой частью 40 муфты. В таком случае действуюш,ая на часть 22 сила пружины 13 воспринимается упорным фланцем 38 и передается от него через гильзу 20а и гайку 20 винтовой резьбе 36 на гильзе 31. Действующая на упорное кольцо 30 сила пружины 13 сремится, следовательно, притянуть трубу 3 и это кольцо к ушку, причем торцевая поверхность 30с удерживающего кольца ложится на торцевую поверхность ушка, так что возникающее между этими поверхностями трение препятствует вращению трубы 3.

Во время движения в направлении торможения кривошип 21, а с ним и гайка 20 с гильзой 20а и ее упорным фланцем 38 поворачиваются так, что все эти части удаляются от ушка 5, причем часть 22Л муфты, упорная поверхность 39 которой прижимается пружиной 13 к фланцу 38, приближается к другой части 40 муфты и, наконец, в некоторый момент приходит Всцепление с ней. После этого ч.эсть 22& в виду ее прилегания к части 40 уже не может отходить от ушка 5 и при продолжающемся вращении кривошипа 21 и обусловленном им осевом перемещении гайки 20 гильзы 20а и упорного фланца 38, последний принужден отойти от упорной поверхности 39. В то же время и кольцо 37 сдвигается в осевом направлении относительно части 22fr и в этом лежит причина, почему, как это уже описано выше, эти части получают некоторую свободу движения в осевом направлении друг относительно друга. Как только упорный фланец 38 отделился от упорной поверхности 39, сила пружины 13, действующая на часть 22, передается и на часть 40, вследствие чего муфта удерживается во включенном положении. Так как часть 40 муфты наглухо скреплена с трубой 3, то сила, передаваемая пружиной 13 через удерживающее кольцо 30 на трубу 3, уравновешивается равной по величине, но действующей в противоположном направлении силой (сила пружины замыкается внутри трубы), так что прилегание поверхностей 30;; и 5& друг к другу, а вместе с тем и вызываемое этим прилеганием сопротивление вращению трубы прекращается. Если напряжение торможения еще не появилось в тот момент, когда муфта была включена, т. е. если зазоры слишком велики, то вращательное движение кривошипа 21, передаваемое через поводковое приспособление 27, 37 части 22& муфты в направлении уменьшения зазоров, передается дальше через муфту трубе 3 и гайке 4 (фиг. 1), вследствие чего происходит регулирующая зазоры перестановка. Вращение трубы 3 продолжается до тех пор, пока при появлении напряжения торможения упорная поверхность ЗОа кольца 30 не будет сильно прижата к поверхности 31а, после чего труба 3 удерживается от дальнейшего вращения (положение запирания). Для поглощения дальнейшего движения кривошипа 21 соответственно упругости системы штанг и пр. муфта 22Ь, 40 устраивается так, чтобы возможно было ее скольжение. Если напряжение торможения возникает еще до того момента, когда происходит включение муфты, т. е. если зазоры слишком малы, можно, как и в предыдущих случаях, произвести увеличение зазоров предполагая, что винтовое соединение (2, 4 на фиг. 1) не обладает самозатормаживаемостью. В этом случае прежде всего напряжение заторможения достигает такого значения, при котором преодолевается сила пружины 13, и прилегание между

поверхностями 30с и 5в прекращается, после чего труба 3, кольцо 30, пружина 13, пластина 32 с ее цапфами 32а и кольцо 34 получают возможность сво.бедно вращаться на шариковой опоре 14, Часть 40 муфты, конечно, участвует в этом вращательном движении, которое продолжается до тех пор, пока часть 22д муфты не придет в сцепление с частью 40, препятствуя дальнейшему вращению.

В описываемой форме выполнения, как это ясно из изложенного, достигнуто то, что управляющие включением муфты органы (резьба 36) не нагружаются силой пружины 13 в течение того времени, когда муфта включена, тогда как такая нагрузка появляется, как только муфта выключена. Когда эта форма выполнения применяется к таким предназначенным также для увеличения зазоров регулировочным приспособлениям, у которых сцепная муфта (аналогично тому, что было указано при ранее описанных формах выполнения) может оказаться включенной до наступления момента замыкания по отношению к увеличению зазоров, то можно достичь того, что управляющие включением муфты органы нормально не нагружаются силою пружины и что эта нагрузка происходит лишь в тот период торможения, во время которого происходит увеличение слишком малых зазоров.

Для достижения такого результата при показанном на фиг. б приспособлении надо лишь представить себе, с одной стороны, что винтовое соединение (2, 4 на фиг. 1) не обладает самозатормаживаемостью, а с другой стороны, что удерживающее кольцо 30 имеет некоторую осевую игру, соответствующую величине осевого движения гайки 20. Свобода движения кольца 30 в направлении ушка 5 в этом случае ограничивается подходящим образом тем, что цапфа ЗОЙ своим концом упирается в дно гнезда 5&. Лобовая поверхность цапфы ЗОЬ может иметь, например, выпуклую форму, так что при ее прилегании не возникает сколько-нибудь значительное трение. Назначение этого приспособления описывается подробнее ниже.

При положении кривошипа 21, соответствующем отпущенным тормозам,

представим себе гайку 20 находящейся в таком положении относительно ушка 5, при котором пружина 13 может сдвинуть кольцо 30 и трубу 3 в сторону ушка дв встречи части 40 муфты с другой ее частью 22, но еще без доведения цапфы 30 до дна гнезда 5д. Муфта 40, 22& следовательно, теперь включена и сила пружины 13 замкнута связана) внутри трубы 3, Упорная поверхность 39 прижимается к упорному фланцу 38 лишь с такой силой, которая может возникнуть при наличии случайно имеющегося начального напряжения в системе штанг; это единственная сила, нагружающая винтовую резьбу 36. Способ действия совершенно одинаков с тем, который был описан для предыдущих форм выполнения, а именно движение в смысле уменьшения зазоров начинается одновременно с вращением кривошипа 21, причем случайно преждевременно появляющееся напряжение торможения может вывести часть 40 муфты из сцепления с частью 22Ь и освободить аппарат так, что он может описанным выше образом развинчиваться до тех пор, пока фланец 38 и часть 22& муфты не отойдут от ушка 5 настолько, что выключение муфты вследствие прилегания поверхностей ЗОа и 317 друг к другу уже не может произойти. Тормозное кольцо 285 имеет то же назначениа препятствовать обратному свинчиванию аппарата при отпускании тормозов, какое было указано раньше в связи с фиг. 4 и 5, но с тем лишь единственным отличием, что это кольцо здесь всегда прижимается к части 226 муфты с полной силой пружины 13, даже когда муфта выключена, благодаря чему тормозное действие становится соответственно более надежным. И при этой форме выполнения означеннное тормозное кольцо может быть заменено действующим только в одном направлении вращения стопорным приспособлением. Применение цапфы ЗОЬ имеет следующее назначение. Может оказаться желательным, например, при установке тормозов в мастерской, производить регулировку аппарата от руки, свинчивая или вывинчивая его путем вращения в соответствующем направлении. Так как муфта всегда включена, она оказы«ает такой регулировке значительное сопротивление, определяемое в направлении увеличения зазоров всей силой муфты, а в направлении уменьшения зазоров тормозящей силой кольца 21&, передаваемой через включенную муфту 22, 40 трубе 3. Для того, чтобы все же такая регулировка от руки была возможна, необходимо выключить муфту, что может достигаться освобождением кривошипа от органов, производящих его вращательное движение при торможении и вывертыванием его обратно так, чтобы гайка 20 приблизилась к ушку 5. Упорный фланец 38, следуя за этим движением и действуя на упор 39, отводит также часть 22& муфты в сторону ушка 5 и это движение передается частями 266, 14, 34, 32а, 32 и пружиной 13 кольцу 30. Когда последнее вследствие упора цапфы ЗОЙ в дно гнезда 5ч уже не может приблизиться в большей степени к ушку, дальнейшее обратное вращение кривошипа производит, очевидно, сжимание пружины 13 и, следовательно, выключение муфты. Так как следующее за вращением трубы 3 кольцо 34 упирается в шариковый подшипник 14, то трубу 3 можно теперь свободно вращать, причем приходится преодолевать лишь небольшое со-ротивлеяие, вызываемое прилеганием цапфы 306 к дну гнезда 5а. В этом месте можно установить, конечно, если это желательно, например, небольшой шариковый подшипник, что, однако, представляется излишним, в особенности если торцевая поверхность цапфы 306 имеет выпуклую форму. Когда кривошип после произведенной регулировки возвращен в .Свое нормальное положение и вновь спарен с приводным приспособлением, муфта 226, 40 снова включается. При описании конструкций по фиг. - 5 было указано, что сцепная муфта в случае применения самозатормаживающихся винтовых соединений 2, 4(фиг. 1) может быть устроена так. Чтобы она при появлении напряжения торможения совершенно выключалась, в каковом случае нет надобности выполнять ее так, чтобы она могла скользить. Тот же результат, путем небольшого изменения показанного на фиг. 6 приспособления, может быть получен и при применении

не самозатормаживающихся винтовых соединений. Примерная форма выполнения видоизмененной с указанной целью конструкции изображена на фиг. 7. На. цилиндрическом продолжении 35 гильзы 31 здесь устроен упорный фланец 35, который взаимодействует с упорной поверхностью 34а на кольце 34. Расстояние между поверхностями 356 и 34а меньше расстояния между двумя поверхностями 30 и З.

Действие приспособления одинаково по существу с описанным а связи с фиг. б, но обладает отличиями. Если предположить, что притягивание тормозов происходит при слишком малых зазорах, то появляющееся в этом случае преждевременно напряжение торможения сжимает, как и в предыдущих конструкциях пружину 13 и выводит часть 40 муфты из сцепления с частью 226, причем упорная поверхность 39 последней ложится на упорный фланец 38, после чего труба 3 получает возможность вращаться на шариковой опоре 14. Вращение трубы 3 продолжается до тех пор, пока фланец 38 не отойдет от ушка 5 настолько, что поверхность 34г ляжет на упорный фланец 356. Благодаря возникающему при таком прилегании сопротивлению дальнейшее вращение трубы 3 встречает препятствия, вследствие чего напряжение торможения может повыситься и пружина 13 сожмется настолько, что кольцо 30 сдвинется на остающийся зазор между поверхностями 302 и 31а и эти поверхности прижмутся друг к другу. Труба 3 теперь застопорена в отношении дальнейшего вращения и, благодаря только что указанному осевому движению, часть 40 муфты также выведена из сцепления с частью 226, причем в то же время пружина 13, вследствие задерживающего действия фланца 356 не может производить давление на шариковый подшипник 14, тормозное кольцо 266 и часть 226 сцепной муфты. В виду этого ни кольцо 266, ни муфта в этом положении не оказывают сопротивления вращению гильзы 20а и кривошипа 21я, так что тормозу не приходится затрачивать на это добавочной силы.

Для достижения еще более надежного застопоривания трубы 3 от вращения

, конечно, придать поверхности d4a, фланцу 35& и поверхностям ЗОа и 31а коническую, рифленую или тому подобную форму.

Относительно конструкций, изображенных на фиг. 6 и 7, надо заметить, что так как управляющие сцеплением муфты органы (резьба 36) подвергаются как при В лючении, так и при выключении муфты действующим в одинаковом направлении силам (пружины 13), то нет надобности придавать им обязательно форму перестанавливаемых в обоих направлениях органов в виде винтовых нарезок или т. п., так как тот же результат может достигаться применением косых выступов, которые при отпускании тормоза и соответствующем движении кривошипа 21 передвигают гильзу 20а в направлении к ушку 5.

Относительно всех изображенных на чертеже форм выполнения надо сказать, что для применения их к различным тормозным приборам, у которых моменты включения муфты или замыкания по отношению к увеличению зазоров могут не совпадать, их необходимо снабдить приспособлениями, которые допускают установку этого момента так, чтобы он происходил в надлежащее время, т. е. когда тормозный поршень выполнил соответствующий желаемым зазорам путь. Служащие для этой цели приспособления изображены на фиг. 3- 7 и действие их в каждом отдельном случае заключается в перестановке упорного фланца 9, 9я или 38. На фиг. 3 - 5 гильзообразное снабженное фланцем 9 продолжение части 7 коробки выполнено в виде отдельной части 42, соединенной с частью 7 на резьбе 43. Путем вращения части 42 на резьбе 43 можно, очевидно, приближать или удалять фланец 9 или 9а по отношению к части 22 или 22а муфты, вследствие чего включение муфты или замыкание аппарата по отношению к увеличению зазоров наступает раньше или позже. После того, как такая установка произведена, гильза 42 должна быть закреплена таким образом, чтобы она не могла больше вращаться на резьбе 43. Это может достигаться известным образом, например, как это показано на фиг. 3 и 5, при помощи зажимного винта 34,

ввертываемого в выступ 45 на гильзе 42 и закрепляемого гайкой 46.

В конструкциях по фиг. б и 7, как указано выше, гайка 20 и гильза 20а выполнены в виде двух отдельных частей. Поворотом гайки 20 относительно гильзы 201 можно при этом изменить положение гайки в осевом направлении на резьбе 36, что влечет за собой также осевое перемещение гильзы 20.. и наглухо соединенного с ней фланца 38, вследствие чего меняется момент включения или замыкания. Гайка 20 и гильза 201 могут быть соединены друг с другом помощью резьбы 47, причем осевое перемещение гильзы 20 для данного поворота гайки 20 соответствует сумме или разности шага нарезок 36 и 47, смотря по тому, имеют ли они одинаковое или противоположное направление. Когда установка произведена, гильза 20з и гайка 20 скрепляются друг с другом, например, как указано выше, посредством зажимного винта так, чтобы устранялась возможность относительного движения этих частей.

Предмет патента,

1. Приспособление для автоматического регулирования зазоров между тормозными колодками и бандажами колес железнодорожных и тому подобных повозок, при каковом приспособлении подтягивание происходит относительным вращением частей винтового соединения тормозной тяги при посредстве сцепной муфты и действующего лишь в одном направлении захватывающего механизма, получающих повороты от вращающейся части приспособления, каковая часть в свою очередь получает повороты в обоих направлениях от соответствующей части тормозного прибора, отличающееся тем, что, с целью не только уменьшения слишком больших зазоров, но и увеличения слишком малых зазоров, обе части муфты 15, 22 сделаны подвижными как в направлении включения, так и в направлении выключения, причем одна часть 15 муфты передвигается под влиянием возникающего при торможении напряжения, преодолевая силу пружины 13, тогда как включающее и выключающее движение второй части 22 муфты происходит

в зависимости от поворачивания вращающейся в обоих направлениях части 20, 21 приспособления.

2.Форма выполнения приспособления по п. 1, отличающаяся тем, что управление включающим и выключающим движением части 22 муфты происходит под действием поворота вращающейся в обоих направлениях части 20, 21 благодаря тому, что названная часть 20, 21 выполнена в виде гайки, надетой на неподвижную часть 11 (фиг. 1-5) или 31- (фиг. б - 7) и следовательно, при вращении в одну или другую сторону одновременно с тем движется по нарезке поступательно взад и вперед.

3.Форма выполнения приспособления по пп. 1 и 2, отличающаяся тем, что винтовое соединение 2, 4 тормозной тяги может быть или самотормозящим или не самотормозящим.

4.Форма выполнения приспособления по пп. 1 и 2, отличающаяся тем, что, с целью устранить возможность обратного поворота поворотной части тормозной тяги при повороте части 20 в нерабочем направлении, предусмотрена вспомогательная пружина 14 (фиг. 3), сидящая напродолжении Па хвостовика И и действующая в том же направлении, как и пружина 13.

5.Форма выполнения приспособления по п. 4, отличающаяся тем, что, с целью устранения обратного поворота поворотной части тормозной штанги при поворачивании части 20 в нерабочем направлении, вместо пружины 14 применено не поворачивающееся фрикционное кольцо (26-фиг. 4 или 26а-фиг. 5, или 2Qb-фиг. 6-7), помещенное между половиной 22а муфты (фиг. 4) и гайкой 20, причем действующее лишь в одном направлении вращения захватывающее приспособление (зубчатый венец 17-фиг. 4) помещено также между обеими названными частями.

6.Форма выполнения приспособления по пп. 5, отличающаяся тем, что с целью соединения части муфты (22а-фиг. 5 или 22&-фиг. б-7) с гайкой 20 вместо зубчатого венца 17 применена спиральная пружина 27, расширяющаяся при одном направлении вращения и суживающаяся при другом направлении вращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ОТДЕЛЕНИЯ, УДЕРЖАНИЯ И СБРОСА БУКСИРУЕМОЙ МИШЕНИ | 2009 |

|

RU2401974C1 |

| Регулятор зазора между тормозной колодкой и колесом железнодорожного транспортного средства | 1981 |

|

SU1153820A3 |

| ТОРМОЗНОЙ ПНЕВМОЦИЛИНДР | 1994 |

|

RU2090414C1 |

| Рычажный механизм для железнодорожных тормозов | 1935 |

|

SU53354A1 |

| Автоматический регулятор тормозной рычажной передачи двойного действия | 1960 |

|

SU131371A1 |

| Устройство для получения тарированного крутящего момента | 1986 |

|

SU1460459A1 |

| ДИСКОВЫЙ ТОРМОЗ | 2000 |

|

RU2246054C2 |

| Стартер для двигателей внутреннего горения | 1928 |

|

SU44875A1 |

| ПРИВОД | 1989 |

|

RU2083888C1 |

| Многоскалочная машина для групповой формовки стержней | 1936 |

|

SU52914A1 |

k I к

ФигЗ ,„г,:

% S, i fS-. S

Фиг4

S и й- л

Фиг5

патенту ин-ной фирмы „Шведское акционерное .общество Тормозный регулятор JVs 43853

.,,:Щ

Авторы

Даты

1935-07-31—Публикация

1928-11-05—Подача