Изобретение относится к тормозным цилиндрам, применяемым в тормозных системах, подвижного железнодорожного состава, и может быть применено в приводе дискового тормоза тележек высокоскоростных вагонов.

Известен тормозной пневмоцилиндр для железнодорожного транспортного средства (см. а.с. СССР N 1 527 052, B 61 H 15/00, B 60 T 17/08, 1989). Пневмоцилиндр содержит корпус, поршень, винтовой шток, элемент для соединения пневмоцилиндра с приводом тормоза и узел уплотнения штока.

Недостатком известного пневмоцилиндра является разрушение защитного чехла, в результате механического воздействия на него поднимаемых во время движения поезда воздушным потоком камней, а также находящимся внутри чехла замерзшим конденсатом.

Разрушение чехла приводит к попаданию на детали автоматического регулятора выхода штока влаги и пыли, которая, оседая на них, нарушает его работоспособность. В условиях ограниченного пространства при компоновке привода тормоза недостатком является также расположение ушка на штоке цилиндра, что увеличивает осевой габарит пневмоцилиндра.

Техническая задача изобретения заключается в повышении надежности тормозного пневмоцилиндра и удобстве компоновки пневмоцилиндра на тележке.

Повышение надежности достигается тем, что уплотнение винтового штока выполнено в виде жесткого стакана, дно которого связано со штоком, а внутренняя цилиндрическая поверхность охватывает корпус и снабжена уплотнением. Удобство компоновки достигается тем, что стакан и шток, на конце которого выполнен квадрат, связаны между собой съемным стержнем, а элемент, соединяющий пневмоцилиндр с приводом, выполнен в виде расположенных на стакане диаметрально противоположных отверстий.

Помимо этого, стакан и шток могут быть неподвижно связаны между собой, а элемент, соединяющий пневмоцилиндр с приводом, выполнен в виде ушка, расположенного в дне стакана, причем стакан и ушко связаны между собой съемным стержнем.

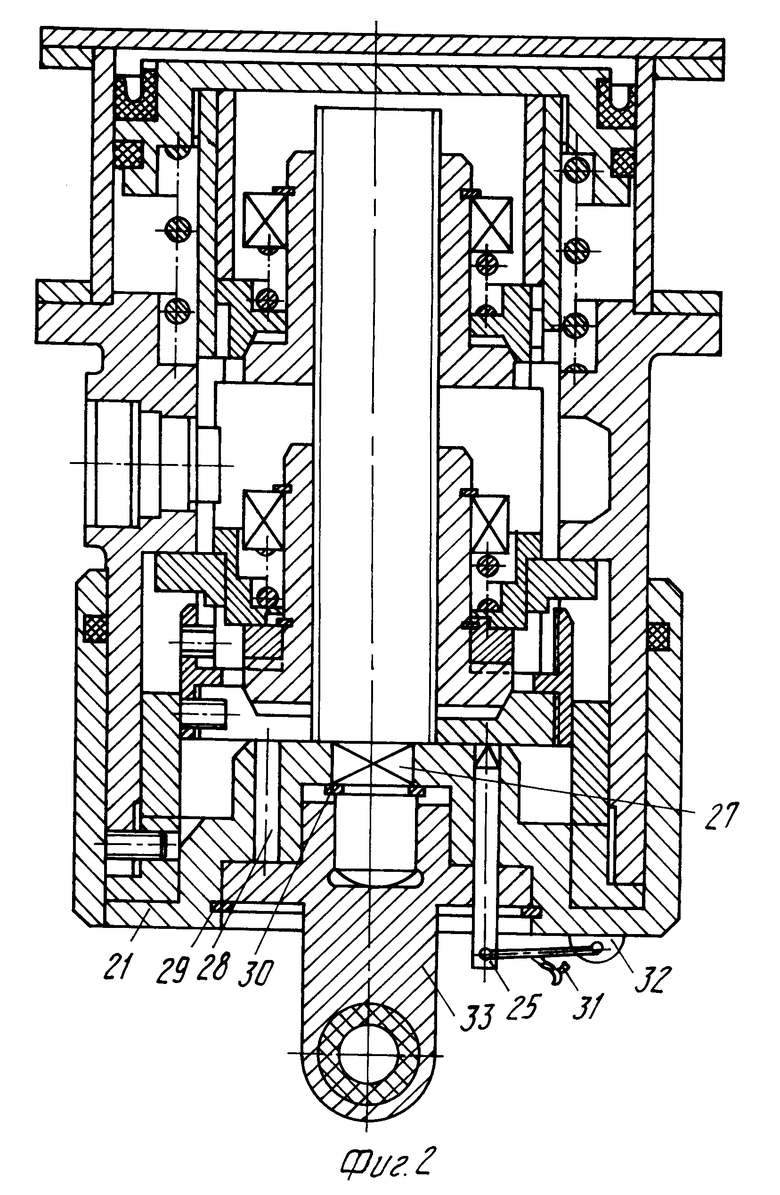

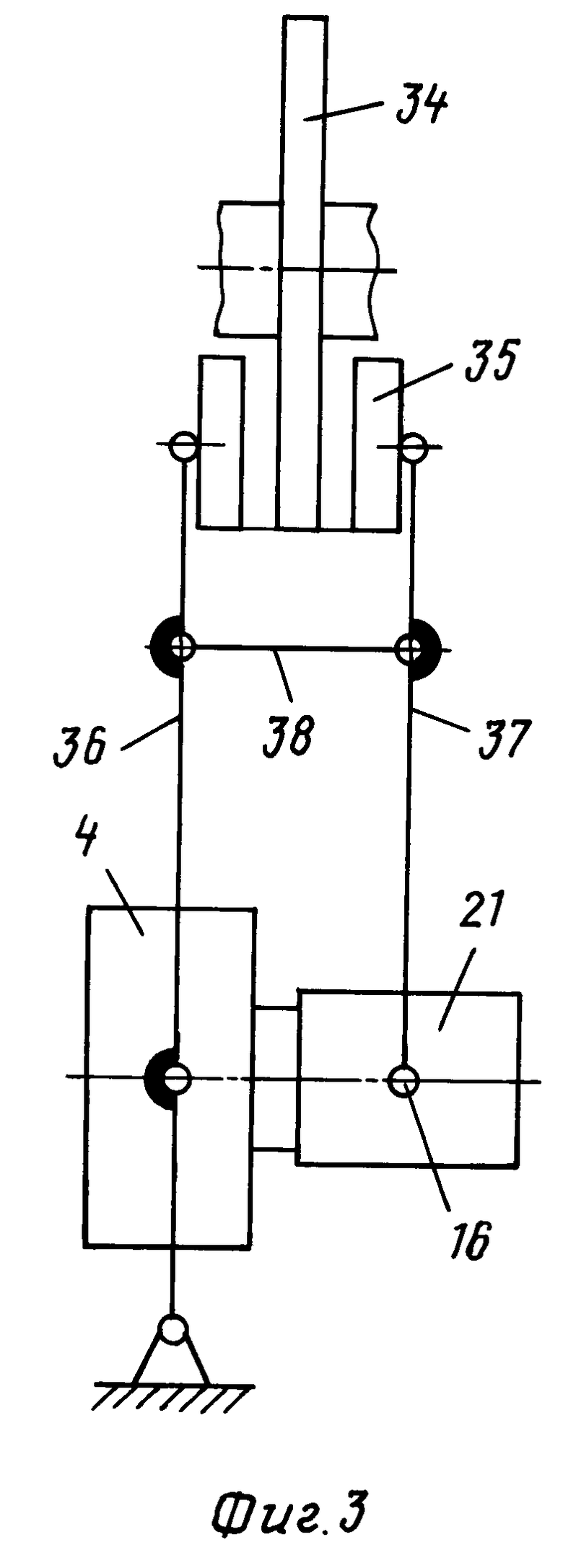

Изобретение поясняется чертежами. На фиг. 1, 2 изображен разрез пневмоцилиндра, на фиг. 3 принципиальная кинематическая схема.

Пневмоцилиндр содержит винтовой шток 1, стакан 2, поршень 3, крышку 4, пружину 5, упорный подшипник 6, пружину 7, установленную между подшипником 6 и конусной втулкой 8, поджатой гайкой 9, второй упорный подшипник 10, пружину 11, кольцо 12 и стопорное кольцо 13, корпус 14, уплотнение корпуса 15, отверстия для цапф 16, установленный в корпусе 14 упор 17 с кулачками, муфту 18, закрепленную в корпусе гайкой 19 и крышкой 20, стакан 21, гайку 22, кулачки 23, в кольце 12 выполнен паз 24, съемный стержень 25, стопорное кольцо 26, удерживающий стакан 21, квадрат 27, отверстие 28, выполненное в проушине, стопорные кольца 29, 30, проволочный крепежный элемент 31, прилив 32, выполненный на стакане 21, ушко 33 проушины.

На схеме на фиг. 3 показан диск 34 тормоза, башмаки 35 тормоза, закрепленные на рычагах 36, 37, соединенных перемычкой 38, образующие клещевой механизм.

В исходном состоянии гайка 22 под действием пружины 11 через подшипник 10 поджата к упору 17, который выступами фиксирует упор 17 и гайку 22 от проворачивания во время перемещения поршня 3. Кулачки упора 17 находятся в пазах 23 кольца 12.

Гайка 9 через запорное кольцо и подшипник 6 под действием пружины 7 поджата к конусной втулке 8. Стакан 2 и втулка 8 предохранены от вращения.

Пневмоцилиндр кинематически связан посредством отверстий в корпусе 14, отверстий 16 в стакане 21 и рычагов 36, 37 с башмаками 35 диска 34 тормоза.

Пневмоцилиндр работает следующим образом.

Включение тормозов производится путем подачи сжатого воздуха в цилиндр 4, а выключение выпуском его из цилиндра.

При зазорах между накладками башмаков 35 и диском 34 тормоза в пределах нормы, шток 1 жестко связан с поршнем 3. Поршень 3 со стаканом 2 перемещает гайку 9 с конусной втулкой 8, шток 1, гайку 22 с кольцом 12, а также упор 17 в пределах зазора А между упором 17 и гайкой 19. Этот зазор с учетом передаточного отношения соответствует нормальным зазорам между диском 34 и башмаками 35.

При зазорах больше нормы упомянутые выше элементы перемещаются также в пределах зазора между упором 17 и гайкой 19. При соприкосновении с гайкой 19 перемещение упора 17 прекращается (зазоры между диском 34 и башмаками 35 выбраны).

В результате дальнейшего перемещения поршня 3 (вызванного износом накладок на башмак 35 тормоза), стакана 2, гайки 22, кольца 12 кулачки 23 упора 17 выходят из пазов 24 кольца 12. Гайка 22 под действием пружины 11, поворачиваясь на подшипнике 10, наворачивается (поднимается вверх) на шток 1.

Наворачивание гайки 22 будет происходить до тех пор, пока не прекратится износ накладок (в процессе торможения).

При этом между гайкой 22 и крышкой 20 образуется зазор, равный величине износа накладок (с учетом передаточного числа привода тормоза). В процессе движения поршня по наружной поверхности корпуса 14 скользит стакан 21. Попадание во внутреннюю полость корпуса 14 пыли, грязи и воды исключается уплотнением 15, расположенным на внутренней поверхности стакана. Усилие, развиваемое поршнем, передается на рычаги 36, 37 клещевого механизма через посредство диаметрально противоположных отверстий в корпусе 14 и отверстий 16 в стакане 21 или ушке 33.

При отпуске дискового тормоза поршень 3 и стакан 2 под действием пружины 5 перемещаются в исходное состояние.

Со стаканом 2 перемещается муфта 18 с крышкой 20, гайка 9, шток 1, упор 17, гайка 22 с кольцом 12.

Упор 17, достигнув верхней стенки в корпусе 14, остановится.

Вместе с упором 17 устанавливается гайка 22 и шток 1, а стакан 2 и конусная втулка 8 будут продолжать движение, образуя зазор между втулкой 8 и гайкой 9.

Под действием пружины 7 гайка 9 будет наворачиваться на винт 1 до соприкосновения со втулкой 8, образуя фрикционную пару. Стакан 21, связанный со штоком 1, возвращается в новое исходное состояние. Этим заканчивается цикл "торможение-отпуск" с сохранением первоначального зазора между накладками башмаков 35 и диском 34.

Возвращение штока 1 в исходное состояние после его выхода на полный ход для компенсации износа тормозных накладок осуществляется следующим образом: вынимается съемный стержень 25 и вращением винта 1 за квадрат 27 вворачивают винт до возвращения его в начальное исходное положение. Стакан 21 через воздействие стопорного кольца 26 также возвращается вместе с тягой в исходное состояние.

Возвращение винта 1 в исходное состояние (см. рис. 2) после его выхода на полный ход для компенсации износа тормозных накладок осуществляется следующим образом: вынимается съемный стержень 25 и вращением стакана 21 через квадрат 27 вворачивают винт до возвращения его в начальное исходное положение. Стакан 21 через воздействие стопорного кольца 30 также возвращается в исходное состояние, перемещая через посредство кольца 29 ушко 33.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗНОЙ ПНЕВМОЦИЛИНДР | 1994 |

|

RU2093391C1 |

| ДИСКОВЫЙ ТОРМОЗ | 1994 |

|

RU2101204C1 |

| ПОДВЕСКА КЛЕЩЕВОГО МЕХАНИЗМА ДИСКОВОГО ТОРМОЗА | 1994 |

|

RU2088451C1 |

| ДИСКОВЫЙ ТОРМОЗ | 1994 |

|

RU2098685C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СМЕНЫ ЗАДВИЖЕК УСТЬЕВОЙ АРМАТУРЫ СКВАЖИНЫ БЕЗ ЕЕ ГЛУШЕНИЯ | 1992 |

|

RU2042789C1 |

| ПРУЖИННЫЙ ТОРМОЗ | 1998 |

|

RU2177891C2 |

| ТОРМОЗНОЙ ЦИЛИНДР ЕДИНИЦЫ ПОДВИЖНОГО СОСТАВА | 2012 |

|

RU2510343C1 |

| АВТОМАТИЧЕСКИЙ НОРМАЛЬНО ЗАМКНУТЫЙ ТОРМОЗ | 1996 |

|

RU2143080C1 |

| ПРИВОД ТОРМОЗА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1994 |

|

RU2081768C1 |

| ДВОЙНОЙ ТЕЛЕСКОПИЧЕСКИЙ ГИДРОЦИЛИНДР | 1998 |

|

RU2140584C1 |

Использование: может быть использовано в пневматической тормозной системе высокоскоростного железнодорожного состава. Сущность изобретения: элемент уплотнения штока пневмоцилиндра выполнен в виде жесткого стакана, дно которого связано со штоком, а внутренняя цилиндрическая поверхность снабжена уплотнением и охватывает корпус. Стакан и шток пневмоцилиндра свободно сочленены и связаны между собой съемным стержнем. Элемент, соединяющий пневмоцилиндр с приводом, выполнен в виде расположенных на стакане диаметрально противоположных отверстий. Стакан и шток могут быть неподвижно сочленены, а элемент, соединяющий пневмоцилиндр с приводом, выполнен в виде ушка, расположенного в дне стакана, причем стакан и ушко связаны между собой съемным стержнем. 2 з.п. ф-лы, 3 ил.

| Тормозной цилиндр железнодорожного транспортного средства | 1987 |

|

SU1527052A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1997-09-20—Публикация

1994-06-15—Подача