В целом ряде случаев как черная, так и цветная металлургия вынуждены прибегать к предварительному измельчению руды для целей обогащения ее методом флотации либо магнитной сепарации. Точно так же и черная металлургия стоит перед проблемой агломерации измельченных руд.

Между тем, теоретические предпосылки говорят о значительных преимуществах термохимической обработки твердых веществ в пылевидном состоянии вследствие громадной поверхности их, ускоряющей и облегчающей полноту реакции. Вдобавок вещества в виде пыли позволяют производить хорошее и полное смешение их в любой пропорции с получением однородной смеси с соответствующей экономией на восстановителе (угле), сжигать их во взвешенном состоянии и в момент падения, т.е. вдали от стен печи, дозировать количество воздуха, потребного для сгорания в связи с возможностью строго равномерной подачи их в печь, быстро разделять их, основываясь на различных точках кипения и т.д.

Основное затруднение обработки пылевидных материалов заключается в том, что мелкие твердые частицы легко суспендируются в газовой фазе и уносятся с ней, вследствие чего трудно разделить эти обе фазы. Вот почему самое важное для аппаратуры, предназначенной для термохимической переработки пылевидных веществ, представляет использование аэродинамических законов в применении их к мелким частицам.

В конструкции печи изобретатель преследовал цель произвести процесс обработки пылевидных материалов во взвешенном состоянии, добившись одновременно либо полного расплавления их, либо оплавления с поверхности, а в некоторых случаях для легкокипящих металлов (цинка) даже испарения, затем согнать твердые или жидкие частицы в центральной оси, вызвать тем самым агломерацию либо сплавление их в результате удара друг о друга, форсировать далее падение уже укрупнившихся частиц направлением газов вниз с большой скоростью через сравнительно узкую трубу, затем осторожно, не нарушая траектории падающих твердых (жидких) частиц, отвести газ в сторону, дав возможность частицам проследовать дальше в приемник, в котором жидкие частицы образуют плав, твердые же оплавленные частицы агломерируются еще больше вследствие явления сварки от сильного удара. Жидкий плав может быть всегда удален перепуском в другой приемник, где над ним можно производить дополнительные манипуляции, агломерированные же твердые частицы могут быть частично охлаждены и удалены транспортером, выбирающим только нижний слой и оставляющим верхний раскаленный слой в качестве подушки, принимающей новые падающие частицы.

Конструктивно наиболее трудна задача согнать взвешенные и падающие частицы к центральной оси. Эта задача разрешается путем впуска воздуха под давлением через сопла по касательной к внутренней стороне печи и забрасывания твердых частиц по центральной оси с небольшим количеством воздуха, необходимым для распыления их в верхнем колпачке, играющем роль карбуратора.

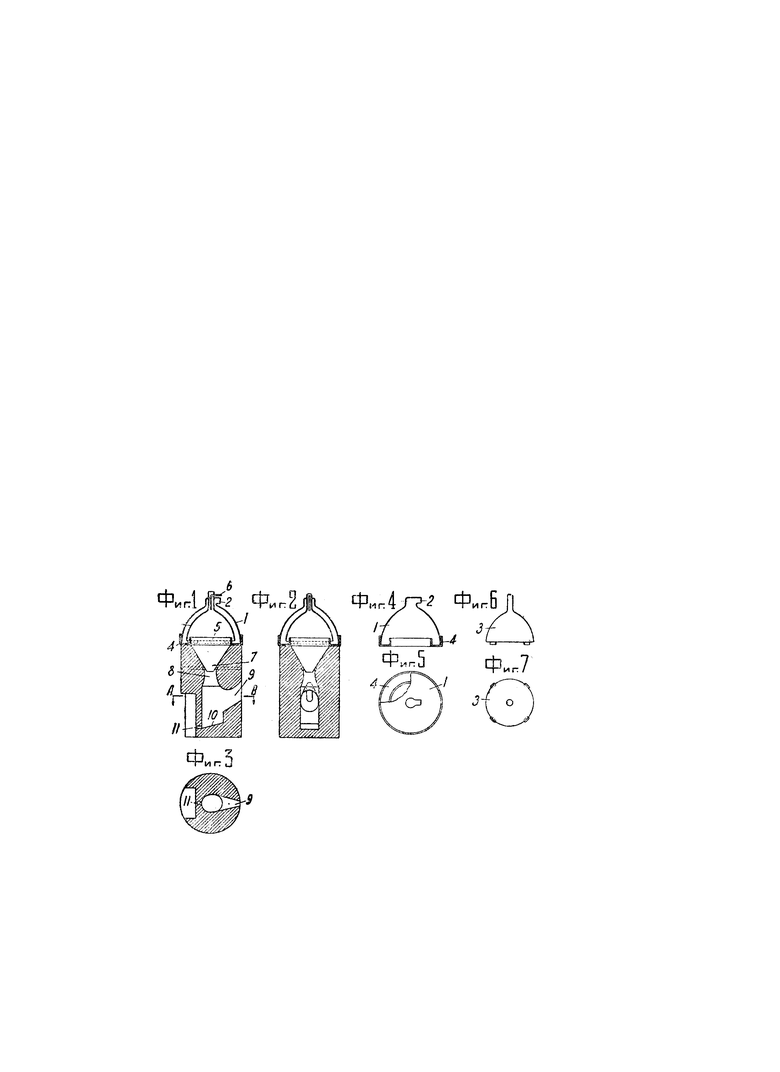

На схематическом чертеже фиг. 1 изображает печь, предназначенную для осуществления предлагаемого способа, в вертикальном продольном разрезе; фиг. 2 - то же в вертикальном поперечном разрезе; фиг. 3 - разрез по линии АВ фиг. 1 и фиг. 4-7 - детали печи в различных проекциях.

Предлагаемый способ для обработки пылевидной руды и других пылевидных материалов во взвешенном состоянии состоит в том, что газообразную среду, служащую для обработки вдуваемого материала, подают вдоль стенок камеры, снизу вверх, через сопла или кольцевые отверстия с целью устранения налипания твердых и жидких частиц на стенки печи. Обрабатываемый пылевидный материал подается в печь путем вдувания вертикально вниз через отверстия в своде печи. Продукты же обработки отводятся в приемник через отверстие конического пода рабочей камеры по вертикальному каналу, имеющему боковое отверстие для отвода газообразных продуктов.

Для осуществления предлагаемого способа предлагается печь, куполообразный свод которой состоит из двух металлических колпаков 1 и 3.

Колпак 1 имеет форму параболического сегмента. Эта форма позволяет увеличить высоту падения и сузить основание; в колпак 1 через отверстие 2 вдувается воздух, который стекает к основанию колпака 1 и оттуда выходит по окружности снизу вверх под колпак 3; оба колпака покоятся на металлической подставке 4 корытообразной формы, причем колпак 1 плотно опирается своими бортами на борт подставки 4, края которой слегка заходят кверху с расчетом уплотнения места соприкосновения колпака 1 с подставкой 4. Колпак 3 покоится на четырех опорах так, что между ним и дном подставки 4 остается зазор 5, через который входит воздух из колпака 1, направляемый кверху приподнятым бортом подставки. Обрабатываемый материал (жидкий или твердый пылевидный) подается через трубку (форсунку) 6 под колпак 3, где распыляется благодаря силам внутреннего давления (в случае перегретых жидкостей) либо благодаря впуску с ним соответствующего количества воздуха. Воздух, подаваемый снизу по окружности, сдавливает вверху распыленную струю обрабатываемого материала, выбрасывая к центру более тяжелые частицы.

Как только продукты горения (реакции) опустятся в нижнюю половину печи т.е. в воронку 7, они попадают под действие выводного сопла 8 и с силой устремляются вниз. Далее газообразная среда спокойной струей отводится в газопровод 9, частицы же (жидкие и твердые), сохраняя свою траекторию, с силой ударяются о под плавильней чаши 10, откуда удаляются через летку 11.

В данной конструкции возможно образование кольца из шлака (козла) в том месте воронки, где установится равновесие силы тяги кверху со стороны впускаемого воздуха и тяги книзу со стороны сопла. В этом случае козел не удаляется, так как при сохранении постоянного режима дальнейшее образование его прекращается. При установке же новой печи таких же размеров и с таким же режимом необходимо повторить форму козла в кладке, создав этим кольцевой раздел с острым верхом в месте равновесия, либо отпустить книзу место подачи воздуха.

Аккумулятором тепла является дно воронки, теплоизлучение и конвекция от которого должны обеспечить прогрев верхних слоев до температуры воспламенения.

Благодаря обтеканию колпака 3 холодным воздухом сверху и снизу надобность в его охлаждении отсутствует; в свою очередь воздух достаточно прогревается, чтобы при встрече с горючим материалом вызвать его быстрое воспламенение.

1. Способ обработки пылевидной руды и других пылевидных материалов во взвешенном состоянии с подачей обрабатываемого пылевидного материала путем вдувания его вертикально вниз через отверстие в своде печи и с отводом продуктов обработки в приемник через отверстие конического пода рабочей камеры по вертикальному каналу, имеющему боковое отверстие для отвода газообразных продуктов, отличающийся тем, что газообразную среду, служащую для обработки вдуваемого материала, с целью устранения налипания твердых и жидких частиц на стенки печи, подают вдоль стенок камеры снизу вверх через сопла или кольцевые отверстия.

2. Печь для осуществления способа по п. 1, отличающаяся тем, что ее куполообразный свод состоит из двух металлических колпаков 1 и 3, из коих наружный колпак 1 плотно опирается на металлическую же корытообразную подставку 4, лежащую на стенке печи, а внутренний колпак 3 образует с внутренним бортом подставки 4 кольцевую щель, служащую для направления вдоль внутренней поверхности колпака 3 газообразной среды, вдуваемой в зазор между колпаками через отверстие 2 колпака 1.

Авторы

Даты

1935-08-31—Публикация

1934-07-25—Подача