(5) СПОСОБ ВОССТАНОВЛЕНИЯ ПЫЛЕВИДНЫХ ОКИСЛОВ В ШАХТНОМ РЕАКТОРЕ

Изобретение относится к способам переплавки мелкозернистой металлической руды в обогреваемом реакторе, заполненном твердым восстановителем.

Известен способ, предназначенный j для переплавки металлической руды, в частности железной руды. Эта руда должна быть измельчена до пылевидного состояния, и предварительно восстановленной вдувается в шахтную печь Q через сопла, к которым одновременно подводятся кислород и газообразные углеводороды.

Однако восстановление нелетучих металлов из пылевидных частиц, ко- 5 торые определяются, например, при очистке электрофильтров, невозможно с помощью -известных средств.

Кроме того, такие мелкие частицы .оксидов металлов выделяются при ре- 20 финге металлических расплавов, и их количество составляет 50000-60000 т . в год только в северных странах Европы. Эти частицы представляют источник загрязнения окружающей среды и

образуют ядовитые соединения тяжелых металлов. .

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ восстановления пылевидных окислов в шахтном реакторе, заполненномтвердым углеродом, включающий вдувание с помощью несущего газа исходного материала в зону восстановления, образованную плазменными горелками в нижней часмасти реактора, восстановление, расплавление и выпуск жидкого металла 1 ..

Однако указанный способ недостаточно полно кспользует энергию отходящих газов и не дает возможности восстановления трудновосстановленных окислов.

Цель изобретения - эффективное восстановление металлов в виде пылевидных окислов.

Поставленная цель достигается тем, что согласно способу восстановления нелетучих металлов в виде пылевидных окислов в шахтном реакторе, заполненном твердым восстановителем, включающему вдувание с помощью несущего газа исходного материала в зону восстановления, образованную плазменными горелками в нижней части реактора восстановление, расплавление и отвод жидкого металла, пылевидные окислы вдувают в зону восстановления посредством газа, отходящего от колошника - реактора, при этом к окислам добавляют углерод и/или шлакообразующие добавки, а колошниковый газ используют для работы лплазменных горелок.

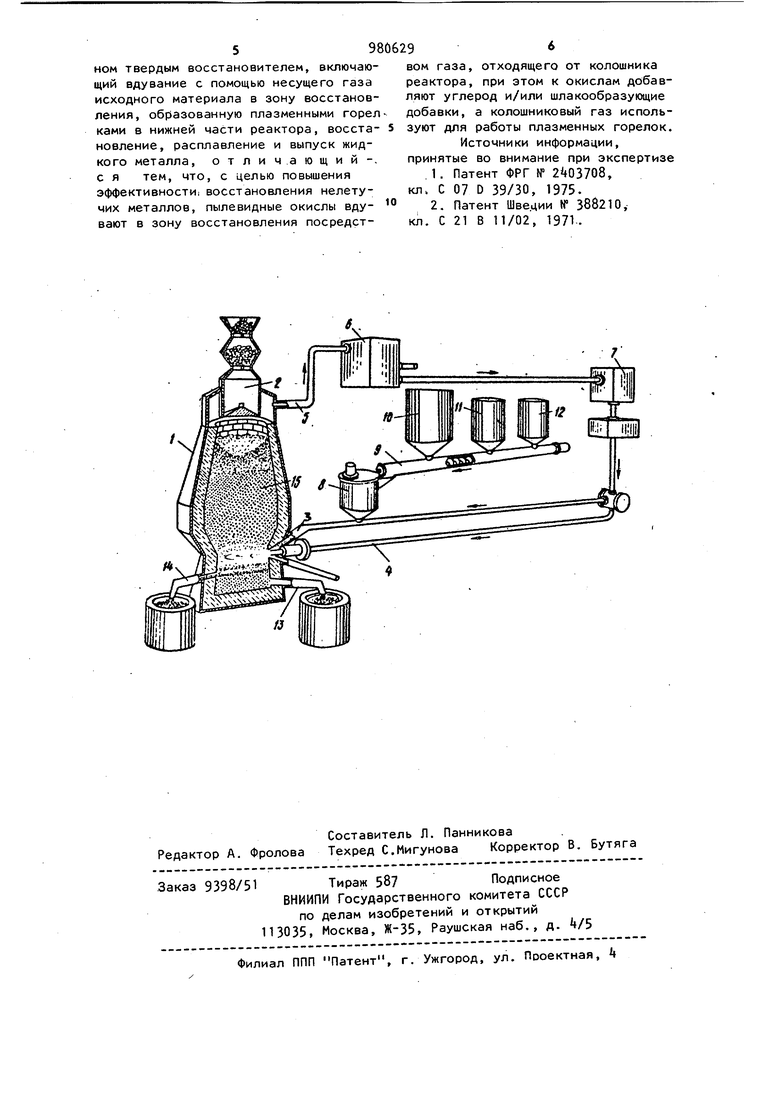

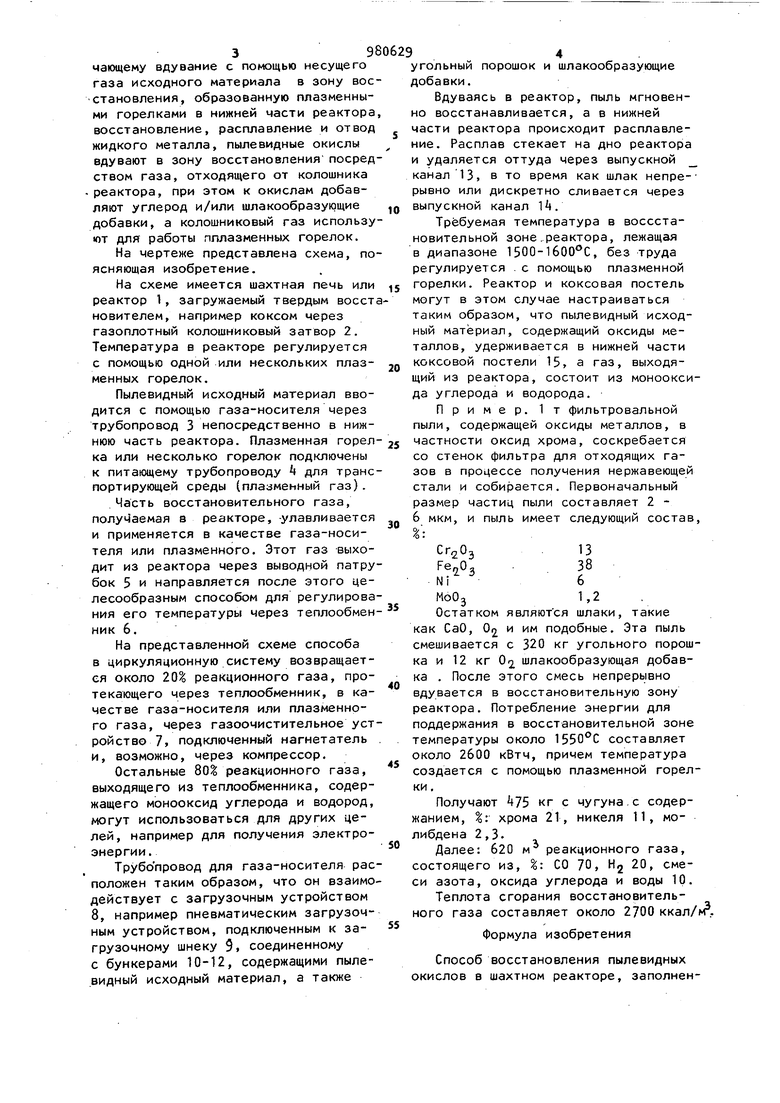

На чертеже представлена схема, поясняющая изобретение.

На схеме имеется шахтная печь или реактор 1, загружаемый твердым восстновителем, например коксом через газоплотный колошниковый затвор 2. Температура в реакторе регулируется с помощью одной или нескольких плазменных горелок.

Пылевидный исходный материал вводится с помощью газа-носителя через трубопровод 3 непосредственно в нижнюю часть реактора. Плазменная горелка или несколько горелок подключены к питающему трубопроводу k для транспортирующей среды (плазменный газ).

Часть восстановительного газа, получаемая в реакторе, -улавливается и применяется в качестве газа-носителя или плазменного. Этот газ выходит из реактора через выводной патрубок 5 и направляется после этого целесообразным способом для регулирования его температуры через теплообменник 6.

На представленной схеме способа в циркуляционную систему возвращается около 20% реакционного газа, протекающего через теплообменник, в качестве газа-носителя или плазменного газа, через газоочистительное устройство 7, подключенный нагнетатель и, возможно, через компрессор.

Остальные 80 реакционного газа, выходящего из теплообменника, содержащего монооксид углерода и водород, могут использоваться для других целей, например для получения электроэнергии.

Трубопровод для газа-носителя расположен таким образом, что он взаимодействует с загрузочным устройством 8, например пневматическим загрузочным устройством, подключенным к загрузочному шнеку 9, соединенному с бункерами 10-12, содержащими пылевидный исходный материал, а также

угольный порошок и шлакообразующие добавки.

Вдуваясь в реактор, пыль мгновенно восстанавливается, а в нижней части реактора происходит расплавление. Расплав стекает на дно реактора и удаляется оттуда через выпускной канал13, в то время как шлак непрерывно или дискретно сливается через выпускной канал 1.

Требуемая температура в воссстановительной зоне,реактора, лежащая в диапазоне 1500-1бОО°С, без труда регулируется . с помощью плазменной горелки. Реактор и коксовая постель могут в этом случае настраиваться таким образом, что пылевидный исходный материал, содержащий оксиды металлов, удерживается в нижней части коксовой постели 15, а газ, выходящий из реактора, состоит из монооксида углерода и водорода.

Пример. 1 т фильтровальной пыли, содержащей оксиды металлов, в частности оксид хрома, соскребается со стенок фильтра для отходящих газов в процессе получения нержавеющей стали и собирается. Первоначальный размер частиц пыли составляет 2 6 мкм, и пыль имеет следующий состав

13 38

Ni 6

MoOj1,2

Остатком являются шлаки, такие как СаО, 02 и им подобные. Эта пыль смешивается с 320 кг угольного порошка и 12 кг Ог, шлакообразующая добавка . После этого смесь непрерывно вдувается в восстановительную зону реактора. Потребление энергии для поддержания в восстановительной зоне температуры около 1550°С составляет около 2бОО кВтч, причем температура создается с помощью плазменной горелки.

Получают 475 кг с чугуна,с содержанием, %. хрома 21, никеля 11, молибдена 2,3.

Далее: 620 м реакционного газа, состоящего из, %: СО 70, N2 20, смеси азота, оксида углерода и воды 10.

Теплота сгорания восстановительного газа составляет около 2700 ккал/

Формула изобретения

Способ восстановления пылевидных окислов в шахтном реакторе, заполнен59806ном твердым восстановителем, включающий вдувание с помощью несущего газа исходного материала в зону восстановления, образованную плазменными горелками в нижней части реактора, восста- 5 новление, расплавление и выпуск жидкого металла, отличающий-, с я тем, что, с целью повышения эффективности восстановления нелетучих металлов, пылевидные окислы вдувают в зону восстановления посредст96вом газа, отходящего от колошника реактора, при этом к окислам добавляют углерод и/или шлакообразующие добавки, а колошниковый газ используют для работы плазменных горелок, Источники информации, принятые во внимание при экспертизе 1 . Патент ФРГ N 2 03708, кл. С 07 D 39/30, 1975. 2. Патент Шве.ции W 388210, кл. С 21 В 11/02, 1971.

Авторы

Даты

1982-12-07—Публикация

1980-12-12—Подача