1

Предлагаемое изобретение относится к вычислительной технике, в частности, к изготовлению плазменных индикаторных панелей, используемых для визуализации информации с цифровых вычислительных машин в автоматизировааных системах управления.

Известный способ стабилизации характеристик ячеек плазменной панели заключается в подсоединении к ячейкам дополнительного объема и одновременном наполнения ячеек и дополнительного объема рабочей смесью газов.

Способ наполнения ячеек определяется типом конструкции плазменной панели. В настоящее время известны три типа конструкции.

Первый тип - трехслойная конструкция, состоящая из трех параллельных стеклянных пластин. Средняя пластина выполнена в виде матрицы с большим количеством отверстий. На крайних пластинах с внешней стороны предварительно налосятся прозрачные проводящие электроды, а В одной из них выполняется отверстие, к которому подпаивается штенгель. Электроды расположены таким образом, что каждая ячейка панели располагается на пересечении двух взаимно перпендикулярных электродов. С помощью штенгеля панель подпаивается к вакуумной системе. Затем панель откачивается, обезгаживается, наполняется газом и отпаивается. Дополнительный объем газа располагается в штенгеле.

Второй тип - двухслойная конструкция, состоящая только из двух крайних стеклянных пластин, которые разносятся друг от друга на заданное расстояние с помощью прокладки, выполненной например, в виде рамки. Пластины по краям герметизируются, а затем аналогичным образом через штенгель наполняются рабочей смесью газов. Штенгель здесь служит для хранения дополнительного объема газа.

Третий тип - конструкция, выполняемая из газонаполненных трубок (капилляров). На каледую трубку наносится продольный электрод. Трубки устанавливаются на диэлектрическую пластину с электродами. Причем электроды на трубках и электроды на пластине взаимно перпендикулярны. Ячейки панели оказываются объединенными в трубках и находятся на пересечении электродов на пластине и на трубках.

Для наполнения запаянных с одного конца стеклянных трубок (капилляров любого малого диаметра) газовой смесью их помещают в более широкую стеклянную трубку открытым концом к вакуумной системе (другие концы предварительно запаяны), производят подпаивание к вакуумной системе, откачку, обезгаживание, наполнение газовой смесью и отпайку трубки с капиллярами таким образом, чтобы одновременно с отпайкой трубки запаялись открытые концы капилляров, лосле чего разрезают трубку, а затем производят поочередную отпайку каждого капилляра.

Так как капилляры в панелях с высоким разрешением должны обладать диаметром 1 мм и менее, а на диэлектрической пластине они располагаются рядом, то это практически исключает подпайку их к дополнительному объему. Кроме того, существующий способ их наполнения вносит определенные ограничения в использова«ии дополнительного объема газа. Следовательно, конструктивные и технологические ограничения не позволяют использовать в плазменных панелях на капиллярных трубках дополнительный объем газа.

Независимо от упомянутого типа конструкции, плазменная панель после наполнения рабочей смесью газов имеет определенные напряжения зажигания и гащения. Разность между напряжениями зажигания и гашения составляет напряжение памяти. В процессе работы панелей напряжения зажигания, гашения и памяти изменяются. Эти изменения объясняются тем, что некоторые составлющие рабочей смеси газов, находящейся в ионизированном состоянии, активно взаимодействуют со стенками ячейки, и в результате взаимодействия они частично поглощаются стенками и вступают в реакцию с составными частями стекла. Наибольшая нестабильность наблюдается при использовании смесей, содержащих активные газы - Н2 -и др. Поэтому до тех пор, пока не исчерпаны запасы газа в панели и дополнительном объеме, электрические характеристики плазменной панели остаются постоянными. В первых двух типах конструкций плазменной панели дополнительный объем газа зависит от размеров штенгеля, который может быть выполнен так, чтобы обеспечить стабильность характеристик на весь срок службы. Однако из-за больших размеров дополнительного объема конструкция пааелп становится громоздкой. В третьем типе конструкции введение дополнительного объема практически невозможно, поэтому, срок службы панели с заданными параметрами получается небольшим, значительно меньше срока службы интегральных схем, используемых для управления панелью.

Однако такой способ изготовления характеризуется невозможностью получения стабильных во времени электрических параметров.

Цель изобретения обеспечить стабилизацию электрических характеристик панели.

Для этого после наполнения ячейки плазменной панели помещают в переменное электрическое поле на 30-40 час, по истечении которых напряжения зажигания и гашения существенно изменяются, а напряжение памяти практически исчезает. Затем ячейки плазменной панели помещают в вакуум, вскрывают их в вакууме и перенаполняют рабочей смесью газов. Заново заполненные рабочей смесью газов ячейки снова помещают в переменное электрическое поле на 1-2 часа, по -истечении которых напряжение памяти сначала падает практически до нуля, а затем восстанавливается до уровня в 30% от первоначального. Затем ячейку снова помещают в вакуум и перенаполняют рабочей смесью. После последпего наполнения электрические параметры ячеек становятся стабильными во времени. Данный

способ позволяет получать ячейки со стабильными параметрами без дополнительного объема газа.

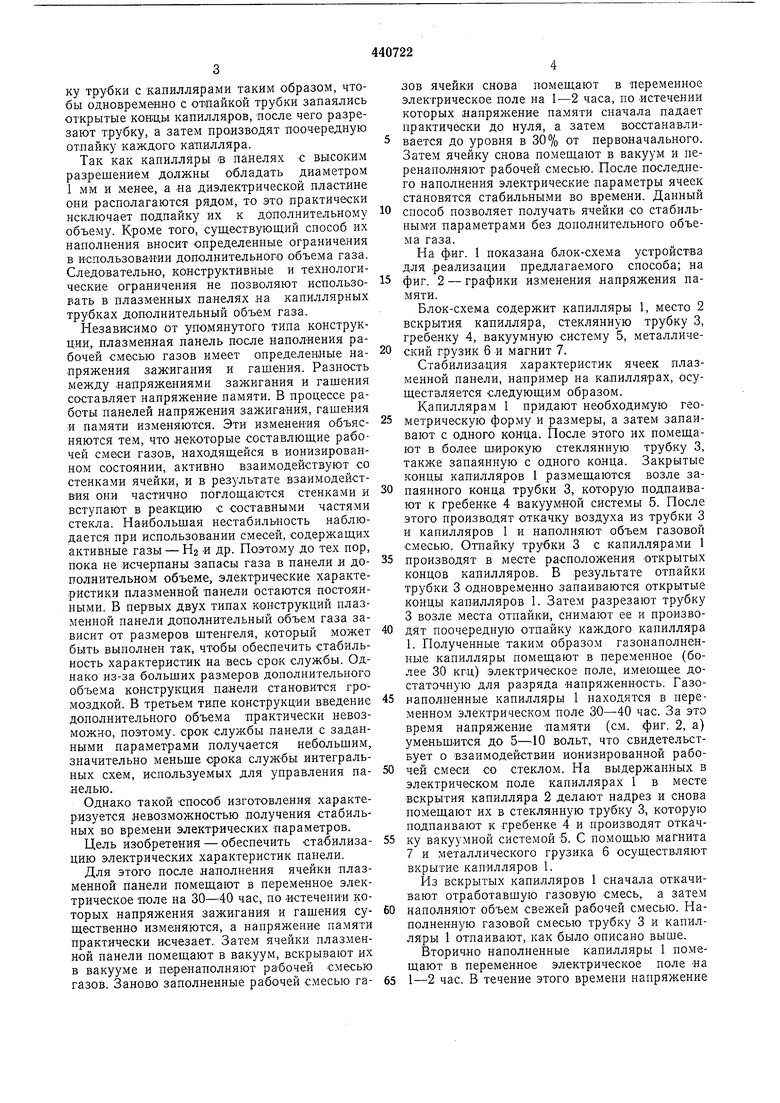

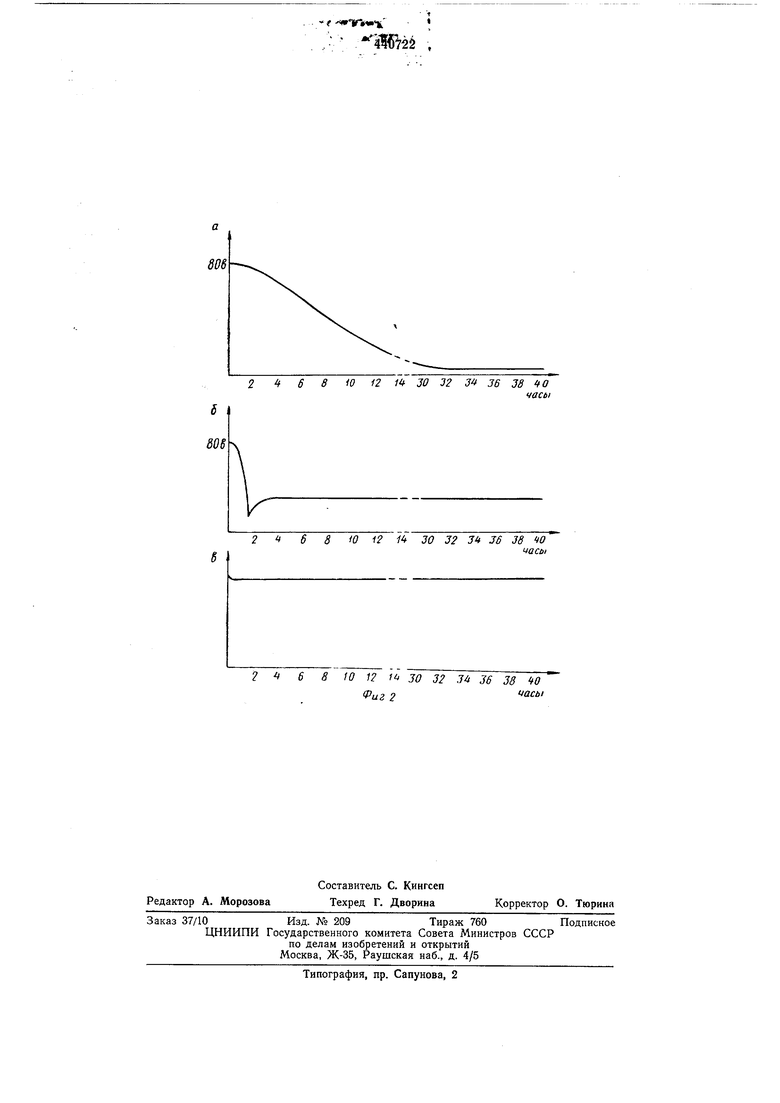

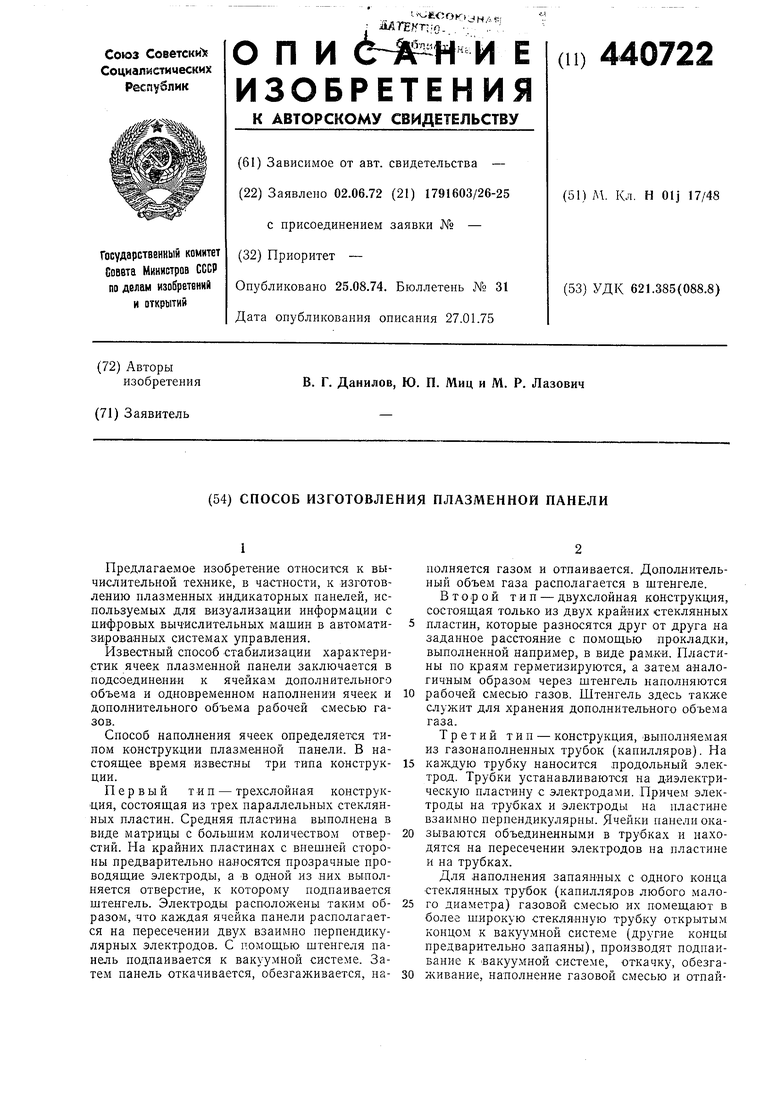

На фиг. 1 показана блок-схема устройства для реализации предлагаемого способа; на

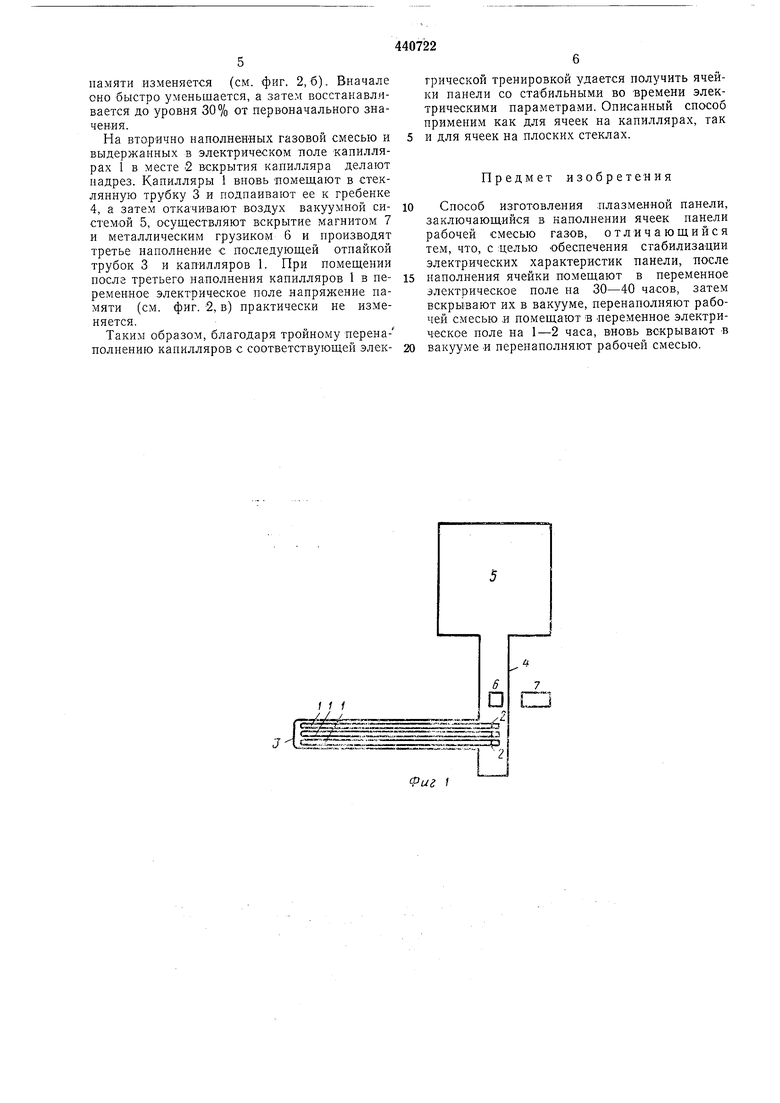

фиг. 2 - графики изменения напряжения памяти.

Блок-схема содержит капилляры 1, место 2 вскрытия капилляра, стеклянную трубку 3, гребенку 4, вакуумную систему 5, металлический грузик 6 и магнит 7.

Стабилизация характеристик ячеек плазменной панели, например на капиллярах, осуществляется следующим образом.

Капиллярам 1 придают необходимую геометрическую форму и размеры, а затем запаивают с одного конца. После этого их помещают в более широкую стеклянную трубку 3, также запаянную с одного конца. Закрытые концы капилляров 1 размещаются возле запаянного конца трубки 3, которую подпаивают к гребенке 4 вакуумной системы б. После этого производят откачку воздуха из трубки 3 и капилляров 1 и наполняют объем газовой смесью. Отпайку трубки 3 с капиллярами 1

производят в месте расположения открытых концов капилляров. В результате отпайки трубки 3 одновременно запаиваются открытые концы капилляров 1. Затем разрезают трубку 3 возле места отпайки, снимают ее и производят поочередную отпайку каждого капилляра 1. Полученные таким образом газонаполненные капилляры помещают в переменное (более 30 КГц) электрическое поле, и.меющее достаточную для разряда «апряженность. Газонаполненные капилляры 1 находятся в переменном электрическом поле 30-40 час. За это время напряжение памяти (см. фиг. 2, а) уменьщится до вольт, что свидетельствует о взаимодействии ионизированной рабочей смеси со стеклом. На выдержанных в электрическом поле капиллярах 1 в месте вскрытия капилляра 2 делают надрез и снова помещают их в стеклянную трубку 3, котору о подпаивают к гребенке 4 и производят откачку вакуумной системой 5. С помощью магнита 7 и металлического грузика 6 осуществляют вкрытие капилляров 1.

Из вскрытых капилляров 1 сначала откачивают отработавшую газовую смесь, а затем

наполняют объем свежей рабочей смесью. Наполненную газовой смесью трубку 3 и капилляры 1 отпаивают, как было описано выше.

Вторично наполненные капилляры 1 помещают в переменное электрическое поле на

1-2 час. В течение этого времени напряжение

памяти изменяется (см. фиг. 2,6). Вначале оно быстро уменьшается, а затем восстанавлявается до уровня 30% от первоначального значения.

На вторично наполнеННых газовой смесью и выдержанных в электрическом поле капиллярах 1 в месте 2 вскрытия капилляра делают надрез. Капилляры 1 вповь помещают в стеклянную трубку 3 и подпаивают ее к гребенке 4, а затем откачивают воздух вакуумной системой 5, осуществляют вскрытие магнитом 7 и металлическим грузиком 6 и производят третье наполнение с последующей отпайкой трубок 3 и капилляров 1. При помещении после третьего наполнения капилляров 1 в переменное электрическое поле напряжение памяти (см. фиг. 2, в) практически не изменяется.

Таким образом, благодаря тройному перенаполнению капилляров с соответствующей элекгрическои тренировкой удается получить ячейки панели со стабильными во Бремени электричвСкими параметрами. Описанный способ применим как для ячеек на капиллярах, так и для ячеек на плоских стеклах.

Предмет изобретения

Способ изготовления плазменной панели, заключающийся в наполнении ячеек панели рабочей смесью газов, отличающийся тем, что, с :целью обеспечения стабилизации электрических характеристик панели, после наполнения ячейки помещают в переменное электрическое поле на 30-40 часов, затем вскрывают их в вакууме, перенаполняют рабочей смесью и помещают в переменное электрическое поле на 1-2 часа, вновь вскрывают в вакууме и перенаполняют рабочей смесью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ АТОМНЫХ ЯЧЕЕК С ПАРАМИ АТОМОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2554358C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОРАЗРЯДНОЙ ИНДИКАТОРНОЙ ПАНЕЛИ ПЕРЕМЕННОГО ТОКА | 2005 |

|

RU2285974C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ ОПТИЧЕСКИХ РЕЗОНАНСНЫХ ЯЧЕЕК С ПАРАМИ АТОМОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2578890C1 |

| ГАЗОРАЗРЯДНАЯ ИНДИКАТОРНАЯ ПАНЕЛЬ | 1996 |

|

RU2103761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОРАЗРЯДНОЙ ИНДИКАТОРНОЙ ПАНЕЛИ ПЕРЕМЕННОГО ТОКА | 1998 |

|

RU2133065C1 |

| Способ изготовления малогабаритных оптических резонансных ячеек с парами атомов щелочных металлов | 2024 |

|

RU2825555C1 |

| Способ изготовления малогабаритных атомных ячеек с парами атомов щелочных металлов | 2018 |

|

RU2677154C1 |

| Способ изготовления малогабаритных атомных ячеек с парами атомов щелочных металлов | 2018 |

|

RU2676296C1 |

| ГАЗОРАЗРЯДНАЯ ЛАМПА НИЗКОГО ДАВЛЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2044365C1 |

| Малогабаритная атомная ячейка | 2018 |

|

RU2683455C1 |

иг

,

2 6 в 10 12 Iff 30 32 J 36 38 fO

Ь

SOS

2 6 8 10 12 i4 30 32 3 36 38 40

8 10 12 30 32 ,7 36 38 fO

часы

част Фиг

Авторы

Даты

1974-08-25—Публикация

1972-06-02—Подача