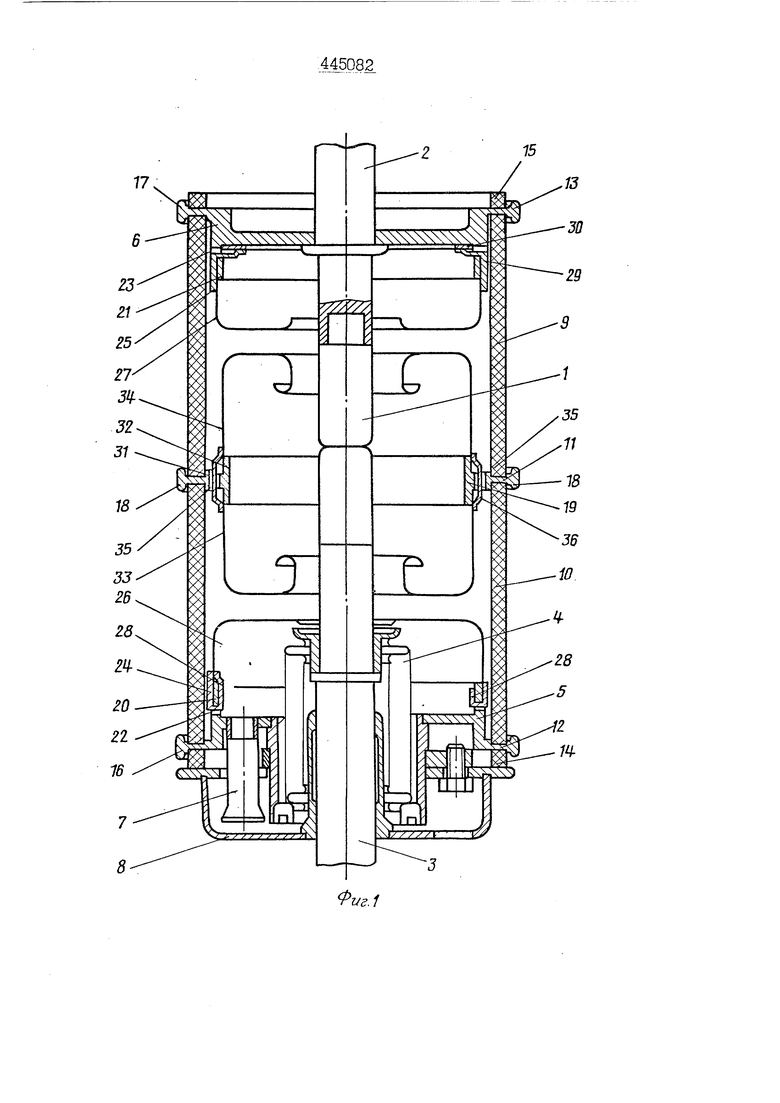

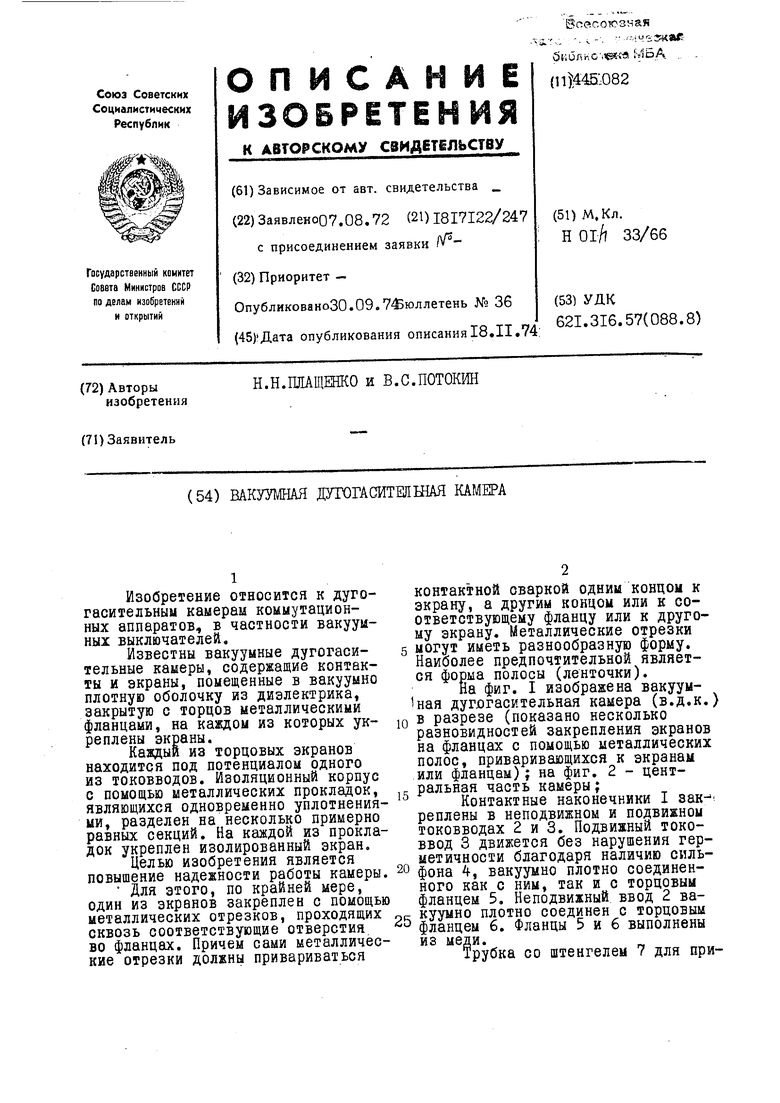

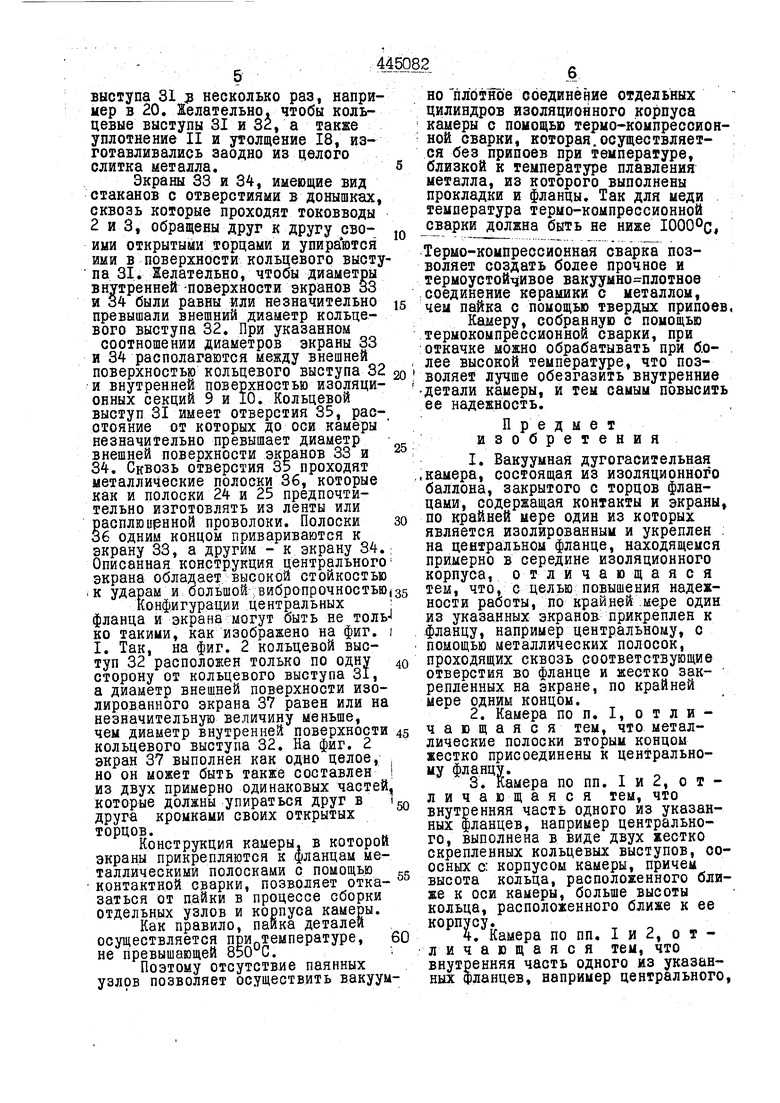

Изобретение относится к дугогасительныи камерам коммутационных аппаратов, в частности вакуумных выключателей. Известны вакуумные дугогасительные камеры, содержащие контакты и экраны, помещенные в вакуумно плотную оболочку из диэлектрика, закрытую с торцов металлическими фланцами, на каждом из которых укреплены экраны. Каждый из торцовых экранов находится под потенциалом одного из токовводов. Изоляционный корпус с помощью металлических прокладок, являющихся одновременно уплотнениями, разделен на несколько примерно равных секций. На каждой из прокладок укреплен изолированный экран. Целью изобретения является повышение надежности работы камеры. Для этого, по крайней мере, один из экранов закреплен с помощью металлических отрезков, проходящих сквозь соответствующие отверстия во фланцах. Причем сами металлические отрезки должны привариваться контактной сваркой одним концом к экрану, а другим концом или к соответствующему фланцу или к другому экрану. Металлические отрезки могут иметь разнообразную форму. Наиболее предпочтительной является форма полосы (ленточки). На фиг. I изображена вакуумная дугх)гасительная камера (в.д.к.) в разрезе (показано несколько разновидностей закрепления экранов на фланцах с помощью металлических полос, приваривающихся к экранам или фланцам); на фиг. 2 - центральная часть камеры; Контактные наконечники I закреплены в неподвижном и подвижном токовводах 2 и 3. Подвижный токоввод 3 движется без нарушения герметичности благодаря наличию сильфона А-, вакууыно плотно соединенного как с ним, так и с торцовым фланцем 5. Неподвижный ввод 2 вакуумно плотно соединен с торцовым фланцем 6. Фланцы 5 и 6 выполнены из меди. Трубка со штенгелем 7 для присоединения камеры к отначному агрегату может быть вакуумно плотно закреплена или в отверстии в неподвижном вводе 2, или в торцовом фланце 5, или, как показано на фиг. I, в торцовом фланце 6, Посл отпайки сильфон и штенгель закрываются крышкой 8, которая одновременно является установэчньш : фланцем для крепления в аппаратур Диэлектрическая часть корпуса в.д.к., выполненная из вакуумн плотной керамики, разделена на секции 9 и 10, например, имеющие вид цилиндров. Число секций зависит от напряжения, при которой бу дет работать камера. Наружная поверхность цилиндров выполняется как гладкой, так и ребристой (может быть покрыта глазурью или лаком). Диэлектрические цилиндры со единены между собой через металлическую, например медную, прокладку, играющую роль вакуумного уплотнения II. Такие же уплотнени 12 и 13 проложены между цилиндрам и компенсаторами 14 и 15 температурных расширений. На фиг. I компенсаторы 14 и 15 имеют в сечении квадратную форму и выполнены из того же материала, что и секции 9 и 10. Подобная форма и материал компенсаторов являются предпочтительными, но компенсаторы могут изготавливаться из другого матери ала, у которого коэф$иц: ент терми ческого расширения (КТР) близок к КТР материала цилиндра. Таким материалом может быть молибден, если цилиндры изготовлены из керамики 22хС. Каждое из уплотнений II-I3 соединено с наружными кольцевыми утолщениями 16-18, выступающими над диэлектрическими цилиндрами и закрывающими места соединений диэлектрических цилиндров с металли ческими уплотнениями, что снижает напряженность электрического поля в этих соединениях у поверхности диэлектрических цилиндров. Желательно, чтобы наружные утолщения имели закругленную, например овал ную, поверхность для еще большего снижения напряженности электричес кого поля вне оболочки камеры. Каждое из уплотнений 12 и 13 вакуумно-плотно соединено с торцовыми фланцами 5 и 6. Уплотнение II соединено с центральным фланцем 19, который, таким образом, оказывается изолированным от токовводов 2 и 3. Наиболее предпочтительным является такое выполнение, когда каждое уплотнение II - 13 изготавливается из одного слитка металла заодно с наружным утолщением и соответствующим фланцем. Торцовые фланцы 5 и 6 имеют кольцевые выступы 20 и 21, диаметр которых равен или немного меньше диаметра фланцев. Кольцевые выступы 20 и 21 на незначительном расстоянии от поверхности фланцев имеют несколько отверстий 22 и 23, сквозь которые проходят металлические полоски 24 и 25, с помощью которых экраны 26 и 27 прикрепляются к фланцам 5 и 6. Металлические отрезки 24 и 25 могут быть выполнены из ленты, проволоки, круглой или расплющенной, и т.д. Один из концов каждой металлической полоски 24 (25) проходит сквозь отверстие 22 или 23, а другой располагается на поверхности экрана или под углом к его образующей, или параллельно, как показано на фиг. I, и приваривается к экрану контактной сваркой. Тот конец металлической полоски, который прошел сквозь отверстие, приваривается либо к фланцу, либо к экрану. Полоска 24, прошедшая сквозь отверстие 22, изгибается параллельно образующей экрана 26, и приваривается концом 28 к кольцевому выступу 20. В том случае, если фланец 6 изготовлен из материала с малым контактным сопротивлением и высокой теплопроводностью, конец 29 отрезка, который проходит сквозь отверстие 23, приваривается к кольцу 30, заранее прикрепленному к фланцу 6. Крепление экрана к центральному изолированному фланцу может осуществляться разными способами как в зависимости от конфигурации самого фланца, так и в зависимости от конструкции экрана. На фиг. I изображен центральный экран в виде двух кольцевых выступов 31 и 32. В поперечном сечении от имеет форму буквы Т, расположенной горизонтально. Выотуп 32, находящийся ближе к оси камеры, служит базой, на которую опираются экраны 33 и 34, образующие в совокупности изолированный центральный экран, охватывающий межконтактный промежуток. Поэтому предпочтительней, чтобы высота выступа 32 превышала высоту выступа 31 3 несколько раз, например в 20. Желательно, чтобы кольцевые выступы 31 и 32, а также уплотнение II и утолщение 18, изготавливались заодно из целого слитка металла. Экраны 38 и 3, имеющие вид стаканов с отверстиями в донышках, сквозь которые проходят токовводы 2 и 3, обращены друг к другу своими открытыми торцами и упираЪтся ими в поверхности кольцевого высту па 31. Желательно, чтобы диаметры внутренней -поверхности экранов 33 и 34 были равны или незначительно превышали внешний диаметр кольцевого выступа 32. При указанном соотношении диаметров экраны 33 и 34 располагаются между внешней поверхностью кольцевого выступа 32 и внутренней поверхностью изоляционных секций 9 и 10. Кольцевой выступ 31 имеет отверстия 35, расстояние от которых до оси камеры незначительно превышает диаметр внешней поверхности экранов 33 и 34. Сквозь отверстия 35 проходят металлические полоски 36, которые как и полоски 24 и 25 предпочтительно изготовлять из ленты или §асплюирнной проволоки. Полоски 6 одним концом привариваются к экрану 33, а другим - к экрану 34. Описанная конструкция центрального экрана обладает высокой стойкостью .к ударам и большой вибропрочностью Конфигурации центральных фланца и экрана могут шть не толь ко такими, как изображено на фиг. I. Так, на фиг. 2 кольцевой выступ 32 расположен только по одну сторону от кольцевого выступа 31, а диаметр внешней поверхности изолированного экрана 37 равен или на незначительную величину меньше, чем диаметр внутренней поверхности кольцевого выступа 32. На фиг. 2 экран 37 выполнен как одно целое, но он может быть также составлен из двух примерно одинаковых частей которые должны упираться друг в друга кромками своих открытых торцов. Конструкция камеры, в которой экраны прикрепляются к фланцам металлическими полосками с помощью контактной сварки, позволяет отказаться от пайки в процессе сборки отдельных узлов и корпуса камеры. Как правило, пайка деталей осуществляется прИдТемпературе, не превышающей 850 С. Поэтому отсутствие паянных узлов позволяет осуществить вакуум ноплотное соединение отдельных цилиндров изоляционного корпуса камеры с помощью термо-компрессионной сварки, которая.осуществляется без припоев при температуре, близкой к температуре плавления металла, из которого выполнены прокладки и фланцы. Так для меди температура термо-компрессионной сварки должна быть не ниже 1000OG, Термо-компрессионная сварка позвол1йет создать более прочное и термоустойчивое вакуумно плотноб соединение керамики с металлом, чем пайка с помощью твердых припоев, Камеру, собранную с помощью термокомпрессионной сварки, при откачке можно обрабатывать при б.олее высокой температуре, что позволяет лучше обезгазить внутренние детали камеры, и тем самым повысить ее надежность. Предмет изобретения 1.Вакуумная дугогасительная камера, состоящая из изоляционного баллона, закрытого с торцов фланцами, содержащая контакты и экраны, по крайней мере один из которых является изолированным и укреплен . на центральном фланце, находящемся примерно в середине изоляционного корпуса, отличающаяся тем, что, с целью повышения надежности работы, по крайней мере один из указанных экранов прикреплен к .фланцу, например центральному, с помощью металлических полосок, проходящих сквозь соответствующие отверстия во фланце и жестко закрепленных на экране, по крайней мере одним концом. 2.Камера по п. I, отличающаяся тем, что металлические полоски вторым концом жестко присоединены к центрально3.Камера по пп. I и 2, о т личающаяся тем, что внутренняя часть одного из указанных фланцев, например центрального, выполнена в виде двух жестко скрепленных кольцевых выступов, соосных с: корпусом камеры, причем высота кольца, расположенного ближе к оси камеры, больше высоты кольца, расположенного ближе к ее корпусу. 4. Камера по пп. I и 2, о т личающаяся тем, что внутренняя часть одного из указанных фланцев, например центрального.

выполнена в виде кольцевого выступа, имеющего в поперечной сеченни вид креста, у которого высота горизонтальной стенки ыеньше высоты вертикальной стенки.

5, Каиера по пп. I - 4, о т личаюцаяся тем, что по крайней мере один из экранов, например центральный, состоит из двух

одинаковых частей, обращенных друг .к другу своими открытыми торцами, б. Камера по пп. 1-5, отличающаяся тем, что диаметр внешней поверхности одного из экранов, например центрального, соответствует диаметру упомянутого кольцевого выступа большей высоты.

Фш.1

иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная дугогасительная камера | 1972 |

|

SU748552A1 |

| ВАКУУМНАЯ ДУГОГАСИТЕЛЬНАЯ КАМЕРА | 1968 |

|

SU425231A1 |

| Вакуумная дугогасительная камера | 1979 |

|

SU851529A1 |

| ВАКУУМНЫЙ ВЫКЛЮЧАТЕЛЬ | 1968 |

|

SU217481A1 |

| ВАКУУМНАЯ ДУГОГАСИТЕЛЬНАЯ КАМЕРА | 1968 |

|

SU423193A1 |

| ВАКУУМНЫЙ ВЫКЛЮЧАТЕЛЬ | 1968 |

|

SU213123A1 |

| Вакуумная дугогасительная камера | 1980 |

|

SU943896A1 |

| РОТОР КРИОГЕННОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1980 |

|

SU898936A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОПЛАВКИ ПРОБНЫХ КОЛИЧЕСТВ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2032998C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОЙ ДУГОГАСИТЕЛЬНОЙ КАМЕРЫ | 1994 |

|

RU2076372C1 |

Авторы

Даты

1974-09-30—Публикация

1972-08-07—Подача