1

Изобретение относится к дугогаситепьным камерам коммутационных аппаратов, в частности, вакуумных выключателей.

Известны вакуумные дугогасительные камеры (ВДК), содержащие контакты и -экраны, помещенные в вакуумно-плст- ную оболочку из диэлектрика, закрытую с торцов металлическими фланцами, на каждом из которых укреплены экраны.

В указанных конструкциях камер экраны крепятся либо к фланцам, либо к прокладкам с помощью пайки твердыми припоями. Недостаток такого способа крепле1шя экранов заключается в следующем. При изготовлении камер в первую очередь собираются отдельные узлы, состоящие из упомянутых фланцев, к которым с помощью пайки прикрепляются экраны. После этого спаивается цели-ком камера. Каждая последующая пайка должна проводиться припоем с .более низкой температурой плавле1шя, что может привести к ухудщению надежности камер иэ-за снижения температуры обезглаживания камеры в процессе вакуумно-технологической обработки.

Известна вакуумная дугогасительная . камера, в которой указанный недостаток устраняется с помощью закая-ки экр)ана кольцевой выступ, составляющей единое целое с фланцем l.

Крепление экрана таким способом не может быть жестким, так как при закатке осуществляется механический при10жим стенок экрана к указанному кольцевому выступу. При этом между экраном и выступ9м всегда остается зазор иа-аа естественных микронеровностей поверхности кольцевого выступа.

15

Кроме того, при механическом воздействии на стенки экрана в процессе закатки в них возникают деформации и усталостные напряжения, за счет которых экран держится на выступе достаточно

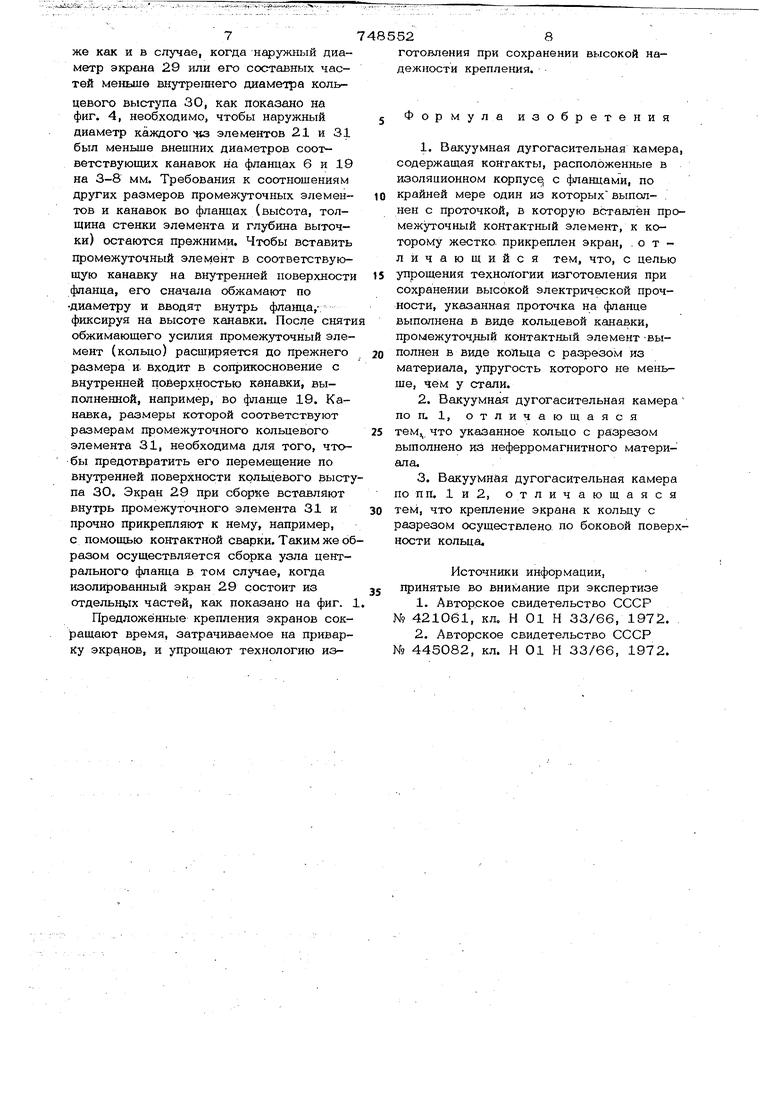

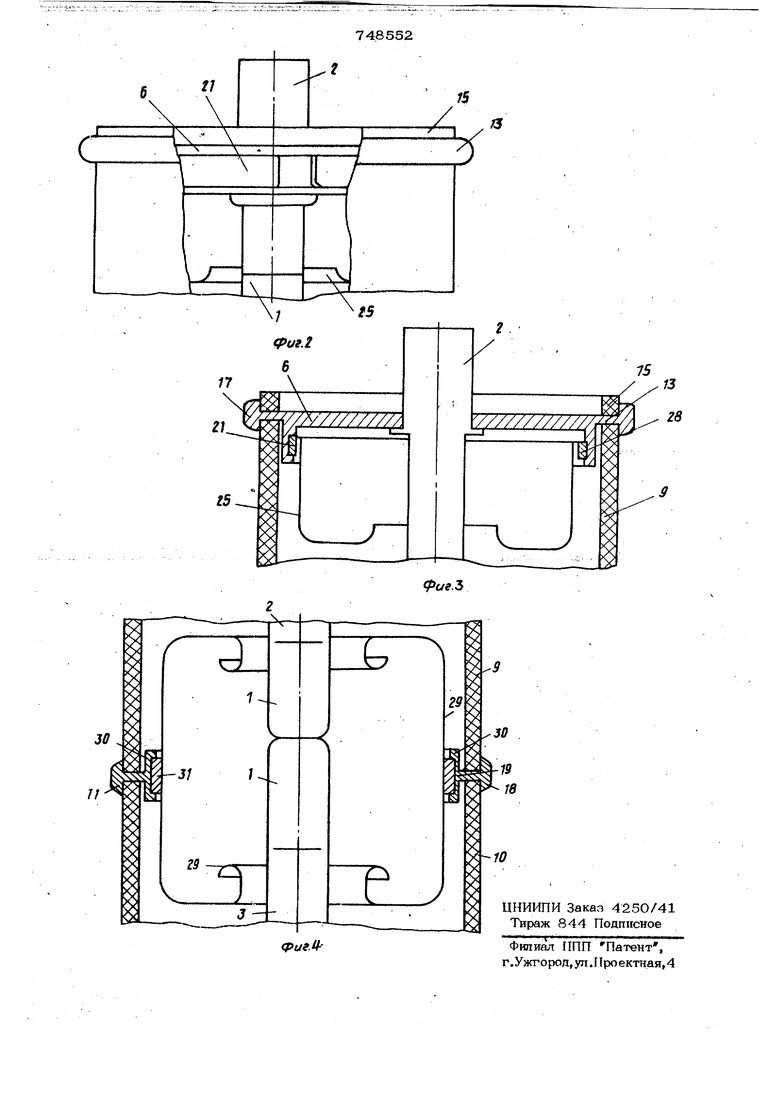

X плотно в первое время после закатки, Эти деформации и напряжения могут частично сниматься самопроизвольно с течением времени. Особенно быстро они снимаются в результате нагрева .экрада и кольцевого выступа, который обязател но происходит, во-первых, при сварке переходного кольца с внеипщм цилиндром и, во-вторых, при последующей вакуумно технологической обработке собранной камеры на откачном посту. В результате снятия напряжений в металле зазор меж стенками экрана и кольцевым выступом увеличивается, что приводит к осевым перемещениям и дребезжанию экрана вну ри камеры в процессе работы. Из-за этого вибропрочность камеры резко снижается, что в ряде случ.аев приводит к ее разрушению. Наиболее близким к изобретению из известных технических решений является вакуумная дутогасигельная камера, содержащая контакты, расположенные в изоляционном корпусе с фланцами, по крайней мере один из которых выполнен с проточкой, в которую Вставлен промежуточный контактный элемент, к которому жестко прикреплен экран 2. В этой конструШйй 1ф6мёжут6чньШ контактнь1й элемент представлен собой металлическую полоску, приваренную к . экрану с помощью контактной сварки. Для крепления к фланцу указанная полос ка вставляется в проточку (отверстие) во фланце. Для крепления экрана по всей его окружности требуется значител ное число металлических полос. Замена закатки на кЬнтактнукэ сварку в этой конструкции позволяет повысить ее вибростойкость за счет более жесткого крепления деталей. Однако такая конструкция нетехнологична и сложна, при ее изготовлё ЕП1И затрач ивается много времени на привари вание металлических полосок по всей окружности экранов. Цепь изобретения - упрощение технологии изготовления. Это достигается тем, что в предлагаемой вакуумной дугогасительной камере указанная проточка на фланце выполн на в ввде кольцевой канавки, промежуто ный Контактный элемент выполнен в вид кольца с разрезом из материала, упругость которого не меньше, чем у стали Кроме того, кольцо с разрезом выпол нено из неферромагнитного материала, а крепление экрана к кольцу осуществлено по боковой поверхности кольца. На фиг. 1 изображен осевой разрез, ВДК, в которой фомежуточный контак748552тный элемент устшювлен в кольцевых канавках на на)ужш:.1х боковых поверхностях торцовых и центрального фланцев; на фиг. 2 - торцовая часть ВДК со специальными вырывами в изоляциошюм корпусе и торцовом экране для показа промежуточного контактного элемента, имеющего вид кольца с прорезью, вид сбоку; на фиг. 3 торцовая часть осового разреза ВДК, в которой промежуточный контактный элемент установлен в кольцевой канавке на внутренней поверхности торцового фланца; на фиг. 4 - централы1ая часть осевого разреза ВДК с промежуточным контактным элементом, установленным в кольцевой канавке на внутренней поверхности центрального фпаьща. Контакты 1 закреплены в неподвижном 2 и подвижном 3 токовводах. Подвижный токоввод 3 движется без нарушения герметичности благодаря наличию сильфона 4, вакуумно-плотно соединенного как с подвижньхм токовводом, так и с торцовым фланцем 5,in Неподвижный токоввод вакуумно-плотно соединен с металлическим, предпочтительно медным, торцовым фланцем 6. Трубка со штенгелем 7 для присоединения камеры А откачному агрегату может быть вакуумно-плотно закреплена в отверстии, которое выполнено или в неподвижном токоввойе 2, или в торцовом фланце, 5, или, как показано на фиг. 1, в тор- цовом фланце 6. После отпайки штенгель и сильфон закрываются специальной крышкой 8, которая одновременно является установочным фланцем Для крепления в аппаратуре. Изоляционный корпус ВДК, выполненный, например, из вакуумно-плотной керамики, разделен на ряд секций 9 и Ю, имеющих вид цилиндров. Число секций зависит от напряжения, при котором ра- ботает камера. Наружная поверхность секций 9 и 10 может быть как гладкой, так и ребристой, и может быть покрыта глазурью или лаком. Диэлектрические секции 9 и 10 вакуумно-плотно сое- динены между собой через металлическую прокладку 11, играющую роль уплотнения. Подобные уплотнения 12 и 13 проложены между цилиндрами и компенсаторами 14;н 15 температурных расширеНИИ. На фиг. 1 показано, что компенсаторы 14 и 15 имеют в сечении квадратную форму и выполнены из того же материала, что и цилиндрические секции

9 и lO, Подобная форма и материал компе юаторов являются предпочтительными, но компенсаторы могут изготавливаться из любого другого материала, у которого коэффициент TepM iecKoro расширения (КТР) близок к КТР материала цилиндра. Такими материалами могут быт молибден, ковар и т.п., если цилиндры изготовлены из керамики 22хС.

Каждое из уплотнений 11-13 соединено с наружными кольцевыми утолщениями 1 6-18, выступающими кз цилиндрических секций 9 и 10 и закрывающими места соединений диэлектрика с металлическими уплотнениями, что снижает напряженность электрического поля в этом месте у поверхности цилиндрических секций. Желательно, чтобы наружные утолщения имели закругленную, например, овальную поверхность для еще , большего снижения напряженности электрического поля вне оболочки камеры.

Каждое из уплотнений 12 и 13 вакуумно-плотно соединено с торцовыми фланцами 5 и 6. Упдотнение 11 соединено с центральным фланцем 19, который таким образом оказывается изолированным от токовводов 2 и 3. Фланцы 5, б и 19 изготавливаются из неферромагнитного материала, предпочтительно из меди, для повь1щения номинального тока и умень- . шения собственной ивдуктивности камер.

На внешней (см. фиг. 1 и 2) цилиндрической поверхности каждого из фланцев 5, 6 19 вьшолнены кольцевые выточки, расположе1шые на небольшом расстоянии (1-5 мм) от края фланца, обращенного внутрь ВДК. Для того, в указанные канавки можно было вставить промежуточные элементы (кольца)2О-23, к которым прикреплены экраны 24-27, промежуточные элементы выполнены в виде невысоких тонкостенных колец с разрезом 28, например параллелно оси кольца. Материал колец должен обладать упругостью не меньщей, чем упругость стали. Наличие в промежуточных элементах ргизреза 28, а также их . упругость позволяют защелкивать промежуточные элементы 2О-23 в канавках на фланцах 5, 6 и 19 как своеобразные браслеты. Чтобы промежуточные элементы не выпадали из канавок на фланцах размеры канавок должны соответствовать размерам промежуточных элементов, Так, высота канавок должна превышать высоту промежуточных элементов предпочтительно на 0,01 - 0,1 мм, чтобы предотвратит

опасны яepe eщeшIЯ п ромежу очш11х зп&метчоЕ ГАДОль оси камеры при вибрациях, войгшкающих 33 процессе эксплуаггаций. Желательно, чтобы внутрешшй диаметр каждого из промежуточных контактных элементов 20-23 был немного (например, на 3-8 мм) меньше внутрешгего диаметра выточки на фланце. Указанная разница в диаметрах в совокупности с упрогостью разрезанного кольца обеспечивает после защелкивания плотное прилегание любого из промежуточных элементов 2О-23 к телу каждого из фланцев 5,6 и 19. Желательно, чтобы толщина калсдого из промежуточных элементов 20-2.3 была больше глубины канавки, например на 0,1-0,5 мм, что, во-первых, обеспечивает плотное прилегание наружной поверхности каждого из промежуточных контактных элементов к внутренней поверхности соответствующего 24-27 и, во-вторых, создает зазор между экранами и фланцами. Предлагается выполнять промежуточные контактные элементы из материала, контактное сбйрот влёшю которого больше, а теплопроводность меньше чем у материала фланца, Желательно, чтобы материал промежуточных элементов был неферромагнитным. Предлагаемое сочетание свойств материала, из которого нужно изготавливать каждый из промежуточных элементов 20-23, в совокупности с тесным сопрокосновением с внутренней поверхностью соответствующих экранов 24-27 существенно облегчает сваривание указанных деталей с помощью стандартного оборудования.

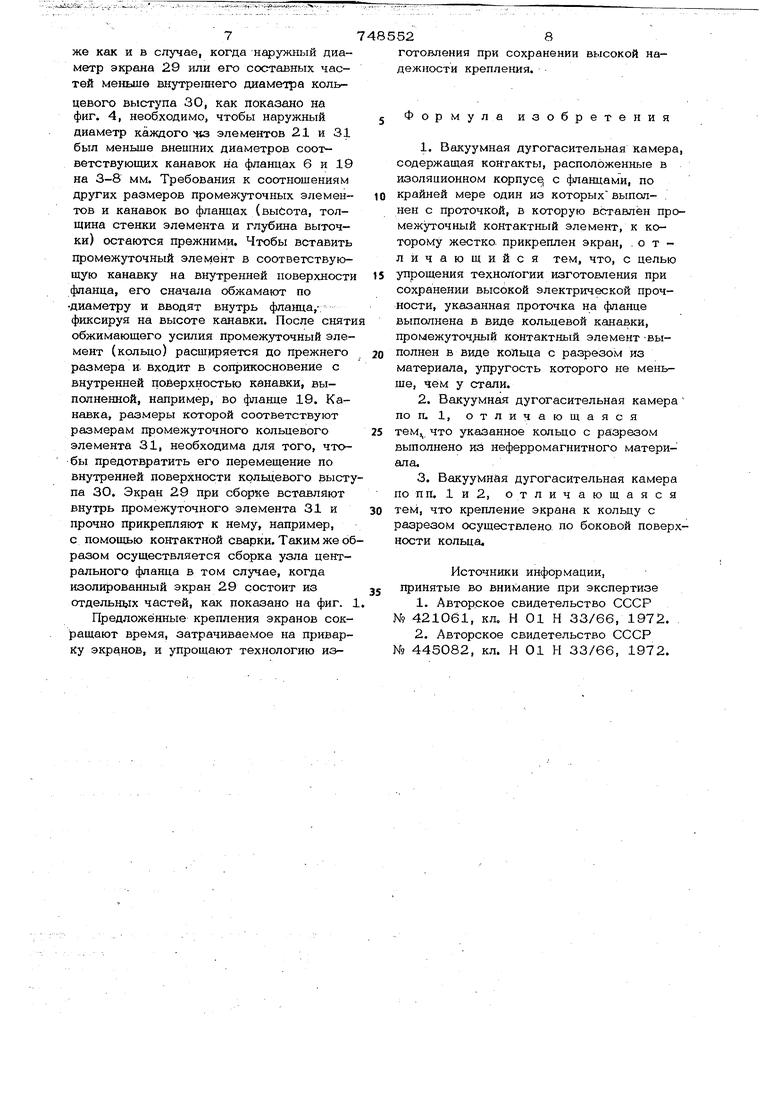

Изолированный экран, укрепленный нацентральном фланце 19, может состоять из двух частей 26 и 27, как показано на фиг. 1, или составлять единое целое (экран 29), как показано на фиг. 4. В зависимости от этого как центральный фланец 19, так и промежуточные элемеигы, установленные на нем, имеют разную форму. В обоих случаях центральный фланец имеет кольцевой выступ 30, высота которого больше его толщинь в 3-10 раз, а образующая параллельна оси камеры. В том случае, когда изолированный экран состоит из двух частей 26 и 27,конструкция указанного узла зависит от соотношения диаметров экранов ц ueirrpanbHoro фланца.

Когда наружный диаметр экрана 25 меньше внутреннего диаметра отверстия во фланце 6, как показано на фиг. 3, так

же как и в случае, когда наружный диаметр экрана 29 или его составных частей меньше внутреннего диаметра кольцевого выступа 30, как показано на фиг. 4, необходимо, чтобы наружный

диаметр каждого -№3 элементов 21 и 31 был меньше внешних диаметров соот ветствующих канавок на фланцах 6 и 19 на 3-8 мм. Требования к соотношениям других размеров промежуточных элементов и канавок во фланцах (высота, толщина стенки элемента и глубина выточки) остаются прежними. Чтобы вставить промежуточный элемент в соответствующую канавку на внутренней поверхности фланца, его сначала обжамают по диаметру и вводят внутрь фланца,фиксируя на высоте канавки. После сняти обжимающего усилия промежуточный элемент (кольцо) расширяется до прежнего размера и входит в соприкосновение с внутренней поверхностью канавки, выполненной, например, во фланце 19. Канавка, размеры которой соответствуют размерам промежуточного кольцевого

элемента 31, необходима для того, чтобы предотвратить его перемещение по внутренней поверхности кольцевого выступа 30. Экран 29 при сборке вставляют внутрь промежуточного элемента 31 и прочно Прикрепляют к нему, например, с помощью контактной сварки. Таким же образом осуществляется сборка узла центрального фланца в том случае, когда изолированный экран 29 состоит из

отдельШ}1х частей, как показано на фиг.

Предложенные крепления экранов сокращают время, затрачиваемое на приварку экранов, и упрощают технологию изготовления при сохранении высокой надежности крепления.

Формула изобретения

1.Вакуумная дугогасительная камера содержащая контакты, расположенные в изоляционном корпусе, с фланцами, по крайней мере один из которых выполнен с проточкой, в которую вставлен промежуточный контактный элемент, к которому жестко, прикреплен экран, .отличающийся тем, что, с целью упрощения технологии изготовления при сохранении высокой электрической прочности, указанная проточка на фланце выполнена в виде кольцевой канавки, промежуточный контактный элемент -выполнен в виде кольца с разрезом из материала, упругость которого не меньше, чем у стали.

2.Вакуумная дугогасительная камера ПО11.1, отличающаяся

тем что указанное кольцо с ра 3резом выполнено из неферромагнитного материала.

3.Вакуумная дугогасительная камера по п п. 1 и 2, отличающаяся тем, что крепление экрана к кольцу с разрезом осуществлено по боковой поверхности кольца

Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР

N9 421061, кл. Н 01 Н 33/66, 1972.

2.Авторское свидетельство СССР

№ 445082, кл. Н 01 Н 33/66, 1972. Г7748552

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная дугогасительная камера | 1972 |

|

SU445082A1 |

| Вакуумная дугогасительная камера для автоматического выключателя | 1984 |

|

SU1259356A1 |

| Вакуумная дугогасительная камера | 1979 |

|

SU851529A1 |

| ВАКУУМНАЯ ДУГОГАСИТЕЛЬНАЯ КАМЕРА | 1968 |

|

SU425231A1 |

| ВАКУУМНАЯ ДУГОГАСИТЕЛЬНАЯ КАМЕРА | 1968 |

|

SU423193A1 |

| РОТОР КРИОГЕННОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1980 |

|

SU898936A1 |

| Вакуумная дугогасительная камера | 1968 |

|

SU822305A1 |

| ВАКУУМНАЯ ДУГОГАСИТЕЛЬНАЯ КАЛ\ЕРА | 1972 |

|

SU421061A1 |

| Вакуумная дугогасительная камера | 1980 |

|

SU955266A1 |

| Вакуумная дугогасительная камера | 1980 |

|

SU943896A1 |

Авторы

Даты

1980-07-15—Публикация

1972-08-18—Подача