Материалами для электролитического получения магния могут служить карналит (MgCl2KCl), хлористый магний (MgCl2), окись магния (MgO). Окись магния применяется для получения магния из фтористого электролита по принципу получения алюминия, но этот способ, в виду его новизны, еще недостаточно разработан. Поэтому до настоящего времени в качестве исходных материалов остаются хлористый магний, карналит или, вообще, смеси хлористого магния с хлористым калием, частью с хлористым натрием.

При электролизе карналита хлористый магний разлагается на магний и хлор, хлористый калий же (или натрий) не подвергается разложению, вследствие чего электролит обедняется хлористым магнием и обогащается хлористым калием. Поэтому при пользовании карналитом, как исходным материалом для получения металлического магния, процесс электролиза через определенный промежуток времени приходится прекращать, выгружать электролит, обедненный хлористым магнием, загружать свежий карналит и вновь начинать процесс.

Таким образом процесс этот является прерывным, а следовательно, экономически невыгодным. Чтобы осуществить в этом случае непрерывность процесса, необходимо поддерживать постоянную концентрацию хлористого магния в электролите; для этой цели во все время работы в ванну вводят обезвоженный хлористый магний.

Обезвоживание хлористого магния является операцией очень сложной и дорогой, поэтому, естественно, было бы рационально применять в качестве исходного материала карналит, автоматизируя при этом замену отработанного электролита свежим, не прерывая процесса электролиза.

Предлагаемый способ дает возможность осуществить такую автоматическую замену отработанного электролита.

Способ этот основан на том соображении, что отработанный электролит отличается от свежего карналита по содержанию хлористого магния и хлористого калия и поэтому их можно рассматривать как разнородные смешивающиеся жидкости (в расплавленном виде) с различными удельными весами. Отработанный электролит, содержащий незначительное количество хлористого магния (около 10%) и значительное количество хлористого калия (около 88%), будет иметь меньший удельный вес, чем свежий. Кроме того, эту разницу в удельных весах электролитов можно еще более увеличить, если применять свежий карналит для замены отработанного электролита нагретым до 500-600°, или даже в твердом виде.

Процесс электролиза ведется при температуре 700-750°, а температура плавления карналита 496°. Разница в удельных весах при этих температурах равна примерно 0,11. Это обстоятельство дает возможность осуществить обмен электролитов по принципу вытеснения легкой жидкости тяжелой в сообщающихся сосудах.

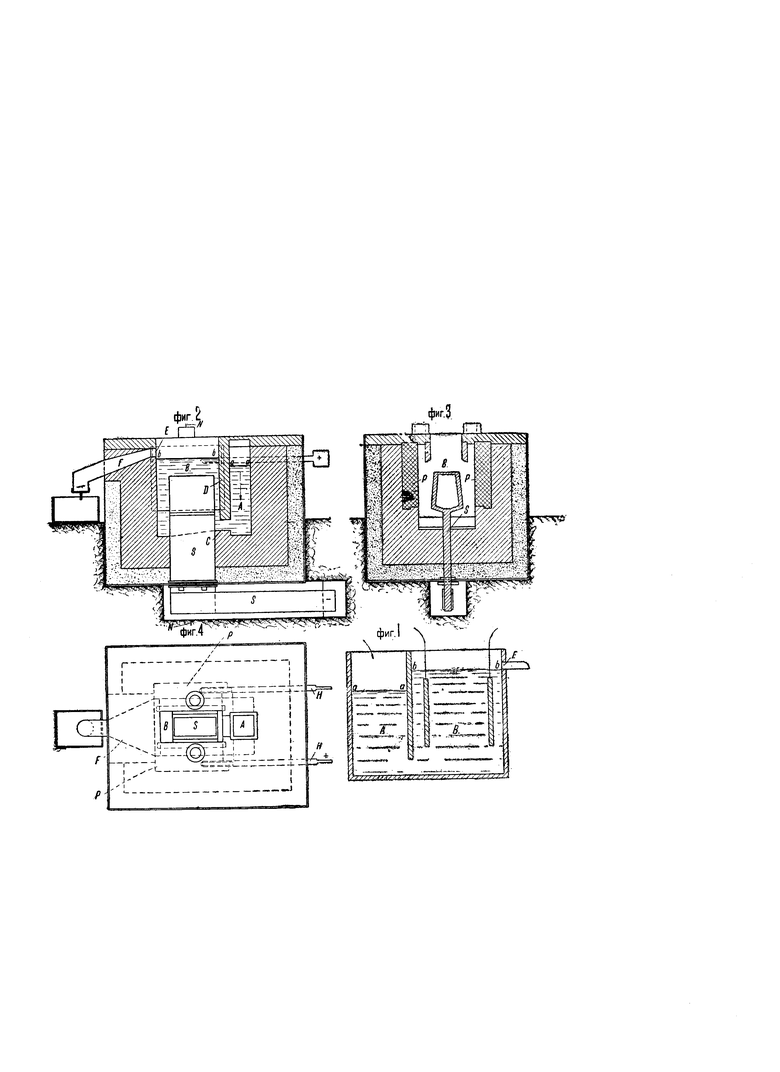

На чертеже фиг. 1 изображает схему, поясняющую предлагаемый способ непрерывного ведения процесса электролитического получения магния из карналита; фиг. 2 - продольный разрез примерной ванны для осуществления способа; фиг. 3 - поперечный разрез ее по NN фиг. 2; фиг. 4 - вид ее сверху.

Для пояснения сущности предлагаемого способа представим следующую схему (фиг. 1): пусть аа - уровень тяжелой жидкости в сосуде А, bb - уровень легкой жидкости в сосуде В. Оба сосуда имеют одну общую стенку, внизу которой имеется отверстие для сообщения. Если сверху, как показано стрелкой, наливать в сосуд А тяжелую жидкость, то последняя будет поступать через нижнее отверстие в сосуд В и вытеснит через верхнее отверстие Е в последнем легкую жидкость в количестве, равном объему тяжелой жидкости, влитой в сосуд А.

Таким образом можно осуществить автоматическую замену жидкости в сосуде В.

Ванна (фиг. 2-4) для осуществления предлагаемого способа в примерной форме выполнения состоит из двух отделений, из которых отделение В представляет рабочее пространство - собственно ванну, где происходит процесс электролиза, а другое А служит в качестве питающей камеры. Рабочее пространство и питающая камера имеют одну общую стенку D, внизу которой во всю ширину рабочего пространства имеется щелеобразное отверстие С, соединяющее их между собою.

Оба отделения заполняются расплавленным карналитом, причем в отделении В ведется электролиз карналита при температуре 700-750°, а в камере А поддерживается температура 500-600°.

Такую температуру в камере А можно поддерживать или внешним подогревом или посредством передачи тепла от отделения В через общую стенку.

Как только в отделении В электролит будет содержать хлористого магния около 10% и притом начнется выделение калия, загрязняющего магний, отработанный электролит с меньшим удельным весом можно легко вытеснить из отделения В под напором свежего карналита, имеющего больший удельный вес. Для этой цели расплавленный карналит (можно применять и твердым, но для этого объемы отделений должны быть равными), нагретый до 500-600°, быстро наливают в камеру А. Надо отметить, что при этом будет иметь место незначительная диффузия в отработанный электролит от свежего, но она практического значения не имеет.

Свежий электролит в отделении В, после замены отработанного будет иметь низкую температуру для ведения электролиза. Поэтому для повышения температуры электролита необходимо увеличить плотность тока. Процесс электролиза с повышенной плотностью тока после замены отработанного электролита свежим будет продолжаться незначительное время, если температуру отработанного электролита к моменту его слива довести до 750°; в этом случае температура свежего поступающего электролита должна дополнительно повышаться за счет аккумулированного ванной тепла.

Так как температура электролита в рабочем пространстве 700°, а к концу электролиза доводится до 750°, то электролит в камере А при соответствующей толщине общей стенки D можно нагреть до 500-600°, что дает возможность поддерживать его в расплавленном состоянии без внешнего подогрева.

Таким образом, при замене отработанного электролита свежий тяжелый карналит, нагретый де температуры 500-600°, поступает снизу в рабочее пространство, причем он поступает срезу во всю ширину ванны сплошным потоком; этим достигается спокойное заполнение рабочего пространства свежим карналитом и вытеснение напором последнего отработанного электролита.

Отработанный электролит, поднимаясь до уровня верхнего щелеобразного отверстия Е (перевальная стенка), сливается через него в соответствующий приемник, находящийся вне ванны.

Такая щелеобразная форма спускового окна объясняется тем, что она дает возможность легко, без перемешивания слить весь верхний отработанный слой электролита; ширина щели равна ширине ванны. Спусковое окно F (фиг. 2 и 4) суживается и у каркаса принимает круглую форму, выходя наружу ванны в приготовленный для электролита приемник.

Катодом S служит вставленная в дно ванны четырехугольная железная пластина, которая в рабочем пространстве разделяется на два катода. Анодами Р служат графитовые блоки, заделанные в две противоположные стенки ванны, ток к которым подводится посредством медных стержней Н, ввинченных сбоку.

Футеровку ванны можно сделать из шамота или талькового камня и слоя тепловой изоляции из кизельгура.

Способ непрерывного ведения процесса электролитического получения магния из карналита, отличающийся тем, что для сливания части или всего отработанного материала свежий раствор периодически во время процесса подается в рабочее пространство ванны таким образом, чтобы обмен растворов обусловливался только или преимущественно за счет разных удельных весов обоих растворов.

Авторы

Даты

1935-10-31—Публикация

1932-06-02—Подача