Изобретение относится к цветной металлургии, в частности к электрохимическим методам выделения металлов из расплава.

Известен [1] способ рафинирования легкоплавких металлов электролизом через пакет диафрагм, взятых в количестве не менее количества металлов - компонентов в сплаве, с последующим поочередным раздельным снятием металлов - компонентов сплавов в виде сплавов-концентратов с каждой диафрагмы. Электролиз ведут через пакет диафрагм из слоев пористой кварцевой ткани, пропитанной расплавом электролита. В качестве прототипа принят электролит [1] состава, вес. %: хлористого калия 15-20, хлористого натрия 10-15, хлористый цинк остальное.

Известен и принят за прототип электролизер [2] для разделения отходов легкоплавких сплавов электролизом в расплаве солей на селективные концентраты, содержащий анод и катод с токоподводами, ванну, образованную стенками из термостойкого электроизоляционного материала и содержащую катодную и анодную полости, разделенные пористыми вертикальными диафрагмами, пропитанными электролитом и разделенными фиксирующими прианодной и прикатодной кольцевыми прокладками с образованием прианодной и прикатодной полостей в зазорах между диафрагмами, при этом в упомянутых прокладках выполнены каналы для стока металлов в сборники селективных концентратов, анодная полость образована диафрагмой и анодной герметизирующей и фиксирующей прокладкой с центральной перегородкой и содержит П-образную перегородку, размещенную в ней с образованием в нижней части с анодной прокладкой сифонных окон для перелива анодного сплава, а в боковой стенке упомянутой анодной прокладки выполнен наклонный канал для стока анодного сплава в сборник отработанного анодного сплава, отличающийся тем, что он снабжен металлическими вставками в виде полос из нержавеющей стали, установленными в упомянутые прианодную и прикатодную полости на всю ширину каждой из упомянутых полостей и высоту, составляющую 0,2-0,3 от высоты соответствующей полости.

Недостатком электролизера по прототипу является то, что прокладки между разными диафрагмами для обеспечения слива разных продуктов перекрывают общее сечение диафрагм, сужают сквозное сечение диафрагм для прохождения тока. Это не позволяет повышать силу тока и удельную производительность. Кроме того, в момент запуска до осаждения металлов после диафрагм имеет высокое перенапряжение, что в период запуска загрязняет продукты электроположительными примесями, что снижает селективность разделения металлов.

Металлические вставки в прианодную и прикатодную полости несколько улучшают показатели, но полностью перекрыть общее сечение диафрагмы не могут.

Цель изобретения - устранение указанных недостатков, чтобы обеспечить равномерное распределение тока по всему сечению всех диафрагм. Обеспечить равномерный перепад потенциала независимо от начальной или конечной стадии процесса.

Поставленная цель достигается тем, что пакет диафрагм состоит из секций диафрагм, каждая из них состоит из двух плоских кольцевых прокладок с овальным выступом, где на нижнюю кольцевую прокладку в цилиндрической части наклеена диафрагма из кварцевой ткани, а на выступе имеет отверстие, а на верхней кольцевой прокладке снизу на цилиндрической части наклеена диафрагма из графитовой ткани.

Это сокращает период заполнения диафрагм металлической пленкой, снижает перепад напряжения и перенос электроположительных металлов в концентраты электроотрицательных металлов.

Верхняя кольцевая прокладка по периферии склеена с нижней кольцевой прокладкой в секцию, а секции диафрагм в пакете по периферии по единой оси склеены симметрично со смещением друг от друга овальными выступами. Это обеспечивает непрерывный отвод обогащенных концентратов.

Нижние секции пакета диафрагм погружены в расплавленный исходный сплав-анод на подставке, а под отверстия нижних колец секций установлены сосуды сборники продуктов.

В зазоре между стенкой сосуда и пакетом диафрагм установлена кварцевая трубка с нижним скосом для заливки исходного анодного сплава, а в противоположном конце сосуда установлен контейнер для сбора отработанного анода. Это обеспечивает пополнение ванны исходным сплавом и отвод отработанного анода как электроположительного металла.

Еще одним признаком обеспечивающим достижения поставленной цели является то, что электролит содержит литий хлористый, хлористый натрий и хлористый калий, при следующем соотношении (вес %): литий хлористый -40-42; натрий хлористый-8-9; калий хлористый-остальное. Это повышает электропроводность электролита, понижает перепад напряжения и перенос более электроположительных металлов.

Технический результат предлагаемого изобретения заключается в повышении селективности разделения металлов и повышения удельной производительности за счет возможности увеличения силы тока.

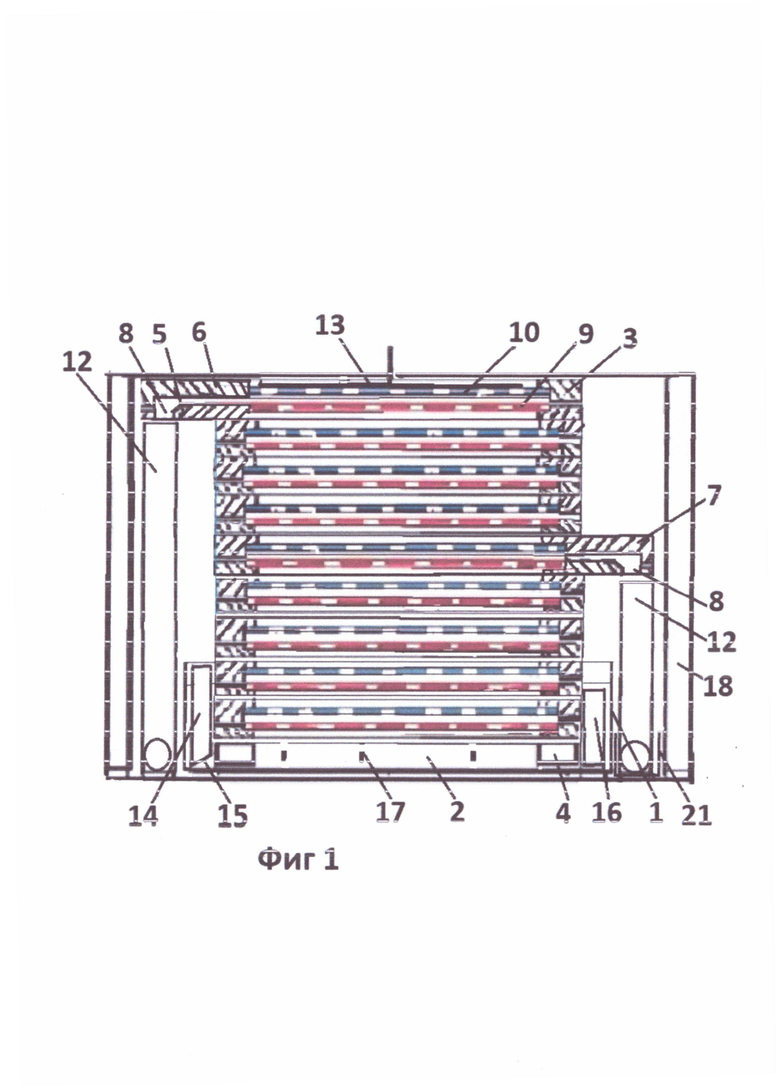

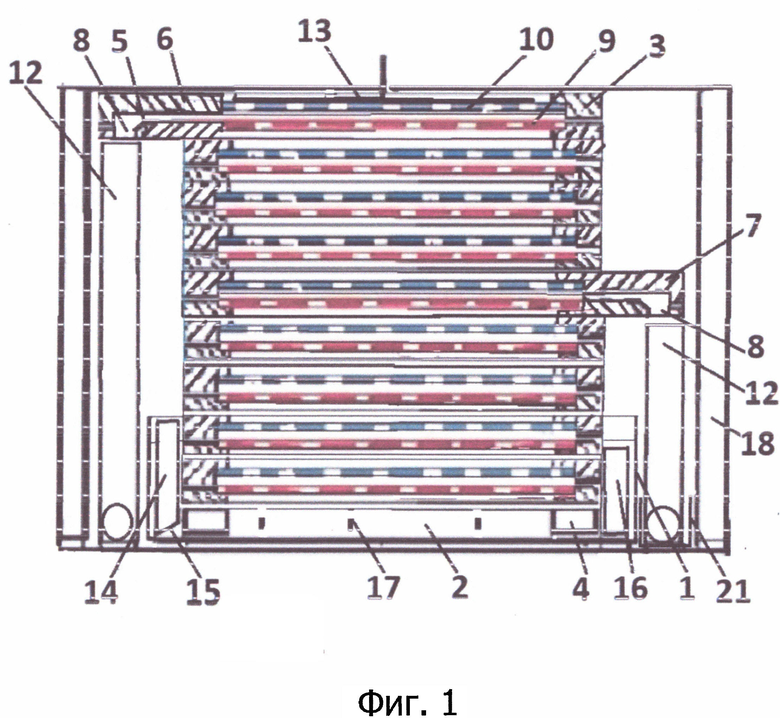

На фиг. 1-4 изображен электролизер в общем виде и в узлах. Электролизер (Фиг. 1) состоит из неэлектропроводной термостойкой ванны 1 (например, стекло, кварц) для анодного сплава 2, в который погружается пакет диафрагм 3 и устанавливается на подставки 4. Подставка 4 обеспечивает необходимый объем анодного сплава для неодходимой длительности электролизера. Кроме того прокладку выполняют такой величины, чтобы нижняя прокладка второй секции устанавливалась на уровне края анодной ванны 1, а верхний торец сборника 16 устанавливался на 1-2 мм ниже нижней прокладки второй секции. Пакет диафрагм 3 состоит из одной нижней цилиндрической секции (без выступов разгрузки) и восьми секций (фиг 3), которые состоят из нижней плоской кольцевой прокладки 5 и верхней плоской кольцевой прокладки 6. Кольцевые прокладки 5,6 имеют овальные выступы 7. Нижняя секция состоит из кольцевых прокладок без овального выступа. В верхних восьми секциях нижняя плоская кольцевая прокладка 5 в овальном выступе 7 имеет отверстие 8. На нижнюю кольцевую прокладку 5 на цилиндрическую часть наклеена с помощью термостойкого герметика ВГО-1 диафрагма 9 из термостойкой кварцевой ткани марки КТ-11-с8\3-ТО. Кварцевая ткань толщиной 0,6 мм, с диаметром микроволокна 7 ммк, плотностью 2,65 г\см3, содержит 98% аморфной SiO2, термостойкая до 600°С.Ткань выдерживает слой 6 см металла без проницаемости, но обладает пористостью 50-62% и впитывает электролит.

На верхнюю кольцевую прокладку 6 на цилиндрическую часть снизу наклеена диафрагма 10 из графитовой ткани марки УТ-2. Верхняя кольцевая прокладка по периферии склеена с нижней кольцевой прокладкой в секцию. Диафрагмы всех секций предварительно пропитываются при температуре 400°С расплавленным электролитом состава (вес %): калий хлористый -51, литий хлористый -40, натрий хлористый-9 с температурой плавления 348°С.

Нижняя цилиндрическая секция (без выступов разгрузки) из пакета диафрагм погружена в расплавленный исходный сплав - анод 2 на подставки 4. Секции диафрагм со второй и выше выполнены с овальными выступами (фиг 3). В пакете секции диафрагм по периферии по единой оси склеены симметрично со смещением друг от друга овальными выступами (фиг 2) и сжаты между собой шпильками 11.

Под отверстия 8 в овальных выступах 7 нижних кольцевых прокладок 5 установлены - сборники 12. К диафрагме верхней секции прижата катодная пластина 13 (фиг 1).

В зазоре между стенкой ванны 1 анода и пакетом диафрагм установлена кварцевая трубка 14 с нижним скосом 15 для заливки исходною анодного сплава, а в противоположном конце сосуда 1 установлен контейнер 16 для сбора отработанного анода. Скос 15 на трубке 14 обеспечивает свободную заливку сплава. Внизу анодной ванны 1 установлены перегородки 17 для образования нижних и верхних окон перетока. Снаружи ванны 1 с анодом 2 и сборниками 12 электролизера по оси установлен электронагреватель из двух секторов 18 в теплоизоляции со спиралью 19 из нихрома. Стеклянные сборники 12 в нижней части соединены с перпендикулярной трубкой 20 (фиг 4) с запаянными торцами. Все сборники 12 поставлены в кольцевой лоток 21 для устойчивости и сбора проливов.

Подготовка электролизера к работе и процесс осуществляются следующим образом. В ванну 1 для расплава анода 2 на подставку 4 (фиг 1) устанавливается пакет 3 диафрагм заранее склеенный из секций, соответственно расставленных сосудов-сборников 12 в кольцевой желоб 21. В зазоры между стенкой ванны 1 и пакетом 3 устанавливается загрузочная трубка 14 со скосом 15 для заливки металла и сборник 16 отработанного анода. Сверху пакета 3 диафрагм прижимается титановая катодная пластина 13. На анодную ванну 1 с собранным пакетом 3 диафрагм и сборниками 12 продуктов устанавливаются сектора электронагревателя 18 с теплоизоляцией. Включается обогрев. По достижения температуры 400°С в трубку 14 заливается расплавленный исходный анодный сплав. Включается постоянный ток.

Под действием постоянного тока электроотрицательные металлы ионизируются и диффундируют через электролит в диафрагме 9 и в виде ионов разряжаются на графитовой диафрагме 10 и накапливаются в зазоре между прокладками. По мере накопления излишек сплава сливается через отверстие 8 в соответствующий сборник 12.

Более электроотрицательные компоненты из слоя металла между диафрагмами ионизируются и диффундируют к диафрагме следующей из секций до верхнего катода 13.

Периодически по мере электролиза через трубку 14 заливается очередная навеска исходного анодного сплава. При заливке сплава в трубку 14 расплав перетекает по каналам, образованных перегородками 17 до противоположного конца ванны 1 и с повышением уровня металла часть отработанного анодного сплава сливается в сборник 16. Нижние и верхние каналы, образованные перегородками 17 снижают смешиваемость заливаемого металла с верхним обедненным слоем металла. По мере ожидаемого наполнения сборников отодвигается сектор нагревателя 18 и заменяемся соответствующий сборник 12.

Пример испытания с исходным сплавом для анода, содержащего висмут - 39,8%; олово -25%; свинец - 20%; кадмий - 8; индий - 6,2%; галлий - 1,0; при силе тока 3а, напряжении 10в. Температура электролиза - 400°С, сечение диафрагм - 13,8 см2; зазор между диафрагмами - 0,1 см; диафрагмы предварительно пропитаны при 400°С расплавленным электролитом состава (вес %): калий хлористый - 51; литий хлористый - 40; натрий хлористый - 9.

Через 8 часов в анодную ванну добавлено 100 г исходного сплава и слит отработанный 50 г анода в виде сплава состава 63% Bi; 32% Sn; 5% Pb. Электролизер вошел в режим.

Из секций №2-3 слит сплав PbSn, содержащий Pb-52%; Sn-47% с примесью 0,03% Bi;

Из секций №4-5 сплав в основе содержащий In, Ga с примесью Pb 0,2%;

Из секций №6-8 сплав в основе содержащий Cd, In.

Технический результат заключается в повышении селективности разделения металлов (сплавы концентраты чище, чем в прототипе) и повышения удельной производительности за счет возможности увеличения силы тока.

Используемые источники:

1. Пат РФ №2419660; мпк С22В 7/00; Способ разделения металлов из отходов легкоплавких сплавом электролизом.

2. Пат РФ №2647059; мпк С25С 7/00; Электролизер для разделения легкоплавких сплавов электролизом в расплаве солей.

Изобретение относится к электролизеру для разделения отходов легкоплавких сплавов электролизом в расплаве солей на селективные концентраты. Электролизер содержит обогреваемую ванну из термостойкого электроизоляционного материала, анод и катод, разделенный пакетом диафрагм, пропитанных электролитом, при этом пакет диафрагм состоит из секций диафрагм, каждая из них состоит из двух плоских кольцевых прокладок с овальным выступом, где на нижнюю кольцевую прокладку в цилиндрической части наклеена диафрагма из кварцевой ткани, а на выступе имеет отверстие, а на верхней кольцевой прокладке снизу на цилиндрической части наклеена диафрагма из графитовой ткани. Верхняя кольцевая прокладка по периферии склеена с нижней кольцевой прокладкой в секцию, а секции диафрагм в пакете по периферии по единой оси склеены симметрично со смещением друг от друга овальными выступами. Нижние секции пакета диафрагм погружены в расплавленный исходный сплав -анод на подставке, а под отверстия нижних колеи секций установлены сосуды сборники продуктов. В зазоре между стенкой сосуда и пакетом диафрагм установлена кварцевая трубка с нижним скосом для заливки исходного анодного сплава, а в противоположном конце сосуда установлен контейнер для сбора отработанного анода. Электролит для пропитки диафрагм содержит литий хлористый, хлористый натрий и хлористый калий, при следующем соотношении (вес %): литий хлористый - 40-42; натрий хлористый - 8-9; калий хлористый - остальное. Обеспечивается повышение селективности разделения металлов и удельной производительности за счет возможности увеличения силы тока. 2 н. и 2 з.п. ф-лы, 3 ил.

1. Электролизер для разделения отходов легкоплавких сплавов электролизом в расплаве солей на селективные концентраты, содержащий обогреваемую ванну из термостойкого электроизоляционного материала, анод и катод, разделенный пакетом диафрагм, пропитанных электролитом, отличающийся тем, что пакет диафрагм состоит из секций диафрагм, каждая из которых состоит из двух плоских кольцевых прокладок с овальным выступом, в котором выполнено отверстие, причем секции диафрагм в пакете склеены по периферии посредством упомянутых овальных выступов и расположены симметрично со смещением друг относительно друга, на нижнюю кольцевую прокладку в цилиндрической части наклеена диафрагма из кварцевой ткани, а на верхнюю кольцевую прокладку снизу на цилиндрической части наклеена диафрагма из графитовой ткани, при этом верхняя кольцевая прокладка по периферии склеена с нижней кольцевой прокладкой в секцию.

2. Электролизер по п. 1, отличающийся тем, что нижние секции пакета диафрагм погружены в расплавленный исходный сплав - анод на подставке, а под отверстия нижних кольцевых прокладок каждой секции установлены сосуды сборники продуктов.

3. Электролизер по пп. 1, 2, отличающийся тем, что в зазоре между стенкой сосуда и пакетом диафрагм установлена кварцевая трубка с нижним скосом для заливки исходного анодного сплава, а в противоположном конце сосуда установлен контейнер для сбора отработанного анода.

4. Электролит для разделения отходов легкоплавких сплавов в электролизере по пп. 1-3, отличающийся тем, что он содержит литий хлористый, хлористый натрий и хлористый калий, при следующем соотношении (вес %): литий хлористый - 40-42; натрий хлористый - 8-9; калий хлористый - остальное.

| Электролизер для разделения легкоплавких сплавов электролизом в расплаве солей | 2017 |

|

RU2647059C1 |

| Электролизер для разделения легкоплавких сплавов электролизом в расплаве солей | 2015 |

|

RU2610095C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАЗДЕЛЕНИЯ ЛЕГКОПЛАВКИХ СПЛАВОВ ЭЛЕКТРОЛИЗОМ В РАСПЛАВЕ СОЛЕЙ НА СЕЛЕКТИВНЫЕ КОНЦЕНТРАТЫ | 2013 |

|

RU2512724C2 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛОВ ИЗ ОТХОДОВ ЛЕГКОПЛАВКИХ СПЛАВОВ ЭЛЕКТРОЛИЗОМ | 2010 |

|

RU2419660C1 |

| US 5543031 A, 12.12.1996 | |||

| DE 19622427 A1, 06.08.1996. | |||

Авторы

Даты

2020-07-21—Публикация

2019-11-18—Подача