Для получения металлического магния посредством электролиза расплавленных хлористых его солей, кроме собственно хлористого магния, можно применять сложную соль его, карналит, в безводном состоянии, в виде двойной соли хлористого магния и хлористых щелочей (преимущественно хлористый калий). При этом различают два вида карналита, идущие для получения металлического магния: 1)синтетический карналит (термин условный), получаемый посредством механического смешения, разной водности хлористого магния и хлоридов щелочей (хлоркалий или отработанный электролит из магниевой электролизной ванны); 2) искусственный карналит, являющийся продуктом перекристаллизации природного карналита.

Как тот, так и другой карналиты должны быть перед электролизом обезвожены.

Процесс обезвоживания искусственного карналита и получения (обезвоживание) синтетического карналита до сих пор является еще окончательно не разработанным, и существующие способы мало эффектны.

Предлагаемый способ получения безводных искусственного и синтетического карналита заключается в следующем. Шестиводный хлористый магний, предварительно полуобезвоженный во вращающейся механической печи, приблизительно до одноводного или менее и смещанный затем с хлористыми щелочами в нужных соотношениях, для получения безводного карналита заданного состава, или же механическую смесь приготовленную ранее и полуобезвоженную затем во вращающейся печи до содержания кристаллизационной воды до 2-6%, или сырой, искусственный карналит, полуобезвоженный предварительно во вращающейся печи до содержания кристаллизационной воды 2-6%, вводят для окончательного обезвоживания и переплавки в подовую или другого типа печь, где плавку ведут следующим путем.. После проведения плавки в подовой или другого типа печи дают массе отстояться и после отстаивания окиси; магния, неизбежно образующейся во всех стадиях процесса, в результате гидролиза хлормагния по уравнению: MgClj-)+ Н2О - MgO + 2HCl карналит из печи сливают, а щламм не выбрасывают, как обычно, а оставляют на поду, с цельюдальнейшего его использования для последующих плавок, как фактора, создающего благоприятные условия для ведения процесса. Для этого ранее обезвоженный во вращающейся печи искусственный карналит или механическая;

смесь хлормагция с хлористыми щелочами загружается в шламм, оставленный 8 печи и находящийся в ней в виде жидкообразной массы; загрузка в шламм очередной шихты плавки (полуобезвоженный искзсственный карналит или полуобезвоженная смесь хлормагкия и хлорных щелочей) производится постепенно, небольшими порциями по мере плавления в массе шламма загружаемого материала. После раснлавления первых порций загружаемой шихты материал в печи приобретает жидкую консистенцию. Загрузка шихты производится с максимальной скоростью при непрерывном помешивании материала в печи так, чтобы загружаемые порции как можно быстрей замешивались в расплав; не допуская вместе с тем перехода расплава, хотя и частично, в твердое состояние, к концу загрузки материала в печь вся шихта плавки находится в расплавленном состоянии; после этого дается небольшой прогрев расплава в печи до температуры 650 - 750°, и плавка ставится на отстой, по окончании которого карналит сливается из шечи, а шламм снова остается в ней для шроведения очередной плавки.

По мере накопления шламма в печи через ряд плавок избыток его удаляется.

Ведение плавки в печи с использованием для этой цели шламма от предыдущих плавок посредством вшихтовки

в него шихты очередной плавки оказывает на процесс благоприятное влияние: уменьшается количество образующегося шламма, являющееся отходом магниевого производства, уменьшается гидроли i хлористого магния, значительно возрастают выхода годного продукта-безводного карналита.

Состав шламма в печи после плавки содержит: хлористого магния 20-25%; окиси магния 18-24%; хлористых щелочей (KCl + NaCl) 50-600/0 с температурой плавления немного выше температуры плавления шихтуемого в него материала, следовательно загружаемые в шламм садки его попадают в благоприятные температурные условия; с начала и до конца процесса порядка 380-500 MgO в карналите и шламме в течение всего процесса находится в твердом, высоко-дисперсном состоянии.

По мере использования шламма концентрация MgO возрастает до 30-35%; MgCb падает до 20-23Vo; KCl + NaCl падает незначительно, т.е. насыщенность шламма хлористыми щелочами, являющаяся величиной более или менее постоянной и колеблющейся в пределах 50-60°/о, обеспечивает благоприятное течение процесса.

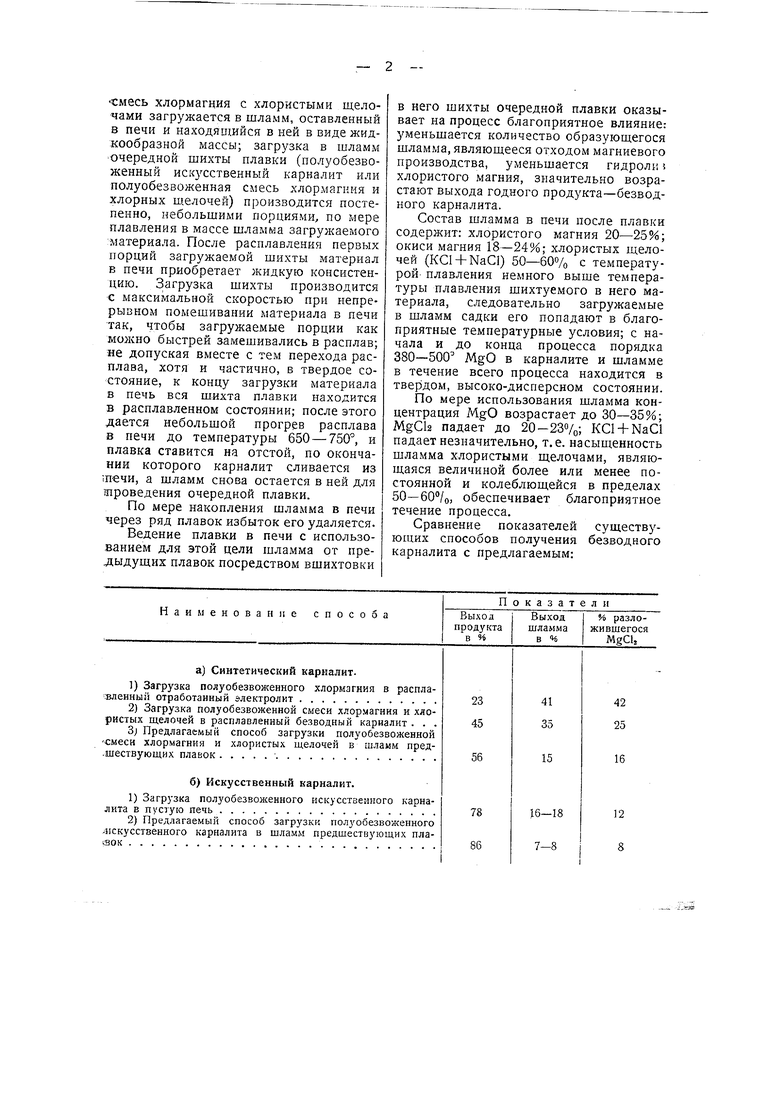

Сравнение показателей существующих способов получения безводного карналита с предлагаемым:

Показатели

Приведенные даинке получены автором на Опытном Магниевом заводе в Ленинграде, где испытывались существующие и предлагаемые способы.

Применение способа на практике очень просто, например, для получения предлагаемым способом карналита в подовой печи. После окончания плавки в печи остается приблизительно 100- 150 кг (в зависимости от размеров подины и ее формы). Шламму даются рабочие температуры (900-1200°). Загрузку шихты ведут при интенсивном перемешивании небольшими садками до тех пор, пока вся шихта не будет переведена в расплав, не допуская в период загрузки возможности застывания материала в печи. Дальше поступают так, как было указано в описании способа.

Предмет изобретения.

Способ обезвоживания синтетического или искусственного карналита, предварительно полуобезвоженного во вращающихся или тому подобных печах, отличающийся тем, что полученный в подовых или тому подобных печах при окончательном обезвоживании карналита шламм, представляющий собой нижний слой плава с большим содержанием окиси магния, не удаляют из печи, а оставляют в ней и с ним производят вторую и третью и т. д. плавки, удаляя шламм лишь частично перед третьей или последующими плавками или перед серией плавок

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магния электролизом | 1931 |

|

SU41683A1 |

| СПОСОБ ПОДГОТОВКИ ОКСИДНОГО МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2001 |

|

RU2200705C1 |

| Электролизер для получения магния | 1934 |

|

SU46047A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО КАРНАЛЛИТА | 1996 |

|

RU2096324C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ ИЗ ОКСИДНО-ХЛОРИДНОГО СЫРЬЯ | 1998 |

|

RU2118406C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ ЧЕРЕЗ АММОНИЕВЫЙ КАРНАЛЛИТ | 1998 |

|

RU2136786C1 |

| Способ получения высокоогнеупорных масс | 1928 |

|

SU24349A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118611C1 |

| Способ выплавки стали в дуговой электропечи | 1991 |

|

SU1788029A1 |

| Электролизер для получения металлического магния электролизом расплавленных хлоридов | 1932 |

|

SU37856A1 |

Авторы

Даты

1935-03-31—Публикация

1934-04-28—Подача