(54) ШАХТНАЯ ПЕЧЬ ДЛЯ ПРОКАЛИВАНИЯ НЕФТЕКОКСОБРИКЕТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ БРИКЕТОВ | 2001 |

|

RU2203928C1 |

| СПОСОБ ПРОКАЛКИ НЕФТЯНОГО КОКСА | 2011 |

|

RU2492211C1 |

| ВЕРТИКАЛЬНАЯ ТРЕХЗОННАЯ ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯgCfcCOlO''^ г ., ff^,:.- ...г;.v;!?-..:.;.:;,•); .: \. ;;:ОТГ!:Л11 | 1965 |

|

SU173711A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| СПОСОБ ФОРМОВАНИЯ МЕЛКИХ ФРАКЦИЙ НЕФТЯНОГО КОКСА | 2017 |

|

RU2660129C1 |

| СПОСОБ ОХЛАЖДЕНИЯ КОКСА С СОРТИРОВКОЙ ЕГО ПО КЛАССАМ КРУПНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2448143C2 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2468070C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСЕРНИСТОГО НЕФТЯНОГОКОКСА | 1969 |

|

SU254471A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| СПОСОБ НАГРЕВА УГЛЕРОДИСТЫХ МАТЕРИАЛОВ | 1973 |

|

SU403712A1 |

1

i Изобретение относится к коксохимической промышленности и в частности к шахтным печам для прокаливания нефтекоксобрикетов.

Известные шахтные печи для прокалива- НИН нефтекоксобрикетов, содержащие камеры сушки, коксования, прокаливани1Е1. с автономными патрубками подачи теплоносителя, размещенные в одном корпусе, и узлы для ввода и вывода продуктов, не обеспечивают достаточно хороших условий термообработки

С целью улучшения условий термообра0ОТКИ, предлагаемая печь снабжена наклонной решеткой для отсева коксовой мелочи, установленной между камерой коксования н камерой прокаливания.

Такая печь может быть использована для прокаливания нефтекоксобрикетов до 9ОО°С в наиболее благоприятных условиях, обеспечивающих им высокую механическую прочность.

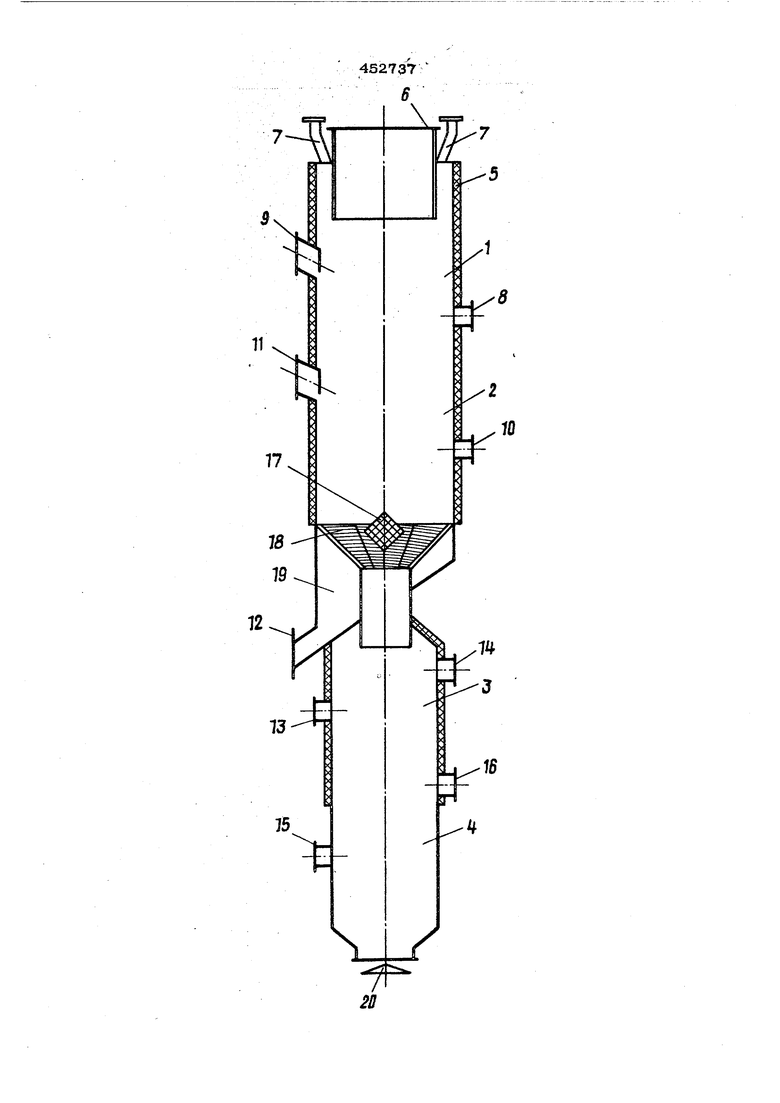

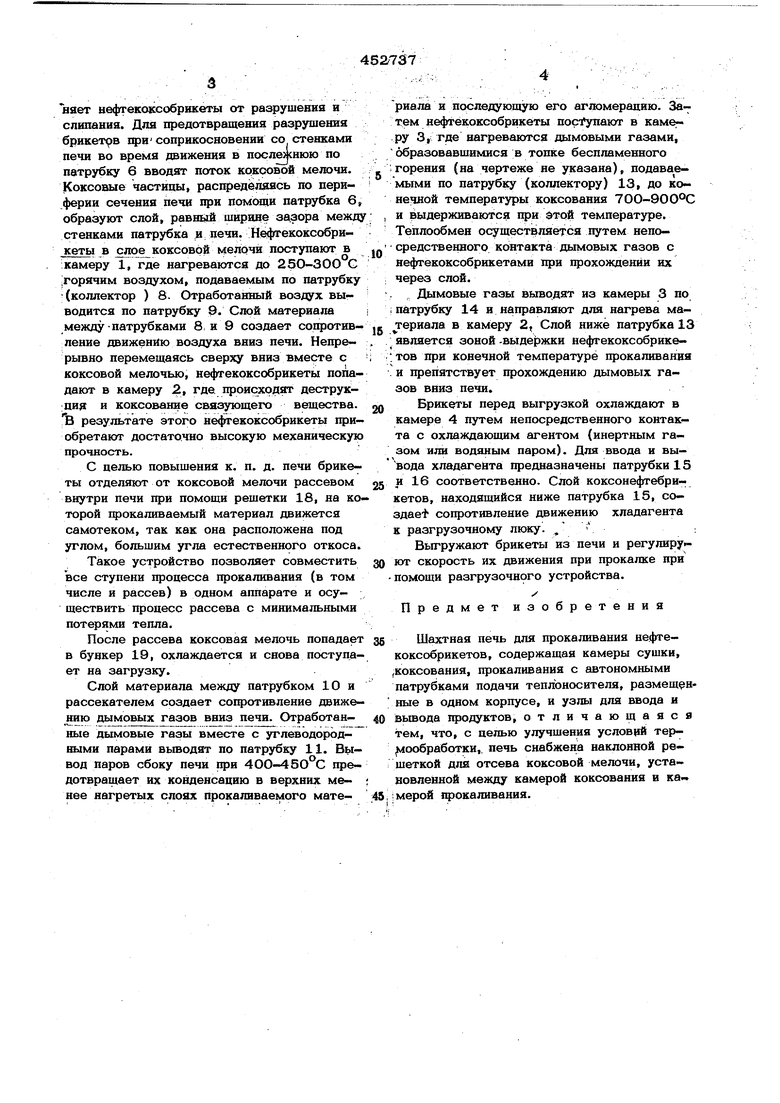

На чертеже изображена печь, общий вид.

Печь включает камеры 1-4 соответственно сушки брикетов; деструкции н коксования связующего вещества; прокалки брикетов; охлаждения брикетов. Корпус 5 печц имеет патрубки: 6 для ввода брикетов в емесн с основной коксовой засыпкой; 7 для ввода дополнительного потока коксовой засыпки; 8 и 9 ввода и вывода нагретого воздуха на сушку; 10 и 11 ввода и вывода дымовых газов из камеры 3 печи; 12 вывода иа бункера мелких фракций нефтяного

кокса; 13 и 14 ввода и вывода горячих

{дымовых газов на прокаливание брикетов;

15 и 16 ввода и вывода хладагента на охлаждение брикетов.

В корпусе печи установлены рассекатель 17 н круговая наклонная решетка 18. Коксовую мелочь выгружают через бункер 19 а прокаленные и охлажденные брикеты при помощи разгрузочного устройства 20. Печь работает следующим образом. Нефтекоксобрикеты загружают в печь по патрубку 6, после чего из бункера 19 подают коксовую мелочк{засыпку) с размером jfkcTwji 1-3 мм. В печи бвразуется смесь нефггекоксобрикетрв с коксовой мелочью в весовом соотношении 1:1. В процессе про.каливания слой иЗ частиц кокса предохравяет нефтекоксобрикеты от разрушения и слипания. Для предотвращения разрушения брикетрв 1ФИ соприкосновении со стенками печи во время движения в послежнюю по патрубку 6 вводят поток коксовой мелочи. Коксовые частипы, распределяясь по периферии сечения печи при помощи патрубка 6, образуют слой, равный ширадеза,эора межд стенками патрубка и печи. Нефтекоксобрикеты в лое коксовой мелочи поступают в камеру 1, где нагреваются до 250-300 G горячим воздухом, подаваемым по патрубку (коллектор ) 8. Отработанный воздух выводится по патрубку 9. Слой материала между-патрубками 8, и 9 создает сопротивление движению воздуха вниз печи. Непрерывно перемещаясь сверху вниз вместе с коксовой мелочью, нефтекоксобрикеты попадают в камеру 2, где происходят деструк;11ия и коксование связующего вещества. в результате этого нефтекоксобрикеты приобретают достаточно высокую механическую прочность. С пелью повыщения к. п. д. печи брикеты отделяют от коксовой мелочи рассевом внутри печи при помощи решетки 18, на ко торой хфокаливаемый материал движется самотеком, так как она расположена под углом, большим угла естественного откоса. Такое устройство позволяет совместить все ступени процесса прокаливания (в том числе и рассев) в одном аппарате и осуществить процесс рассева с минимальными потерями тепла. После рассева коксовая мелочь попадает в бункер 19, охлаждается и снова поступает на загрузку. Слой материала между патрубком 10 и рассекателем создает сопротивление движению дымовых газов вниз печи. Отработанные дымовые газы вместе с углеводородными парами вьгаодят по патрубку 11. Вывод паров сбоку печи при 400-450°С предотвращает их конденсацию в верхних менее нагретых слоях прокаливаемого материала и последующую его агломерацию. Затем нефтекоксобрикеты пост упают в камеру 3, где нагреваются дымовыми газами, образовавшимися в топке беспламенного горения (на чертеже не указана), подаваемыми по патрубку (коллектору) 13, до коне ой температуры коксования 70О-900°С и выдерживаются при $той температуре. Теплообмен осуществляется путем непосредственного контакта дымовых газов с нефтекоксобрикетами при прохождении их через слой. Дымовые газы выводят из камеры 3 по патрубку 14 и направляют для нагрева ма териала в камеру 2, Слой ниже патрубка 13 . является зоной -выдержки нефтекоксобрикетов при конечной температуре прокаливания и препятствует прохождению дымовых газов вниз печи. Брикеты перед выгрузкой охлаждают в камере 4 путем непосредственного контакта с охлаждающим агентом (инертным газом или водяным паром). Для ввода н вы- вода хладагента предназначены патрубки 15 и 16 соответственно. Слой коксонефтебрикетов, находящийся ниже патрубка 15, создает сопротивление движению хладагента к разгрузочному люку. , v; Вьпружают брикеты из печи и регулиру ют скорость их движения при прокалке при помощи разгрузочного устройства. X Предмет изобретения Шахтная печь для прокаливания нефтекоксобрикетов, содержащая камеры сушки, (Коксования, прокаливания с автономными патрубками подачи теплоносителя, размещ нные в одном корпусе, и узлы для ввода и вьюода продуктов, отличающаяся тем, что, с целью улучшения условий тер ообработки,. печь снабжена наклонной решеткой для отсева коксовой мелочи, установленной между камерой коксования и ка« ; мерой прокаливания.

Авторы

Даты

1974-12-05—Публикация

1972-07-21—Подача