1

Изобретение относится к химическому маШИ1Ност1роению.

Известно устройство для закалки газов пиролиза углеводородов, имеющее кор-пус с псевдоожиженным слоем зернистого материала, снабженный змеввиковым теплообменником и патрубками для подвода и отвода газов пиролиза и закалочного агента. Однако в известном устройстве не обеспечивается равномерное распределение газа по сечению аппарата.

Для товышения эффективности закалки предлагается устройство, в котором патрубки для ввода газов пиролиза и за1кало1чного агента установлены сорсно навстречу один другому, и патрубок для ввода закалочного агента переходит в расширяющийся книзу конус, образующий с днищем корпуса (кольцевой зазор, охватываемый насадкой из разновысоких концентрических колец.

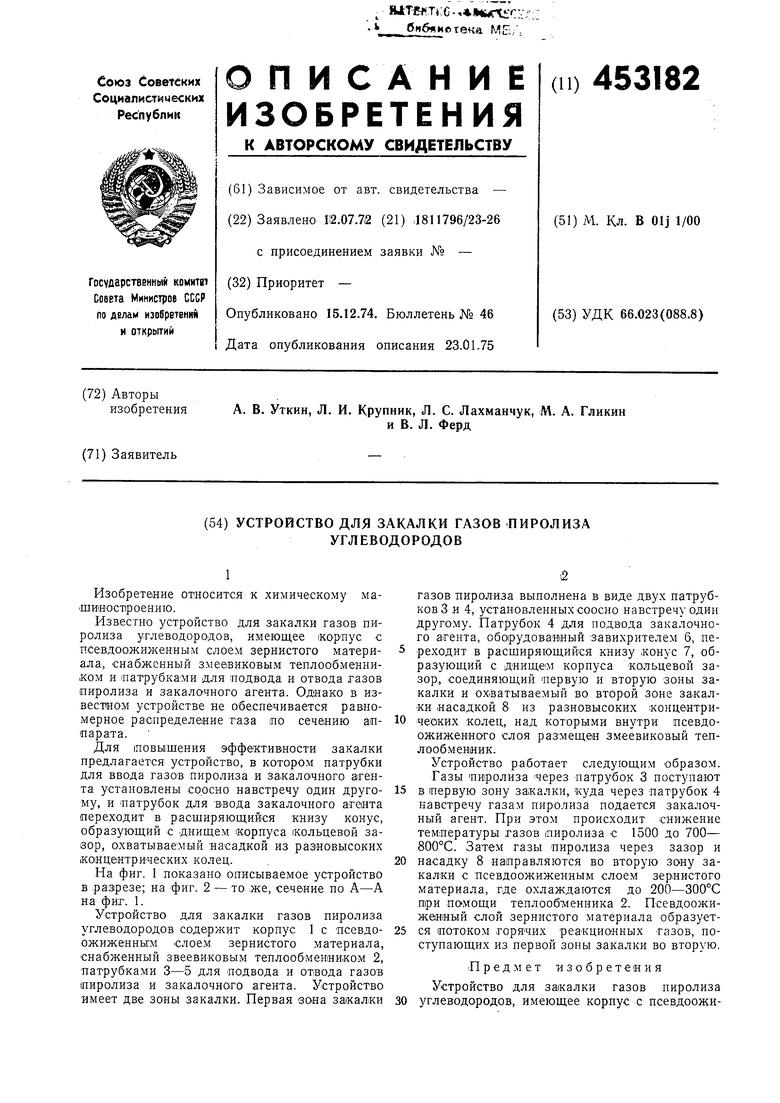

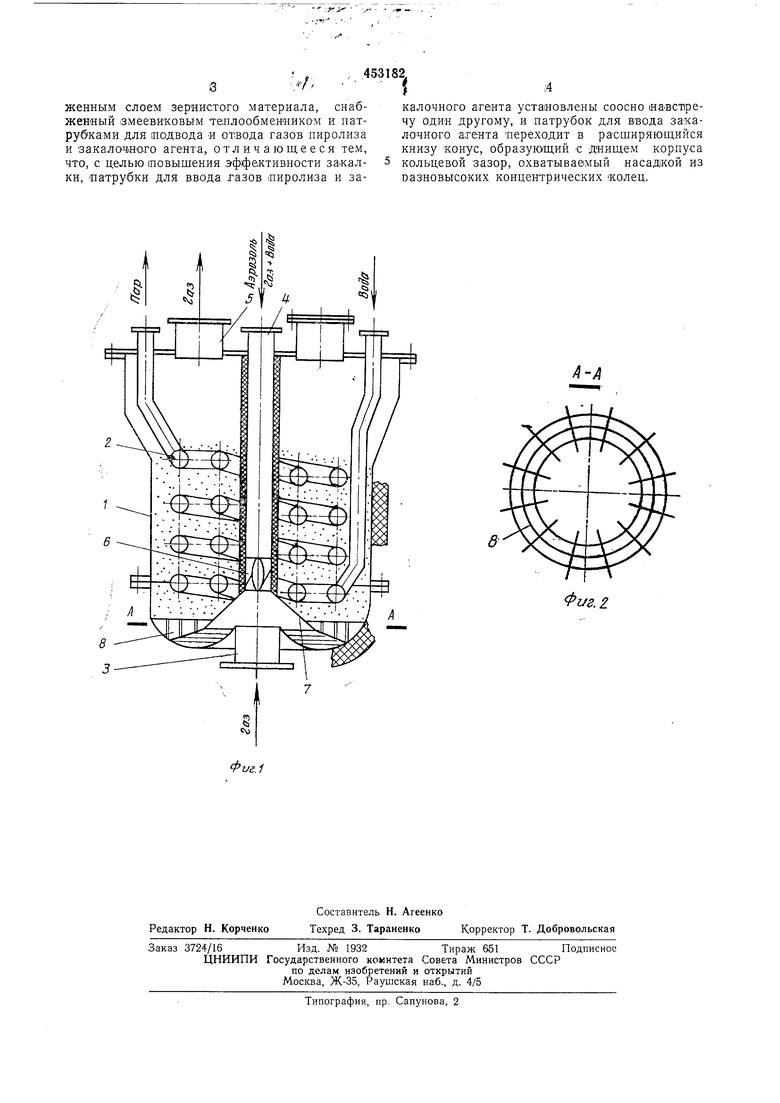

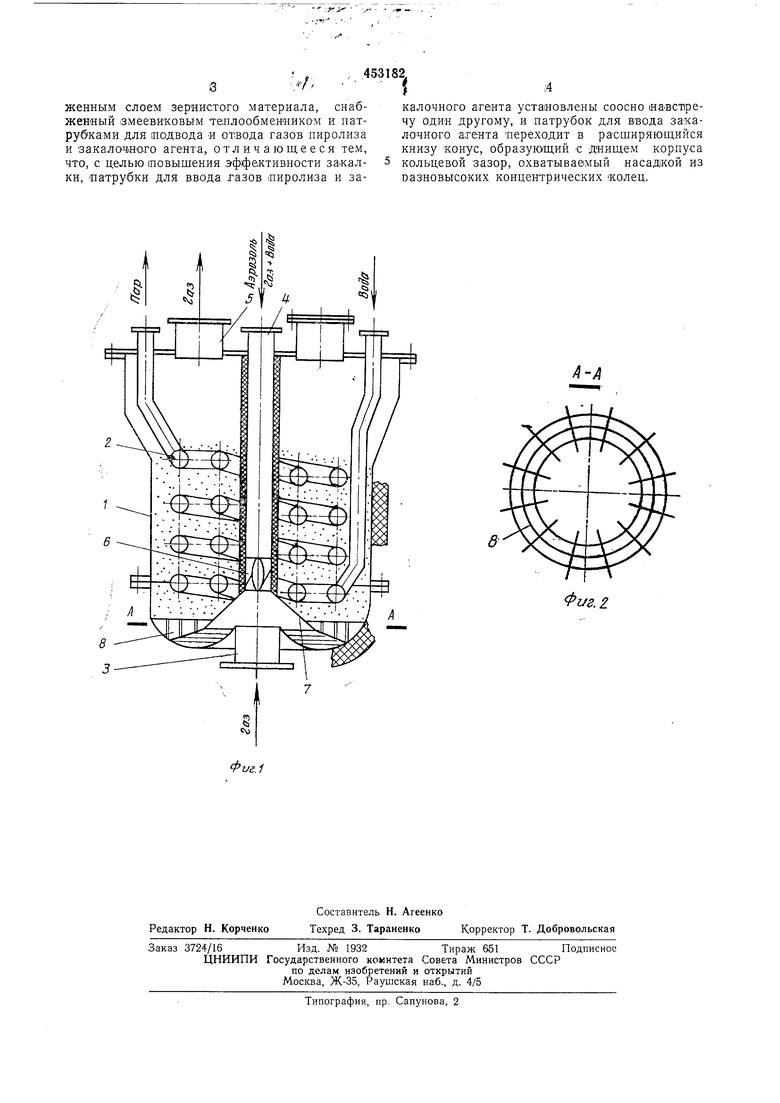

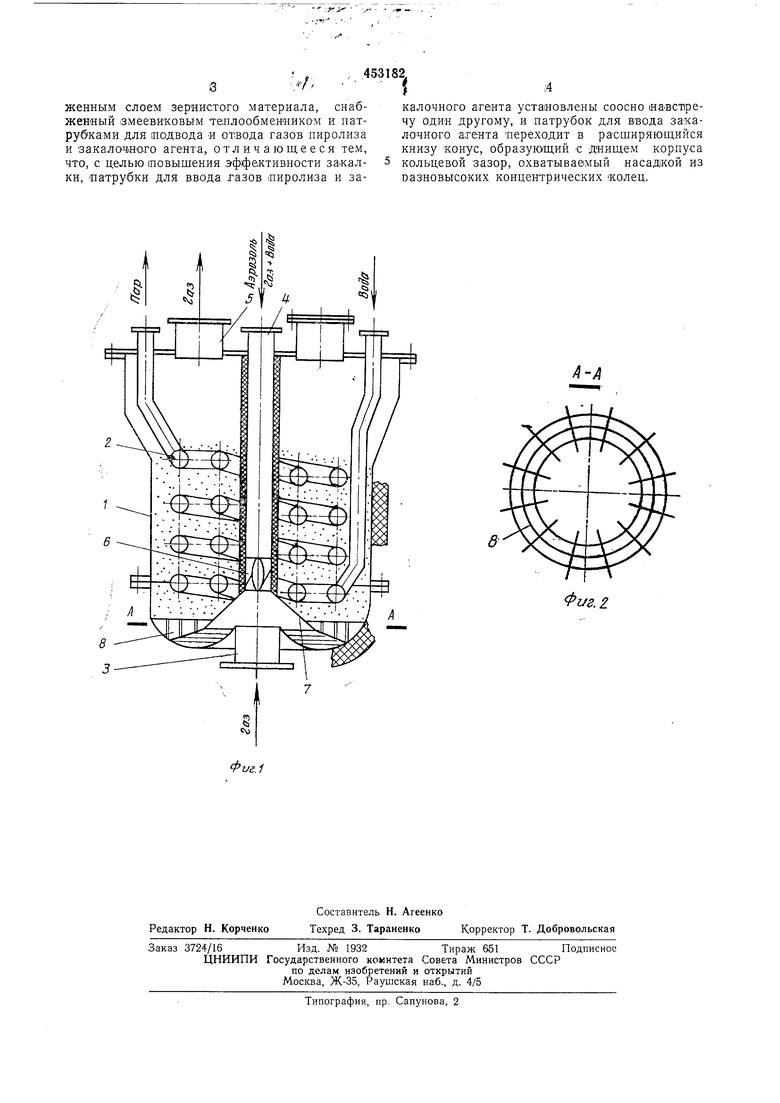

На фиг. 1 показано описываемое устройство в .разрезе; на фиг. 2 - то же, сечение по А-А на фиг. 1.

Устройство для закалки газов пиролиза углеводородов содержит корпус 1 с псевдоожиженньгм слоем зернистого материала, снабженный звеевиковым теплообменником 2, патрубками 3-5 для подвода и отвода газов пиролиза и закалочного агента. Устройство имеет две зоны закалки. Первая зона закалки

-2

газов пиролиза выполнена в виде двух патрубков 3 и 4, установленных соосно навстречу один другому. Патрубок 4 для подвода закалочного агента, обо1рудован«ый завихрителем б, нереходит в расширяющийся книзу конус 7, образующий с днищбМ корпуса кольцевой зазор, соединяющий первую и вторую зоны закалки и охватываемый во второй зоне закалки насадкой 8 из разновысоких «онцентричеоких колец, над которыми внутри псевдоожиженного слоя размещен змеевиковый теплообменник.

Устройство работает следующим образом. Газы пиролиза через патрубок 3 поступают

в первую зону закалки, куда через патрубок 4 навстречу газам пиролиза подается закалочный агент. При этом происходит снижение температуры газов пиролиза с 1500 до 700- 800°С. Затем газы пиролиза через зазор и

насадку 8 направляются во вторую зону закалки с псевдоожиженным слоем зернистого материала, где охлаждаются до 200-300°С при теплообменника 2. Псевдоожиженный слой зернистого материала образуется потоком горячих реакционных газов, поступающих из первой зоны закалки во вторую.

Предмет изобретения

Устройство для зажалки газов пиролиза углеводородов, имеющее корпус с псевдоожиженным слоем зернистого материала, снабженный |3меевиковым теплообменникоМ и патрубками для Подвода « отвода газов пиролиза и закалочного агента, отличающееся тем, что, с целью (повышения эффективности закалки, оатрубки для ввода газов пиролиза и закалочного агента установлены соосно навстречу один другому, и патрубок для ввода закалочного агента переходит в ра-сширяющийся книзу конус, образующий с днищем корпуса кольцевой зазор, охватываемый насадкой из разновысоких концентрических колец.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор В.Ф.Попова для термоокислительного пиролиза углеводородов | 1970 |

|

SU342392A1 |

| Закалочно-испарительный аппарат | 1978 |

|

SU787449A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА, ТЯЖЕЛЫЕ МЕТАЛЛЫ И ИХ ОКИСЛЫ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087559C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ, РЕАКТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДОВ И АППАРАТ ДЛЯ ЗАКАЛКИ ГАЗОВ ПИРОЛИЗА | 1998 |

|

RU2124039C1 |

| Реактор гомогенного пиролиза углеводородов | 1966 |

|

SU249346A1 |

| Электромагнитный зернистый фильтр | 1979 |

|

SU768427A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ | 2007 |

|

RU2360196C2 |

| Устройство для пиролиза углеводородов | 1985 |

|

SU1286615A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2007 |

|

RU2334777C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ГАЗОВОГО КОНДЕНСАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2026334C1 |

4-/J

Фиг. 2.

Авторы

Даты

1974-12-15—Публикация

1972-07-12—Подача