(54) ЭЛЕКТРОМАГНИТНЫЙ ЗЕРНИСТЫЙ ФИЛЬТР

1

Изобретение относится к ферромагнитным зернистым фильтрам и может найти применение в металлургической промышленности для очистки запыленных газов доменных, и мартеновских печей и для утилизации тепла этих газов.

Известен электромагнитный полиградиентный фильтр, включающий корпус, охваченный соленоидОМ, и слой ферромагнитной насадки, разделяющий корлус по ходу движения газа на два отсека 1.

Недостатком известного фильтра является отсутствие сухой регенерации зернистого материала и утилизации тепла дымо-вых газов.

Целью изобретения является достижение полиградиентной магнитной сепарации ферромагнитной пыли, содержащейся в запыленных газах, с утилизацией их тепла и непрерывной сухой регенерацией зернистого материала, при Сокращении пути леремещения материала от зоны полиградиентной сепарации пыли до зоны ее регенерации.

Поставленная цель достигается тем, что в электромагнитном полиградиентном фильтре, включающем корпус, охваченный соленоидом и слой ферромагнитной насадки, разделяющей корпус по ходу движения газа ,на два стакана, в слой введен разделенный магнитным зазором магнитопровод, верхняя часть которого выполнена в виде ферромагнитных стержней, прикрепленных к ферромагнитным трубам, по которым 5 пропускают нагреваемый газ (или жидкость) , а нижняя - в виде полых ферроматнитных пластин с щелями, через которые запыленный газ подается в слой, причем ряды стержней смещены относительно

10 пластин, которые в нижней части соединены с общим коллектором, и между которыми размещены патрубки, отводящие плотный слой ферромагнитной насадки, охваченные в нижней части соленоидол с расположенной под ним наклонной ферромагнитной пластиной, выполненной в виде элемента наружного магнитопровода данного соленоида.

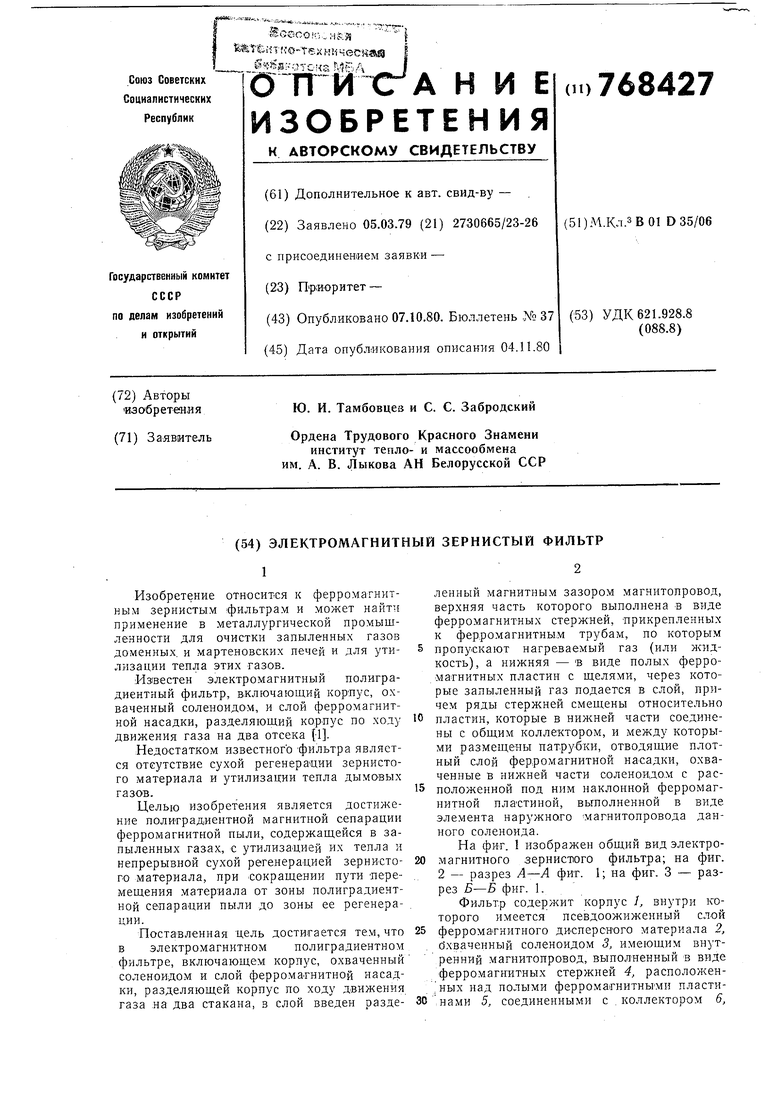

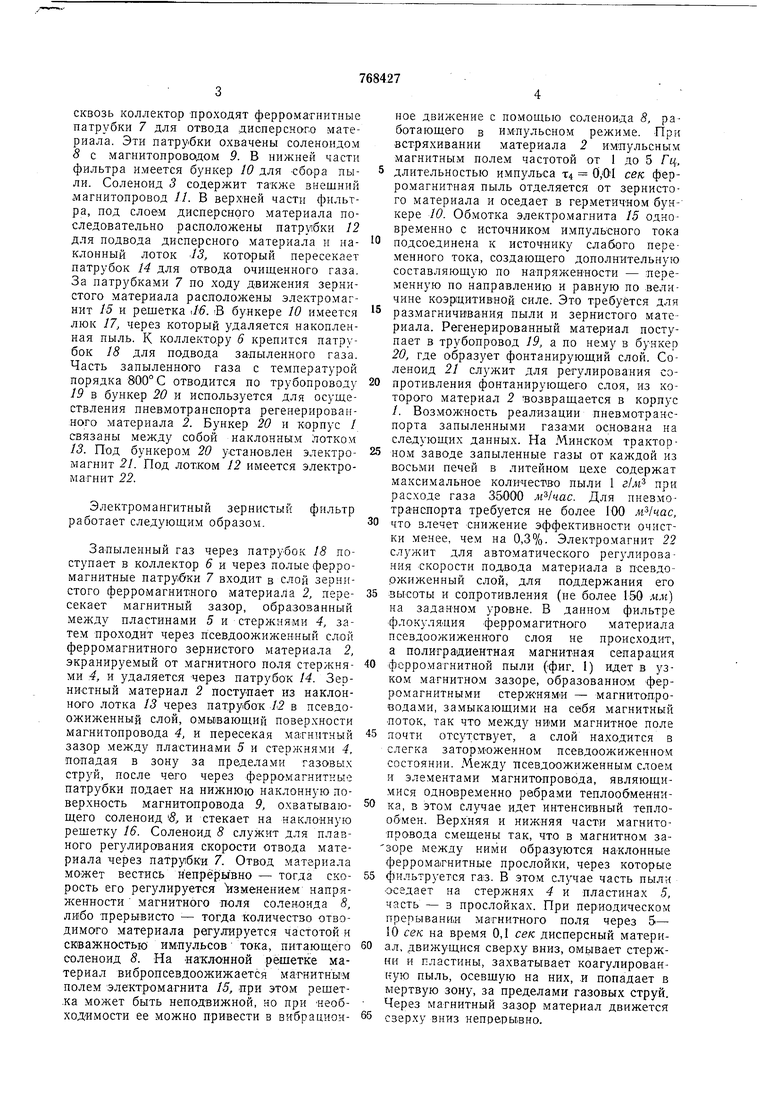

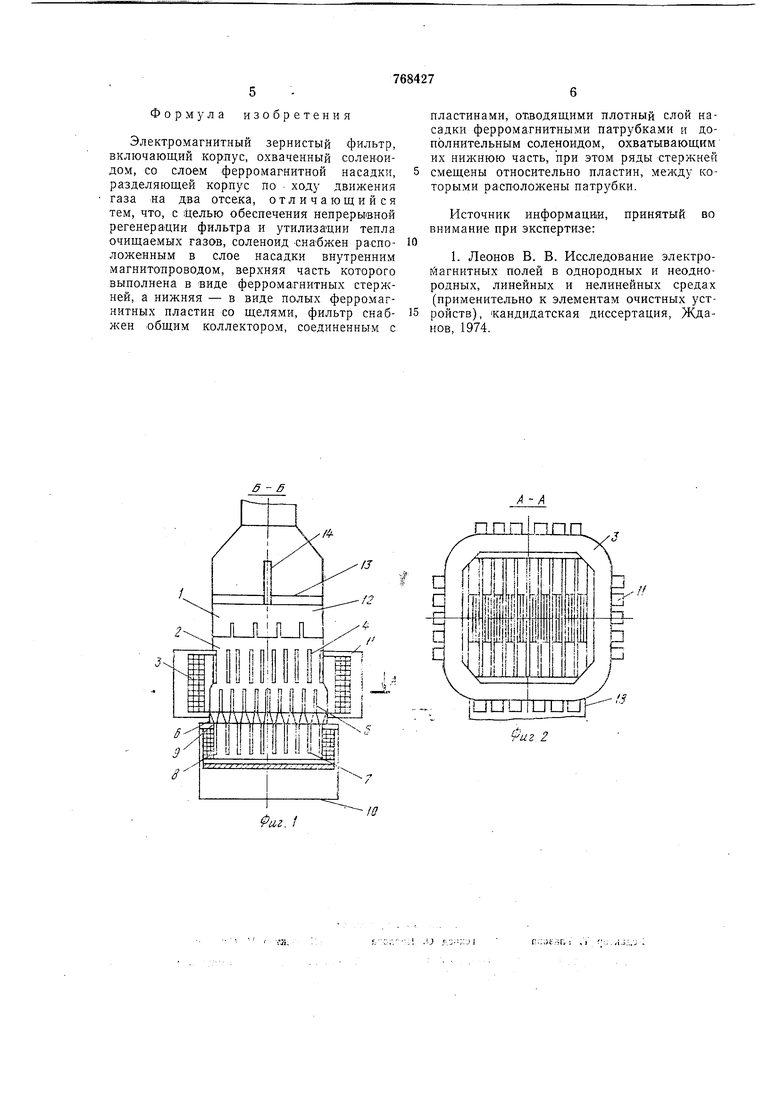

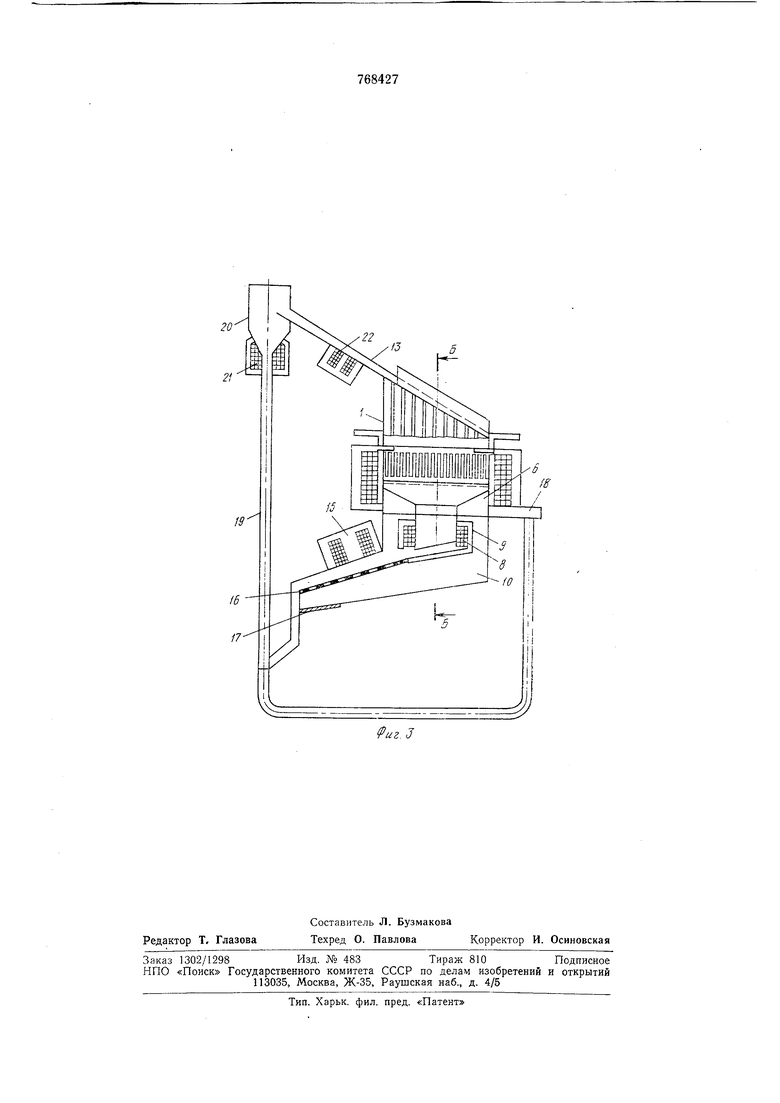

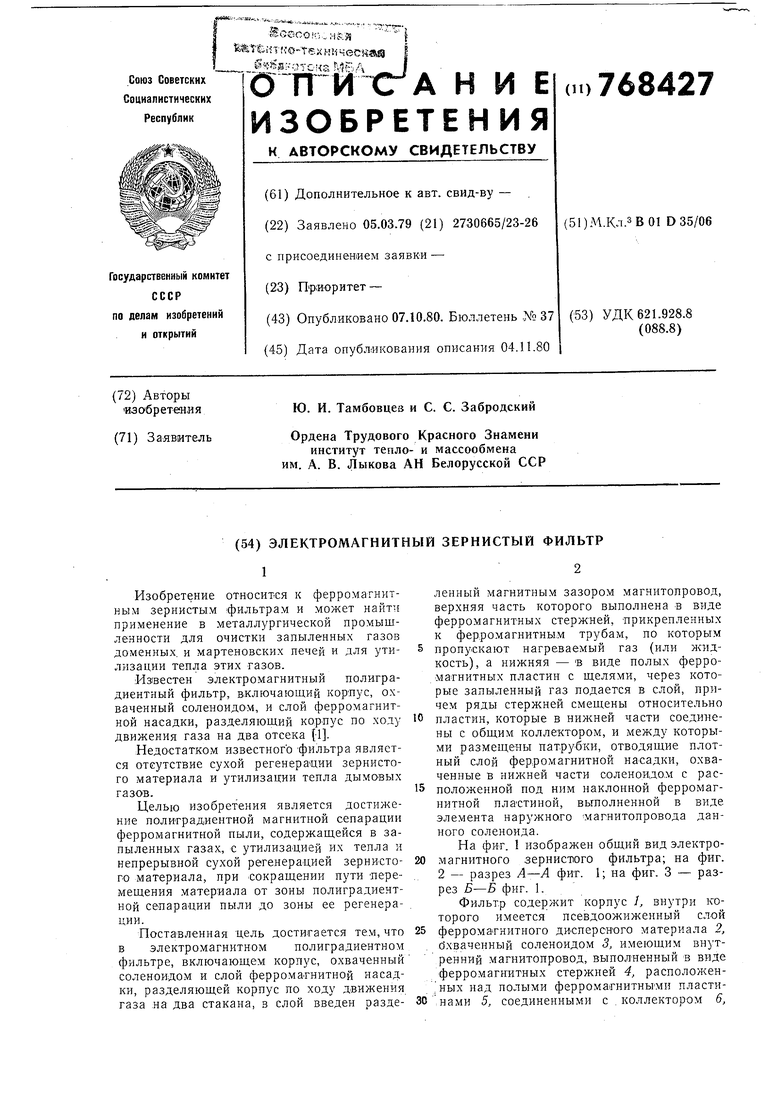

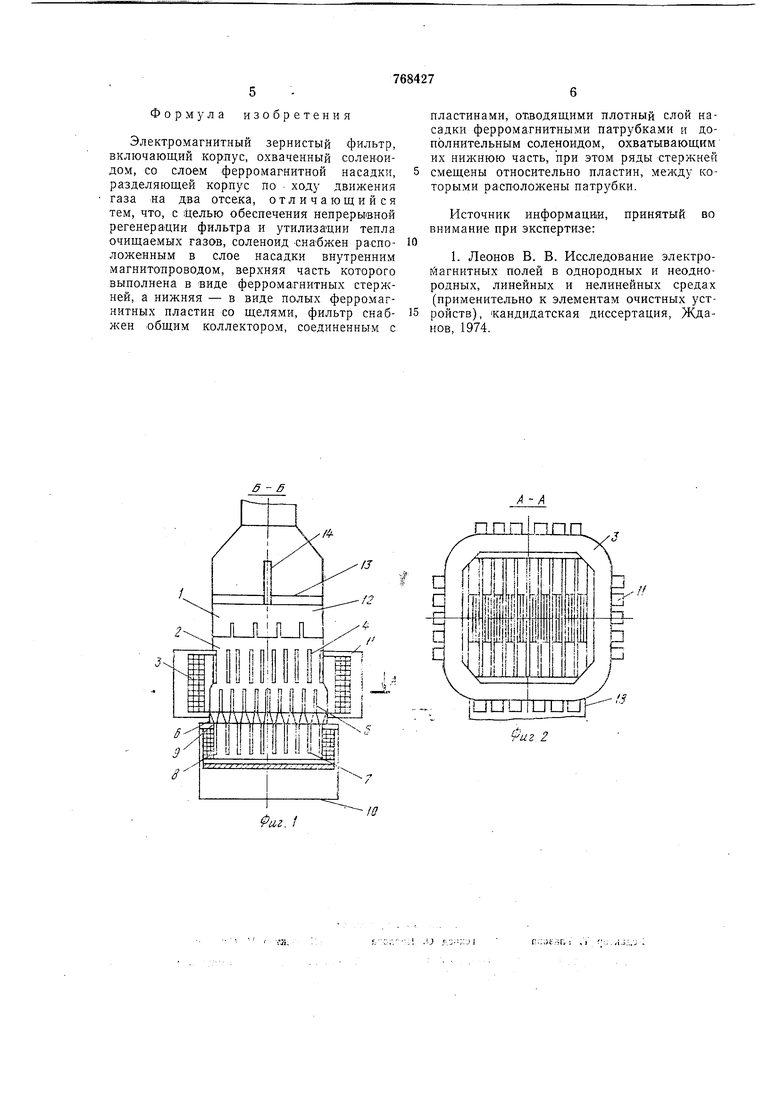

На фиг. 1 изображен общий видэлектро20 магнитного зернистого фильтра; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-5 фиг. 1.

Фильтр содержит корпус /, внутри которого имеется псевдоожиженный слой

25 ферромагнитного дисперсного материала 2, бхваченный соленоидом 3, имеющим внутренний магнитонровод, выполненный в виде ферромагнитных стержней 4, расположен ных над полыми ферромагнитньгми пласти30 нами 5, соединенными с .коллектором 6,

сквозь коллектор проходят ферромагнитные патрубки 7 для отвода дисперснопо материала. Эти патрубки охвачены соленоидом 8 с магнитопроводом Р. В нижней части фильтра имеется бункер 10 для сбора пыли. Соленоид 3 содержит также внешний магнитопровод //. В верхней части фильтра, под слоем дисперсного материала последовательно расположены патрубки 12 для подвода дисперсного материала н наклонный лоток 13, который пересекает патрубок 14 для отвода очищенного газа. За патрубками 7 по ходу зернистого материала расположены электромагнит 15 и решетка ./5. В бункере 10 имеется люк 17, через который удаляется накопленная пыль. К коллектору 6 крепится патрубок 18 для подвода залыленного газа. Часть запыленного газа с температурой порядка 800°С отводится по трубопроводу 19 в бункер 20 и используется для осуществления пневмотранспорта регенерированного материала 2. Бункер 20 и корпус / связаны между собой наклонным Лотком 13. Под бункером 20 установлен электромагнит 21. Под лотком 12 имеется электромагнит 22.

Электромангитный зернистый фильтр работает следующим образом.

Запыленный газ через патрубок 18 поступает в коллектор 6 и через полые ферромагнитные патрубки 7 входит в слой зернистого ферромагнитного материала 2, пересекает магнитный зазор, образованный между пластинами 5 и стержнялш 4, затем проходит через псевдоожиженный сл.ой ферромагнитного зернистого материала 2, экранируемый от магнитного поля стержнями 4, и удаляется через патрубок 14. ЗернИСтный материал 2 поступает из наклонного лотка 13 через патрубок /2 в псевдоожиженный слой, омывающий поверхности магнитоировода 4, и пересекая ма.тнптный зазор между пластинами 5 и стержнями 4, по-падая в зону за пределами газовых струй, после чего через ферр.а.магниткые патрубки подает на нижнюю наклонную поверхность магнитопровода 9, охватывающего соленоид 8, и стекает на наклоиную решетку 16. Соленоид 8 служит для плавного регулирования скорости отвода материала через патрубки 7. Отвод материала может вестись непрерывно - тогда скорость его регулируется изменением напряженности магнитного поля соленоида 8, лизбо прерывисто - тогда количество отводимого материала регулируется частотой и сюважнОСтью импульсов тока, питающего соленоид 8. На «аклонной решетке материал вибропсевдоожижается магнитным полем электромагнита 15, при этом решет.ка может быть неподвижной, но при -необходимости ее можно привести в вибрационное движение с помощью соленоида 8, работающего в импульсном режиме. Прн встряхивании материала 2 импульсным магнитным полем частотой от 1 до 5 Гц, длительностью импульса Т4 0,01 сек ферромагнитная пыль отделяется от зернистого материала и оседает в герметичном бункере 10. Обмотка электромагнита 15 одновременно с источником импульсного тока

подсоединена к источпику слабого переменного тока, создающего дополнительную составляющую по напряженности - переменную по направлению и равную по величине коэрцитивной силе. Это требуется для

размагничивания пыли и зернистого материала. Регенерированный материал поступает в трубопровод 19, а по нему в бункер 20, где образует фонтанирующий слой. Соленоид 21 служит для регулировапия сопротивления фонтанирующего слоя, из которого материал 2 возвращается в корпус /. Возможность реализации пневмотранспорта запыленными газами основана на следующих данных. На Минском тракторном заводе запыленные газы от каждой из восьми печей в литейном цехе содержат максимальное количество пыли 1 г/м при расходе газа 35000 . Для пневмотранспорта требуется не более 100 ,

что влечет снижение эффективности очистки менее, чем на 0,3%. Электромагнит 22 служит для автоматического регулирования скорости подвода материала в псевдоржиженный слой, для поддержания его

высоты и сопротивления (не более 150 мм) на заданном уровне. В данном фильтре флокуля.Пия ферромагитного материала псевдоожиженного слоя не происходит, а полиградиентная магнитная сепарация

ферромагнитной пыли (фиг. I) идет в узком магнитном зазоре, образованном ферромагнитными стержнями - магнитопроводами, замыкающими на себя магнитный поток, так что между ними магнитное поле

почти отсутствует, а слой находится в слегка заторможенном псевдоожиженном состоянии. Между псевдоожиженным слоем и элементами магнитопровода, являющимися одновременно ребрами теплообменника, в этом случае идет интенсивный теплообмен. Верхняя и нижняя части магнитопровода смещены так, что в магнитном зазоре между ними образуются на-клонные ферромагнитные прослойки, через которые

фильтруется газ. В этоМ случае часть пыли -оседает на стержнях 4 и пластинах 5, часть - в прослойках. При периодическом прерывании магнитного поля через 5- 10 сек на время 0,1 сек дисперсный материал, движущися сверху вниз, омывает стержни и пластины, захватывает коагулированную пыль, осевшую на них, .и попадает в мертвую зону, за пределами газовых струй. Через магнитный зазор материал движется

сверху вниз непрерывно.

Формула изобретения

Электромагнитный зернистый фильтр, включающий корлус, охваченный соленоидом, со слоем ферромагнитной насадки, разделяющей корпус по ходу движения газа на два отсека, отличающийся тем, что, с 1целью обеспечения непрерывной регенерации фильтра и утилизации тепла очищаемых газов, соленоид .снабл ен расположенным в слое насадки внутренним магнитопроводом, верхняя часть которого выполнена в виде ферромагнитных стержней, а нижняя - в виде полых ферромагнитных пластин со щелями, фильтр снабл ен общим коллектором, соединенным с

пластинами, отводящими плотный слои насадки ферромагнитными патрубками и дополнительным соленоидом, охватывающим их нижнюю часть, при этом ряды стержней смещены относительно пластин, между которыми расположены патрубки.

Источник информации,

принятый во внимание при экспертизе:

10

1. Леонов В. В. Исследование электройагнитных полей в однородных и неоднородных, линейных и нелинейных средах (применительно к элементам очистных устройств), Кандидатская диссертация, Жданов, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ проведения химической реакции и устройство для его осуществления | 1981 |

|

SU1000098A1 |

| Электромагнитный полиградиентный фильтр для сухой очистки газа | 1979 |

|

SU1217455A1 |

| Электромагнитный фильтр | 1982 |

|

SU1122339A1 |

| Фильтр с движущимся слоем зернистого материала | 1980 |

|

SU886945A1 |

| Зернистый фильтр с движущейся насадкой | 1976 |

|

SU731995A1 |

| Устройство для регенерации ферромагнитного материала зернистого фильтра | 1978 |

|

SU724172A1 |

| Фильтр с движущимся зернистымСлОЕМ | 1979 |

|

SU797726A1 |

| Устройство для получения ферромагнитного металлического порошка | 1982 |

|

SU1470464A1 |

| Зернистый фильтр | 1991 |

|

SU1816485A1 |

| Аппарат для очистки газов | 1988 |

|

SU1646583A1 |

6 - S

А -А

иг 2

К

Авторы

Даты

1980-10-07—Публикация

1979-03-05—Подача