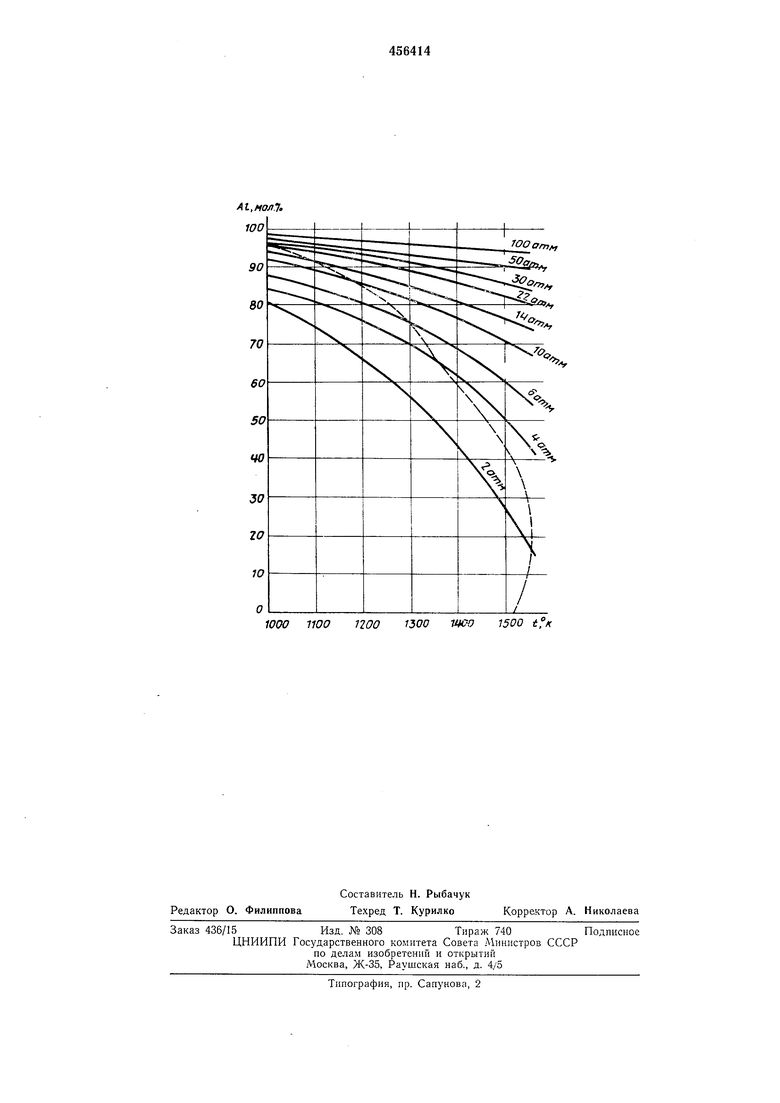

ме того, точка застывания сплава алюминиймарганец понижается, когда молярный процент алю1миния превышает 20%. Это предупреждает образование в системе твердой фазы оплава.

Скорость реакции восстановления алюминия зависит от многих факторов, например, температуры, давления, состава сплава, размеров, формы и конфигурации исиользуемого аппарата, количества каналов подачи треххлористого алюминия.

При высоких температурах реакция проходит чрезвычайно быстро, поэтому желательныМ проводить начальные стадии процесса при относительно постоянной повышенной температуре, но вместе с медленно поднимаемым давлением в системе. После того, как давление достигнет высокой величины (50- 100 атм), температура реактора может быть постепенно снижена во время проведения последней стадии реакции восстановления. В этом случае объем аппарата может быть использован наиболее эффективно.

Для снижения температуры затвердевания снлава желательно проведение нропесса с добавлением в жидкую фазу сплава нейтрального вещества, что позволяет работать при температурах ниже температуры затвердевания чистого сплава алюминий-марганец. Эти вещества лмогут вноситься с металлическим

марганцем и содержать их в виде его природных включений (железо, углерод и др.), или же вводиться в аппарат, или реагенты. Такими веществами являются железо, углерод, водород, цинк, свинец и ртуть. Высокое содержание алюминия в сплаве достигается в случае использования нейтрального вещества при более низких температурах и давлениях.

Предмет изобретения

1.Способ получения алюминия из треххлористого алюминия восстановлением его металлическим марганцем с получением хлорида марганца, отличающийся тем, что, с целью повышения чистоты алюминия, процесс ведут в жидкой фазе при давлении выше атмосферного.

2.Способ по п. il, отличающийся тем, что, с целью снижения температуры пропесса, восстановление ведут в присутствии нейтрального по отношению к хлориду марганца вещества.

3.Способ по н. 2, отличающийся тем, что в качестве нейтрального по отношению к хлориду .марганца вещества используют вещество, выбранное из группы водород, углерод, железо, цинк, свинец, ртуть.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА | 2002 |

|

RU2298585C9 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2011 |

|

RU2486262C2 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ИЗ МИНЕРАЛОВ | 2019 |

|

RU2719211C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2095458C1 |

| СПОСОБ НЕПРЯМОГО ХИМИЧЕСКОГО ВОССТАНОВЛЕНИЯ КОМПОНЕНТА ОТХОДОВ | 1993 |

|

RU2106416C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНЫХ ХЛОРИДОВ АЛЮМИНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2083495C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1971 |

|

SU313374A1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

Авторы

Даты

1975-01-05—Публикация

1972-04-28—Подача