Изобретение относится к металлургии алюминия, в частности к получению алюминия из глинозема и других глиноземсодержащих материалов.

Известен способ получения; алюминия из глинозема и других глидоземсодержащих материалов, заключающийся в восстановлении их твердым углерод.о,м.

Предложенный способ получения алюминия отличается от известного тем, что исходные материалы хлорируют хлористым марганцем в присутствии твердого углеродсодержащего материала при температуре 9СЮ-1400°С, а полученный треххлористый алюминий, очищенный от окиси углерода, восстанавливают до металлического алюминия образующимся при хлорировании металлическим марганцем при температуре, выше температуры плавления хлористого марганца, и не менее чем полуторакратном избытке его против теоретически необходимого количества с получением хлористого марганца, который возвращают на хлорирование. Это позволяет интенсифицировать и удешевить процесс получения алюминия.

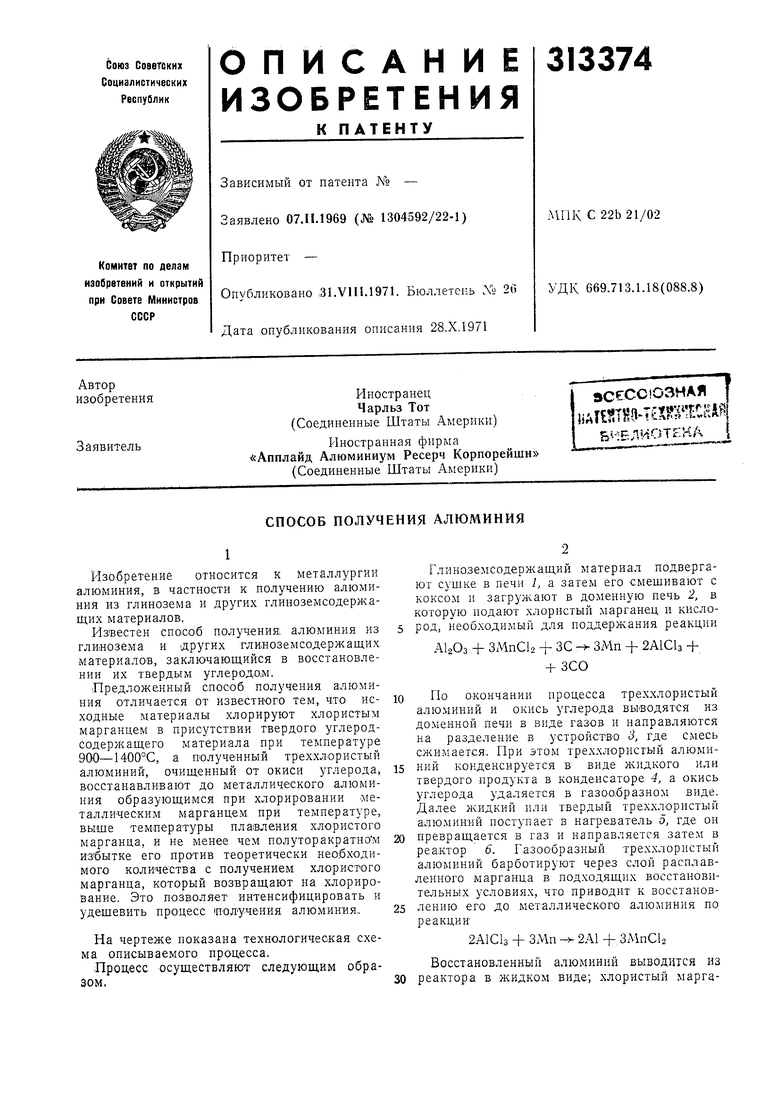

На чертеже показана технологическая схема описываемого процесса.

I линоземсодержащий материал подвергают сушке в печи 1, а затем его смешивают с коксом и загружают в доменную печь 2, в которую подают хлористый марганец и кислород, необходимый для поддержания реакции

AlaOa + 3MnCl2 + ЗС - ЗМп + 2А1С1з +, + ЗСО

По окончании процесса треххлористый алюминий и окись углерода выводятся из доменной печп в виде газов и направляются на разделение в устройство 3, где смесь сжимается;. При этом треххлористый алюмиНИИ конденсируется в виде жидкого или твердого продукта в конденсаторе 4, а окись углерода удаляется в газоо.бразном виде. Далее жидкий или твердый треххлористый алюминий поступает в нагреватель 5, где он

превращается в газ и направляется затем в реактор 6. ГазоОбразный треххлористый алюминий барботируют через слой расплавленного марганца в подходящих восстановительных условиях, что приводит к восстановлению его до металлического алюминия по реакции

2А1С1з + ЗМп -5- 2А1 + ЗМпСЬ иец конденсируют в конденсаторе 7 и рециркулируют снова в доменную печь 2. Хлорирование глиноземсодержаще-го материала осущесрвляют при температуре 900-1400°С. Избыток кокса составляет 5- 50% по весу от стехио.метрического количества. Хлористый марганец может запружаться в печь в форме в стехиомет рйческом количестве. В момент подачи его в печь тем.пература равна 650-1190°С. Глиноземсодержащий материал загружается в печь по крайней мере с 15%-ным из1бытком От стехиометрического количества. Реакцию предпочтительно вести в OTcyTCTiBHH воды и водорода. Восстановление треххло.ристого алюминия желательно производить в возможно более тесном контакте с жидким аргацем, для чего жидкий подогревают до температуры 900-1300°С и испаряют, после чего его барботируют через жидкий -марганец,- причем желателен полуторакратHbffi.. -ИЗ ыток- .о от теоретически необходимого. крличества. ВоССтановление А1С1з осуществляют при т лщературе, выше температуры плавления хлористого марганца, благодаря, чему хлористый марганец образует жидкий слой:, пе смешивающийся с алюмии нем. Пример. Глиноземсодержащий материал следующего состава (в %): 72 глинозема, 20 кремнезема, 3 окиси кальци я, 2 окиси железа, 2 окиси магния (в пересчете на сухой вес) и 20 свободной, влаги сушат при температуре 800°С в течение 4 час до остаточного содержания влаги менее 0,1о/о по весу. Высушенный материал смешивают с коксом из расчета 1,4 вес. ч. на 1 вес. ч, исходного материала. Размер частиц кокса составляет: В о/о по весу Диаметр, дюйм 2 -4 1 -2 0,5-1 меньше 0,5 Кокс представляет собоЙ товарный продукт с содержанием около 85% углерода и около 0,01 вес. % водорода. Шихту загружают в печь, заполняя ее на 85-90% по объему. В печь вводят кислород, подогретый до 900°С, из расчета 1,4 фунта на 1 фунт глиноземсодержаш,его м.атериала и расплавленный хлористый марганец. Продолжительность процесса 48 час. Состав газов следуюш,ий (в % по объему): 7треххлористого алюминия, 70 окиси углерода, 10 двуокиси углерода, 10 азота и 3 различных компонентов. Газы сжимаются до избыточяого давления около 80 фуптов/кв. дюйм и конденсируются для ожижепия А1С1з и отделения его от остальных газообразных компонентов. После ожижения жидкий треххлористый алюминий испаряют до газа и подогрешают до температуры около 1200°С. Для восстановления А1С1з его барботируют через слой расплавленного .марганца со скоростью 3700 куб. футов/мин под избыточным давлением 80 фунтов/кв. дюйм и при температуре 1200-1400°С. Продолжительность процесса при этой скорости 8 час, затем скорость барботарования постепенно снижают до нулевой в течение 2 чог;. Газ, от.ходящий из реактора в течение первых 8час, содержит около ЮОо/о хлористого марганца. Хлористый марганец, объем которого составляет 7,5 куб. футов/куб, фут треххлористого алюминия, конденсируют при 1200°С и направляют на рециркуляцию в печь для хлорирования. Жидкий алюминий, находящийся в реакторе, спускают и разливают в болванки. Выход алюминия около 980/0 по весу. Предмет изобретения Способ получения алюлгивия из глиноземсодержащих материалов, включающий восстановление твердым углеродсодержаш,им материалом, отличающийся тем, что, с целью интенсификации и удешевления процесса, исходные материалы хлорируют хлористым марганцем в присутствии твердого углеродсодержащего .материала при температуре 900-1400°С, а полученный треххлористый алюминий, очиш;енный от окиси углерода, восстанавливают до - металлического алюминия образующимся при хлорировании металлическим марганцем при температуре, выше температуры плавления хлористого марганца, и не меиее чем иолуторакратном избытке его против теоретически необходимого количества с получением хлористого марганца, который возвращают па хлорирование.

«..

f,lCli

M/r CI-,

TJ

Mdy

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ й-ГАЛОИДАКРИЛОНИТРИЛА | 1969 |

|

SU250044A1 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU255141A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1971 |

|

SU294297A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU331523A1 |

| СПОСОБ ПОЛУЧЕНИЯ 0,О-ДИАЛКИЛХЛОРТИОФОСФАТОВ | 1973 |

|

SU383304A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕПЗИНОВЫХ ФРАКЦИЙ | 1971 |

|

SU422165A3 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU302897A1 |

| СПОСОБ ПОЛУЧЕНИЯ о-МЕТИЛЗА.(\\ЕЩЕКНЫХ ФЕНОЛОВ | 1967 |

|

SU200515A1 |

Авторы

Даты

1971-01-01—Публикация