(54) ВИНТОВОЙ КЛАПАН

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНЫЙ КЛАПАН | 2011 |

|

RU2484345C1 |

| УЗЕЛ КЛАПАНА | 2012 |

|

RU2553675C2 |

| ОБРАТНЫЙ КЛАПАН | 2016 |

|

RU2641146C2 |

| ВЕНТИЛЬ ИГОЛЬЧАТЫЙ ПОД МАНОМЕТР | 2012 |

|

RU2495230C1 |

| ЦИРКУЛЯЦИОННЫЙ КЛАПАН ВЫРАВНИВАНИЯ ДАВЛЕНИЯ В СКВАЖИНЕ И СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА | 2013 |

|

RU2531692C2 |

| КЛАПАН ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2007 |

|

RU2374542C2 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1991 |

|

RU2018755C1 |

| Клапан | 1986 |

|

SU1794223A3 |

| РАСПРЕДЕЛИТЕЛЬНЫЙ КЛАПАН СУДОВОЙ СИСТЕМЫ ПОЖАРОТУШЕНИЯ | 2014 |

|

RU2594938C2 |

| КОМБИНИРОВАННЫЙ КРАН ВОЗДУШНОЙ МАГИСТРАЛИ ПОДВИЖНОГО СОСТАВА РЕЛЬСОВОГО ТРАНСПОРТА | 1999 |

|

RU2171190C1 |

Устройство представляет собой винтовой клапан с системой обеспечения герметизации затвора за счет давления рабочей среды и может быть использовано в гидросистемах высокого и сверхвысокого давления.

В известных устройствах в качестве запорного органа используется уплотнительный поршень, уравновешенный давлением рабочей среды.

Подобное уравновешивание давлением снижает рабочие усилия, но недостаточно для больших значений давления, так как в этом случае требуется приложение очень большой силы для получения, необходимого для создания эффективного уплотнения удельного давления на поверхности уплотняющей детали.

В результате очень трудно создать действительно герметичное уплотнение затвора клапана Б сочетании с приемлемыми значениями рабочих усилий закрытия и открытия, в особенности тогда, когда клапан без специальных мер должен повторно открывать и закрывать магистраль при полном давлении.

Заявленное устройство отличается от известного тем, что узел уплотнения выполнен в виде двух эластичных концентрических колец, свободно расположенных в кольцевой выточке запорного органа, соединенной системой каналов с зонами высокого и низкого давления.

Кольцевая выточка выполнена таким образом, что второе уплотнительное кольцо из более упругого материала, чем первое, расположенное между первым кольцом и внутренней радиальной стенкой выточки, обладает возможностью осевого перемеш;ения.

Этим достигается создание герметичного уплотнения при низких рабочих усилиях в условиях любого давления и при всех значениях дифференциального давления и возможность повторного открытия и закрытия клапана без специальных мер при ионном давлении.

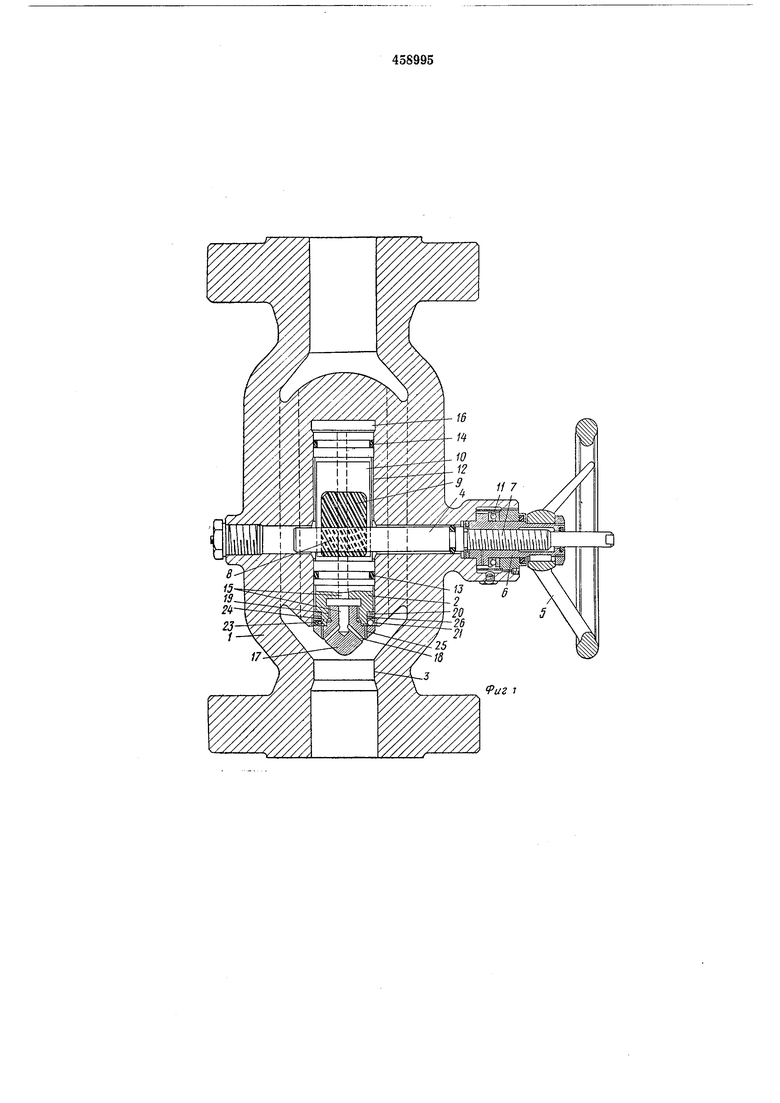

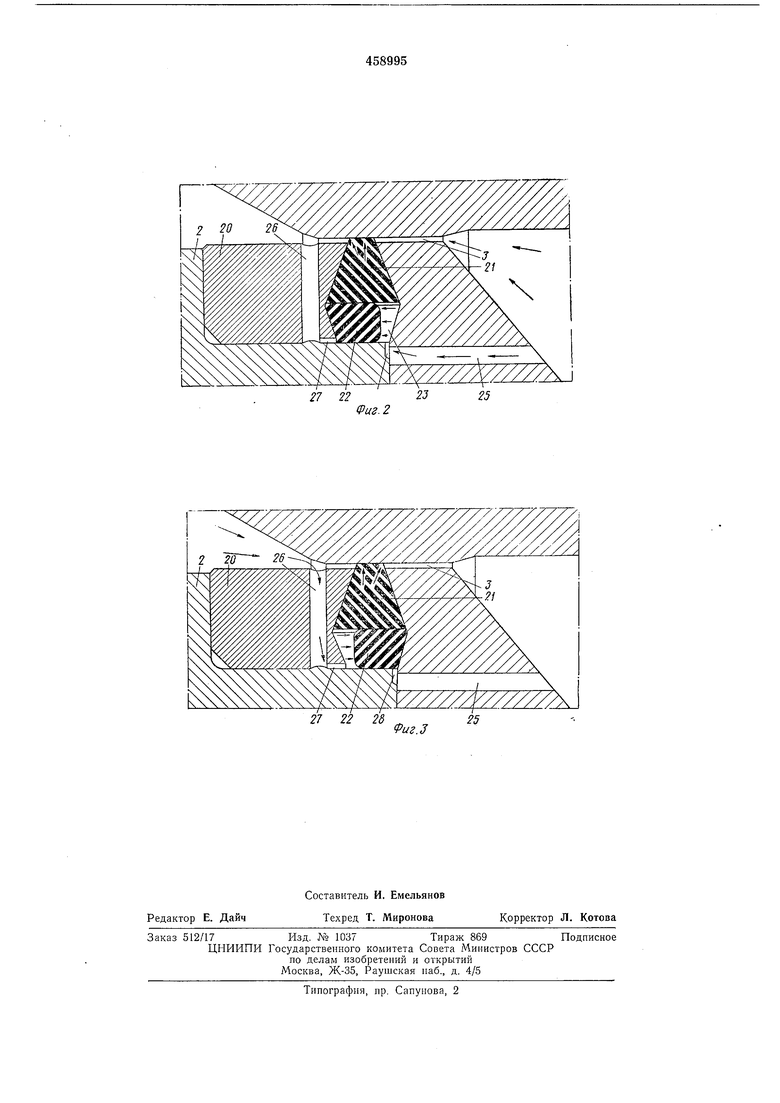

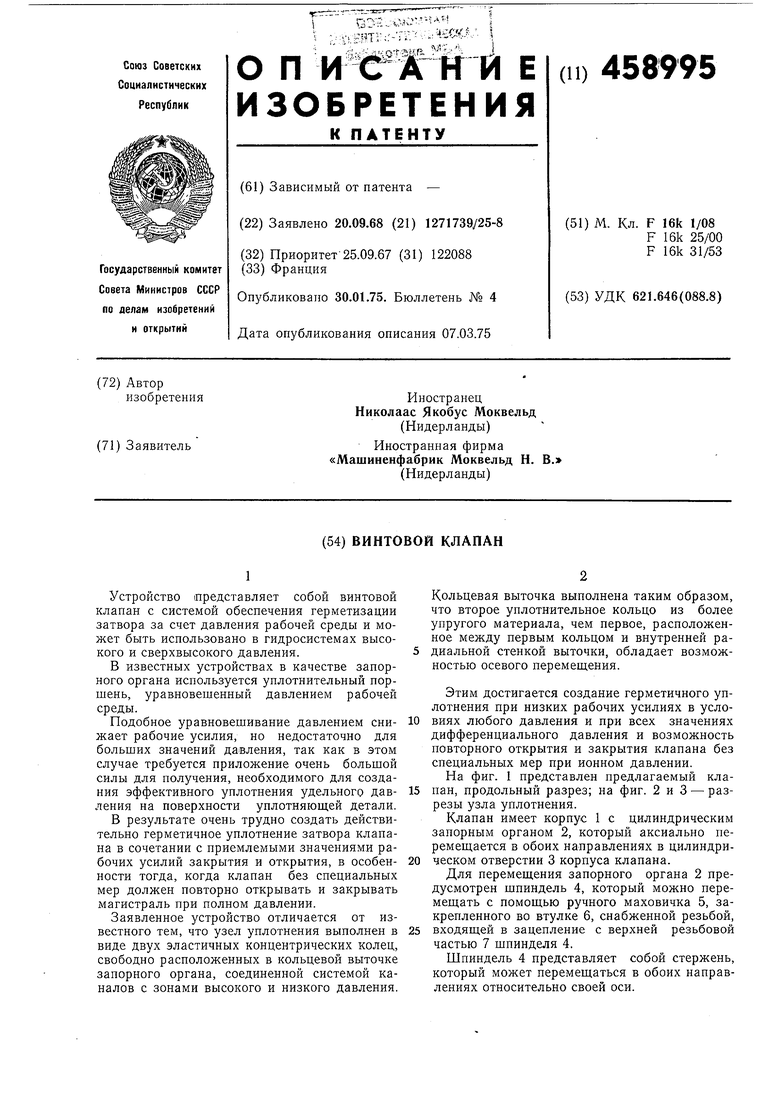

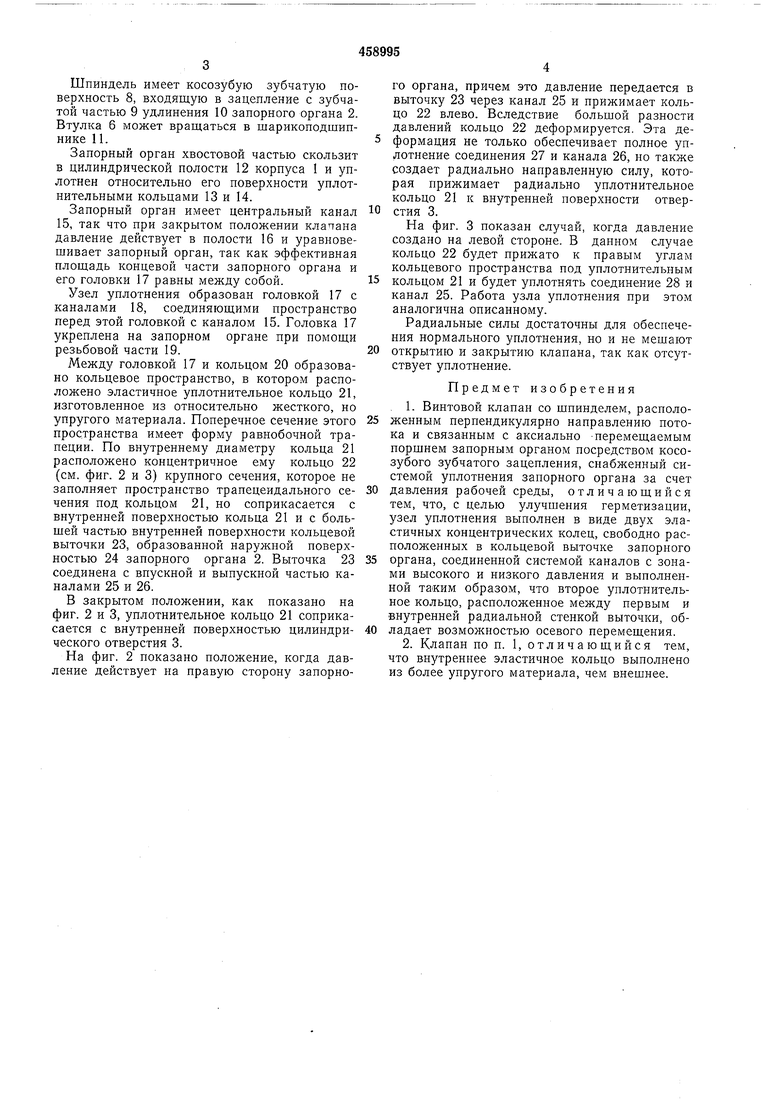

На фиг. 1 представлен предлагаемый клапан, продольный разрез; на фиг. 2 и 3 - разрезы узла уплотнения.

Клапан имеет корпус 1 с цилиндрическим запорным органом 2, который аксиально перемеш,ается в обоих направлениях в цилиндрическом отверстии 3 корпуса клапана.

Для перемещения запорного органа 2 предусмотрен шпиндель 4, который можно перемещать с помощью ручного маховичка 5, закрепленного во втулке 6, снабженной резьбой, входящей в зацепление с верхней резьбовой частью 7 шпинделя 4.

Шпиндель 4 представляет собой стержень, который может перемещаться в обоих направлениях относительно своей оси.

Шпиндель имеет косозубую зубчатую поверхность 8, входящую в зацепление с зубчатой частью 9 удлинения 10 запорного органа 2. Втулка 6 может вращаться в шарикоподшипнике 11.

Запорный орган хвостовой частью скользит в цилиндрической полости 12 корпуса I и уплотнен относительно его поверхности уплотнительными кольцами 13 и 14.

Запорный орган имеет центральный канал 15, так что при закрытом положении клапана давление действует в полости 16 и уравновешивает запорный орган, так как эффективная площадь концевой части запорного органа и его головки 17 равны между собой.

Узел уплотнения образован головкой 17 с каналами 18, соединяющими пространство перед этой головкой с каналом 15. Головка 17 укреплена на запорном органе при помощи резьбовой части 19.

Между головкой 17 и кольцом 20 образовано кольцевое пространство, в котором расположено эластичное уплотнительное кольцо 21, изготовленное из относительно жесткого, но упругого материала. Поперечное сечение этого пространства имеет форму равнобочной трапеции. По внутреннему диаметру кольца 21 расположено концентричное ему кольцо 22 (см. фиг. 2 и 3) крупного сечения, которое не заполняет пространство трапецеидального сечения под кольцом 21, но соприкасается с внутренней поверхностью кольца 21 и с большей частью внутренней поверхности кольцевой выточки 23, образованной наружной поверхностью 24 запорного органа 2. Выточка 23 соединена с впускной и выпускной частью каналами 25 и 26.

В закрытом положении, как показано на фиг. 2 и 3, уплотнительное кольцо 21 соприкасается с внутренней поверхностью цилиндрического отверстия 3.

На фиг. 2 показано положение, когда давление действует на правую сторону запорного органа, причем это давление передается в выточку 23 через канал 25 и прижимает кольцо 22 влево. Вследствие большой разности давлений кольцо 22 деформируется. Эта деформация не только обеспечивает полное уплотнение соединения 27 и канала 26, но также создает радиально направленную силу, которая прижимает радиально уплотнительное кольцо 21 к внутренней поверхности отверстия 3.

На фиг. 3 показан случай, когда давление создано на левой стороне. В данном случае кольцо 22 будет прижато к правым углам кольцевого пространства под уплотнительным кольцом 21 и будет уплотнять соединение 28 и канал 25. Работа узла уплотнения при этом аналогична описанному.

Радиальные силы достаточны для обеспечения нормального уплотнения, но и не мешают открытию и закрытию клапана, так как отсутствует уплотнение.

Предмет изобретения

, 1. Винтовой клапан со шпинделем, расположенным перпендикулярно направлению потока и связанным с аксиально -перемещаемым порщнем запорным органом посредством косозубого зубчатого зацепления, снабженный системой уплотнения запорного органа за счет давления рабочей среды, отличающийся тем, что, с целью улучшения герметизации, узел уплотнения выполнен в виде двух эластичных концентрических колец, свободно расположенных в кольцевой выточке запорного органа, соединенной системой каналов с зонами высокого и низкого давления и выполненной таким образом, что второе уплотнительное кольцо, расположенное между первым и внутренней радиальной стенкой выточки, обладает возможностью осевого перемещения.

Авторы

Даты

1975-01-30—Публикация

1968-09-20—Подача