1

Гидравлический пакер найдет применение при исследовании и изоляции зон поглощений промЫвочной жидкости в нефтяных и газовых скважинах.

Известен гидравлический пакер по авт. св. № 193400, включающий ствол с радиальными каналами для подвода рабочей жидкости в полость уплотнительного элемента, аксиально подвижный патрубок с двумя рядами радиальных каналов и подвижную нижнюю головку.

Этот пакер имеет следующие недостатки: во-первых, при установке пакера в скважинах с частичным поглощением или водопроявлением часть жидкости, нагнетаемой в бурильные трубы для создания давления, направляется через щтуцер в затрубное пространство и перемещает вверх уплотнительный элемент с патрубком, в результате чего доступ жидкости в полость уплотнительного элемента прекращается и затрубное пространство надежно не разобщается; во-вторых, при подъеме труб после изоляции зоны поглощения на уплотнительный элемент действует избыточное давление, определяемое положением статического уровня в скважине до изоляции, вследствие чего уплотнительный элемент при подъеме пакера находится в деформированном состоянии, а это приводит к его повреждению.

Целью изобретения является повышение надежности разобщения затрубного пространства при исследовании и изоляции поглощающих пластов.

Для этого аксиально подвижный патрубок над уплотнительным элементом выполнен с радиальными каналами, а в канале щтуцера установлена пробка.

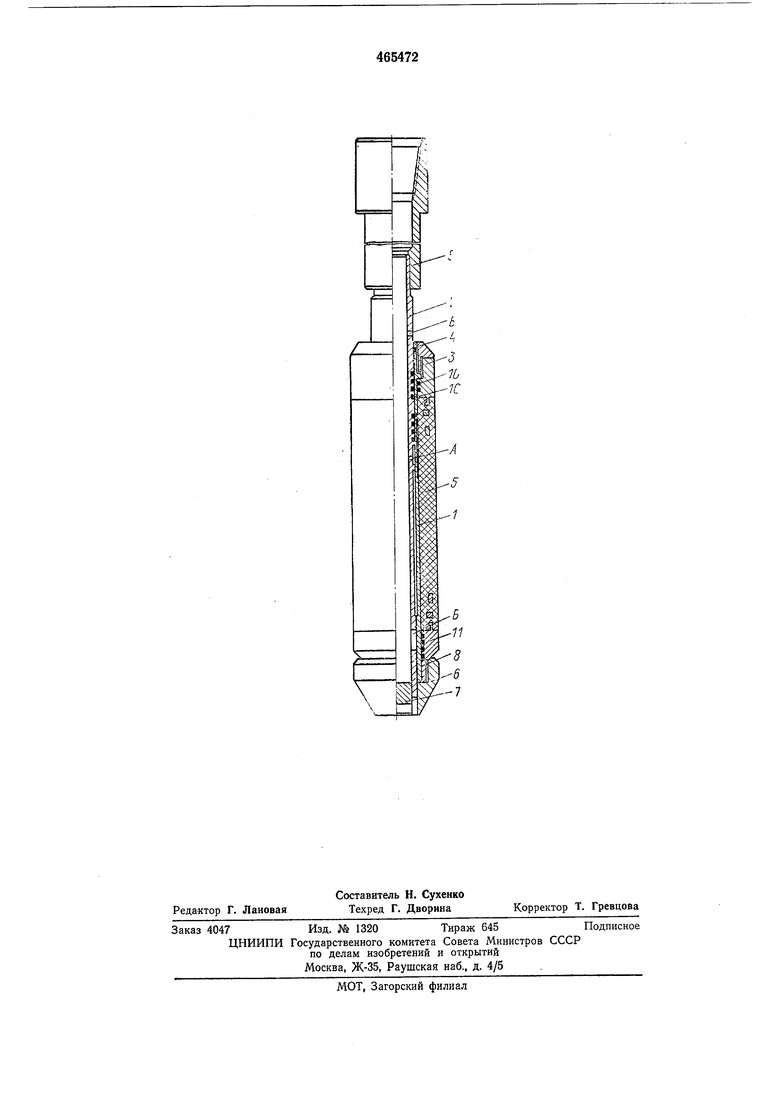

Устройство пакера показано на чертеже.

Он состоит из ствола I, аксиально подвижного патрубка 2, неподвижной головки 3 с гайкой 4, уплотнительного элемента 5, бащмака 6, пробки 7 и ограничительной гайки 8. С бурильными трубами пакер соединяется с

помощью переводника 9. Отверстия А предназначены для передачи давления под уплотнительный элемент, отверстия Б - для закачки тампонирующей смеси в зону поглощения, отверстия В - для создания давления

в пакере с целью деформации уплотнительного элемента. Во всех узлах пакера герметизация осуществляется резиновыми кольцами 10.

Пакер соединяют с бурильными трубами

и спускают в скважину до необходимой глубины. При спуске бурильные трубы заполняются промывочной жидкостью через отверстия В. Нагнетанием жидкости буровым насосом в бурильных трубах плавно создают

необходимое давление, что обеспечивается

подбором проходного сечения отверстий В. Так как аксиально подвижный патрубок снизу заглушен, а отверстия В расположены над стволом, то поток жидкости, нагнетаемой в бурильные трубы, направляется в затрубное пространство выше пакера, что исключает возможность приподнимания уплотнительного элемента со стволом в верхнее положение, а следовательно, и преждевременное разобщение отверстий А ствола пакера и патрубка. Благодаря этому, под уплотнительным элементом создается необходимое давление независимо от интенсивности поглощения. Под действием давления происходит деформация («надувание) уплотнительного элемента, при этом нижняя подвижная головка 11 перемещается вверх. По достижении определенного давления, когда манжета плотно прижата к стенке скважины, производят плавную посадку бурильных труб на величину, равную рабочему ходу пакера (расстояние от верхней головки до нижнего торца переводника). При этом патрубок вместе с башмаком перемещается вниз, а уплотнительный элемент со стволом остается в неподвижном положении за счет сил трения о стенки скважины. При движении патрубка вниз его отверстия А смещаются относительно отверстий в стволе, что предотвращает падение давления под уплотнительным элементом отверстия Б, перемещаясь в нижнее положение, соединяют внутреннюю полость пакера с подпакерной зоной, а отверстия В перекрываются стволом, что исключает поступление тампонирующей смеси выше пакера.

Затем в зону поглощения закаЧйвают расчетное количество тампонирующей смеси, причем большое проходное сечение отверстий Б позволяет применять быстросхватывающиеся смеси с наполнителями сравнительно высокой консистенции.

Для подъема пакера необходимо приподнять бурильные трубы, в результате чего отверстия А ствола пакера и патрубка совмещаются, а отверстия В выходят из ствола пакера. При этом давление в трубах и затруб ном пространстве выравнивается, а избыточное давление из-под уплотнительного элемента сбрасывается и он принимает транспортное положение, не препятствуя дальнейшему подъему пакера.

Кроме вышеперечисленных положительных качеств, наличие отверстий В в патрубке над стволом создает более благоприятные условия для промывки скважины при подъеме пакера в случае затяжек инструмента, обусловленных обрушениями горных пород.

Предмет изобретения

Гидравлический пакер по авт. св. № 193400, отличающийся тем, что, с целью

30 повышения надежности разобщения затрубного пространства, аксиально подвижный патрубок над уплотнительным элементом выполнен с радиальными каналами, а в канале штуцера установлена пробка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пакер | 1987 |

|

SU1514905A1 |

| Устройство для поинтервальнойизОляции зОНы пОглОщЕНия | 1979 |

|

SU817212A1 |

| Пакер | 1989 |

|

SU1696673A1 |

| Устройство для цементирования зон поглощения | 1969 |

|

SU487227A1 |

| Пакер | 1978 |

|

SU781320A1 |

| СПОСОБ БУРЕНИЯ И РЕМОНТА СКВАЖИН С НИЗКИМИ ПЛАСТОВЫМИ ДАВЛЕНИЯМИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2811358C1 |

| Устройство для разобщения пластов | 1973 |

|

SU465471A1 |

| Устройство для разобщения затрубного пространства скважины | 1980 |

|

SU945377A1 |

| ПАКЕР | 1999 |

|

RU2162930C2 |

| Устьевой пакер | 1990 |

|

SU1789661A1 |

Авторы

Даты

1975-03-30—Публикация

1973-06-22—Подача