(54) МЕХАНИЗМ ПРЕОБРАЗОВАНИЯ ДВИЖЕНИЯ В ПРИВОДЕ АКСИАЛЬНО-ПОРШНЕВОЙ ГИДРОМАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулируемая аксиально-поршневая гидромашина | 1981 |

|

SU1015104A1 |

| Механизм с наклонной шайбой для аксиально-поршневого насоса | 1984 |

|

SU1329628A3 |

| АКСИАЛЬНО-ПОРШНЕВАЯ ГИДРОМАШИНА С ПРИВОДНЫМ НАКЛОННЫМ ДИСКОМ | 2014 |

|

RU2567157C2 |

| МЕХАНИЗМ С КАЧАЮЩЕЙСЯ ШАЙБОЙ ДЛЯ ПРИВОДА ПОРШНЕВЫХ МАШИН | 2002 |

|

RU2223431C1 |

| ГИДРОНАСОС | 2018 |

|

RU2704509C1 |

| Аксиально-поршневая гидромашина | 1982 |

|

SU1064041A1 |

| Аксиально-поршневая регулируемая гидромашина | 1981 |

|

SU956837A1 |

| Устройство,передающее крутящий момент,преимущественно трактора К-700 роторного траншейного экскаватора | 1984 |

|

SU1163065A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2064598C1 |

Изобретение относится к механизмам преобразования возвратно-постуиательного движения норшней в аксиально-поршневых гидромашинах во врап1,ательное движение рабочего вала и наоборот.

Известные механизмы этого типа содержат установленный на двух расноложенных в торцовых крыш.ках корпуса опорах рабочий вал с закрепленной на нем наклонной шайбой, с наклонной, относительно оси вала, поверхностью Которой взаимодействует снабженный устройством, предотврашающим его врашение, диск, шарнирно связанный посредством шатунов с норшнями гидромашины. Известные механизмы этого типа имеют значительные габаритные размеры и вес, что препятствует созданию гидромашин большой мошности с приемлемыми для эксплуатации весо-габаритнымп показателями.

Целью изобретения является устранение этого недостатка.

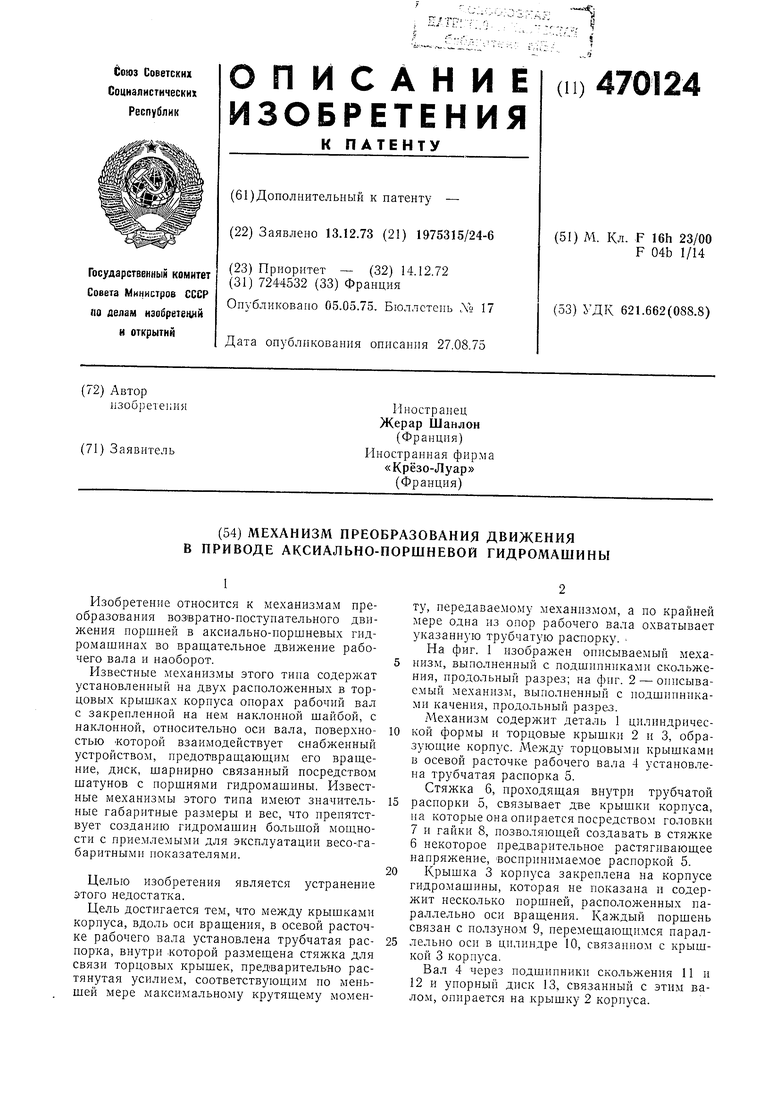

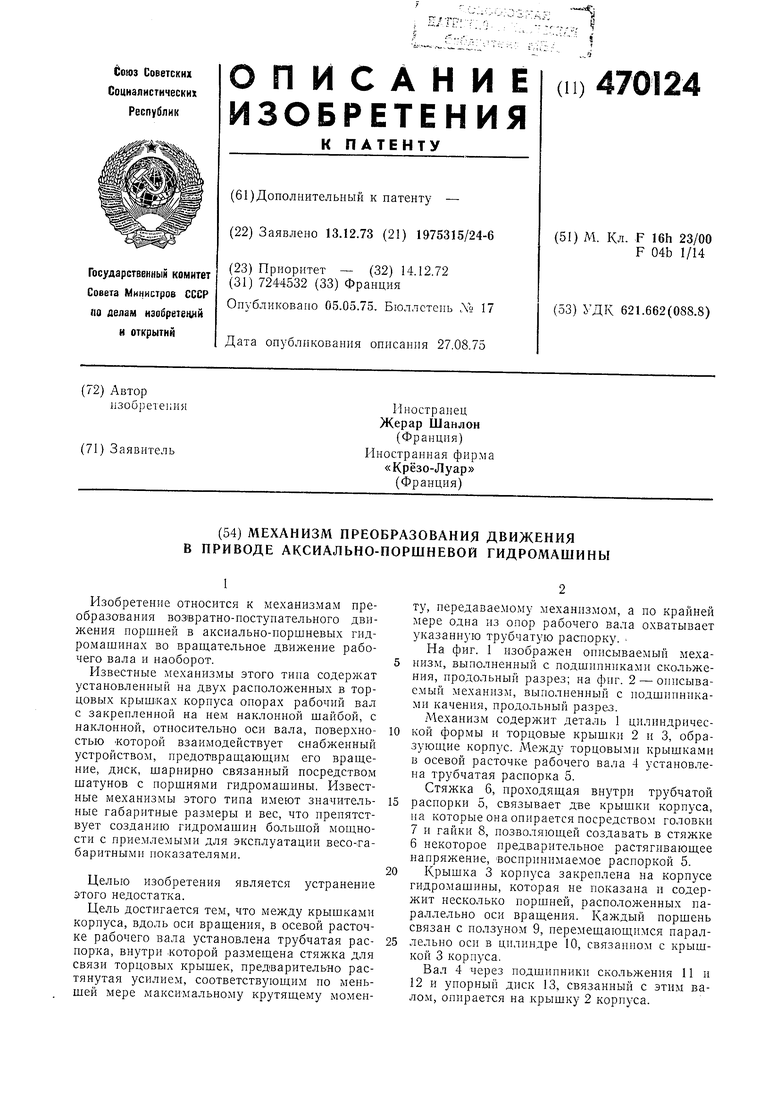

Цель достигается тем, что между крышками корпуса, вдоль оси врашения, в осевой расточке рабочего вала установлена трубчатая распорка, внутри .которой размешена стяжка для связи торцовых крышек, предварительно растянутая усилием, соответствуюшим но меньшей мере максимально.му крутяш,ему моменту, передаваемому механизмом, а по крайней мере одна из опор рабочего вала охватывает указанную трубчатую распорку. На фиг. 1 изображен описываемый .механизм, выполненный с подшипниками скольжения, продольный разрез; на фиг. 2 - описываемый механизм, выполненный с подшипниками качения, продольный разрез. Механизм содержит деталь 1 цилиндрической формы и торцовые крышки 2 и 3, образуюшие корпус. Л1ежду торцовыми крышками в осевой расточке рабочего вала 4 установлена трубчатая распорка 5. Стяжка б, проходящая внутри трубчатой

расиорки 5, связывает две крышки корпуса, на которые она опирается посредством головки 7 и гайки 8, иозволяюш,ей создавать в стяжке 6 некоторое предварительное растягиваюшее напряжение, восиринимаемое распоркой 5.

Крышка 3 корпуса закреплена на корпусе гидромашины, которая не показана и содержит несколько поршней, расположенных параллельно оси врашения. Каждый поршень связан с ползуном 9, перемешающимся параллельно оси в цилиндре 10, связанном с крышкой 3 корпуса.

Вал 4 через подшипники скольжения 11 и 12 и уиорный диск 13, связанный с этим валом, опирается на крышку 2 корпуса.

Вал 4 приводится во вращение (например, при использовании описываемого механизма в гидромашине, работающей в режиме насоса) посредством зубчатой передачи, состоящей из венда 14, выполненного на упорном диске 13, входящего в зацепление с венцом шестерни 15, выполненной на приводном валу 16.

С другой стороны на валу 4 имеется шайба 17, наклонная относительно оси, и цилиндрическая опорная поверхность 18, перпендикулярная торцу упомянутой шайбы. Ось поверхности 18 пересекает ось вращения вала 4.

Диск 19 центрируется на цилиндрической опорной поверхности 18 при помощи втулки 20 и через упорный подшипник скольжения 21 взаимодействует с торцом наклонной шайбы 17.

Вращение диска 19 предотвращается с помощью любого средства, например с помощью шатуна, который не показан и шарнирно соединяется с корпусом и с нижней частью 22 диска 19.

Диск 19 шарнирно связан с ползунами 9 посредством шатунов 23. Ось 24 опорной поверхности 18 описывает коническую поверхность вокруг оси вращения 25 вала 4.

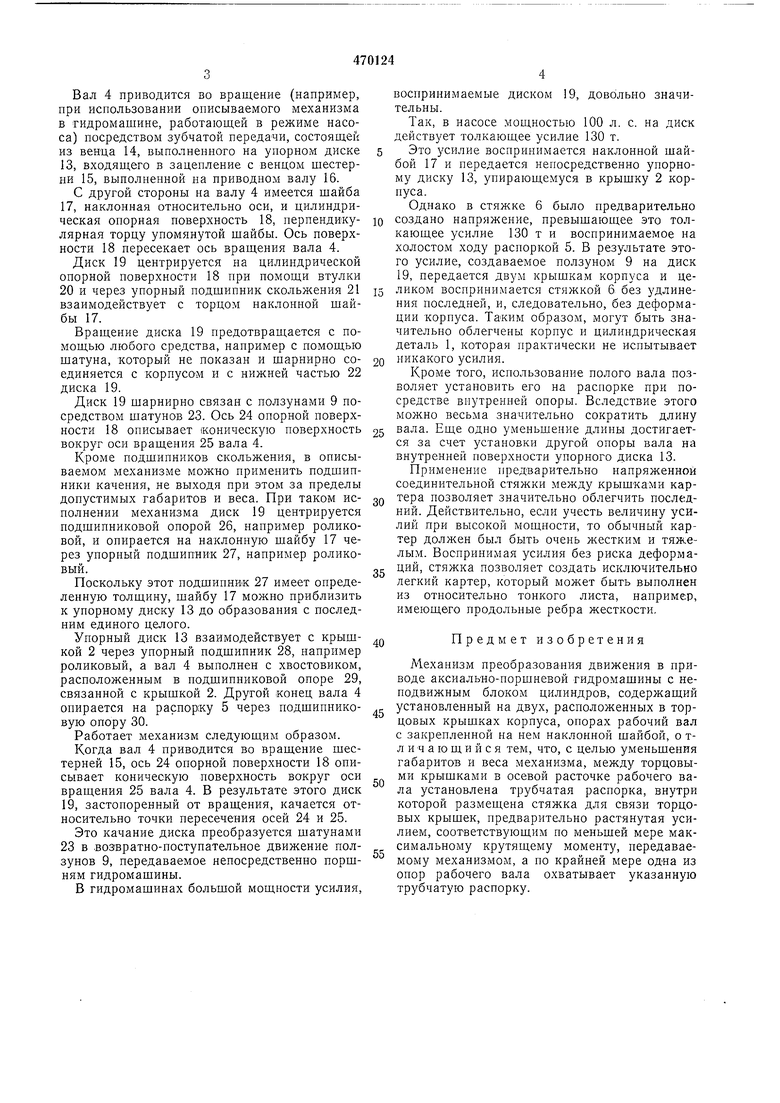

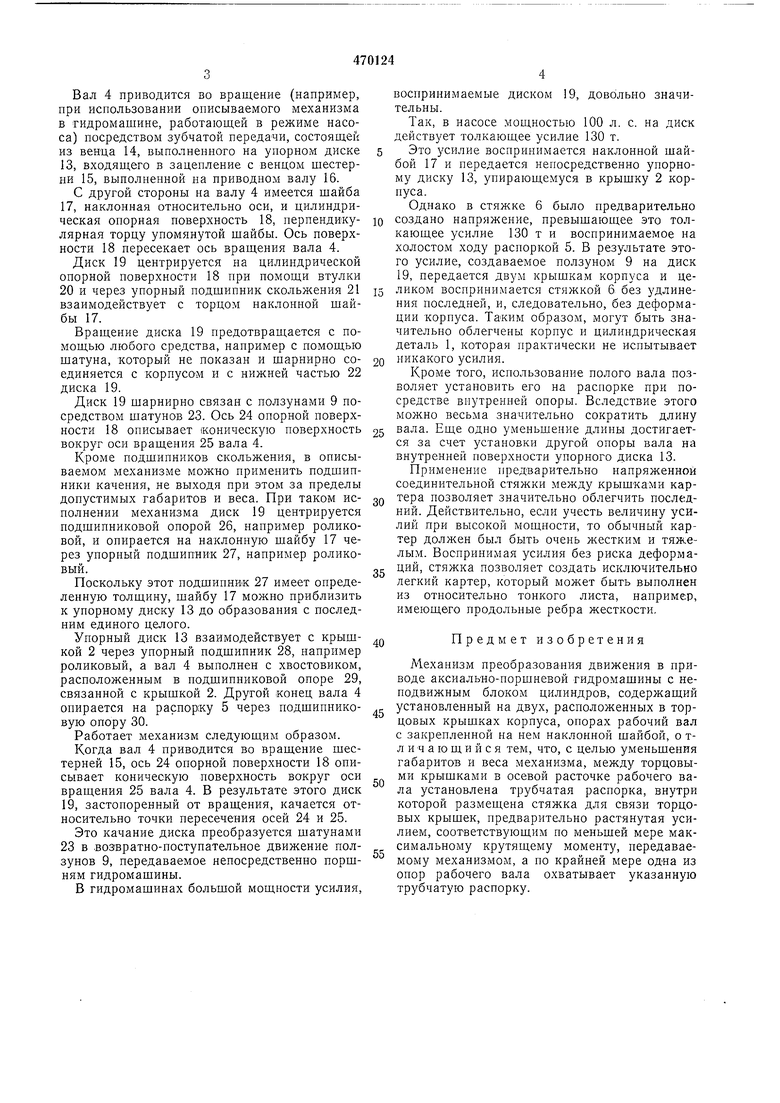

Кроме подшипников скольжения, в описываемом механизме можно применить подшипники качения, не выходя при этом за пределы допустимых габаритов и веса. При таком исполнении механизма диск 19 центрируется подшипниковой опорой 26, например роликовой, и опирается на наклонную шайбу 17 через упорный подшипник 27, например роликовый.

Поскольку этот подшипник 27 имеет определенную толщину, шайбу 17 можно приблизить к упорному диску 13 до образования с последним единого целого.

Упорный диск 13 взаимодействует с крышкой 2 через упорный подшипник 28, например роликовый, а вал 4 выполнен с хвостовиком, расположенным в подшипниковой опоре 29, связанной с крышкой 2. Другой конец вала 4 опирается на распорку 5 через подшипниковую опору 30.

Работает механизм следующим образом.

Когда вал 4 приводится во вращение шестерней 15, ось 24 опорной поверхности 18 описывает коническую поверхность вокруг оси вращения 25 вала 4. В результате этого диск 19, застопоренный от вращения, качается относительно точки пересечения осей 24 и 25.

Это качание диска преобразуется шатунами 23 в возвратно-поступательное движение ползунов 9, передаваемое непосредственно поршням гидромашины.

В гидромашинах большой мощности усилия.

воспринимаемые диском 19, довольно значительны.

Так, в насосе мощностью 100 л. с. на диск действует толкающее усилие 130 т.

Это усилие воспринимается наклонной шайбой 17 и передается непосредственно упорному диску 13, упирающемуся в крышку 2 корпуса. Однако в стяжке 6 было предварительно

создано напряжение, превышающее это толкающее усилие 130 т и воспринимаемое на холостом ходу распоркой 5. В результате этого усилие, создаваемое ползуном 9 на диск 19, передается двум крышкам корпуса и целиком воспринимается стяжкой 6 без удлинения последней, и, следовательно, без деформации корпуса. Таким образом, могут быть значительно облегчены корпус и цилиндрическая деталь 1, которая практически не испытывает

никакого усилия.

Кроме того, использование полого вала позволяет установить его на распорке при посредстве внутренней опоры. Вследствие этого можно весьма значительно сократить длину

вала. Еще одно уменьшение длины достигается за счет установки другой опоры вала на внутренней поверхности упорного диска 13.

Применение предварительно напряженной соединительной стяжки между крышками картера позволяет значительно облегчить последний. Действительно, если учесть величину усилий при высокой мощности, то обычный картер должен был быть очень жестким и тяжелым. Воспринимая усилия без риска деформаций, стяжка позволяет создать исключительно легкий картер, который может быть выполнен из относительно тонкого листа, например, имеющего продольные ребра жесткости.

Предмет изобретения

Механизм преобразования движения в приводе аксиально-поршневой гидромашины с неподвижным блоком цилиндров, содержащий установленный на двух, расположенных в торцовых крышках корпуса, опорах рабочий вал с закрепленной на нем наклонной шайбой, о тли чающийся тем, что, с целью уменьшения габаритов и веса механизма, между торцовыми крышками в осевой расточке рабочего вала установлена трубчатая распорка, внутри которой размещена стяжка для связи торцовых крышек, предварительно растянутая усилием, соответствуюшим по меньшей мере максимальному крутящему моменту, передаваемому механизмом, а по крайней мере одна из опор рабочего вала охватывает указанную трубчатую распорку.

16 77 2/ 26 13 27 755 26 III

Фиг. Z 30 I

Авторы

Даты

1975-05-05—Публикация

1973-12-13—Подача