Изготовленная арматура для перегретого пара высокого давления и температуры обычно выпускается заводами только после гидравлического испытания, причем не учитывается важнейший фактор, выявляющий правильность конструкции, - температурное расширение материалов.

Без испытания арматуры перегретым паром, соответствующего заданию давления и температуры, невозможно выпускать эту арматуру, поручившись за ее доброкачественность при действии под паром.

Это вызывает необходимость разрешения проблемы сконструирования и постройки такой испытательной станции, которая могла бы по своей мощности (температура пара и давление), производя поверочные испытания образцов арматуры, уже освоенных заводами, быть главным образом использована для производства экспериментальных работ по освоению, подбору и испытанию необходимых материалов для предстоящих новых образцов арматуры с давлением порядка до 150 атм. и температурой 500°.

В предлагаемом устройстве для испытания паровой арматуры наиболее рентабельным является применение прямоточного котла, который резко отличается от водотрубных котлов барабанного типа дешевизной и простотой устройства, обслуживается одним человеком, никакой опасности не представляет в смысле взрывов, через 40 минут может быть пущен в ход и остановлен в течение одной минуты, оставаясь без надзора после остановки.

Использование свойств прямоточного котла для пароиспытательной станции и является предметом данного изобретения, причем введен ряд дополнений в конструкцию прямоточных котлов, позволяющих производить питание парогенератора речной водой без водоподготовки, если не имеется известковых примесей, что значительно упрощает и удешевляет стоимость изготовления такой испытательной станции.

Помимо специфического предназначения этого прямоточного котла для испытания арматуры данная конструкция парогенератора может иметь применение и для других технических целей промышленности.

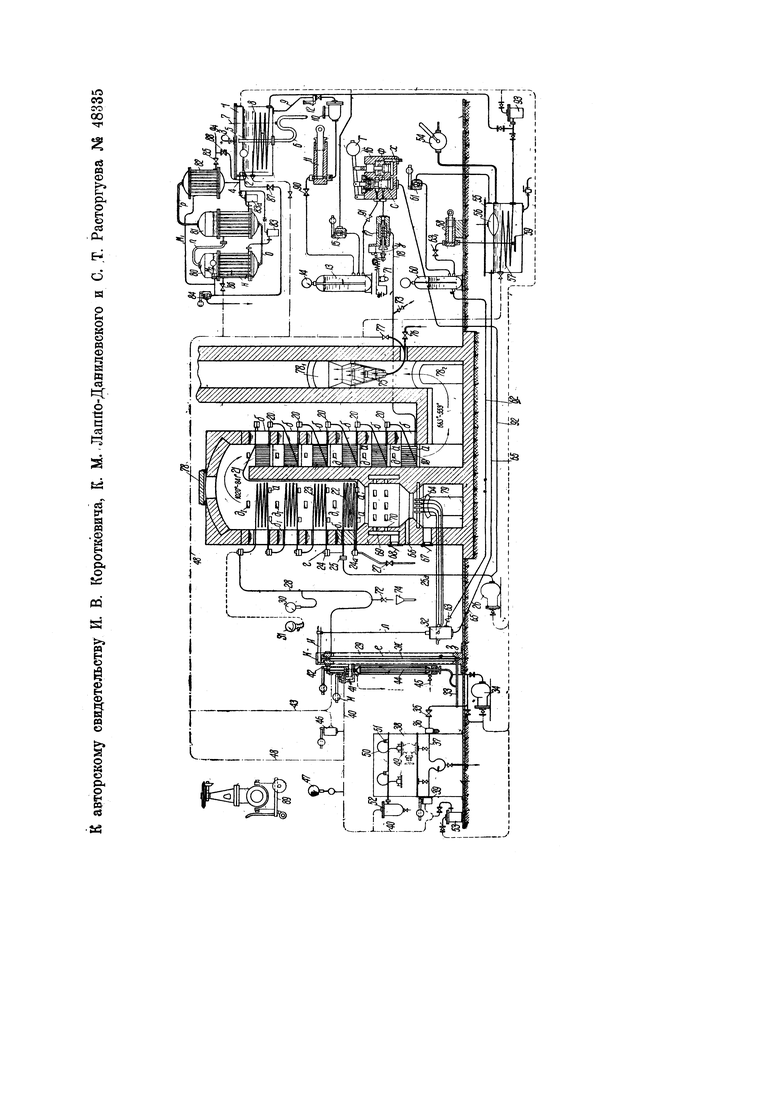

На чертеже изображена схема устройства для испытания паровой арматуры.

В устройстве для испытания паровой арматуры применен прямоточный котел, например, с производительностью 1500 кг пара в час, при давлении 150 атм. и температуре +500°.

На высоте, примерно, 5 метров установлен бак 1 для питательной воды емкостью 3 м3, герметически закрытый, с притоком воды из водопровода через поплавковый клапан 2 и выпуском воздуха через обратный клапан 3, или же наполняемый через водоочистительную аппаратуру по трубе 4 до уровня, определяемого верхним концом трубы 5.

Так как срез трубы 5 находится выше поплавкового клапана 2, то при исправном и достаточном действии аппаратов водоочистки уровень воды будет регулироваться срезом трубы 5. При этом клапан 2, пропускающий воду из водопровода, будет закрыт своим поплавком.

При работе же котла без подготовки вода, поступающая в бак 1 из водопровода, в момент понижения уровня в баке будет наполняться пропуском воды через поплавковый клапан 2. Для обеспечения герметичности бака 1 в трубе 5 имеется водяной затвор 6 с воздушной трубкой 7.

Поступившая в бак 1 вода змеевиком-подогревателем 8 подогревается отработавшим паром до температуры 80-100° и поступает по питательной трубе 9 в деаэратор 10 и из последнего в насос 11 (производительность, примерно, 2 m в час при давлении до 175 атм.).

Температура воды определяется термометром 12.

Из насоса 11 вода нагнетается в воздушный баллон 13 с манометром 14. Постоянство давления в баллоне 13 обеспечивается предохранительным клапаном 15, пропускающим излишек воды обратно в бак 1.

Баллон 13, объемом соответствующий заданному количеству воды и давлению сжатого воздуха в верхней части, одновременно служит аккумулятором и амортизатором плавности подачи водяного потока.

Из баллона 13 вода через клапан 91 под давлением, примерно, до 175 атм. поступает в автоматический регулятор 16 давления и далее через специальный клапан 17 по трубе 18 в трубчато-змеевиковый экономайзер 19.

Экономайзером 19 вода нагревается до температуры, примерно, 200° отходящими газами из жарового пространства с противотоком при скорости обтекания газов, примерно, до 5-6 м в секунду, с отходящей температурой 1020-841° и выходящей температурой 666-553°.

Экономайзер 19 представляет собой шесть отдельных батарей из цельнотянутых труб, общей площадью нагрева, примерно, 10,85 м2.

Эти батареи в виде плоской спирали последовательно соединены между собой фланцами 20 и опираются на выступы а из огнеупорного кирпича с таким расчетом, что могут выниматься каждая отдельно через сводчатые проемы б, заделываемые кладкой.

Из экономайзера 19 вода поступает по трубе 21 в испаритель 22, где происходит парообразование. Испаритель 22 состоит из цельнотянутой трубы с поверхностью нагрева, примерно 1,86 м2. Образовавшийся пар поступает в перегреватель 23, состоящий из хромо-молибденовых труб, с общей поверхностью нагрева, примерно, 3,67 м2.

Пароперегреватель 23 состоит из трех отдельных, самостоятельных секций, соединяющихся специальными фланцами 24, у каждого из коих имеется гнездо для термопары  .

.

Каждая секция испарителя 22 и перегревателя 23 представляет собой квадратную спираль, каковые спирали покоятся на выступах а1 из огнеупорного хромо-магнезитового кирпича и могут выниматься отдельно через сводчатые проемы б1 кладки, заделываемые огнеупорным кирпичом.

Внутренняя облицовка топки и жарового пространства делается из хромо-магнезитового кирпича, внутренняя облицовка экономайзера 19 и вытяжной трубы делается огнеупорным шамотным кирпичом.

Внешняя облицовка парогенератора и вытяжной трубы делается из обыкновенного строительного кирпича, а свод и обмуровка жарового пространства заключены в железную обшивку из листого железа с соответствующей связью в виде рамок из угольников, служащих фланцами для соединения между собой.

Гнездо термопары  фланцев 24 дает возможность вести наблюдение температурного нагрева в каждой отдельной секции, что особенно важно для производства исследовательских работ по освоению режима парогенератора.

фланцев 24 дает возможность вести наблюдение температурного нагрева в каждой отдельной секции, что особенно важно для производства исследовательских работ по освоению режима парогенератора.

Во избежание поднятия воды в перегреватель 23 из испарителя 22 вода из верхних петель последнего через фланец 25 отводится по трубе 25а в конденсационный горшок 26 и из последнего в бак 1. Для полного обеспечения недопущения поднятия воды в перегреватель 23, при постройке парогенератора вместо трубки, соединяющей фланец 24 с верхним витков испарителя 22 (как показано на схеме), может быть установлен водоотделитель существующей конструкции, из коего вода по трубе 25а будет сливаться в конденсационный горшок 26.

Этим гарантируется недопущение подъема воды в перегреватель 23, чем обеспечивается незасорение последнею накипью при питании речной водой.

Это достигается тем, что в экономайзере 19 скорость воды будет, примерно, до 2,7 м/сек, следовательно вся грязь и накипь будут осаждаться только в испарителе 22, из коего через клапан 27, даже в процессе работы и обязательно после погашения топки грязь продувается давлением в канализацию.

Если все же, несмотря на продувку, какая-то часть накипи будет постепенно осаждаться на внутренних стенках труб испарителя 22, влияя на производительность котла, то благодаря предусмотренным для этой цели фланцам 24, 24а и 25 испаритель 22 легко может быть извлечен через сводчатые проемы б1 для очистки или замены.

Для наблюдения за состоянием нагрева батарей экономайзера 19 и обдувки этих батарей от сажи служат смотровые окна ∂, а равно для той же цели в перегревателе 23 и испарителе 22 смотровые окна ∂1.

Из перегревателя 23 по трубе 28 пар поступает в терморегулятор 29; давление пара указывается манометром 30, а температура - пирометром 31.

Терморегулятор 29 состоит из цельнотянутой трубы е, внутри которой пропущен латунный стержень ж, укрепленный неподвижно в основании з. Верхний; конец стержня ж проходит через сальник и упирается в рычаг и, укрепленный в точке вращения, не подвергающейся температурному расширению, на швеллере к.

Пар проходит по трубе е и нагревает стержень ж, каковой от температурного расширения удлиняется и давит на рычаг и, на длинном плече которого прикреплена тяга л, связанная с распределительным золотником 32 для подачи жидкого топлива.

Пройдя терморегулятор 29 пар поступает в рабочую магистраль 33, причем могущий образоваться конденсат отводится в конденсационный горшок высокого давления 34.

Из рабочей магистрали 33 через проходной клапан 35 и редукционный клапан 36 пар поступает в коллектор 37 испытательного станда 38.

Постоянство заданного давления в станде 38 обеспечивается предохранительным клапаном 39, через который излишек пара пропускается в магистраль 40 отработавшего пара.

Непревышение заданного давления в рабочей магистрали 33 обеспечивается двумя предохранительными клапанами 41 и 42, из коих клапан 41 регулируется на задаваемое давление передвижным грузом м, а клапан 42, являясь аварийным, регулируется на давление, превышающее давление на 5 атм. При этом излишек давления от клапана 41 отводится в магистраль 40 отработавшего пара, а в случае порчи клапана 41 тоже действие происходит через аварийный клапан 42, но уже с выпуском излишка пара в атмосферу через трубу 43.

Для стойкости уплотнения предохранительных клапанов 41 и 42 и предохранения их от быстрого износа при высокой температуре пар, идущий к предохранительным клапанам, пропускается через трубчатый холодильник 44, охлаждаемый водой из водопровода через проходной клапан 45 с отводом подогретой воды при отсутствии водоподготовки в бак 1, а при наличии водоподготовки - в канализацию.

Пропускаемый излишек пара через предохранительный клапан 41 поступает в магистраль отработавшего пара 40, в каковой давление, примерно, до 5-10 атм., регулируется предохранительным клапаном 46 с выпуском излишка давления в атмосферу через трубу 43. Степень давления в магистрали отработавшего пара указывается манометром 47. Отработавший пар из магистрали 40 под давлением 5-10 атм. по паропроводу 48 используется для подогревания воды в баке 1.

Подогревание нефти в баке 55 производится также отработавшим паром, равно как и инжекция тяги дымососа 75, остальной пар идет для переработки на конденсат или на иные цели.

При испытании арматуры каждая испытываемая единица устанавливается на стенде 38, как показано пунктиром. При этом всякая единица подогревается до требуемой температуры путем пропуска через нее пара, удерживаемого специальной заглушкой 49. Эта заглушка имеет два клапана: правый - для пропуска пара через гибкий стальной шланг 50, через обратный клапан 51, в магистраль 40 отработавшего пара и левый клапан - для наблюдения качества уплотнения испытуемой единицы. Весь отработавший пар, проходящий через испытуемую арматуру, пропускается через маслоотделитель 52.

Степень прогрева корпуса испытуемой единицы определяется путем измерения температуры проходящего через заглушку пара термометром, помещаемым в специальной трубке, омываемой проходящим паром.

Конденсат из магистрали 40 отработавшего пара отводится через конденсационный горшок 53 низкого давления в бак 1. Для парового испытания крупных единиц арматуры служит специальная тележка 89 на трех колесах, на каковую устанавливается испытуемая единица, которая с двух сторон закрывается заглушками. Эти заглушки в свою очередь соединяются отдельными трубами со стандом. При этом отработавший пар отводится через нижнее отверстие в корпусе испытуемой единицы в другой корпус, сообщающийся заглушкой 49, для отвода пара по гибкому шлангу 50.

Парообразование в парогенераторе получается от сгорания жидкого топлива, для каковой цели служит нефть или мазут с теплотворностью, примерно, 9820 калорий.

Потребное для работы парогенератора жидкое топливо перекачивается ручным насосом 54 в железный сварной бак 55, помещенный ниже уровня пола котельного отделения, емкостью, примерно, 3 м3. Уровень наполнения бака 55 указывается поплавком 56 топливо может подогреваться змеевиком - подогревателем 57, из которого пар поступает в конденсационный горшок 93.

Из бака горючее засасывается нефтяным насосом 58 по заборной трубе через сеточный фильтр 59.

Насос 58 нагнетает нефть под давлением, примерно, до 10 атм. в баллон 60, действующий аналогично баллону 13. Постоянство давления регулируется предохранительным клапаном 61 с выпуском излишка горючего обратно в бак 55. Из баллона 60 горючее поступает по трубе 62 через проходной клапан 63 в распределительный золотник 32, действующий от терморегулятора 29, распределяя горючее к форсункам 64.

Распределительный золотник 32 в соединении с терморегулятором 29является агрегатом, регулирующим температуру пара посредством уменьшения или увеличения подачи горючего, достигаемого последовательным включением или выключением форсунок 64. Просачивающееся через неплотности золотника горючее отводится по трубе 65 в бак 55.

Форсунки 64 распыляют горючее прямым давлением; воспламенение горючего производится путем введения факела через окно 66.

Регулировка подачи воздуха производится увеличением или уменьшением открытия дверцы 67 нижнего поддувала.

Дополнительный приток воздуха, смешивающегося в топке, подводится через верхнюю дверцу 68 поддувала по круговому каналу 69 в окна 70.

В случае прекращения, подачи воды насосом 11 питательный клапан 17 закрывается и замыкает электрическую цепь, вследствие чего электрический звонок 71 сигнализирует о прекращении подачи воды в парогенератор.

В такие моменты закрывают проходной клапан 63, чем прекращают доступ нефти к форсункам. Пар из магистрали 33 стравливается окончательно до атмосферного давления через предохранительный клапан 42, после чего открывается контрольный клапан 72 и клапан 73, подающий в экономайзер 19 из водопровода воду, которой заполняются постоянным протоком испаритель 22 и пароперегреватель 23, затем эта вода спускается в воронку 74 с отводом в канализацию. Этим мероприятием предохраняются трубы пароиспарителя и пароперегревателя от пережога, могущего произойти от передачи теплоты, излучаемой стенками топки, после прекращения горения до остывания.

Для создания необходимой тяги в канале вытяжной трубы на выступах из огнеупорного кирпича установлен пароструйный дымосос 75, состоящий из системы конусов, изготовляемых из жароупорной стали.

Создание тяги в топке до поднятия пара производится сжатым воздухом, поступающим через клапан 76 от компрессора заводской установки.

Этот клапан, как только образуется давление в котле, закрывается, после чего открывается клапан 77, пропускающий в дымосос пар из магистрали 48. Для осмотра и необходимого ремонта батарей пароперегревателя и испарителя в своде парогенератора имеется лаз, закрываемый крышкой 78, а для дымососа - проходы 781, 782, закладываемые кирпичом, а внизу дверь 79.

Арматура водоподготовки для питания котла предусматривается существующих типов, но действующая по специальной схеме. Эта схема состоит из двухступенчатых испарителей 80, 81 и конденсатора 82 с конденсационными горшками низкого давления 83, 83а и предохранительным клапаном 84.

Практика испытания арматуры дает возможность улавливания примерно не менее 50% расходуемого пара с температурой около 250°, что дает около 750 кг пара с температурой, дающей возможность испарения двухступенчатым испарителем до 1000 кг воды в час из водопровода с самопревращением в конденсат в количестве 750 кг. Этим общим количеством обеспечивается с избытком питание парогенератора указанной выше производительности.

Действие водоочистительной аппаратуры заключается в следующем. Из водопровода 94 через клапан 85 вода поступает в конденсатор 82, заполняя последний под водопроводным давлением, проходит по трубе М1 и через поплавковый клапан М2 и трубку Н заполняет испаритель 80 с одновременным заполнением через трубку о испарителя 81.

Излишек воды пропускается через регулятор давления - предохранительный клапан 84 в канализацию, после чего открытием клапана 86 пар из паропровода 48 пропускается в батарею испарителя 80, производя необходимый процесс испарения воды, самоконденсируясь и отводя конденсат через конденсационный горшок 83 в бак 1.

Образовавшийся в испарителе 80 пар - по трубе n поступает в испаритель 81, также испаряя находящуюся в нем воду, самоконденсируясь с отводом конденсата через конденсационный горшок 83а в бак 1.

Образовавшийся в испарителе 81 пар по трубе р поступает в конденсатор 82, конденсируется и сливается в бак 1.

Для выключения водоподготовки и питания бака 1 речной водой соответствующего химического состава закрываются паровой клапан 86 и водяные клапаны 85 и 87, затем открывается клапан 88, подающий воду, через поплавковый кран 2 в бак 1.

Стремясь максимально уменьшить накладные расходы на выпускаемую арматуру при испытании таковой паром, авторы, использовав положительные стороны прямоточных котлов, спроектировали пароиспытательную станцию, могущую работать без водоподготовки. Это позволяет эксплоатировать станцию без специальной аппаратуры по водоподготовке как-то: испарителей 80 и 81, конденсатора 82, конденсационных горшков 83 и 83а, регулятора 84 давления, деаэратора 10, маслоуловителя 52, и всей арматуры и трубопроводов, связующих эти агрегаты, что удешевляет самое оборудование и значительно упрощает уход и обслуживание.

Кроме того, является возможной установка пароструйного дымососа 75, в то время как при водоочистке пара, расходуемого на конденсат, может не хватить для дымососа и потребуется установка специального электрического эксгаустора весьма сложной конструкции в виду высокой температуры отсасываемых газов.

Все это в совокупности дает огромный эффект удешевления по сравнению с существующими до сего времени прямоточными котлами, могущими работать только на конденсате.

Для действия устройства пускают в работу насос 11, открывают клапан 90 и, по получении давления в баллоне 13 свыше 150 атм. (по манометру), открывают клапан 91, после чего из баллона 13 вода поступает в регулятор 16, поршневой золотник с коего будучи отпущен, под действием груза т, пропускает воду в обратный клапан 17. Давление воды поднимает игольчатый клапан у, чем открывается свободный доступ воды в экономайзер 19; вода наполняет трубы парогенератора и вытекает по трубе 28 тонкой струей, регулируемой клапаном 72 и выпускаемой в воронку 74.

Только после установления указанной циркуляции воды открывается клапан 631 и пускается нефтяной насос 58; после получения в баллоне 60 давления до 10 атм. вводится в окно 66 горячий факел и открытием клапана 63 допускается горючее к форсункам 64.

Когда из клапана 72 покажется насыщенный пар, этот клапан закрывается, вследствие чего начинает возрастать давление и постепенно излишек воды в змеевиках пароперегревателя через фланец 25, по трубе 25а вытесняется в конденсационный горшок 28 и далее по трубе 92 вода поступает в регулятор 16 давления и давит под поршень золотника с. Как только давление в котле достигнет 150 атм., давлением по трубе 92 уравновешивается груз т, пропуская золотником с соответствующее количество воды, потребное для заданного давления.

В случае превышения заданного давления в 150 атм. давлением в трубе 92 поршень с поднимается, закрывая проход для воды, отчего в котле давление падает, ибо расход пара на станде тот же.

Падение давления позволяет грузу т открыть золотником доступ воды в котел. Во избежание быстрых движений автомата имеется поршень ф, служащий масляным катарактом, который снабжен регулирующим винтом х.

Расход пара в станде 38 начинается после показаний манометром 30 и пирометром 31 потребных давления и температуры.

При первоначальном пуске станции по указанию авторов с поднятием пара до 150 атм. и температуры до 500° потребуется примерно около 40 минут на прогрев топки. При последующем выпуске пара до атмосферного давления и поднятия снова на полное давление потребуется не более двух минут.

Остановка работы устройства происходит закрытием клапана 63, остановкой насосов, спуском до атмосферного давления пара через клапан 42, открытием после этого клапанов 72 и 73 до появления струи воды в воронке 74.

Эта струя не должна прекращаться до полного остывания стенок топки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОГЕНЕРАТОР, РАБОТАЮЩИЙ НА ОТХОДЯЩЕМ ТЕПЛЕ | 1998 |

|

RU2193726C2 |

| Паросиловая установка | 1925 |

|

SU5351A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ГАЗОПАРОВОЙ ТУРБИННОЙ УСТАНОВКИ И ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЭТОГО ГАЗОПАРОВАЯ ТУРБИННАЯ УСТАНОВКА | 2008 |

|

RU2467250C2 |

| КОТЕЛ-УТИЛИЗАТОР | 1991 |

|

RU2027948C1 |

| Электростанция смешанного типа с газовой и паровой турбинами | 1999 |

|

RU2217615C2 |

| Парогазовая установка с охлаждаемым диффузором | 2019 |

|

RU2715073C1 |

| ЭЛЕКТРОСТАНЦИЯ С ВСТРОЕННЫМ ПРЕДВАРИТЕЛЬНЫМ НАГРЕВОМ ТОПЛИВНОГО ГАЗА | 2014 |

|

RU2595192C2 |

| СХЕМА УТИЛИЗАЦИИ НИЗКОПОТЕНЦИАЛЬНОЙ ТЕПЛОТЫ ДЛЯ КОТЕЛЬНОЙ СРЕДНЕЙ И МАЛОЙ МОЩНОСТИ | 1995 |

|

RU2141080C1 |

| Способ получения сухого пара и мобильный кавитационно-гидродинамический генератор для его осуществления | 2024 |

|

RU2829393C1 |

| УСТРОЙСТВО ПАРОГЕНЕРАТОРА КОМБИНИРОВАННОГО ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2458240C2 |

Устройство для испытания паровой арматуры, отличающееся совокупным применением: а) прямоточного котла, состоящего из последовательно включенных секций: экономайзера 19, испарителя 22 и перегревателя 23, против которых в обмуровке расположены проемы b и b1, предназначенные для извлечения секций с целью замены, б) конденсационного горшка 26, включенного между секциями испарителя 22 и пароперегревателя 23 и предназначенного для отвода излишков воды из верхних петель испарителя, в) терморегулятора 29, снабженного золотником 32, выключающим и включающим форсунки 64 при колебаниях температуры пара, г) холодильника 44, снижающего температуру пара, выпускаемого через предохранительные клапаны 41 и 42, с целью предохранения клапанов от быстрого износа, д) регулятора 16 давления с золотником с, нагруженным рычажным грузом Т с масляным катарактом ф, уравновешиваемым давлением пара в котле, е) системы замкнутых трубопроводов для полного возврата конденсата и отработавшего пара при посредстве горшков 26 и 34 высокого давления, горшков 53 и 93 низкого давления, подогревателей топлива 57, подогревателей питательной воды 8 и испарительной установки 80-81-82, предназначенной для приготовления добавки воды.

Авторы

Даты

1936-08-31—Публикация

1935-06-10—Подача