Давление, при котором проводят экстрактивную дистилляцию, может меняться и зависит от состава сырья, желаемого разделения и способа копденсации головного продукта зоны экстрактивной дистилляции. Для того чтобы избежать неэкономичного рефрижераторного оборудования или компрессора для облегчения конденсации паров головки, экстрактивную дистилляцию обычно проводят при таком давлеинн, чтобы конденсацию было эффективио проводить при помощи водяного охлаждення. Рекомендуется давление 3-7,5 атм, причем наиболее часто используют давление 4,2-7 атм в верхней части колоины. Полярный растворитель, который вводят в нижнюю секцию зоны экстрактивной дистилляции, обычно недалеко от верха протекает через зону, по пути коитактируя с поднимающимися парами. В присутствии полярпого растворителя менее ненасыщенные углеводороды, такие как бутаиы и бутеиы, являются более летучим компонентом смеси, отгоняются в виде головного продукта. Более пенасыщенные углеводороды смеси, такие как бутадиен и ацетиленовые, увлекаются полярпым растворителем иа дио, как кубовый остаток, так называемый «жирный растворитель.

В процессе, соответствующем изобретению, тепловая энергия, необходимая для нроведения экстрактивной дистилляции, обеспечивается при помощи обогащеииых бутадиеном паров, вводимых в дно зоны. Рибойлер, связанный с нижией частью зоны экстрактивной дистилляции, может быть исиользовап в качестве добавочного источника тенловой энергии; однако предночтителеи процесс, который не требует применения рибойлера, а вся необходимая тепловая энергия для которой поставляется за счет сжатых паров рециркуляции.

Жириый растворитель, выделенный из зоны экстрактивной дистилляции, может быть введеи непосредственно в первую зону отпаривания, обычно в промежуточную точку ее, где его отнаривают посредством рибойлера, а пары, обогащенные бутадненом, выделяют в качестве головного продукта.

В наиболее предпочтительиой схеме процесса, соответствующего изобретению, жирный растворитель сначала вводят в исиарительную зону нри рабочем давлении ниже, чем в зоне экстрактивной дистилляции, а затем в первую отиариую зоиу, также работающую нри давлеиии более низком, чем в зоне экстрактивной дистилляции. По этому способу все углеводороды, содержащиеся в растворителе, выделяются в виде двух иаровых фаз, называемых паровыми нотокаМИ, обогащенными бутадиеном.

В этой иснарительной происходит заметный нагрев жирного растворителя, чтобы обесиечнть иснарение больщей части содержащихся в растворителе углеводородов при низком давлеиии с образоваиием иервой паровой фазы и частичного объединения жнрного растворителя.

Рабочее давление в испарительной зоне находится в пределах 1,26-3,5 и 1,7-3,5 атм, когда процесс желательно провести с обеспечеиием второй отпарки, о которой уже упомииалось. Температура в испарительной зоне при этих условиях иоддерживается в пределах 49-82°С. Однако без ограничения давления вследствие второй отпарки температура может составлять около 38°С.

Па практике обедиенный жирный растворитель отбирают со диа испарительной зоиы и направляют в первую отпарную зону низкого давления, где ои вводится в секцию, находящуюся между верхом и серединой зоны.

Растворитель, содержащий смесь бутадиенов, стекает вниз, по пути контактируя с парами, иодиимающимися снизу из рибойлера, в результате чего растворитель, выводимый со диа зоны, значительно освобожден от бутадиенов. Одновременно но крайией мере часть отделяемых паров или обедиеииого растворителя повторно вводят в зону экстрактивной дистилляции по схеме рецикла. Рабочее давлеиие в первой отпарной зоне поддерживают

иесколько выще атмосферного.

При осуществлении процесса согласно изобретеиию удаляются иежелательные ацетиленовые примеси.

Вследствие низкой температуры, которая

поддерживается в зоне отпарки низкого давления, различие в летучести между бутадиеном и ацетиленами приводит к преимуществениому удалению ацетилеиа с обогащенным им растворителем, который затем может быть

отделен прн помощи отпарки бокового погона.

Рабочее давление отиарной секции низкого

давлеиия должно быть достаточно высоким,

чтобы при проведении отпаривания бокового

иогона обеспечить разность давлений, иужную

для осуществления процесса без примеиения комирессора. При отиариванни бокового погона без рибойлера рабочее давление отиарной зоны низкого давления должно быть выще 3,5 атм, в этом случае соответствующая температура куба составляет прнблизительно 12ГС. Однако даже нри этих условиях максимальная температура куба значительно ниже, чем во многих существующих процессах.

Если применяют схему с испарителем, то

обогащенный бутадиеном поток пара, выводимый из первой отпарной зоны, обычно объединяют с обогащенной бутадиеиом паровой фазой, выделенной из зоны испарения. Объединеиные иары затем сжимают и возвращают в

донную зону экстрактивной дистилляции.

Больщая часть сжатых обогащеиных бутадиеном паров возвращается в куб зоны экстрактивной дистилляции для обеспечения подвода тепла, требуемого для проведения экстрактивной дистилляции. Другая часть паров вводится в иромежуточиую секцию второй отпарной зоиы, где бутадиен выделяют в качестве головного продукта.

Давленне верха второй отпарной зоны поддерживают на таком уровне, чтобы для конденсации паров не требовался хладагент или дополнительное сжатие. Давление верха находится в пределах 3,87-7,6, часто 4,2-7 атм. При этом интервале давлений максимальная температура куба находится в пределах от 54-82, возмол на температура и вне этого предела.

В тех схемах, где ацетиленовые углеводороды выделяют при отпарке бокового погона, тощий растворитель (обычно часть топ;его растворителя) удаляют из первой зоны отпаривания и вводят в верх второй зоны отпаривания, так чтобы все ацетиленсодержащие материалы выводились из второй зоны отпаривания в качестве кубового остатка. Этот кубовой остаток, содержащий бутадиен, ацетиленовые вещества и другие высококипящие углеводороды, возвращают в отпарную зону, где различные компопенты выделяют и разделяют. Если ацетиленовые материалы не удаляют, введение растворителя в верх второй отнарной зоны не требуется.

Тенловая энергия, необходимая для нроведеаня процесса отпаривания, содержится в С}катых нарах, вводимых в зону. Однако доиолнительиая энергия может быть нолучена за счет теилообмена с горячим тощим растворителем из нервой отпарной зоны.

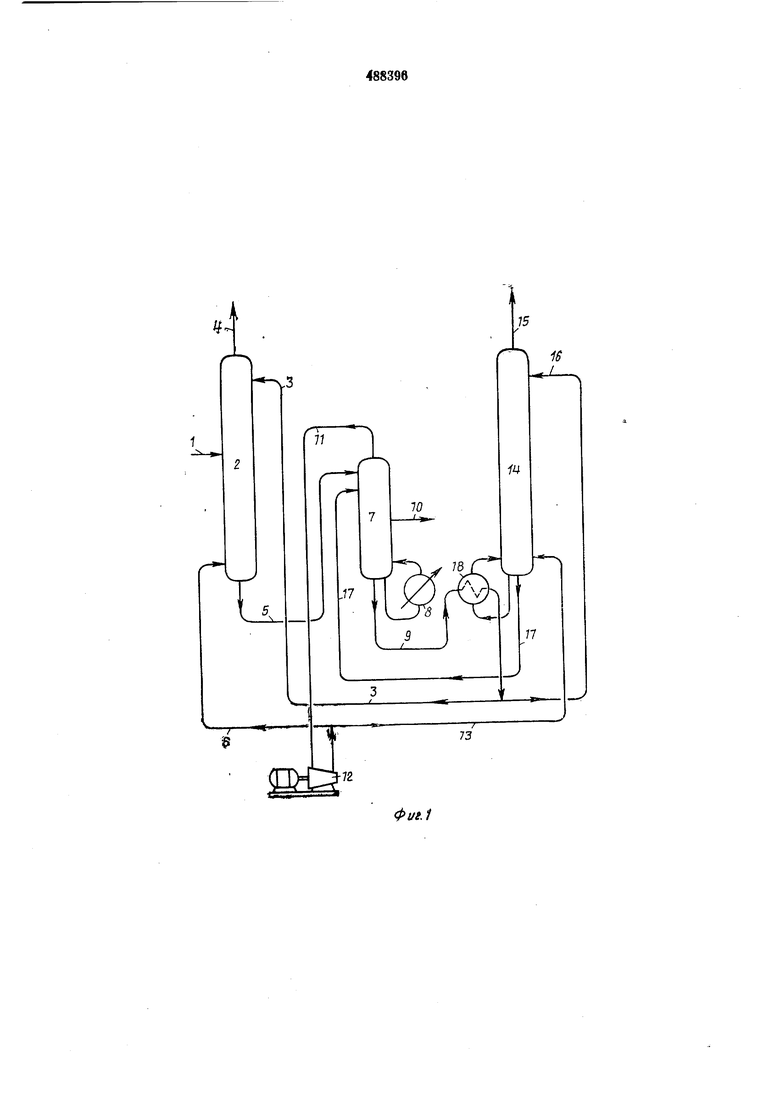

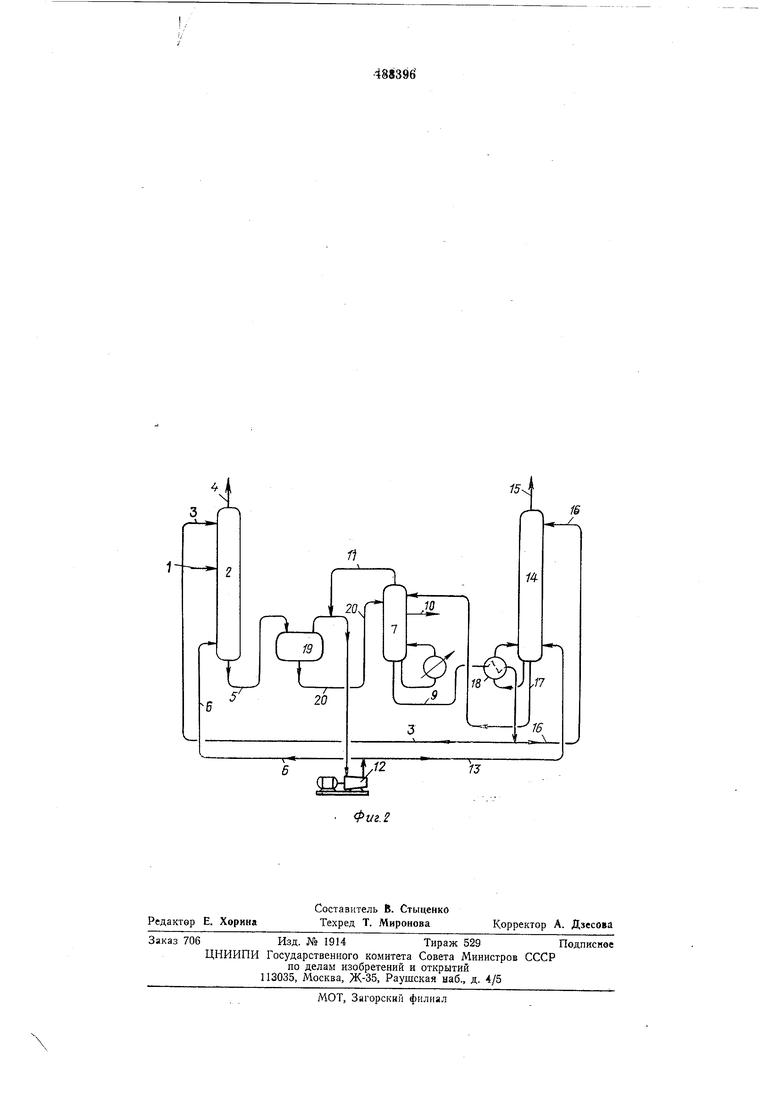

Пример 1. На фнг. 1 представлена схема материальных потоков процесса выделения бутадиена из смесей углеводородов €4 предлагаемым сиособом. В качестве растворителя нри экстрактивной дистилляции применяют водный ацетонитрил.

Р1сходную фракцию €4 из зоиы дегидрогенизации вводят по линии 1 в колонну экстрактивной дистилляции 2 в промежуточной точке. Эта колонна имеет 90 тарелок и работает при давлеиии верха приблизительно 6,3 атм и давлении в кубе приблизительно 7,3 атм. Растворитель (ацетонитрил, содержащий приблизительно 10 вес. % воды) вводят в верхнюю часть колонны экстрактивной дистилляцни по липии 3 нри 54°С. Поток углеводородов, содержащий олефины €4 и парафины и зиачнтельно освобожденный от бутадиена, удаляют из верха колонны по линии 4. Жирный растворитель, содержащий главным образом бутадиен, любые ацетилены, такие как винил- и этилацетилен и водный ацетонитрил, выводят из основания колонны экстрактивной дистилляции по линии 5. Тепловую энергию, необходимую для проведения ироцесса экстрактивной дистилляции, получают, вводя нары бутадиена но линии 6 в дно колонны экстрактивной дистнлляции. В таком варианте осуществления нроцесса поддерживают темперятуру куба колонны экстрактивно дистилляции 2 весьма низкой (82°С).

Жириый растворитель со дна крлоины экстрактивной дистилляции но лииии 5 нодают в первую колонну отпаривания 7 (30 теоретических тарелок). В нервой отиарной колонне тепло вводят посредством рнбойлера 8 для отнаривания остаточного бутадиена из

жирного растворителя. Обедненный растворитель, почти нацело отнаренный от бутадиена, возвращают в качестве кубового продукта по лнннн 9. Рабочее давление первой отпарной

колонны составляет приблизительно около 2,4-2,8 атм ири сравнительно ннзкой температуре куба 110С. При сравиительно низкой температуре, поддерживаемой в нервой отнарной колонне, улучшается разделение бутадиена н винил- и этнлацетиленов, в результате чего содержание ацетилеиовых в конечном продукте достаточно низко. Обогащенные ацетиленом нары но линии 10 выводятся из нромежуточной точкн нервой отпарной колонны.

Обогащенный бутадненом ноток паров 11 из верха отпарпой колонны 7 сжимают комнрессором 12 до давления около 8 атм. Одну часть сжатых паров рецпклизуют но лииин 6 на дно колонны экстрактивной днстилляции 2. Другую часть передают но линии 13 во вторую отпарную колонну 14, где бутадиен отделяют в качестве головного продукта ио линии 15. Чистота бутадиена 99,2%.

Рабочее давление BTOpoii колонны отпарнвания нриблнзительио 6,3 атм для облегчения коиденсацни выходящ11Х из верха иаров бутадиена нри помощп обычной охлаждающей воды. Колнчество теоретнческпх тарелок в колон.не 14 составляет 32. Обедненный растворитель но липпн 16 вводят в верх колонны для разделения бутаднена и присутствующих ацетиленовых углеводородов. Обогащенный растворитель со дна колонны 14 но линни 17 вводят в нервую отиарную колонну 7 для выделення оставшегося бутаднена. Тенловая энергия для второй операции отпарнсання поставляется при помощп теплообмепннка 18. .Макснмальная температура на дне второй колоппы отпарнвапня составляет прнблнзительно ЮОС.

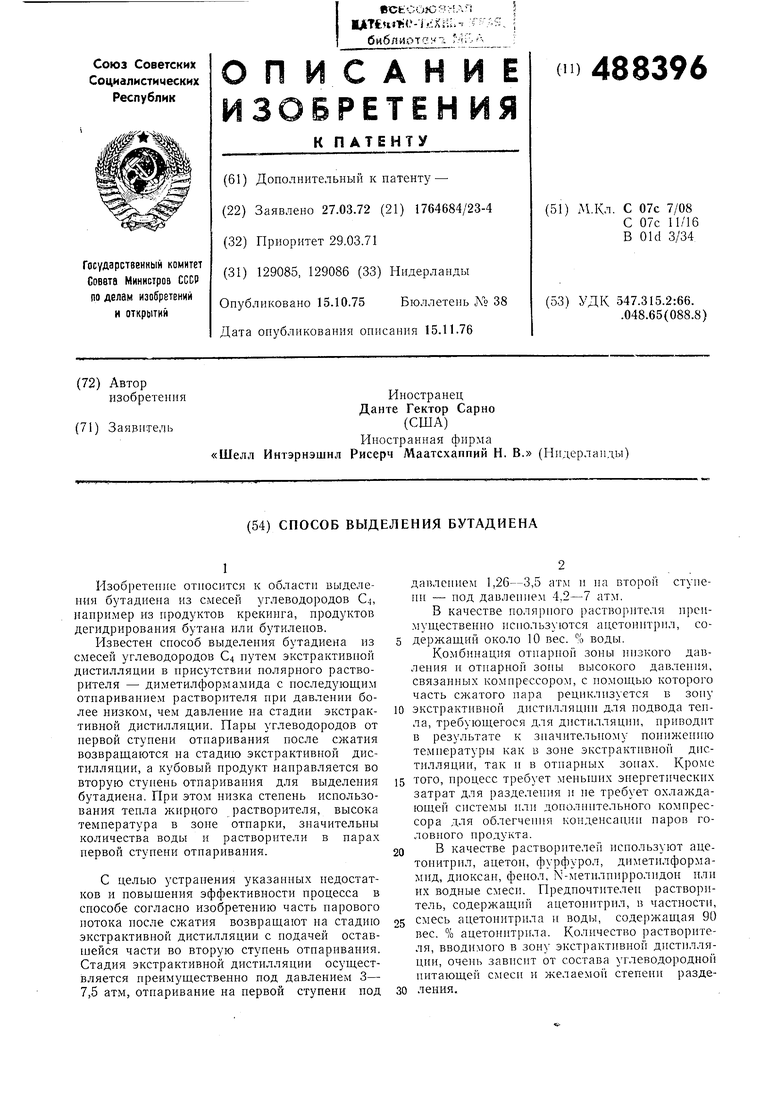

П р н е р 2. На фнг. 2 нредставлена схема другого предпочтптельного варнанта нроцесса, соответствующего нзосретению.

30 вес. ч. смеси углеводородов по лнпнн 1 вводят в промежуточной точке в колонну экстрактивной дпстнлляцнп 2. Смесь содержнт вес. % воды) но лпннн 3 в верх колонны 9,3 нзобутена; 7,6 бутена-2; 2,6 н-бутана;

1,4 внннлацетнлепа н малые количества нзобутана, бутадиена-1.2 ит. н. Колонна экстрактивной дпстилляцин н, рабочее давление куба 4,6 атм и тсмнературу , а температура и давлеипе верха соответственно 43С и

3,4 атм. В качестве полярного растворителя вводят 223 вес. ч. водного ацетопитрпла (11 вес. % воды) по линии 3 в перх колонпы экстрактнвиой днстплляцпп. По линнн 4 выделяют 17 вес. ч. смесп паров, содержащпх

бутен-1, бутен-2, нзобутен н незначительные колнчества нзобутана, н-бутана, ацетоннтрпла н воды. Тепловую эпергпю, пужпую для проведеппя процесса экстрактивной дпстнлляцип. получают, вводя 75 вес. ч .обогап1,енных на ров

бутаднепа (содсржапне бутадпена 78,8%) но линии 6 на дно колонны зкс1рактивной дистилляции. Со дна колонны экстрактивиой дистиллядии выводят 311 вес. ч. жирного растворителя и по линии 5 нередают в иснаритель 19, работающий при давлении 1,75 атм и температуре 66°С. По линии 20 247 вес. ч, частично обедненного растворителя из испарителя вводят в верхиюю секцию первой колонны отнаривания 7. Эта колонна имеет рабочее давление куба 2,2 атм и температуру 115°С, а давление верха 1,0 атм и температуру 64°С. Р1з промежуточной точки первой отпарной колонны отбирают 61 вес. ч. бокового иогопа, отводимого но линии 10 и содержащего главным образом все ацетиленовые вещества, присутствующие в сырье. По линни 9 отводят 215 вес. ч: обедненного растворителя и но лииии II, обогащеппые бутадиеиом.пары (47 вес. ч., нрп содержании бутадиена 79,7 вес. %). Этот н.оток соединяют с первым нотоком бутадиеновых паров из испарителя. Объедипеиный поток паров (111 вес. ч. при содержании бутадиепа 78,8 вес. %) пропускают через комп)ессор 12 и сжимают до давлепия 5,5 атм. 75вес. ч. сжатых паров возвращают обратпо в колониу зкстрактивпой днсаилляции 2, оставшуюся часть иропускают по лииии 13 во вторую отпариую колонну 14 с температурой куба 78°С и давлением 4,6 ат.м, температурой верха 45°С и давленнем 4,2 атм. Обедиеиный растворитель но лннни 9 из )1ервой колонны отпаривапия объединяют с потоком свежего растворителя (не показано) для комиенсацни удаляемого но линии 10 растворителя. Этот объединенный ноток (278 вес. ч.) нронускают через теплообменннк 18 и затем разделяют па две части, из которых одпа по линии 3 возвращается в верхнюю часть колонны зкстрактивиой дистилляции, а другая (55 вес. ч.) по лииии 16 вводится в верхпюю секцию второй колоппы Отпаривапия 14. Со дпа этой колоппы по линии 17 удаляют 76вес. ч. потока и возвращают в зону отпаривапия ппзкого давления. Этот поток включает (вес. %) .71,6 ацетонитрила, 7,2 водУ, 19,4 бутадиена-1,3 и небольшие количества бутадиена-1,2 п ацетиленовых углеводородов. Из верхней части колонны отпаривания высокого давления 14 по липии 15 выводят 15 вес. ч. -паров чистого бутадиена-1,3 (99,2 вес. %). Предмет изобретения 1.Способ выделения бутадиена из смесей углеводородов С путем экстрактивной дистилляции ири повыщепиом давлении в присутствии полярного растворителя с последующим двзхступенчатым отпариванием растворителя ири давлении на первой ступени более иизком, чем давление на стадии экстрактивной дистилляции, с использованием сжатия получепного на этой ступени нарового потока н подачи его на стадию экстрактивной дистилляции, отличающийся тем, что, с целью повыщеиия эффективности процесса, часть парового потока после его сжатия возвращают па стадию экстрактивной дистилляции с нодачей оставшейся части во вторую стунень отпаривания. 2.Сиособ по п. 1, отличающийся тем, что в качестве полярного растворителя используют ацетонитрил, содержащий добавку около 10 вес. % воды. .3. Способ по пп. I и 2, отличающийся тем, что экстрактивпую дистилляцию осуществляют под давлепием 3-7,5 ат.м. 4. Способ но пп. 1-3, отличающийся тем, что растворитель перед первой стуненью отпаривания нодают в исиарительную зону, давление в которой ниже давлеиия па стадии экстрактивиой дистилляции н составляет 1,26-3,5 атм, п нолучеппые при этом пары смешивают с паровым нотоком нервой ступепи отпаривапия перед сжатием. 5. Способ по пи. 1-4, отличающийся те.м, что отнарнваиие второй ступепи осуществляют под давлением 4,2-7 атм.

Фиг. г

16

Авторы

Даты

1975-10-15—Публикация

1972-03-27—Подача