Область техники, к которой относится изобретение

Настоящее изобретение относится к очистке пропиленоксида (ПО). В частности, настоящее изобретение относится к энергоэффективным способам и системам такой очистки.

Уровень техники изобретения

ПО представляет собой важный компонент для множества химических веществ и продуктов. Мировое производство ПО превышает семь миллионов тонн в год.

Прямое окисление пропилена воздухом или кислородом для образования ПО, как правило, обеспечивает низкий выход продукта. В связи с этим ПО наиболее часто производится с использованием химического агента-переносчика.

Один известный способ включает приведение в контакт органического гидропероксида и пропилена с гетерогенным катализатором эпоксидирования и отбор потока продукта, содержащего ПО и спирт. Органическим гидропероксидом, который может быть использован в данном способе эпоксидирования, является гидропероксид этилбензола (EBHP), с образованием в качестве спирта 1-фенилэтанола. 1-Фенилэтанол может быть преобразован в стирол дегидратацией. EBHP может быть получен по реакции этилбензола с кислородом.

Другой известный способ получения ПО представляет собой совместное получение пропиленоксида и метил-трет-бутилового эфира (MTBE). Данный способ включает аналогичные стадии реакции, как и вышеописанный способ получения стирола/ПО. На стадии эпоксидирования трет-бутилгидропероксид вступает в реакцию с пропиленом, образуя ПО и трет-бутанол. Трет-бутанол впоследствии этерифицируют с образованием MTBE.

Еще один известный способ включает получение ПО с использованием кумола. В этом способе кумол вступает в реакцию с кислородом или воздухом с образованием гидропероксида кумола. Полученный таким образом гидропероксид кумола вступает в реакцию с пропиленом в присутствии катализатора эпоксидирования с получением ПО и кумилового спирта. Последний может быть преобразован в кумол с использованием гетерогенного катализатора и водорода.

После современных достижений также стало известно получение ПО из пропилена с использованием перекиси водорода в качестве агента-переносчика.

Независимо от конкретного используемого процесса эпоксидирования продукт ПО в общем требует очистки для удаления побочных продуктов и примесей. Более того, для большинства областей применения необходимо снижение содержания примесей в ПО до очень низкого уровня.

Некоторые побочные продукты способов эпоксидирования могут быть легко отделены дистилляцией. Однако способы эпоксидирования также имеют тенденцию образования побочных продуктов и примесей, которые отделяются более сложно. В качестве примера можно рассмотреть эпоксидирование с органическим гидропероксидом, который преимущественно восстанавливается до соответствующего легкоотделяемого спирта. Однако также образуются небольшие количества других кислородосодержащих соединений, таких как метанол, ацетон, ацетальдегид, пропиональдегид и т.п., а также углеводороды, которые сложно отделяются и часто остаются в качестве примесей в продукте ПО даже после традиционной дистилляции. Полагают, что углеводородные примеси, связанные с ПО, представляют собой производные пропилена, содержащие от 4 до 7 атомов углерода на молекулу, в особенности производные, содержащие 6 атомов углерода на молекулу. Соединения C6 включают в основном метилпентены и метилпентаны. Другие способы эпоксидирования также приводят к образованию подобных сложноотделяемых примесей такой же или сходной структуры.

Отделение традиционных примесей в ПО, как правило, требует многоступенчатой дистилляции. Более того, окончательная очистка (или окончательная обработка) до высокой степени чистоты дистилляцией обычно требует колонну значительного размера, в частности, когда относительная летучесть примесей по сравнению с ПО является низкой.

Известно использование технологий экстрактивной дистилляции для облегчения отделения примесей с низкой относительной летучестью. Например, документ US-A-3909366 описывает очистку пропиленоксида экстрактивной дистилляцией в присутствии ароматического углеводорода, содержащего от 6 до 12 атомов углерода, такого как этилбензол. Также было предложено множество других растворителей экстрактивной дистилляции, включая, например, циклические парафины (см. документ US-A-3464897), низшие гликоли (см. документ US-A-3578568), воду (см. документ US-A-4140588), трет-бутиловый спирт (см. документ US-A-5006206) и гептан. Однако такие способы все равно обычно требуют колонну значительного размера.

Документ US-A-5772854 относится к использованию так называемых «спаренных» ребойлеров, то есть, последовательно соединенных ребойлеров, при очистке пропиленоксида. В частности, документ US-A-5772854 обеспечивает способ очистки пропиленоксидного сырья, загрязненного водой, метанолом и ацетоном, в колонне экстрактивной дистилляции в присутствии оксиалкилен-гликолевого агента экстрактивной дистилляции в условиях, выбранных для образования и сохранения ацетонового буфера в дистилляционной колонне, где высококипящая (более тяжелая) фракция дистилляции, содержащая по существу оксиалкиленовые гликоли, воду и ацетон, непрерывно отбирается из дистилляционной колонны, и указанная высококипящая (более тяжелая) фракция дистилляции частично испаряется в первом ребойлере; оставшаяся жидкость частично испаряется во втором ребойлере, а пары возвращаются в колонну экстрактивной дистилляции.

Документ GB-A-1549743 относится к способу управления подачей тепла в секцию ребойлера дистилляционной колонны для увеличения эффективности отделения с получением требуемого (целевого) конечного продукта.

В документе GB-A-1549743 «секция ребойлера» определена на странице 1, строки 62-64, как участок колонны под самой нижней тарелкой разделения. Таким образом, следует понимать, что так называемая «секция ребойлера», как описано в документе GB-A-1549743, представляет собой кубовую часть дистилляционной колонны.

Способ согласно документу GB-A-1549743 включает отбор жидкого кубового потока из частично разделенной секции ребойлера дистилляционной колонны, введение первой части жидкого кубового потока в первый ребойлер, введение кубового потока смешанной фазы, полученного в указанном первом ребойлере, в по существу свободную от жидкости область секции ребойлера, введение второй части жидкого кубового потока во второй ребойлер, введение кубового потока смешанной фазы, полученного в указанном втором ребойлере, в ту же по существу свободную от жидкости область секции ребойлера, что и кубовый поток со смешанной фазой, полученный в указанном первом ребойлере.

Таким образом, в способе согласно документу GB-A-1549743, следует понимать, что жидкий кубовый поток отбирается из секции под самой нижней тарелкой разделения колонны дистилляции, и кубовые потоки смешанной фазы из первого и второго ребойлеров также возвращаются в то же место в дистилляционной колонне, то есть, под самой нижней тарелкой разделения дистилляционной колонны.

Упомянутый выше способ наглядно показан на фигуре в документе GB-A-1549743, причем жидкий кубовый поток отбирается из секции ребойлера через выпускное отверстие 25, а кубовые потоки смешанной фазы из первого и второго ребойлеров возвращаются через впускные отверстия 30 и 34 также в секции ребойлера. Самая нижняя тарелка разделения на фигуре обозначена ссылочной позицией 11.

Очистка ПО дистилляцией и получение ПО в целом являются очень энергоемкими, в частности, учитывая значительный размер колонн, которые необходимы. Задачей изобретения является обеспечение способов и систем отделения примесей от ПО, которые обеспечивают энергосбережение.

Сущность изобретения

В настоящее время обнаружено, что давление паров ПО может быть использовано для обеспечения энергосбережения во время получения и очистки пропиленоксида.

Согласно первому аспекту изобретение относится к способу отделения примесей от неочищенного ПО, причем способ включает стадию, на которой дистиллируют неочищенный ПО в зоне дистилляции с получением дистиллята ПО повышенной чистоты, причем подачу тепла в зону дистилляции осуществляют кубовым ребойлером и промежуточным ребойлером, причем промежуточный ребойлер обеспечивает подачу тепла при более низкой температуре, чем кубовый ребойлер.

Так как промежуточный ребойлер обеспечивает подачу тепла при более низкой температуре, в промежуточном ребойлере может быть применен более широкий диапазон источников тепла. В частности, условие более низкой температуры позволяет использование низкопотенциальных источников тепла, которые часто используются в производстве и очистке ПО и могут оставаться неиспользованными в иных случаях.

В предпочтительном варианте выполнения тепло, подаваемое промежуточным ребойлером, поступает от источника тепла, например, пара низкого давления (LP), имеющего температуру в диапазоне от 80 до 180°C, в частности, от 120 до 140°C. Пар низкого давления может, например, иметь давление в диапазоне от 1,0 бар (абс) до 10 бар (абс), например, от 1,2 бар (абс) до 3 бар (абс).

В предпочтительном варианте выполнения тепло, подаваемое промежуточным ребойлером, поступает непосредственно или косвенно из части охлаждаемого технологического потока производства ПО. Например, пар низкого давления может представлять собой выпар, высвобождаемый из горячего конденсата. Горячий конденсат может, например, представлять собой конденсат, образуемый при осуществлении способа эпоксидирования для производства ПО или при дистилляции ПО. Таким образом, тепло, подаваемое промежуточным ребойлером, может поступать из выпара, образуемого путем охлаждения части технологического потока производства ПО. Примером косвенного тепла из технологического потока является тепло из теплонасосной системы.

Предпочтительно, пар низкого давления может быть высвобожден посредством принятия мер по энергосбережению при эпоксидировании или дистилляции. Как правило, сохранять пар низкого давления, чем более высокопотенциальный пар, например, пар среднего давления (MP) и высокого давления (HP). Пар среднего давления может, например, иметь давление в диапазоне от 10 бар (абс) до 20 бар (абс). Пар высокого давления может, например, иметь давление в диапазоне от 20 бар (абс) до 100 бар (абс). Способ согласно изобретению предпочтительно обеспечивает меры по энергосбережению путем эффективного использования такого высвобождаемого пара низкого давления.

Зона дистилляции может быть выполнена любым подходящим образом для отделения примесей от неочищенного ПО, то есть, для очистки ПО. Для исключения накопления примесей в зоне дистилляции, один или более потоков, обогащенных примесями, обычно удаляют из зоны дистилляции. Удаленный поток(-и) примесей может содержать один или более из: кубового потока примесей, бокового потока примесей и верхнего потока примесей.

В предпочтительном варианте выполнения способ включает стадию, на которой дефлегмируют по меньшей мере часть головных паров, выходящих из зоны дистилляции. В зависимости от конструкции зоны дистилляции и уровня содержания примесей, подлежащих удалению, коэффициент дефлегмации может находиться, например, в диапазоне от 1 до 5. Как известно из уровня техники, дефлегмация может способствовать улучшению чистоты продуктов дистилляции. Однако в интересах энергоэффективности предпочтительно минимизировать величину дефлегмации.

Следует учитывать, что, в частности, при дистилляции ПО, температуры и давления в зоне дистилляции могут соответствовать и целевым высоким степеням очистки, и целевой низкой дефлегмации, при этом способствуя энергосбережению благодаря использованию промежуточного ребойлера.

В предпочтительном варианте выполнения для установления баланса между низкими температурами зоны дистилляции и другими технологическими факторами давление в зоне дистилляции может поддерживаться в диапазоне от 1 бар (абс) до 10 бар (абс), предпочтительно в диапазоне от 1,5 бар (абс) до 5 бар (абс), более предпочтительно в диапазоне от 2 бар (абс) до 3 бар (абс).

Температуры в зоне дистилляции зависят от работы и размещения кубового ребойлера и промежуточного ребойлера. В предпочтительном варианте выполнения кубовый ребойлер подает тепло в кубовую часть зоны дистилляции, а промежуточный ребойлер подает тепло в верхнюю часть зоны дистилляции. Верхняя часть может быть любой частью зоны дистилляции ниже уровня, на котором тепло подается кубовым ребойлером. Соответственно кубовая часть может являться остальной частью зоны дистилляции, то есть, областью на уровне и ниже уровня, на котором кубовый ребойлер подает тепло.

Предпочтительно, температурный профиль зоны дистилляции может способствовать энергосбережению. Возможности энергосбережения, обеспечиваемые в результате подачи тепла и кубовым ребойлером, и промежуточным ребойлером, в общем увеличиваются, когда зона дистилляции выполнена так, что: (i) верхняя часть включает множество тарелок разделения, соответствующих относительно постоянному температурному профилю; и (ii) имеется резкая разница температур между кубовой частью и указанным множеством тарелок разделения в верхней части.

Верхняя часть с множеством тарелок разделения, соответствующих относительно постоянному температурному профилю, обеспечивает значительное количество тепла при относительно постоянной температуре. Вследствие давления паров и чистоты ПО в этой области зоны относительно постоянная температура может быть такой, что она позволяет использование низкопотенциальных источников тепла. Следовательно, температуры и давления могут регулироваться для обеспечения хорошего баланса между чистотой продукта и возможностями энергосбережения.

В предпочтительном варианте выполнения верхняя часть зоны дистилляции содержит последовательные тарелки разделения, имеющие температуры, которые отличаются максимально на 40°C, предпочтительно максимально на 30°C, более предпочтительно максимально на 20°C. Соответственно, указанные тарелки разделения могут включать по меньшей мере 10 теоретических тарелок разделения, предпочтительно по меньшей мере 20 теоретических тарелок разделения, более предпочтительно по меньшей мере 30 теоретических тарелок разделения. В предпочтительном варианте выполнения температура указанных тарелок разделения находится в диапазоне от 50 до 120°C, предпочтительно в диапазоне от 55 до 100°C, более предпочтительно в диапазоне от 60 до 90°C. Предпочтительно, указанные тарелки разделения могут быть расположены над вводом тепла промежуточного ребойлера.

Резкая разница температур между кубовой частью и тарелками разделения, соответствующими постоянному температурному профилю в верхней части, может способствовать снижению компромиссной эффективности при подаче тепла и от промежуточного, и от кубового ребойлера. В частности, резкая разница температур позволяет размещение промежуточного ребойлера ближе к кубовому ребойлеру, тем самым минимизируя зону дистилляции между кубовым ребойлером и промежуточным ребойлером, где имеет влияние уменьшение доли нагрузки ребойлера кубового ребойлера.

В предпочтительном варианте выполнения по меньшей мере одна нижняя тарелка разделения верхней части имеет температуру, которая по меньшей мере на 30°C, предпочтительно по меньшей мере на 50°C, более предпочтительно по меньшей мере на 70°С ниже, чем максимальная температура тарелки разделения кубовой части. Предпочтительно нижняя тарелка разделения может представлять собой самую нижнюю тарелку в колонне последовательных тарелок разделения верхней части, имеющих температуры тарелок разделения, которые отличаются максимально на 40°C, предпочтительно максимально на 30°C, более предпочтительно на 20°C, например, как определено выше. Предпочтительно может иметься максимально 30 теоретических тарелок разделения между нижней тарелкой разделения и кубовой частью, более предпочтительно максимально 15 теоретических тарелок разделения или максимально 10 теоретических тарелок разделения. В предпочтительном варианте выполнения количество теоретических тарелок разделения между нижней тарелкой и кубовой частью составляет максимально 40%, предпочтительно максимально 20% или даже максимально 10% от общего количества теоретических тарелок разделения в зоне дистилляции.

Промежуточный ребойлер может подавать тепло в любую область верхней части зоны дистилляции. Предпочтительным является размещение низко в верхней части и/или под тарелками разделения с относительно постоянным температурным профилем. Предпочтительно промежуточный ребойлер может подавать тепло ниже впуска неочищенного ПО зоны дистилляции.

В предпочтительном варианте выполнения способ включает стадии, на которых отбирают дистилляционную смесь из верхней части зоны дистилляции в промежуточный ребойлер, нагревают смесь теплообменом с источником тепла или средой и возвращают смесь в зону дистилляции, обычно в виде пара или комбинации пара и жидкости. Конкретное положение промежуточного ребойлера, то есть, его отбора (или отвода) и возврата, может быть выбрано, например, на основании доступных источников тепла и конкретного температурного профиля, требуемого в зоне дистилляции.

Предпочтительно, промежуточный ребойлер может подавать тепло в зону дистилляции на одной или более тарелках разделения верхней части, имеющих температуру, которая по меньшей мере на 30°C, предпочтительно по меньшей мере на 50°C, более предпочтительно по меньшей мере на 70°C ниже, чем максимальная температура кубовой части, то есть, например, нижней тарелки разделения, которая определена выше. В предпочтительном варианте выполнения промежуточный ребойлер предпочтительно подает тепло на или под самой нижней тарелкой в колонне из тарелок разделения верхней части, имеющих температуры, которые отличаются максимально на 40°C, предпочтительно максимально на 30°C, более предпочтительно максимально на 20°C, например, как определено выше.

В предпочтительном варианте выполнения способ включает стадии, на которых отбирают дистилляционную смесь в промежуточный ребойлер из тарелки разделения зоны дистилляции, имеющей температуру в диапазоне от 50 до 120°C, предпочтительно в диапазоне от 55 до 100°C, более предпочтительно в диапазоне от 60 до 90°C, нагревают смесь и возвращают смесь в зону дистилляции.

В предпочтительном варианте выполнения способ включает стадии, на которых отбирают дистилляционную смесь в промежуточный ребойлер из зоны дистилляции, нагревают смесь и возвращают нагретую смесь в тарелку разделения зоны дистилляции, имеющую температуру в диапазоне от 50 до 120°C, предпочтительно в диапазоне от 55 до 100°C, более предпочтительно в диапазоне от 60 до 90°C.

В предпочтительном варианте выполнения дистилляционная смесь отбирается из и возвращается над одной и той же тарелкой разделения зоны дистилляции.

Промежуточный ребойлер обеспечивает долю общей нагрузки ребойлеров для зоны дистилляции и в связи с этим способен уменьшать нагрузку кубового ребойлера. В предпочтительном варианте выполнения тепло подается в зону дистилляции множеством промежуточных ребойлеров, например, по меньшей мере двумя или по меньшей мере тремя промежуточными ребойлерами. В предпочтительном варианте выполнения промежуточный ребойлер(-ы) может обеспечивать по меньшей мере 10%, предпочтительно по меньшей мере 25%, более предпочтительно по меньшей мере 50% от общей нагрузки ребойлеров. В предпочтительном варианте выполнения промежуточный ребойлер(-ы) обеспечивает максимально 80%, предпочтительно максимально 70% нагрузки ребойлеров.

В предпочтительном варианте выполнения один или каждый промежуточный ребойлер обеспечивает нагрузку по меньшей мере 2 МВт, предпочтительно по меньшей мере 4 МВт, более предпочтительно по меньшей мере 7 МВт. В предпочтительном варианте выполнения один или каждый промежуточный ребойлер обеспечивает нагрузку максимально 12 МВт, например, максимально 10 МВт.

Кубовый ребойлер обеспечивает остальную долю общей нагрузки ребойлеров. В предпочтительном варианте выполнения тепло подается в зону дистилляции множеством кубовых ребойлеров, например, по меньшей мере двумя или по меньшей мере тремя кубовыми ребойлерами. В предпочтительном варианте выполнения каждый кубовый ребойлер имеет нагрузку в диапазоне от 4 МВт до 15 МВт, например, в диапазоне от 5 до 10 МВт.

В предпочтительном варианте выполнения ПО дистиллируют экстрактивной дистилляцией. Соответственно, дистилляция неочищенного ПО может включать экстрактивную дистилляцию неочищенного ПО с использованием растворителя экстрактивной дистилляции. В предпочтительном варианте выполнения способ включает стадии, на которых подают неочищенный ПО в зону дистилляции, отдельно от растворителя экстрактивной дистилляции вводят сырье в зону на уровне выше подачи исходного неочищенного ПО, удаляют очищенный ПО в виде дистиллята из зоны и удаляют растворитель экстрактивной дистилляции, обогащенный примесями, в качестве кубового осадка из зоны.

Предпочтительно, экстрактивная дистилляция может увеличивать возможности энергосбережения, способствуя резкой разнице температур между кубовой частью зоны дистилляции и тарелками разделения верхней части, соответствующими относительно постоянному температурному профилю. При использовании растворителя экстрактивной дистилляции в кубовой части может потребоваться относительно высокая температура для вскипания растворителя, увеличивая возможности энергосбережения в соответствии с изобретением.

В предпочтительном варианте выполнения растворитель экстрактивной дистилляции имеет температуру кипения по меньшей мере 70°C, например, по меньшей мере 100°С. В предпочтительном варианте выполнения растворитель экстрактивной дистилляции выбирают из ароматических углеводородов, циклических парафинов, гликолей, воды и трет-бутилового спирта. Предпочтительно растворитель экстрактивной дистилляции представляет собой ароматический углеводород, содержащий 6-12 атомов углерода. Еще более предпочтительно растворитель экстрактивной дистилляции представляет собой алкилбензол, в частности, этилбензол.

Расход сырья растворителя экстрактивной дистилляции относительно неочищенного ПО может быть определен специалистом в данной области на основании конкретной природы сырья и конфигурации зоны дистилляции. В предпочтительном варианте выполнения отношение сырья растворителя к ПО может находиться в диапазоне от 0,1 до 3, предпочтительно в диапазоне от 0,2 до 1.

Неочищенный ПО может быть получен любым подходящим способом. В предпочтительном варианте выполнения неочищенный ПО получают эпоксидированием пропилена в присутствии химического агента-переносчика, такого как пероксид, например, как описано выше. Предпочтительно ПО получают путем приведения в контакт пероксида, в частности, органического гидропероксида, и пропилена с гетерогенным катализатором эпоксидирования. Поток продукта, содержащий ПО и спирт, может быть отобран и, необязательно, подвергнут по меньшей мере одной предварительной дистилляции для извлечения неочищенного ПО в виде дистиллята. Наиболее предпочтительно органический гидропероксид представляет собой гидропероксид этилбензола. Подходящие гетерогенные катализаторы эпоксидирования известны из уровня техники. Предпочтительно катализатор эпоксидирования может содержать титан в химическом соединении с твердым диоксидом кремния и/или неорганическим силикатом. Пример такого катализатора и его использования при эпоксидировании описан в документе EP0345856B1.

Неочищенный ПО, подаваемый в зону дистилляции, содержит значительное количество ПО. В предпочтительном варианте выполнения неочищенный ПО содержит ПО в диапазоне от 90 до 99,9% масс.%, предпочтительно по меньшей мере 95% масс.% ПО.

В предпочтительном варианте выполнения неочищенный ПО может содержать одну или более примесей в диапазоне от 0,1 до 10 масс.%, предпочтительно максимально 5 масс.% одной или более примесей. Примеси могут, например, содержать или состоять из воды, одного или более спиртов, альдегидов, кетонов или их комбинации. В предпочтительном варианте выполнения примеси содержат или состоят из одного или более производных пропиональдегида, ацетальдегида, ацетона, метанола и пропилена, содержащих от 4 до 7 атомов углерода на молекулу, в особенности производных, содержащих 5 или 6 атомов углерода на молекулу. Однако также могут присутствовать другие примеси.

В предпочтительном варианте выполнения неочищенный ПО содержит пропиональдегид в количестве по меньшей мере 250 масс. ч/млн, например, по меньшей мере 800 ч/млн или по меньшей мере 1000 ч/млн. В предпочтительном варианте выполнения неочищенный ПО содержит пропиональдегид в количестве вплоть до 5000 ч/млн, например, в количестве вплоть до 3000 ч/млн.

В предпочтительном варианте выполнения неочищенный ПО содержит производные пропилена, содержащие от 4 до 7 атомов углерода на молекулу, в особенности производные, содержащие 5 или 6 атомов углерода на молекулу, в количестве по меньшей мере 50 масс. ч/млн, например, по меньшей мере 75 ч/млн. В предпочтительном варианте выполнения неочищенный ПО содержит такие производные в количестве вплоть до 1000 ч/млн, например, вплоть до 200 ч/млн.

В предпочтительном варианте выполнения неочищенный ПО содержит ацетальдегид в количестве по меньшей мере 0,1 масс. ч/млн, например, по меньшей мере 3 ч/млн. В предпочтительном варианте выполнения неочищенный ПО содержит ацетальдегид в количестве вплоть до 40 ч/млн, например, вплоть до 20 ч/млн.

Дистиллят ПО повышенной чистоты имеет более низкую концентрацию примесей, чем неочищенный ПО, и обычно отбирается в качестве бокового погона из зоны дистилляции. В предпочтительном варианте выполнения количество одной или более примесей в дистилляте ПО уменьшено по меньшей мере на 20 масс.%, предпочтительно по меньшей мере на 50 масс.%, более предпочтительно по меньшей мере на 90 масс.%.

В предпочтительном варианте выполнения дистиллят ПО содержит по меньшей мере 99,5 масс.% ПО, предпочтительно по меньшей мере 99,995 масс.% ПО. В предпочтительном варианте выполнения дистиллят ПО содержит менее 0,5 масс.% примесей, предпочтительно менее 0,005 масс.% примесей.

В предпочтительном варианте выполнения дистиллят ПО содержит пропиональдегид в количестве менее 200 масс. ч/млн, например, менее 100 ч/млн или менее 50 ч/млн.

В предпочтительном варианте выполнения дистиллят ПО содержит производные пропилена, содержащие от 4 до 7 атомов углерода на молекулу, в особенности производные, содержащие 5 или 6 атомов углерода на молекулу, в количестве менее 100 масс. ч/млн, например, менее 75 ч/млн или менее чем 50 ч/млн.

В предпочтительном варианте выполнения дистиллят ПО содержит ацетальдегид в количестве менее 20 масс. ч/млн.

Способ предпочтительно осуществляют непрерывно, то есть, поддерживая зону дистилляции по существу в установившемся состоянии в течение длительного периода, например, в течение по меньшей мере 12 часов. Дополнительные детали способа, такие как, например, расход сырья, могут быть легко определены специалистом в данной области.

Зона дистилляции может быть в принципе сконфигурирована или образована любым подходящим устройством или оборудованием.

Согласно второму аспекту изобретение относится к системе дистилляции для отделения примесей от неочищенного ПО, включающей:

конструкцию, образующую зону дистилляции, имеющую впуск для неочищенного ПО, выпуск дистиллята для очищенного ПО и один или более выпусков для потоков, обогащенных примесями;

кубовый ребойлер для подачи тепла в зону дистилляции при первой температуре; и

промежуточный ребойлер для подачи тепла в зону дистилляции при второй температуре, которая ниже, чем первая температура.

Предпочтительно система дистилляции может быть выполнена с возможностью использования в или согласно любому из способов, описанных выше.

Конструкция, образующая зону дистилляции, может быть оснащена или выполнена с использованием технических решений, известных из уровня техники дистилляции ПО, например, стенок, впусков, выпусков, трубопроводов, тарелок разделения и/или насадочного материала. Конструкция может содержать колонну или множество колонн.

В предпочтительном варианте выполнения зона дистилляции содержит по меньшей мере 30 теоретических тарелок разделения, предпочтительно по меньшей мере 40 теоретических тарелок разделения. Соответственно общее количество теоретических тарелок разделения может составлять вплоть до 100 тарелок, например, вплоть до 80 тарелок.

В предпочтительном варианте выполнения зона дистилляции содержит максимально 30 теоретических тарелок разделения между вводом кубового ребойлера и вводом промежуточного ребойлера, более предпочтительно максимально 15 теоретических тарелок разделения или максимально 10 теоретических тарелок разделения. В предпочтительном варианте выполнения количество таких теоретических тарелок разделения составляет менее 40% от общего количества тарелок разделения, предпочтительно менее 20% или даже 10% от общего количества тарелок разделения.

В предпочтительном варианте выполнения зона дистилляции содержит по меньшей мере 10 теоретических тарелок разделения над вводом промежуточного ребойлера, предпочтительно по меньшей мере 20 теоретических тарелок разделения.

В предпочтительном варианте выполнения теоретические тарелки разделения представляют собой тарелки колонны и/или нерегулярную или структурированную насадку.

В предпочтительном варианте выполнения кубовый ребойлер выполнен с возможностью подачи тепла в кубовую часть зоны дистилляции, а промежуточный ребойлер выполнен с возможностью подачи тепла в верхнюю часть зоны дистилляции. Кубовая часть и верхняя часть могут быть определены, как указано выше. В связи с этим, другими словами, в такой конструкции промежуточный ребойлер расположен над кубовым ребойлером.

Промежуточный ребойлер может представлять собой любой теплообменник или нагреватель, способный передавать тепло от источника тепла в верхнюю часть зоны дистилляции. Промежуточный ребойлер может содержать или образовывать первый поток для отбора жидкой смеси из верхней части зоны дистилляции в ребойлер, средство нагрева для теплообмена или нагревания жидкой смеси с использованием источника тепла и второй поток для возврата нагретой смеси в зону дистилляции. Промежуточный ребойлер может включать насос для облегчения циркуляции или может работать на принципе естественной циркуляции. Предпочтительно промежуточный ребойлер может представлять собой термосифон. Однако специалисту в данной области известны другие типы ребойлеров.

Кубовый ребойлер может представлять собой любой теплообменник или нагреватель, способный передавать тепло от источника тепла в кубовую часть зоны дистилляции. Кубовый ребойлер может содержать или образовывать первый поток для отбора жидкой смеси из кубовой части зоны дистилляции в ребойлер, средство нагрева для теплообмена или нагревания жидкой смеси с использованием источника тепла и второй поток для возврата нагретой смеси в зону дистилляции. Кубовый ребойлер может содержать насос для облегчения циркуляции или может работать на принципе естественной циркуляции. Предпочтительно, кубовый ребойлер может представлять собой термосифон или котел. Однако специалисту в данной области известны другие типы ребойлеров.

Зона дистилляции может быть образована только конструкцией или конструкцией в комбинации с одним или более ребойлерами.

Один или более выпусков для потоков, обогащенных примесями, могут включать, например, один или более кубовых выпусков примесей, боковых выпусков примесей и верхних выпусков примесей.

В предпочтительном варианте выполнения система может дополнительно включать компонент для дефлегмации для рециркуляции головного продукта перегонки в зону дистилляции.

Для обслуживания экстрактивной дистилляции зона дистилляции может включать впуск для растворителя экстрактивной дистилляции, расположенный над впуском для неочищенного ПО, и кубовый выпуск для растворителя экстрактивной дистилляции, обогащенного примесями.

В предпочтительном варианте выполнения кубовый ребойлер системы приобретает вид кубовой отпарной колонны, принимающей кубовый поток в качестве сырья из основной дистилляционной колонны системы и возвращающей головные пары отпарной колонны в основную дистилляционную колонну. В этом варианте выполнения промежуточный ребойлер может представлять собой кубовый ребойлер основной дистилляционной колонны.

Согласно третьему аспекту изобретение относится к способу получения ПО, причем способ включает стадии, на которых приводят в контакт пероксид и пропилен с катализатором эпоксидирования для получения ПО, например, как описано выше, и отделяют примеси от ПО способом согласно первому аспекту изобретения и/или с использованием системы дистилляции согласно второму аспекту изобретения.

В описании и формуле изобретения данной спецификации слова «содержать» и «включать» и производные этих слов, например, «содержащий» и «включающий», означают «включая, но не ограничиваясь» и не исключают другие агенты, добавки, компоненты или стадии. Более того, единственное число не исключает множественное число, если из контекста не следует иное.

Предпочтительные признаки каждого аспекта изобретения могут быть описаны в связи с любым из других аспектов. Другие признаки изобретения станут очевидными из нижеследующего конкретного описания варианта выполнения. В общем, изобретение охватывает любой признак или любое сочетание признаков, раскрытых в настоящем описании (включая приложенную формулу изобретения и чертежи). Таким образом, следует понимать, что признаки, целые числа, характеристики или соединения, описанные в связи с конкретным аспектом, вариантом выполнения или примером изобретения, применимы к любому другому аспекту, варианту выполнения или примеру, описанному здесь, если они совместимы с ним. Более того, если не указано иное, любой раскрытый здесь признак может быть заменен альтернативным признаком, служащим для такой же или подобной цели.

Если для раскрытия указаны верхние и нижние пределы, то диапазон значений, образованный сочетанием любого из верхних пределов с любым из нижних пределов, также входит в объем притязаний настоящего изобретения.

Конкретное описание

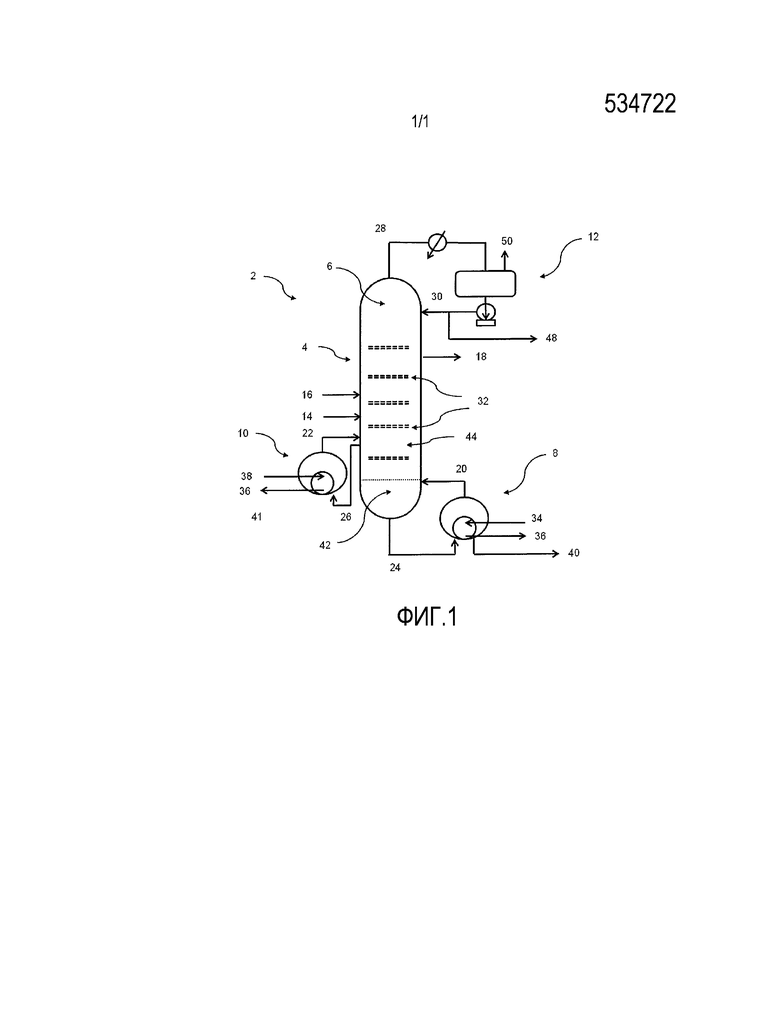

Для упрощения понимания изобретения далее путем примера будет сделана ссылка на Фигуру 1, показывающую схематический вид дистилляционной колонны в соответствии с одним из вариантов выполнения изобретения.

На Фигуре 1 система 2 дистилляции для отделения примесей от неочищенного ПО содержит конструкцию 4 колонны из стенок и внутренних элементов, образующих зону 6 дистилляции, кубовый ребойлер 8, промежуточный ребойлер 10 и систему 12 дефлегмации.

Конструкция 4 системы 2 образует впуск 14 неочищенного ПО и впуск 16 растворителя экстрактивной дистилляции в зону 6 дистилляции, и выпуск 16 очищенного ПО из зоны 6 дистилляции. Также образованы впуски 20, 22 и выпуски 24, 26 для кубового ребойлера 8 и промежуточного ребойлера 10, а также верхний выпуск 28 и впуск 30 дефлегмации. От куба до верхней части колонны 2 выпуск 24 в кубовый ребойлер 8 является самым нижним, затем впуск 20 из кубового ребойлера 8, выпуск и впуск 26, 22 в и из промежуточного ребойлера 10, которые находятся на одном уровне, впуск 14 неочищенного ПО, впуск 16 экстракционного растворителя, выпуск 18 очищенного ПО, впуск 30 дефлегмации и верхний выпуск 28.

Разделительные тарелки 32 колонны обеспечены между впусками и выпусками для содействия дистилляции в зоне 6 дистилляции. В частности, конструкция 2 колонны содержит одиннадцать теоретических тарелок разделения между впуском 20 из кубового ребойлера и выпуском и впуском 26, 22 промежуточного ребойлера, девять теоретических тарелок разделения между выпуском и впуском 26, 22 промежуточного ребойлера и впуском 14 неочищенного ПО, сорок пять теоретических тарелок разделения между впуском 14 неочищенного ПО и впуском 16 растворителя экстрактивной дистилляции, шесть теоретических тарелок разделения между впуском растворителя экстрактивной дистилляции и выпуском 18 очищенного ПО и шесть теоретических тарелок разделения между выпуском очищенного ПО и верхним выпуском 28 и впуском 30 дефлегмации. Теоретические тарелки на практике представляют собой традиционные тарелки разделения, но также могут быть выполнены в виде нерегулярной или структурированной насадки, в других вариантах выполнения.

Кубовый ребойлер 8 представляет собой термосифонный ребойлер, приводимый в действие подачей пара 34 относительно высокой температуры, например, пара высокого или среднего давления, с отбором конденсата 36. Для обеспечения выпуска примесей для зоны 6 дистилляции кубовый ребойлер 8 содержит слив 40 для отбора жидких компонентов, в частности, растворителя экстрактивной дистилляции, обогащенного примесями.

Промежуточный ребойлер 10 представляет собой термосифонный ребойлер, приводимый в действие путем подачи низкотемпературного пара 38, например, пара низкого давления, с отбором конденсата 36.

При работе неочищенный ПО и этилбензол в качестве растворителей экстрактивной дистилляции подаются в зону дистилляции через впуски. Неочищенный ПО содержит приблизительно 99,6 масс.% ПО, примерно 3500 масс. ч/млн пропиональдегида, примерно 250 масс. ч/млн производных пропилена, содержащих от 4 до 7 атомов углерода на молекулу, и остаток других примесей.

Кубовый ребойлер 8 подает тепло в кубовую часть 42 зоны 6 дистилляции. Промежуточный ребойлер 10 подает тепло в остальную верхнюю часть 44 зоны 6 дистилляции. Промежуточный ребойлер обеспечивает примерно 70% общей нагрузки ребойлеров. Остальную нагрузку ребойлеров обеспечивает кубовый ребойлер 8.

Подаваемое тепло приводит к дистилляции в зоне дистилляции. Дистиллят 18 ПО повышенной чистоты с концентрацией примесей, уменьшенной более чем на 95%, отбирают из зоны дистилляции через кубовый слив 40 в виде этилбензола, обогащенного примесями. Система 12 дефлегмации ребойлера, которая включает выпуск 48 жидких примесей и вентиляционное отверстие 50, регулируется соответственно.

Колонна 2 работает так, что все последовательные тарелки разделения между впуском 22 из промежуточного ребойлера и выпуском 18 очищенного ПО соответствуют постоянному температурному профилю, то есть, имеют температуры тарелок разделения, находящиеся в пределах 20°C. В частности, температура вышеуказанных тарелок разделения поддерживается в диапазоне от 50°C до 70°C для конкретного рассматриваемого рабочего давления. Таким образом, промежуточный ребойлер 10 способен работать с использованием пара 38 низкого давления, имеющем температуру примерно 130°C и давление примерно 2,5 бар (абс). Такой низкопотенциальный пар 38 может быть получен в результате осуществления мер по энергосбережению.

В отличие от этого максимальная температура кубовой части 42 составляет примерно 170°C. Для обеспечения упомянутой выше температуры кубовый ребойлер работает с использованием пара 34 среднего давления, имеющем температуру примерно 220°C и давление примерно 18 бар (абс).

Возможность использования пара 34 низкого давления в промежуточном ребойлере 10 снижает суммарное потребление пара высокого давления для кубового ребойлера 8. Более того, с малым количеством теоретических тарелок разделения между вводом кубового ребойлера 8 и вводом промежуточного ребойлера 10 негативное влияние промежуточного ребойлера 10, подающего некоторое количество тепла дополнительно вверх по колонне 2, сведено к минимуму.

Специалисту в данной области понятно, что в колонне 2 может быть выполнено множество модификаций без отклонения от сущности изобретения. Например, сырье, тарелки и конструкция колонны в целом могут быть изменены, при этом по-прежнему используя кубовый и промежуточный ребойлеры. В одном варианте выполнения колонна модифицирована в традиционную дистилляционную колонну, работающую без растворителя экстрактивной дистилляции, для размещения сырья неочищенного ПО, предусматривающего такую установку.

В другом варианте выполнения существующую колонну, имеющую только кубовый ребойлер, дополняют отпарной колонной с кубовым ребойлером, который обеспечивает функцию исходного кубового ребойлера, принимая исходный кубовый поток в качестве сырья и возвращая его в виде головных паров в исходную колонну. Таким образом, конструктивно зона дистилляции колонны смещена вниз. Исходный кубовый ребойлер может быть адаптирован для использования низкоуровнего тепла и работать в качестве промежуточного ребойлера в новой конфигурации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫДЕЛЕНИЕ ПРОПИЛЕНОКСИДА ИЗ СМЕСИ, СОДЕРЖАЩЕЙ ПРОПИЛЕНОКСИД И МЕТАНОЛ | 2005 |

|

RU2357963C2 |

| ИЗВЛЕЧЕНИЕ ПРОПЕНА ПОСРЕДСТВОМ ОЧИСТКИ В СКРУББЕРЕ СО СМЕСЬЮ РАСТВОРИТЕЛЬ/ВОДА | 2018 |

|

RU2766954C2 |

| ВЫДЕЛЕНИЕ ПРОПИЛЕНОКСИДА ИЗ СМЕСИ, СОДЕРЖАЩЕЙ ПРОПИЛЕНОКСИД И МЕТАНОЛ | 2005 |

|

RU2341519C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИЛЕНОКСИДА | 2017 |

|

RU2740395C2 |

| СПОСОБ И УСТАНОВКА, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ИЗВЛЕЧЕНИЯ МЕТОКСИПРОПАНОЛОВ ИЗ ВОДНОГО ПОТОКА | 2021 |

|

RU2826984C1 |

| СПОСОБ ОЧИСТКИ ПРОПИЛЕНОКСИДА | 2013 |

|

RU2639872C2 |

| СПОСОБ ОЧИСТКИ ПРОПИЛЕНОКСИДА | 2017 |

|

RU2741991C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ПРОПИЛЕНГЛИКОЛЯ ИЗ ВОДНЫХ КОМПОЗИЦИЙ | 2006 |

|

RU2412929C2 |

| Способ и система для получения алкиленоксида | 2018 |

|

RU2760003C1 |

| Способ и система для получения эпоксиалкана | 2018 |

|

RU2746482C1 |

Изобретение относится к способу отделения примесей от неочищенного пропиленоксида (ПО). Предложенный способ включает стадию, на которой дистиллируют неочищенный ПО в зоне экстрактивной дистилляции с ароматическим углеводородом, содержащим 6-12 атомов углерода. При этом получают дистиллят ПО повышенной чистоты. В соответствии с изобретением тепло подают в зону дистилляции кубовым ребойлером и промежуточным ребойлером, причем промежуточный ребойлер подает тепло при более низкой температуре, чем кубовый ребойлер. Также описан способ получения ПО, согласно которому от полученного на стадии эпоксидирования ПО отделят примеси вышеописанным способом. Технический результат – обеспечение энергосбережения во время получения и очистки ПО. 2 н. и 9 з.п. ф-лы, 1 ил.

1. Способ отделения примесей от неочищенного пропиленоксида, который содержит пропиональдегид в количестве по меньшей мере от 250 и до 5000 ч/млн по массе и производные пропилена, имеющие 4-7 атомов углерода на молекулу, в количестве по меньшей мере 50 ч/млн по массе и до 1000 ч/млн по массе, в котором неочищенный пропиленоксид подвергают экстрактивной дистилляции с использованием растворителя экстрактивной дистилляции, где растворитель экстрактивной дистилляции представляет собой ароматический углеводород, содержащий 6-12 атомов углерода, где способ включает дистилляцию неочищенного пропиленоксида в зоне дистилляции с получением дистиллята пропиленоксида повышенной чистоты, в котором подачу тепла в зону дистилляции осуществляют кубовым ребойлером и промежуточным ребойлером, и промежуточный ребойлер обеспечивает подачу тепла при более низкой температуре, чем кубовый ребойлер.

2. Способ по п. 1, в котором тепло, подаваемое промежуточным ребойлером, поступает от источника тепла, имеющего температуру в диапазоне от 80 до 180°C.

3. Способ по п. 1 или 2, в котором тепло, подаваемое промежуточным ребойлером, берется непосредственно или косвенно из части охлаждаемого технологического потока производства пропиленоксида.

4. Способ по п. 3, в котором тепло, подаваемое промежуточным ребойлером, поступает из выпара, получаемого путем охлаждения части технологического потока производства пропиленоксида.

5. Способ по п. 1 или 2, в котором кубовый ребойлер подает тепло в кубовую часть зоны дистилляции, а промежуточный ребойлер подает тепло в верхнюю часть зоны дистилляции.

6. Способ по п. 5, в котором верхняя часть зоны дистилляции содержит по меньшей мере 10 последовательных теоретических тарелок разделения, имеющих температуры, которые отличаются максимально на 40°C.

7. Способ по п. 6, в котором температура указанных тарелок разделения находится в диапазоне от 50 до 120°C.

8. Способ по п. 5, в котором промежуточный ребойлер подает тепло к нижней тарелке верхней части, имеющей температуру, которая по меньшей мере на 50°C ниже, чем максимальная температура кубовой части, причем нижняя тарелка представляет собой самую нижнюю тарелку в колонне из по меньшей мере 10 последовательных теоретических тарелок разделения в верхней части, и где указанные тарелки разделения имеют температуры, которые отличаются максимально на 40°C.

9. Способ по п. 1 или 2, в котором промежуточный ребойлер или комбинация промежуточных ребойлеров обеспечивают по меньшей мере 25% от общей нагрузки ребойлеров.

10. Способ по п. 1 или 2, в котором дистиллят пропиленоксида содержит по меньшей мере 99,5 мас.% пропиленоксида.

11. Способ получения пропиленоксида, включающий стадии, на которых: приводят в контакт пероксид и пропилен с катализатором эпоксидирования для получения пропиленоксида и отделяют примеси от пропиленоксида способом по любому из пп. 1-10.

| US 5772854 A, 30.01.1998 | |||

| US 5346593 A, 13.09.1994 | |||

| US 4134797 A, 16.01.1979 | |||

| ВЫДЕЛЕНИЕ ПРОПИЛЕНОКСИДА ИЗ СМЕСИ, СОДЕРЖАЩЕЙ ПРОПИЛЕНОКСИД И МЕТАНОЛ | 2005 |

|

RU2341519C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНА С УЛУЧШЕННЫМ ЭНЕРГЕТИЧЕСКИМ БАЛАНСОМ | 2006 |

|

RU2371439C2 |

Авторы

Даты

2018-11-16—Публикация

2014-12-04—Подача