Изобретение относится к способу выделения чистого 1,3-бутадиена из сырой С4-фракции.

1,3-Бутадиен в промышленном масштабе, как правило, выделяют из так называемых С4-фракций, то есть из смесей углеводородов с преобладающим содержанием С4-углеводородов, в частности, 1-бутена, изобутена, а также 1,3-бутадиена.

С4-фракции образуются, например, при получении этилена и пропилена посредством термического расщепления, обычно реализуемого на установках для парового крекинга, в частности на установках крекинга нефти или газа. Кроме того, содержащие 1,3-бутадиен С4-фракции получают при каталитическом дегидрировании н-бутана и/или н-бутена. В качестве исходной газовой смеси для окислительного дегидрирования н-бутенов до 1,3-бутадиена можно использовать любую смесь, содержащую любые н-бутены. Содержащие н-бутены газовые смеси, которые используют в качестве исходного газа при окислительном дегидрировании н-бутенов до 1,3-бутадиена, можно получать посредством неокислительного дегидрирования газовых смесей, содержащих н-бутан. Содержащие 1,3-бутадиен С4-фракции в дальнейшем описании называют сырыми С4-фракциями. Помимо незначительных количеств С3- и С5-углеводородов сырые С4-фракции, как правило, содержат ацетиленовые углеводороды (метилацетилен, этил-ацетилен и винилацетилен).

Известно, что чистый 1,3-бутадиен может быть выделен из сырых С4-фракций благодаря последовательной реализации определенных технологических стадий, причем сначала из сырой С4-фракции выделяют сырой 1,3-бутадиен, который подвергают последующей очистке с целью выделения из него чистого 1,3-бутадиена. Сырой 1,3-бутадиен является смесью, содержащей примерно от 90 до 99,5 % масс., в частности от 98 до 99 % масс. 1,3-бутадиена. Согласно требованиям спецификации чистого 1,3-бутадиена минимальное содержание 1,3-бутадиена в нем должно составлять 99,6 % масс., тогда как максимально допустимое содержание ацетиленовых углеводородов, а также 1,2-бутадиена в нем составляет 20 частей на млн, соответственно в пересчете на массу чистого 1,3-бутадиена.

Выделение 1,3-бутадиена из С4-фракций является сложной задачей, что обусловлено незначительной разницей между относительными летучестями компонентов С4-фракций. В связи с этим осуществляют экстрактивную дистилляцию, то есть дистилляцию, предусматривающую добавление селективного растворителя, который обладает более высокой температурой кипения, чем подлежащая разделению смесь, увеличивая разницу между относительными летучестями подлежащих разделению компонентов. Получаемый при этом сырой 1,3-бутадиен с целью обеспечение его соответствия требованиям спецификации чистого 1,3-бутадиена подвергают дистилляционной очистке до чистого 1,3-бутадиена (чистовой дистилляции).

Общая особенность процессов экстрактивной дистилляции С4-фракций с использованием селективных растворителей состоит в том, что благодаря противотоку подлежащей разделению С4-фракции в паровой форме и жидкого селективного растворителя в надлежащих термодинамических условиях (как правило, при пониженных температурах, в большинстве случаев находящихся в интервале от 20 до 80°С, и умеренных давлениях, часто находящихся в примерном диапазоне от 3 до 6 бар) селективный растворитель насыщается компонентами С4-фракции, к которым он имеет повышенное сродство, в то время как компоненты, к которым селективный растворитель имеет низкое сродство, остаются в паровой фазе и отбираются в качестве головного потока. Затем в надлежащих термодинамических условиях, то есть при повышенной температуре и/или пониженном давлении, из потока насыщенной фракции селективного растворителя фракционированно высвобождают поглощенные им компоненты.

Так, например, в соответствии с международной заявкой WO 2011/110562 A1 осуществляют селективное гидрирование сырой С4-фракции, после чего из селективно гидрированной С4-фракции выделяют высококипящиe компоненты, а остающуюся С4-фракцию с целью выделения из нее сырого 1,3-бутадиена подвергают переработке экстрактивной дистилляцией. Сырой 1,3-бутадиен затем подвергают очистке посредством чистовой дистилляции, получая чистый 1,3-бутадиен.

В опубликованной немецкой заявке на патент DE 101 05 660 способ выделения сырого 1,3-бутадиена из С4-фракции экстрактивной дистилляцией с селективным растворителем. Способ осуществляют в колонне (TK), снабженной перегородкой (Т), упорядоченной в продольном направлении этой колонны с формированием первой частичной области (А), второй частичной области (В) и нижней общей области (С) колонны, причем колонна (TK) упорядочена в технологической цепи до экстракционной промывной колонны (K).

В соответствии с международной заявкой WO 2013/083536 осуществляют подготовку парообразной очищенной сырой С4-фракции в качестве исходного потока для последующей экстрактивной дистилляции, причем в верхнюю треть дистилляционной колонны вводят жидкую сырую С4-фракцию с формированием укрепляющей части и отпарной части, и причем из дистилляционной колонны отбирают головной поток, содержащий С3-углево-дороды, а также кубовый поток, содержащий С4-олигомеры, С4-полимеры и С5+-углеводороды, а из отпарной части в качестве бокового потока отбирают парообразную очищенную сырую С4-фракцию.

В ранее опубликованной европейской заявке на патент 17153120.5 описан способ выделения чистого 1,3-бутадиена из сырой С4-фракции посредством экстрактивной дистилляции с селективным растворителем. Способ предусматривает использование колонны для предварительной перегонки, из которой отбирают содержащую С3-углеводороды первую низкокипящую фракцию в качестве головного потока, газообразную С4-фракцию в качестве бокового потока и первую высококипящую фракцию в качестве кубового потока. Колонна предварительной перегонки посредством ориентированной в ее продольном направлении перегородки разделена на зону питания и зону бокового отбора. Реализуют контакт газообразной С4-фракции с селективным растворителем, получая головную фракцию, содержащую бутаны и бутены, и кубовую фракцию, содержащую 1,3-бутадиен и селективный растворитель. Из кубовой фракции десорбируют сырой 1,3-бутадиен. Сырой 1,3-бутадиен в чистовой дистилляционной колонне освобождают от второй высококипящей фракции.

1,3-Бутадиен является полимеризующимся соединением, способным образовывать в различных узлах установки нежелательныe полимерные отложения, которые в зависимости от их молекулярной массы и степени сшивания могут являться резиноподобными или хрупкими (так называемыми микрогелевыми полимерами). Резиноподобные отложения препятствуют теплообмену и обусловливают уменьшение поперечного сечения трубопроводов. Образование микрогелевых полимеров может приводить к серьезным внутренним повреждениям установки, а также к разрушению конденсаторов и трубопроводов. Указанные полимерные отложения подлежат систематическому удалению из колонн и трубопроводов, что связано со значительными издержками и производственными простоями.

Сооружение и эксплуатация установки для экстракции 1,3-бутадиена, включая колонну предварительной перегонки, экстракционную колонну, дегазационную колонну и чистовую дистилляционную колонну, требуют высоких удельных капиталовложений и производственных расходов. Высокая концентрация 1,3-бутадиена в чистовой дистилляционной колонне обусловливает повышенную опасность образования микрогелевых полимерных отложений. В связи с этим желательно упростить конструкцию указанной установки и ее техническое обслуживание.

Указанная задача согласно изобретению решается с помощью способа выделения из сырой С4-фракции чистого 1,3-бутадиена, характеризующегося заданным максимальным содержанием по меньшей мере одного низкокипящего компонента и заданным максимальным содержанием 1,2-бутадиена соответственно в пересчете на 1,3-бутадиен, причем:

а) от сырой С4-фракции дистилляционно отделяют низкокипящую фракцию и высококипящую фракцию, причем получают очищенную С4-фракцию с содержанием по меньшей мере одного низкокипящего компонента в пересчете на 1,3-бутадиен, равным или меньшим заданного максимального содержания по меньшей мере одного низкокипящего компонента, и содержанием 1,2-бутадиена в пересчете на 1,3-бутадиен, равным или меньшим заданного максимального содержания 1,2-бутадиена,

b) очищенную С4-фракцию подвергают по меньшей мере одной экстрактивной дистилляции с селективным растворителем, причем получают по меньшей мере одну фракцию, содержащую бутаны и бутены, а также фракцию чистого 1,3-бутадиена.

Вместе с низкокипящей фракцией удаляют содержащиеся в сырой С4-фракции низкокипящие компоненты, то есть компоненты, которые при рабочем давлении на стадии дистилляции a) обладают более низкой температурой кипения, чем 1,3-бутадиен. Низкокипящими компонентами, в частности, являются С3-углеводороды, такие как пропан или пропин (метилацетилен). По меньшей мере одним низкокипящим компонентом предпочтительно является пропин. Пропин считается критичным С3-компонентом, поскольку другие возможные низкокипящие С3-углеводороды, например, пропан, могут быть удалены также до концентрации, ниже предельно-обнаруживаемой, совместно с рафинатом 1 на стадии b). В связи с этим содержание пропина стремятся снизить до значений ниже предельного значения, предусматриваемого спецификацией для чистого 1,3-бутадиена, уже на стадии предварительной перегонки. Заданное максимальное содержание пропина в общем случае составляет 20 частей на млн, предпочтительно 10 частей на млн, соответственно в пересчете на 1,3-бутадиен (все указанные в частях на млн- (частях на миллион) количественные данные являются массовыми частями на миллион).

Поскольку 1,3-бутадиен и 1,2-бутадиен характеризуются близкими значениями растворимости в селективных растворителях, беспроблемное разделение этих компонентов посредством экстрактивной дистилляцией не представляется возможным. В связи с этим согласно изобретению содержание 1,2-бутадиена в С4-фракции снижают ниже соответствующего предельного значения, заданного спецификацией для чистого 1,3-бутадиена, уже на стадии предварительной перегонки С4-фракции. 1,2-Бутадиен является высококипящим компонентом сырой С4-фракции, температура кипения которого меньше всего отличается от температуры кипения 1,3-бутадиена. В случае если С4-фракция удовлетворяет требованиям спецификации для 1,3-бутадиена в отношении остаточного содержания 1,2-бутадиена, она, как правило, удовлетворяет также требованиям, касающимся остаточного содержания С5+-углеводородов.

Заданное максимальное содержание 1,2-бутадиена в общем случае составляет 25 частей на млн, в частности, 15 частей на млн, соответственно в пересчете на 1,3-бутадиен.

Кроме того, чистый 1,3-бутадиен часто характеризуется заданным максимальным содержанием С5+-углеводородов в пересчете на 1,3-бутадиен, причем содержание С5+-углеводородов в очищенной С4-фракции равно или меньше заданного максимального содержания С5+-углеводородов. Заданное максимальное содержание С5+-углеводородов в общем случае составляет 20 частей на млн, предпочтительно 10 частей на млн, соответственно в пересчете на 1,3-бутадиен.

Вместе с высококипящей фракцией удаляют содержащиеся в сырой С4-фракции компоненты, которые обладают более высокой температурой кипения, чем 1,3-бутадиен. 1,2-Бутадиен в качестве ключевого компонента удаляют до его содержания ниже предельного значения, установленного спецификацией для 1,3-бутадиена. C5+-углеводороды, а также содержащиеся в сырой С4-фракции С4-олигомеры и С4-полимеры удаляют полностью. Вместе с высококипящей фракцией полностью удаляют также карбонильные соединения, в частности, формальдегид, ацетальдегид, пропионовый альдегид, н-масляный альдегид, кротоновый альдегид, ацетон, метилэтилкетон и акролеин. Поскольку С5+-компоненты, в частности, чрезвычайно легко полимеризующиеся С5-диены, такие как изопрен или цис-2-пентадиен, не переходят со стадии предварительной перегонки на стадию экстрактивной дистилляции, их накапливание в селективном растворителе исключается.

Отделение низкокипящей фракции и высококипящей фракции можно осуществлять, используя последовательность дистилляционных колонн, причем из верхней части первой колонны отбирают низкокипящую фракцию, а кубовый продукт первой колонны подвергают перегонке во второй колонне, причем очищенную С4-фракцию отбирают из верхней части второй колонны, а кубовый продукт этой колонны выгружают из нее в качестве высококипящей фракции. Кроме того, можно сначала отделять высококипящий компонент, а затем низкокипящий компонент.

Однако отделение низкокипящей фракции и высококипящей фракции предпочтительно осуществляют в колонне с перегородкой или термически сочлененной дистилляционной колонне. Конструкция и функционирование колонн с перегородкой и термически сочлененных колонн описаны, например, в Chem.-Ing. Techn., 61(1989), Nr. 2, сс. 104-112, а также в Gas Sepa-ration and Purification, 4(1990), Nr. 2, сс. 109-114. Использование колонны с перегородкой или термически сочлененной дистилляционной колонны позволяет при низких энергозатратах разделять направляемую в них смесь трех или более компонентов на практически чистыe отдельные компоненты. Указанные колонны характеризуются равноценным энергетическим балансом, однако колонна с перегородкой в отличие от термически сочлененной колонны обладает дополнительным преимуществом, состоящим в том, что вместо двух отдельных дистилляционных колонн используют единственную колонну.

Колонна предварительной отгонки с перегородкой посредством упорядоченной в ее средней части и ориентированной преимущественно в продольном направлении перегородки разделена на зону питания и зону бокового отбора. При этом в зону питания вводят жидкую сырую С4-фракцию, а из зоны бокового отбора выводят газообразную С4-фракцию. Содержащую С3-углеводороды низкокипящую фракцию отбирают в качестве головного потока, а высококипящую фракцию в качестве кубового потока.

Колонна с перегородкой снабжена эффективными разделяющими внутренними устройствами, например, разделительными тарелками, структурированной насадкой или нерегулярными насыпными слоями насадочных материалов. При этом предпочтительными являются разделительные тарелки или нерегулярные насыпные слои насадочных материалов. В качестве разделительных тарелок предпочтительно используют колпачковые или клапанные тарелки, в то время как предпочтительными насадками для нерегулярных насыпных слоев являются IMTP®, Intalox® Ultra, а также кольца Raschig® Super Ring, Cascade Mini Ring® или Nutter® Ring. Колонну с перегородкой можно эксплуатировать, например, при температуре куба от 50 до 100°С и давлении от 4 до 10 бар. Все указанные в настоящем описании значения давления являются соответствующими абсолютными значениями.

Разделяющую способность дистилляционной колонны или секции дистилляционной колонны обычно указывают в виде числа теоретических ступеней разделения. Теоретической ступенью разделения, которую в технической литературе часто называют также «теоретической тарелкой», является гипотетический участок колонны, на котором в результате единственного процесса дистилляции происходит концентрирование легколетучего компонента в соответствии с термодинамическим равновесием между жидкостью и паром. Колонна с перегородкой, в частности, имеет от 30 до 100, особенно предпочтительно от 50 до 80 теоретических ступеней разделения. Протяженности перегородки в общем случае соответствует от 4 до 60, предпочтительно от 6 до 50 теоретических ступеней разделения.

В одном варианте осуществления предлагаемого в изобретении способа из колонны с перегородкой в качестве бокового потока отбирают газообразную очищенную С4-фракцию. Таким образом, колонна с перегородкой одновременно обеспечивает первичную очистку и испарение сырой С4-фракции. В других вариантах осуществления способа отбираемую жидкую очищенную С4-фракцию испаряют в отдельном испарителе.

Очищенную С4-фракцию подвергают по меньшей мере одной экстрактивной дистилляции с селективным растворителем, причем получают по меньшей мере одну фракцию, содержащую бутаны и бутены, а также фракцию чистого 1,3-бутадиена. Фракцию, содержащую бутаны и бутены, обычно называют рафинатом 1. Кроме того, как правило, получают по меньшей мере одну другую фракцию, то есть фракцию ацетиленовых углеводородов, содержащую С4-ацетиленовые углеводороды, а именно этилацетилен и винилацетилен. Освобожденный от ацетиленовых углеводородов селективный растворитель в настоящем описании называют также дегазированным селективным растворителем.

Получаемый в соответствии с предлагаемым в изобретении способом рафинат 1 в максимальной степени освобожден от С3-углеводородов, С5+-углеводородов и карбонильных соединений, которые могут различным образом нарушать функционирование последующих узлов установки.

В связи с высокой реакционной способностью 1,3-бутадиена в процессе экстракции и дегазации селективного растворителя неизбежно образуются реакционноспособные олигомеры и полимеры 1,3-бутадиена, а также 4-винилциклогексен (ниже называемый винилциклогексеном), который является продуктом димеризации 1,3-бутадиена. Поскольку олигомеры 1,3-бутадиена и винилциклогексен обладают более высокой температурой кипения по сравнению с С4-углеводородами, они также накапливаются в селективном растворителе. Хотя полимеры и олигомеры 1,3-бутадиена, а также винилциклогексен почти полностью удаляют в колонне предварительной перегонки, полностью предотвратить повторное образование этих продуктов не представляется возможным. Во избежание накапливания винилциклогексена в технологическом процессе его предпочтительно удаляют из селективного растворителя также посредством десорбции или отпаривания. Винилциклогексен предпочтительно можно удалять вместе с фракцией ацетиленовых углеводородов.

Наиболее простая возможность удаления олигомеров и полимеров 1,3-бутадиена состоит в отбрасывании определенного количества растворителя, вместе с которым удаляют олигомеры и полимеры 1,3-бутадиена, причем удаляемое количество олигомеров и полимеров 1,3-бутадиена соответствует их поступающему количеству. Однако предпочтительной является непрерывная или периодическая переработка частичного потока селективного растворителя, в соответствии с которой олигомеры и полимеры 1,3-бутадиена удаляют, например, посредством дистилляции. Подобная подготовительная технологическая операция, целью которой является удаление из дегазированного растворителя различных химикатов, например, антивспенивателей, ингибиторов, полимеров, олигомеров и продуктов разложения селективного растворителя, и без того предусматривается на установках для экстракции бутадиена.

В результате экстрактивной дистилляции получают насыщенную фракцию растворителя, содержащую 1,3-бутадиен и селективный растворитель. Из насыщенной фракции растворителя десорбируют сырой 1,3-бутадиен. Поскольку дегазированный селективный растворитель содержит винилциклогексен в конечной концентрации, сырой 1,3-бутадиен может содержать винилциклогексен в концентрации, которая может превышать указанное в спецификации типичное предельное значение. В связи с этим в одном варианте осуществления изобретения предлагается промывать сырой 1,3-бутадиен в ректификационной зоне жидким 1,3-бутадиеном, получаемым при конденсации образующихся в верхней части ректификационной зоны паров. Образующиеся в верхней части ректификационной зоны пары конденсируют в холодильнике. Часть конденсата, пропущенного через делитель обратного потока, можно возвращать в ректификационную зону в виде флегмы, в то время как другую его часть можно отбирать в качестве чистого 1,3-бутадиена. Благодаря возвращению части конденсата в качестве флегмы винилциклогексен и остатки растворителя конденсируются в нижней части ректификационной зоны, а образующийся в ее верхней части чистый 1,3-бутадиен удовлетворяет требованиям соответствующей спецификации.

Ректификационная зона снабжена эффективными разделяющими внутренними устройствами, предпочтительно разделительными тарелками, предпочтительно сетчатыми, колпачковыми или клапанными тарелками. Ректификационная зона имеет по меньшей мере две, предпочтительно по меньшей мере четыре теоретические ступени разделения, в частности от четырех до восьми теоретических ступеней разделения. В одном варианте осуществления изобретения ректификационная зона включает от шести до десяти практических тарелок.

Получаемый чистый 1,3-бутадиен, как правило, не подвергают последующей дистилляции, в частности, с целью удаления 1,2-бутадиена и/или С5+-углеводородов (включая С4-олигомеры и С4-полимеры).

Десорбированный из насыщенной фракции сырой 1,3-бутадиен, который еще может содержать ацетиленовые С4-углеводороды, обычно экстрагируют посредством дегазированного растворителя. С этой целью в зоне повторной промывки реализуют контакт сырого 1,3-бутадиена с дегазированным растворителем. При этом экстрагируют еще содержащиеся в сыром 1,3-бутадиене ацетиленовые С4-углеводороды. Освобожденный от ацетиленовых С4-углеводородов сырой 1,3-бутадиен из зоны повторной промывки можно направлять в описанную выше ректификационную зону.

Стадия b) может включать две ступени экстрактивной дистилляции. На первой ступени очищенную С4-фракцию и селективный растворитель направляют в первую колонну экстрактивной дистилляции, в которой очищенную С4-фракцию разделяют на две фракции: рафинат 1 – головной продукт, содержащий бутаны и бутены в качестве менее растворимых в селективном растворителе компонентов, и кубовый продукт, содержащий селективный растворитель с растворенными в нем бутадиеном и ацетиленовыми С4-углеводородами (в частности, винилацетиленом), которые являются растворимыми компонентами. Селективный растворитель с растворенными в нем бутадиеном и ацетиленовыми С4-углеводородами направляют в первую отпарную колонну, в которой бутадиен и ацетиленовые С4-углеводороды отпаривают из селективного растворителя и из верхней части этой колонны направляют во вторую колонну экстрактивной дистилляции. После отпаривания селективный растворитель возвращают в первую колонну экстрактивной дистилляции.

Во второй колонне экстрактивной дистилляции поступающий с первой ступени поток, содержащий бутадиен и ацетиленовые углеводороды, также разделяют на две фракции: головную фракцию 1,3-бутадиена и кубовую фракцию, содержащую селективный растворитель и ацетиленовые С4-углеводороды, которые обладают более высокой растворимостью в селективном растворителе по сравнению с 1,3-бутадиеном. Кубовый продукт из второй колонны экстрактивной дистилляции подвергают переработке во второй отпарной колонне, в которой из селективного растворителя отпаривают обогащенный ацетиленовыми С4-углеводородами продукт. В первой колонне экстрактивной дистилляции и во второй колонне экстрактивной дистилляции можно использовать один и тот же селективный растворитель или разные селективные растворители.

В предпочтительном варианте осуществления предлагаемого в изобретении способа на стадии b) реализуют одноступенчатую экстракцию с фракционированной десорбцией. При этом абсорбированные селективным растворителем углеводороды десорбируют в последовательности, обратной их сродству к селективному растворителю.

В по меньшей мере одной экстракционной колонне реализуют контакт газообразной очищенной С4-фракции с селективным растворителем, причем получают головную фракцию, содержащую бутаны и бутены, а также кубовую фракцию, содержащую 1,3-бутадиен, ацетиленовые С4-углеводороды и селективный растворитель. Для реализации контакта газообразной С4-фракции с селективным растворителем газообразную С4-фракцию обычно пропускают по меньшей мере через одну секцию экстракционной(-ых) колонны(-) противотоком по отношению к селективному растворителю.

Для экономии капитальных затрат может быть предпочтительным вместо отдельной экстракционной колонны соединить две колонны таким образом, чтобы они термодинамически обладали таким же суммарным числом ступеней разделения, как и отдельная колонна. Кроме того, экстракционная(-ые) колонна(-ы) и дегазационная(-ые) колонна(-ы) соответственно могут быть полностью или частично объединены в одну интегрированную экстракционную / дегазационную колонну. Перед экстракционной / дегазационной колонной в технологической цепи может(-ут) находиться другая(-ие) экстракционная(-ые) колонна(-ы) и/или после экстракционной / дегазационной колонны в технологической цепи может(-ут) находиться другая(-ие) дегазационная(-ые) колонна(-ы). В случае если после интегрированной экстракционной / дегазационной колонны в технологической цепи находится другая дегазационная колонна, соответствующую интегрированную колонну в настоящем описании называют «экстракционной / предварительной дегазационной колонной».

Технологические параметры в экстракционной колонне, в частности, давление, температуру и относительное количество растворителя, устанавливают таким образом, чтобы те компоненты С4-фракции, к которым селективный растворитель обладает меньшим сродством, чем к 1,3-бутадиену, в частности, бутаны и бутены, преимущественно оставались в газовой фазе, в то время как 1,3-бутадиен, ацетиленовые углеводороды и другие углеводороды, к которым селективный растворитель обладает  сродством, чем к 1,3-бутадиену, преимущественно полностью абсорбировались селективным растворителем. Благодаря этому получают головную фракцию, содержащую бутаны и бутены, и кубовую фракцию, содержащую 1,3-бутадиен, ацетиленовые С4-углеводороды и селективный растворитель. Головную фракцию обычно называют рафинатом 1. Экстракционную колонну можно эксплуатировать, например, в температурном интервале от 20 до 80°С и давлении в диапазоне от 3 до 6 бар. Давление предпочтительно выбирают таким образом, чтобы дефлегматор экстракционной колонны можно было эксплуатировать с использованием легкодоступного охлаждающего агента, прежде всего охлаждающей воды.

сродством, чем к 1,3-бутадиену, преимущественно полностью абсорбировались селективным растворителем. Благодаря этому получают головную фракцию, содержащую бутаны и бутены, и кубовую фракцию, содержащую 1,3-бутадиен, ацетиленовые С4-углеводороды и селективный растворитель. Головную фракцию обычно называют рафинатом 1. Экстракционную колонну можно эксплуатировать, например, в температурном интервале от 20 до 80°С и давлении в диапазоне от 3 до 6 бар. Давление предпочтительно выбирают таким образом, чтобы дефлегматор экстракционной колонны можно было эксплуатировать с использованием легкодоступного охлаждающего агента, прежде всего охлаждающей воды.

Кубовая фракция помимо растворителя и 1,3-бутадиена, как правило, содержит другие углеводороды, к которым селективный растворитель обладает более высоким сродством, чем к 1,3-бутадиену, например, ацетиленовые С4-углеводороды.

В одном варианте осуществления предлагаемого в изобретении способа кубовую фракцию экстракционной колонны направляют в экстракционную / предварительную дегазационную колонну. Верхняя часть экстракционной / предварительной дегазационной колонны выполняет функцию отпарной части, в которой могут быть десорбированы, а затем выведены из колонны растворенные в растворителе бутаны и бутены, а также другие низкокипящие компоненты. Головной продукт экстракционной / предварительной дегазационной колонны можно возвращать в экстракционную колонну. Десорбированный в кубе экстракционной / предварительной дегазационной колонны сырой 1,3-бутадиен, который помимо 1,3-бутадиена содержит незначительные количества ацетиленовых С4-углеводородов и винилциклогексена, можно отбирать из экстракционной / предварительной дегазационной колонны в качестве бокового потока. Предварительно дегазированный растворитель, содержащий различные С4-компоненты, в частности, винилацетилен, остается в кубе экстракционной / предварительной дегазационной колонны. Экстракционную / предварительную дегазационную колонну можно эксплуатировать, например, при температуре куба от 20 до 80°С и давлении от 3 до 6 бар.

Предварительно дегазированный растворитель, остающийся в кубе экстракционной / предварительной дегазационной колонны, предпочтительно направляют в дегазационную колонну, в которой десорбируют другие углеводороды, к которым селективный растворитель обладает более высоким сродством, чем к 1,3-бутадиену, например, ацетиленовые С4-углево-дороды. Совместно с ацетиленовыми С4-углеводородами предпочтительно десорбируют также винилциклогексен. Дегазационную колонну можно эксплуатировать, например, при температуре от 120 до 200°С и давлении от 1,2 до 6 бар.

Газ, содержащий ацетиленовые С4-углеводороды и винилциклогексен, предпочтительно отбирают из дегазационной колонны в виде бокового потока. Отбираемый из дегазационной колонны в виде бокового потока газ, содержащий ацетиленовые С4-углеводороды, например, можно промывать в ацетиленовом скруббере водой, чтобы регенерировать селективный растворитель. Ацетиленовый скруббер может быть сконструирован в виде выносной колонны дегазационной колонны. Промывочную воду по циркуляционному контуру растворителя можно возвращать, например, в дегазационную колонну и/или экстракционную / предварительную дегазационную колонну. Водяной пар, который уносится содержащим отмытые ацетиленовые С4-углеводороды газом, можно конденсировать и полностью или частично возвращать в ацетиленовый скруббер.

Для регенерирования только той части 1,3-бутадиена, которая десорбируется в дегазационной колонне, головной продукт дегазационной колонны можно компримировать и возвращать в экстракционную / предварительную дегазационную колонну. Головной продукт дегазационной колонны перед компримированием предпочтительно охлаждают, например, посредством прямого холодильника.

В качестве альтернативы дегазационную колонну эксплуатируют при давлении, аналогичном давлению в экстракционной / предварительной дегазационной колонне, что позволяет рециркулировать головной продукт дегазационной колонны в экстракционную / предварительную дегазационную колонну без необходимости повышения его давления. В соответствии с предлагаемым в изобретении способом полимеризующиеся С5-диены, например, изопрен или цис-2-пентадиен, удаляют уже при предварительной дистилляции, благодаря чему исключается опасность образования полимерных отложений в дегазационной колонне.

В кубе дегазационной колонны получают дегазированный селективный растворитель, который сначала можно использовать для регенерации тепла и после окончательного охлаждения одну его часть возвращать в экстракционную колонну, а другую часть направлять в описываемую ниже зону повторной промывки.

Десорбированный сырой 1,3-бутадиен из кубовой фракции экстракционной / предварительной дегазационной колонны, который еще может содержать различные С4-компоненты и винилциклогексен, предпочтительно последовательно обрабатывают в зоне повторной промывки дегазированным растворителем, а в ректификационной зоне жидким 1,3-бутадиеном, полученным в результате конденсации паров, образующихся в верхней части ректификационной зоны. В зоне повторной промывки реализуют контакт сырого 1,3-бутадиена с дегазированным растворителем. При этом экстрагируют еще содержащиеся в сыром 1,3-бутадиене ацетиленовые С4-угле-водороды. Стекающий из зоны повторной промывки растворитель можно направлять в экстракционную / предварительную дегазационную колонну.

В ректификационной зоне освобожденный от ацетиленовых углеводородов сырой 1,3-бутадиен промывают жидким 1,3-бутадиеном, полученным в результате конденсации паров, образующихся в верхней части ректификационной зоны. Образующиеся в верхней части ректификационной зоны пары конденсируют в холодильнике. Посредством делителя обратного потока часть конденсата можно возвращать в ректификационную зону в виде флегмы, а другую его часть отбирать в качестве чистого 1,3-бутадиена. Благодаря подаче флегмы винилциклогексен и остатки растворителя конденсируются, и образующийся в верхней части ректификационной зоны чистый 1,3-бутадиен удовлетворяет требованиям соответствующей спецификации.

Зона повторной промывки и ректификационная зона совместно могут образовать отдельную колонну. В целесообразном варианте осуществления изобретения зона повторной промывки и ректификационная зона сформированы в верхней части экстракционной / предварительной дегазационной колонны, отделенной посредством перегородки, ориентированной в основном в продольном направлении колонны. При этом в верхней части экстракционной / предварительной дегазационной колонны упорядочена ориентированная в ее продольном направлении перегородка с формированием зоны повторной промывки / ректификационной зоны в верхней части, а также нижней части, которая примыкает к перегородке снизу и служит для десорбции. Перегородка предпочтительно смещена относительно оси колонны таким образом, что площадь поперечного сечения зоны повторной промывки / ректификационной зоны меньше площади поперечного сечения экстракционной зоны.

Содержание воды в чистом 1,3-бутадиене, который конденсируется в верхней части ректификационной зоны, соответствует физической растворимости воды в 1,3-бутадиене. В большинстве случаев желательными или предварительно заданными являются пониженные значения содержания воды. В подобных случаях удаление воды из чистого 1,3-бутадиена можно осуществлять на дополнительной технологической стадии.

Для удаления воды чистый 1,3-бутадиен, например, можно подвергать охлаждению, благодаря которому физическая растворимость воды в 1,3-бутадиене уменьшается, и утратившая полную растворимость вода образует собственную фазу, которая может быть отделена. В качестве альтернативы воду можно удалять в отпарной колонне. В подобной отпарной колонне чистый 1,3-бутадиен отпаривают посредством стриппингового пара, образующегося вследствие частичного испарения чистого 1,3-бутадиена в кубе отпарной колонны. Образующиеся в верхней части отпарной колонны пары конденсируют, и конденсат разделяют на водную и органическую фазы. Органическую фазу можно возвращать в отпарную колонну в качестве флегмы. Обезвоженный чистый 1,3-бутадиен отбирают в кубе. Для обезвоживания чистого 1,3-бутадиена можно использовать также другую технологию, например, обратный осмос или адсорбцию.

Несконденсированную в верхней части ректификационной зоны часть паров отбирают в виде выпускного потока. Выпускной поток состоит главным образом из 1,3-бутадиена, содержащего следы водяного пара, кислорода и инертных газов. Выпускной поток служит для выведения с установки кислорода и инертных газов. Так, например, содержание кислорода в экстракционной / предварительной дегазационной колонны может быть уменьшено до концентрации ниже предельно-обнаруживаемой обычными детекторами кислорода. Присутствие незначительных количеств молекулярного кислорода (несколько частей на млн или менее) является основной причиной нежелательного образования полимеров бутадиена в колоннах и устройствах.

Согласно предпочтительному варианту осуществления предлагаемого в изобретении способа выпускной поток из ректификационной зоны пропускают через дефлегматор колонны предварительной перегонки совместно с парами колонны предварительной перегонки. Выпускной поток из ректификационной зоны можно направлять, например, в верхнюю часть колонны предварительной перегонки или питающий трубопровод конденсатора. Подобное осуществление способа позволяет исключить потери 1,3-бутадиена, содержащегося в выпускном потоке ректификационной зоны. Дефлегматор колонны предварительной перегонки эксплуатируют в режиме отделения С3-углеводородов в виде головного потока и конденсации более высокомолекулярных углеводородов с возвращением конденсата в колонну предварительной перегонки в качестве флегмы. При этом 1,3-бутадиен практически полностью конденсируется в дефлегматоре колонны предварительной перегонки в соответствии с массовым балансом, стекает в колонну предварительной перегонки и образует часть отбираемого из этой колонны бокового потока газообразной С4-фракции.

Кроме того, согласно другому предпочтительному варианту осуществления предлагаемого в изобретении способа предусматривается отбор газообразного выпускного потока из экстракционной колонны. Местом отбора данного выпускного потока предпочтительно является конденсатор или, например, расположенный после конденсатора сборник дистиллята, то есть речь идет об отборе остающихся газовых компонентов, которые не конденсируются в дефлегматоре экстракционной колонны. Подобными несконденсированными компонентами главным образом являются бутаны, бутены, инертные газы, например, азот, а также второстепенные количества молекулярного кислорода. Выпускной поток экстракционной колонны предпочтительно можно использовать для разбавления содержащего ацетиленовые С4-углеводороды газа, который десорбируют в дегазационной колонне.

Сырая С4-фракция содержит по меньшей мере 1,3-бутадиен и бутены. В большинстве случаев сырая С4-фракция содержит 1,3-бутадиен, бутаны, бутены и ацетиленовые С4-углеводороды. Во многих случаях сырая С4-фракция содержит 1,3-бутадиен, 1,2-бутадиен, бутаны, бутены, ацетиленовые С4-углеводороды, С3-углеводороды и С5+-углеводороды. Под С5+-углеводородами подразумеваются указанные выше углеводороды с пятью или более атомами углерода.

Под сырой С4-фракцией подразумевается, например, сырая С4-фракция, получаемая на установке крекинга нефти.

Типичная сырая С4-фракция с установки крекинга нефти обладает следующим составом (в массовых процентах):

Таким образом, сырая С4-фракция с установки крекинга нефти преимущественно содержит бутаны, бутены и 1,3-бутадиен. Кроме того, она содержит незначительные количества прочих углеводородов. Содержание C4-ацетиленовых углеводородов в сырой С4-фракции иногда может достигать 5% масс. и часто составляет до 2% масс.

В качестве селективного растворителя в общем случае пригодны вещества или смеси, которые обладают более высокой температурой кипения, чем подлежащая разделению смесь, а также более высоким сродством к сопряженным двойным связям и тройным связям, чем к однократным двойным связям и простым связям, причем речь предпочтительно идет о биполярном, особенно предпочтительно биполярном апротонном растворителе. По аппаратурно-техническим причинам предпочтительными являются растворители без коррозионного действия или растворители, обладающие лишь незначительным коррозионным действием. Селективными растворителями, пригодными для осуществления предлагаемого в изобретении способа, являются, например, нитрилы, в частности, ацетонитрил, пропионитрил или метоксипропионитрил, кетоны, в частности, ацетон и фурфурол, N-алкилзамещенные амиды низших алифатических кислот, в частности, диметилформамид, диэтилформамид, диметилацетамид, диэтилацетамид или N-формилморфолин, а также N-алкилзамещенные амиды циклических кислот (лактамы), в частности, N-алкилпирролидоны, например, N-метилпирролидон. В общем случае используют N-алкилзамещенные амиды низших алифатических кислот или N-алкилзамещенные амиды циклических кислот. Особенно предпочтительными растворителями являются диметилформамид, ацетонитрил, фурфурол и, в частности, N-метил-пирролидон.

Однако можно использовать также смеси указанных растворителей друг с другом, например, смесь N-метилпирролидона с ацетонитрилом, смеси указанных растворителей с coвместными растворителями, например, водой, спиртами, в частности, спиртами с пятью или меньшим числом атомов углерода, такими как метиловый спирт, этиловый спирт, н-пропиловый спирт, изопропиловый спирт, н-бутиловый спирт, изобутиловый спирт, втор-бутиловый спирт, трет-бутиловый спирт, н-пентиловый спирт, или алициклическими спиртами, такими как циклопентанол, диолами, такими как этиленгликоль, и/или трет-бутиловым эфиром, например, метил-трет-бутиловым эфиром, этил-трет-бутиловым эфиром, пропил-трет-бутиловым эфиром, н-бутил-трет-бутиловым эфиром или изобутил-трет-бутиловым эфиром.

Согласно предпочтительному варианту осуществления предлагаемого в изобретении способа селективный растворитель содержит по меньшей мере 80 % масс. N-метилпирролидона. Селективный растворитель предпочтительно содержит от 85 до 95 % масс. N-метилпирролидона и от 5 до 15% масс. воды. Особенно пригодным селективным растворителем является N-метилпирролидон предпочтительно в виде водного раствора, в частности, содержащего от 7 до 9% масс. воды, особенно предпочтительно 8,3 % масс. воды.

Кроме того, селективный растворитель, в частности, может содержать вспомогательные вещества, например, ингибиторы или антивспениватели. Селективный растворитель может содержать органическиe побочные компоненты в качестве примесей.

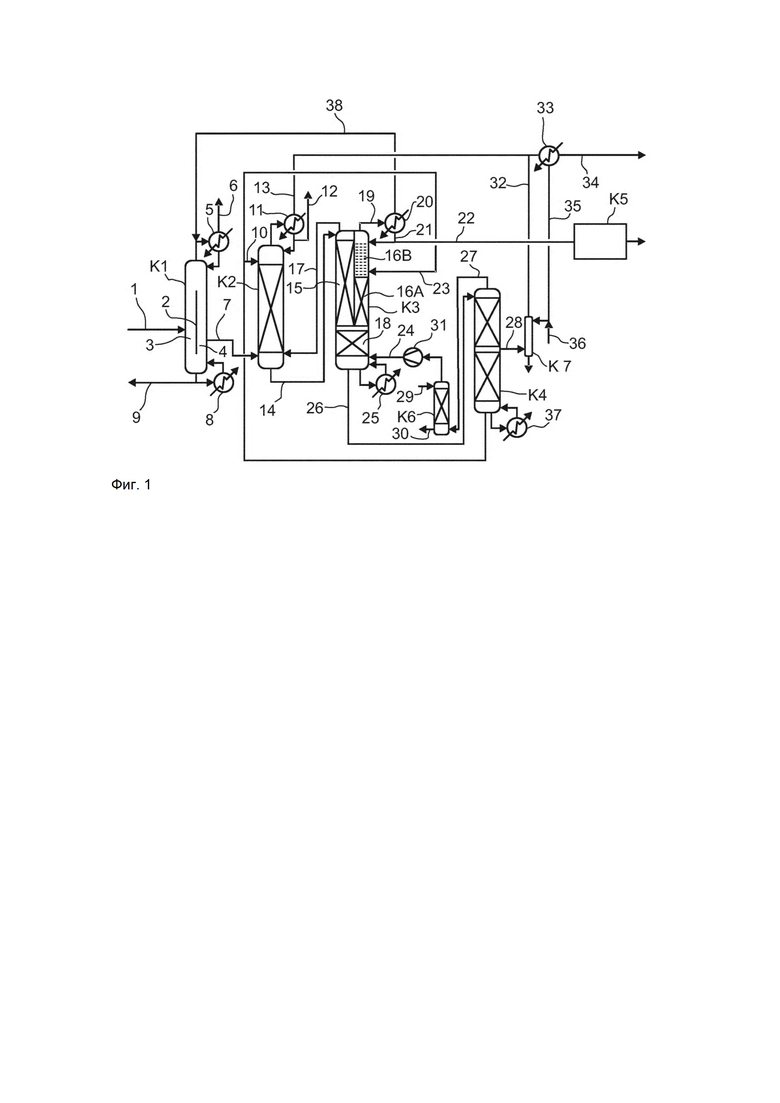

Ниже изобретение более подробно рассмотрено на примере его осуществления со ссылкой на прилагаемый к описанию чертеж.

На Фиг. 1 схематически представлена предпочтительная установка для осуществления предлагаемого в изобретении способа.

Жидкую сырую С4-фракцию 1 направляют в колонну предварительной перегонки К1. Колонна предварительной перегонки К1 в ее средней части посредством перегородки 2, ориентированной преимущественно в продольном направлении колонны К1, разделена на зону питания 3 и зону бокового отбора 4. Зона питания 3 и зона бокового отбора 4 продолжаются в вертикальном направлении соответственно от верхнего края до нижнего края перегородки 2. Из зоны бокового отбора 4 отбирают газообразную С4-фракцию 7. Пары колонны предварительной перегонки К1 проходят через дефлегматор 5. Образующийся в дефлегматоре 5 конденсат возвращается в колонну предварительной перегонки К1. Несконденсированная часть паров образует головной поток 6, который отбирают из колонны предварительной перегонки К1 в качестве низкокипящей фракции. Кроме того, из колонны предварительной перегонки К1 в качестве кубового потока 9 отбирают высококипящую фракцию. Кубовая часть колонны предварительной перегонки К1 нагревается посредством испарителя 8.

Газообразную С4-фракцию 7 направляют в нижнюю часть экстракционной колонны К2, в которой реализуют контакт газообразной С4-фракции 7 с дегазированным селективным растворителем 10, подаваемым в верхнюю часть экстракционной колонны К2. В результате конденсации паров экстракционной колонны К2 в конденсаторе 11 получают содержащую бутаны и бутены головную фракцию 12 (так называемый рафинат 1), а также несконденсированную часть 13 паров. Поток 13 служит разбавляющим газом для ацетиленов 32. Вместе с тем поток 13 является выпускным потоком экстракционной колонны К2, позволяющим контролировать содержание молекулярного кислорода в газовом пространстве экстракционной колонны К2. Кроме того, получают кубовую фракцию 14, преимущественно состоящую из селективного растворителя, в котором помимо 1,3-бутадиена растворены винилацетилен, этилацетилен и винилциклогексен, а также бутаны и бутены.

Кубовую фракцию 14 направляют в верхнюю часть 15 экстракционной / предварительной дегазационной колонны К3. Посредством перегородки, ориентированной преимущественно в продольном направлении экстракционной / предварительной дегазационной колонны К3, от верхней части 15 отделены зона повторной промывки 16А и ректификационная зона 16В. Основная часть сырого 1,3-бутадиена десорбируется в нижней части 18 экстракционной / предварительной дегазационной колонны К3. В зоне повторной промывки 16А с целью отделения С4-ацетиленовых углеводородов реализуют контакт сырого 1,3-бутадиена с дегазированным растворителем, подаваемым по боковому питающему трубопроводу 23. Над зоной повторной промывки 16А упорядочена ректификационная зона 16В. Ректификационная зона 16В имеет определенное число разделительных тарелок. В результате конденсации паров 19 в конденсаторе 20 получают жидкий чистый 1,3-бутадиен 21, а также несконденсированную часть 38 ректификационных паров. Часть 21 конденсата 1,3-бутадиена в качестве флегмы возвращают в ректификационную зону 16В. В ректификационной зоне реализуют контакт 1,3-бутадиена с возвращаемым конденсатом, целью которого является отделение высококипящих компонентов, в частности, винилциклогексена и остатков селективного растворителя. Другую часть 22 конденсата 1,3-бутадиена в виде чистого 1,3-бутадиена направляют в при необходимости предусматриваемый узел обезвоживания К5. Куб экстракционной / предварительной дегазационной колонны К3 нагревается посредством испарителя 25. Несконденсированную часть 38 ректификационных паров возвращают в дефлегматор 5 колонны предварительной перегонки К1.

Содержащий бутаны и бутены газ 17, отбираемый из верхней части 15 экстракционной / предварительной дегазационной колонны К3, направляют в нижнюю часть экстракционной колонны К2. Верхняя часть 15 экстракционной / предварительной дегазационной колонны К3 и экстракционная колонна К2 совместно термодинамически соответствуют единственной экстракционной колонне, которая с целью уменьшения высоты разделена по вертикали на две части.

Дегазированный растворитель в виде потока 26, выходящего из куба экстракционной / предварительной дегазационной колонны К3, направляют в дегазационную колонну К4. В дегазационной колонне К4 десорбируется другой сырой 1,3-бутадиен, который направляют в нижнюю часть экстракционной / предварительной дегазационной колонны К3. В представленном на фиг. 1 варианте осуществления изобретения десорбированный в дегазационной колонне К4 сырой 1,3-бутадиен направляют в нижнюю часть экстракционной / предварительной дегазационной колонны К3 по трубопроводу 27, при необходимости используемой системе, состоящей из прямого холодильника К6 и компрессора 31, и трубопроводу 24. Охлаждающую среду подводят и отводят по трубопроводам 29 и 30. В качестве охлаждающей среды используют собственный конденсат, преимущественно состоящий из компонентов селективного растворителя, например, воды и N-метилпирролидона. Куб дегазационной колонны К4 нагревается посредством испарителя 37.

Газ 28, содержащий С4-ацетиленовые углеводороды и винилциклогексен, а также 1,3-бутадиен и компоненты селективного растворителя, например, воду и N-метилпирролидон, выводят из дегазационной колонны К4 в качестве бокового отбора. Газ 28, содержащий С4-ацетиленовые углеводороды и винилциклогексен, промывают в ацетиленовом скруббере К7 водой, которую подают по трубопроводу 36. Полученный в верхней части ацетиленового скруббера К7 поток 32 разбавляют посредством выпускного потока 13 экстракционной колонны К2. Конденсируемые компоненты (главным образом вода и незначительные количества винилциклогексена) конденсируют в конденсаторе 33, причем конденсат можно направлять в ацетиленовый скруббер К7 в качестве обратного потока 35, и причем стоком из ацетиленового скруббера К7 преимущественно является технологическая сточная вода, которую можно разделять на фазы и утилизировать. Несконденсированные компоненты выводят с установки в качестве потока 34 (потока разбавленных ацетиленовых углеводородов).

В при необходимости используемой системе обезвоживания К5, которая выполнена, например, в виде отпарной колонны, от 1,3-бутадиена отделяют водную фазу.

Пример 1

Предлагаемый в изобретении способ моделируют, приняв за основу представленную на Фиг. 1 установку. Для модельного расчета используют програмный продукт Сhemasim фирмы BASF, причем сопоставимыe результаты могли быть получены при использовании коммерчески доступной программы, например, Aspen Plus (фирма AspenTech, Берлингтон / Массачусетс, США) или PRO II (Фуллертон, США). Параметрический комплект основан на результатах измерения равновесия в самом широком диапазоне, исследовании лабораторных колонн, а также на технических характеристиках различных установок. Целевая спецификация чистого 1,3-бутадиена: по меньшей мере 99,5 % 1,3-бутадиена, максимум 20 частей на млн 1,2-бутадиена и максимум 20частей на млн ацетиленовых углеводородов.

Исходная сырая С4-фракция содержит 1300 частей на млн С3-углеводородов, 2,0% н-бутана, 0,6% изобутана, 19,0% н-бутена, 28,3% изобутена, 5,5% транс-2-бутена, 4,4% цис-2-бутена, 39,0% 1,3-бутадиена, 0,2% 1,2-бутадиена, 1200 частей на млн 1-бутина, 4500 частей на млн винилацетилена и 3000 частей на млн С5-углеводородов.

В таблице 1 приведены массовые расходы и составы наиболее важных технологических потоков. Указанная в этой таблице нумерация технологических потоков соответствует позициям на Фиг. 1.

Потери 1,3-бутадиена с единственным потоком 9 выгружаемых высококипящих компонентов составляют около 7 кг/ч. В колонне предварительной перегонки как содержание С5-компонентов, так и содержание 1,2-бутадиена в качестве подлежащих наиболее трудному отделению высококипящих компонентов снижается почти на 99%.

Сравнительный пример

В сравнительном примере моделируют технологию уровня техники. Состав сырой С4-фракции и целевая спецификация чистого 1,3-бутадиена аналогичны примеру 1. Положенная в основу моделирования установка вместо колонны предварительной перегонки К1, снабженной перегородкой 2, оснащена предвключенной дистилляционной колонной согласно международной заявке WO 2013/083536 A1, в которую направляют жидкую сырую С4-фракцию. Кроме того, используемая в сравнительном примере установка оснащена чистовой дистилляционной колонной.

В таблице 2 приведены массовые расходы и составы наиболее важных технологических потоков.

Примечания к таблице 2:

поток 1 жидкая сырая С4-фракция (позиция 1 на Фиг. 1 международной заявки WO 2013/083536 A1),

поток 2 парообразная очищенная сырая С4-фракция (позиция 4 на Фиг. 1 международной заявки WO 2013/083536 A1),

поток 3 кубовый поток предвключенной дистилляционной колонны (позиция 3 на Фиг. 1 международной заявки WO 2013/083536 A1),

поток 4 кубовый поток чистовой дистилляционной колонны.

Согласно технологии уровня техники образуются два отбрасываемых С5+-содержащих высококипящих потока: кубовый поток предвключенной дистилляционной колонны и кубовый поток чистовой дистилляционной колонны. Соответствующие потери 1,3-бутадиена составляют около 43 кг/ч. В предвключенной дистилляционной колонне согласно сравнительному примеру 2 отделяют лишь незначительное количество С5+-компонентов (55%). Вместе с парообразной очищенной сырой С4-фракцией в экстракционную колонну уносится гораздо большее количество С5+-компонентов. Кроме того, в предвключенной дистилляционной колонне согласно сравнительному примеру 2 отделяют незначительное количество 1,2-бутадиена (75%). Следовательно, для обеспечения соответствия спецификации (20 млн-1 1,2-бутадиена) согласно сравнительному примеру требуется дополнительное отделение 1,2-бутадиена в чистовой дистилляционной колонне. Согласно предлагаемому в настоящем изобретении способу необходимость в подобном дополнительном последующем отделении отсутствует.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО 1,3-БУТАДИЕНА | 2018 |

|

RU2754823C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СЫРОГО 1,3-БУТАДИЕНА ИЗ C-ФРАКЦИИ | 2004 |

|

RU2310640C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОЧИЩЕННОГО 1,3-БУТАДИЕНА | 2005 |

|

RU2330005C2 |

| ГИБКИЙ СПОСОБ ЭКСТРАКЦИИ БУТАДИЕНА | 2013 |

|

RU2608389C2 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРОГО 1,3-БУТАДИЕНА | 2003 |

|

RU2318791C2 |

| СПОСОБ РАЗДЕЛЕНИЯ СЫРОЙ С-ФРАКЦИИ | 2004 |

|

RU2315028C2 |

| СПОСОБ НЕПРЕРЫВНОГО РАЗДЕЛЕНИЯ C-ФРАКЦИИ | 2003 |

|

RU2319684C9 |

| СПОСОБ ОДНОВРЕМЕННОЙ СЕЛЕКТИВНОЙ ГИДРОГЕНИЗАЦИИ АЦЕТИЛЕНОВ И 1,2-БУТАДИЕНА В ПОТОКАХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2163589C2 |

| СПОСОБ ПЕРЕРАБОТКИ БУТАДИЕНСОДЕРЖАЩЕЙ СМЕСИ УГЛЕВОДОРОДОВ С | 2004 |

|

RU2284333C2 |

| ПОЛУЧЕНИЕ 4-ВИНИЛЦИКЛОГЕКСЕНА, ЭТИЛБЕНЗОЛА И СТИРОЛА | 2003 |

|

RU2350593C2 |

Изобретение относится к способу выделения из сырой С4-фракции чистого 1,3-бутадиена, характеризующегося заданным максимальным содержанием по меньшей мере одного низкокипящего компонента и заданным максимальным содержанием 1,2-бутадиена соответственно в пересчете на 1,3-бутадиен, причем: а) сырую С4-фракцию направляют в колонну предварительной перегонки, снабженную ориентированной в ее продольном направлении перегородкой, причем из колонны предварительной перегонки отбирают содержащую С3-углеводороды низкокипящую фракцию в качестве головного потока, высококипящую фракцию в качестве кубового потока и очищенную С4-фракцию в качестве бокового потока, причем очищенная С4-фракция имеет содержание указанного по меньшей мере одного низкокипящего компонента в пересчете на 1,3-бутадиен, равное или меньше заданного максимального содержания указанного по меньшей мере одного низкокипящего компонента, а ее заданное максимальное содержание 1,2-бутадиена составляет 25 частей на млн в пересчете на 1,3-бутадиен, b) очищенную С4-фракцию подвергают по меньшей мере одной экстрактивной дистилляции с селективным растворителем, причем получают по меньшей мере одну фракцию, содержащую бутаны и бутены, а также фракцию чистого 1,3-бутадиена. Способ позволяет исключить необходимость использования чистовой дистилляционной колонны. 14 з.п. ф-лы, 1 ил., 1 пр., 2 табл.

1. Способ выделения из сырой С4-фракции чистого 1,3-бутадиена, характеризующегося заданным максимальным содержанием по меньшей мере одного низкокипящего компонента и заданным максимальным содержанием 1,2-бутадиена соответственно в пересчете на 1,3-бутадиен, причем: а) сырую С4-фракцию направляют в колонну предварительной перегонки, снабженную ориентированной в ее продольном направлении перегородкой, причем из колонны предварительной перегонки отбирают содержащую С3-углеводороды низкокипящую фракцию в качестве головного потока, высококипящую фракцию в качестве кубового потока и очищенную С4-фракцию в качестве бокового потока, причем очищенная С4-фракция имеет содержание указанного по меньшей мере одного низкокипящего компонента в пересчете на 1,3-бутадиен, равное или меньше заданного максимального содержания указанного по меньшей мере одного низкокипящего компонента, а ее заданное максимальное содержание 1,2-бутадиена составляет 25 частей на млн в пересчете на 1,3-бутадиен,

b) очищенную С4-фракцию подвергают по меньшей мере одной экстрактивной дистилляции с селективным растворителем, причем получают по меньшей мере одну фракцию, содержащую бутаны и бутены, а также фракцию чистого 1,3-бутадиена.

2. Способ по п. 1, причем указанным по меньшей мере одним низкокипящим компонентом является пропин.

3. Способ по п. 2, причем заданное максимальное содержание пропина составляет 20 частей на млн в пересчете на 1,3-бутадиен.

4. Способ по п. 1, причем:

- при экстрактивной дистилляции получают содержащую 1,3-бутадиен и селективный растворитель насыщенную фракцию растворителя, из которой десорбируют сырой 1,3-бутадиен,

- сырой 1,3-бутадиен в ректификационной зоне, включающей по меньшей мере две теоретическиe ступени разделения, промывают жидким 1,3-бутадиеном, получаемым при конденсации образующихся в верхней части ректификационной зоны паров, причем получают чистый 1,3-бутадиен.

5. Способ по п. 4, причем из насыщенной фракции растворителя десорбируют также фракцию ацетиленовых углеводородов, причем получают дегазированный селективный растворитель.

6. Способ по п. 5, причем сырой 1,3-бутадиен перед промывкой жидким 1,3-бутадиеном экстрагируют дегазированным селективным растворителем.

7. Способ по п. 1, причем:

- по меньшей мере в одной экстракционной колонне реализуют контакт очищенной газообразной С4-фракции с селективным растворителем, причем получают головную фракцию, содержащую бутаны и бутены, и кубовую фракцию, содержащую 1,3-бутадиен и селективный растворитель,

- из кубовой фракции десорбируют сырой 1,3-бутадиен, причем получают предварительно дегазированный селективный растворитель,

- из предварительно дегазированного селективного растворителя десорбируют ацетиленовые углеводороды, причем получают дегазированный селективный растворитель,

- сырой 1,3-бутадиен в зоне повторной промывки экстрагируют дегазированным растворителем, и экстрагированный сырой 1,3-бутадиен в ректификационной зоне промывают жидким 1,3-бутадиеном, причем получают чистый 1,3-бутадиен.

8. Способ по п. 7, причем ректификационная зона расположена в колонне или части колонны над зоной повторной промывки.

9. Способ по п. 7, причем в экстракционной колонне и в верхней части экстракционной и предварительной дегазационной колонны реализуют контакт очищенной С4-фракции с селективным растворителем, и причем сырой 1,3-бутадиен десорбируют из кубовой фракции в нижней части экстракционной и предварительной дегазационной колонны и дегазационной колонне.

10. Способ по п. 9, причем зона повторной промывки и ректификационная зона сформированы в верхней части экстракционной и предварительной дегазационной колонны, отделенной посредством перегородки, ориентированной в основном в продольном направлении этой колонны.

11. Способ по п. 9, причем дегазационную колонну эксплуатируют при давлении, аналогичном давлению в экстракционной и предварительной дегазационной колонне, и причем головной продукт дегазационной колонны возвращают в экстракционную и предварительную дегазационную колонну без повышения его давления.

12. Способ по п. 7, причем несконденсированную в верхней части ректификационной зоны часть паров совместно с парами колонны предварительной перегонки пропускают через дефлегматор колонны предварительной перегонки.

13. Способ по п. 1, причем от чистого 1,3-бутадиена отделяют растворенную в нем воду.

14. Способ по п. 13, причем воду отделяют посредством охлаждения и разделения фаз и/или посредством отпаривания в отпарной колонне.

15. Способ по одному из пп. 1-14, причем селективный растворитель содержит по меньшей мере 80 % масс. N-метилпирролидона.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СПОСОБ И УСТРОЙСТВО ЭКСТРАКТИВНОЙ ДИСТИЛЛЯЦИИ | 2003 |

|

RU2326712C2 |

| СПОСОБ РАЗДЕЛЕНИЯ СЫРОЙ С-ФРАКЦИИ | 2004 |

|

RU2315028C2 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ 1,3-БУТАДИЕНА ИЗ СМЕСЕЙ C-УГЛЕВОДОРОДОВ | 2010 |

|

RU2442768C2 |

| Устройство для перемещения материала и очистки внутренних стенок неподвижного цилиндра | 1947 |

|

SU80391A1 |

Авторы

Даты

2022-03-15—Публикация

2018-03-12—Подача