Для развития механизации мяльного процесса устройства для автоматической подачи стеблей к соответствующим машинам имеют огромное значение.

Устройства, состоящие из бункера для стеблей, извлекаемых из бункера зубчатыми дисками, и из транспортеров, подводящих стебли, например к мялке- вообще известны. Устройство, согласно изобретению, преследует, однако, полную автоматизацию подачи стеблей в машину, т. е. формирование ровного слоя стеблей определенной толщины, прочес, параллелизацию стеблей слоя известными парными очесывающими гребнями, разделение слоя стеблей на участки определенной длины (горсти) и подачу в мялку этих участков (горстей).

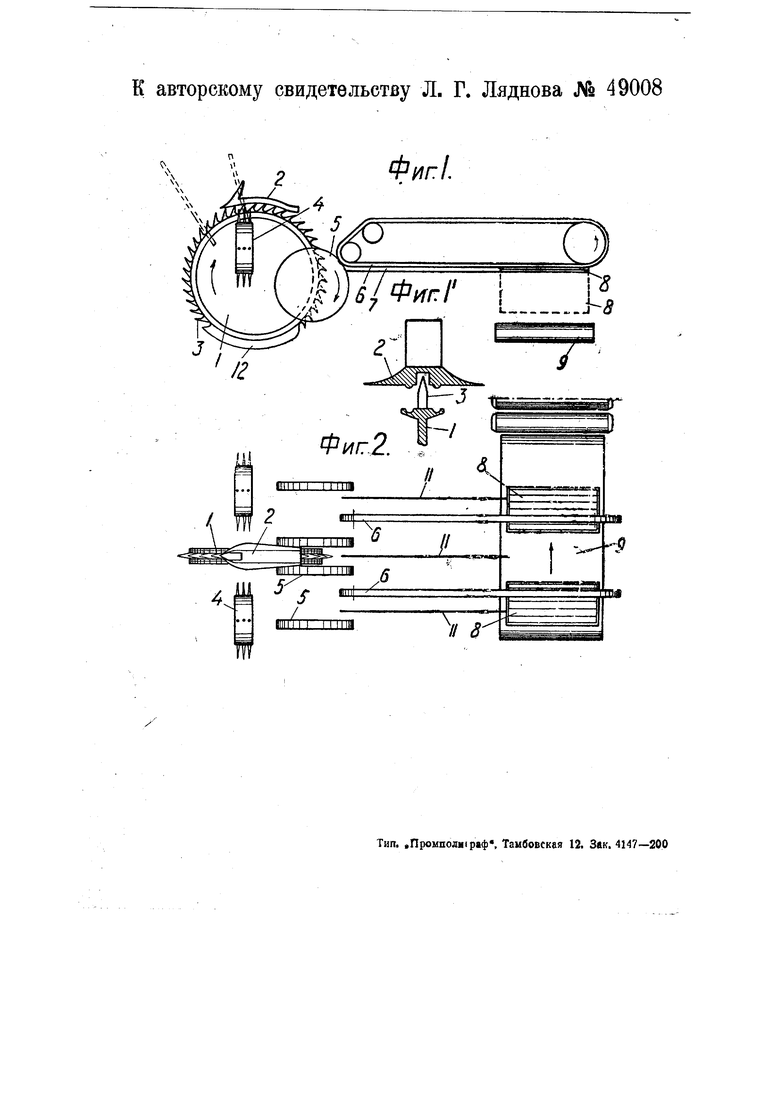

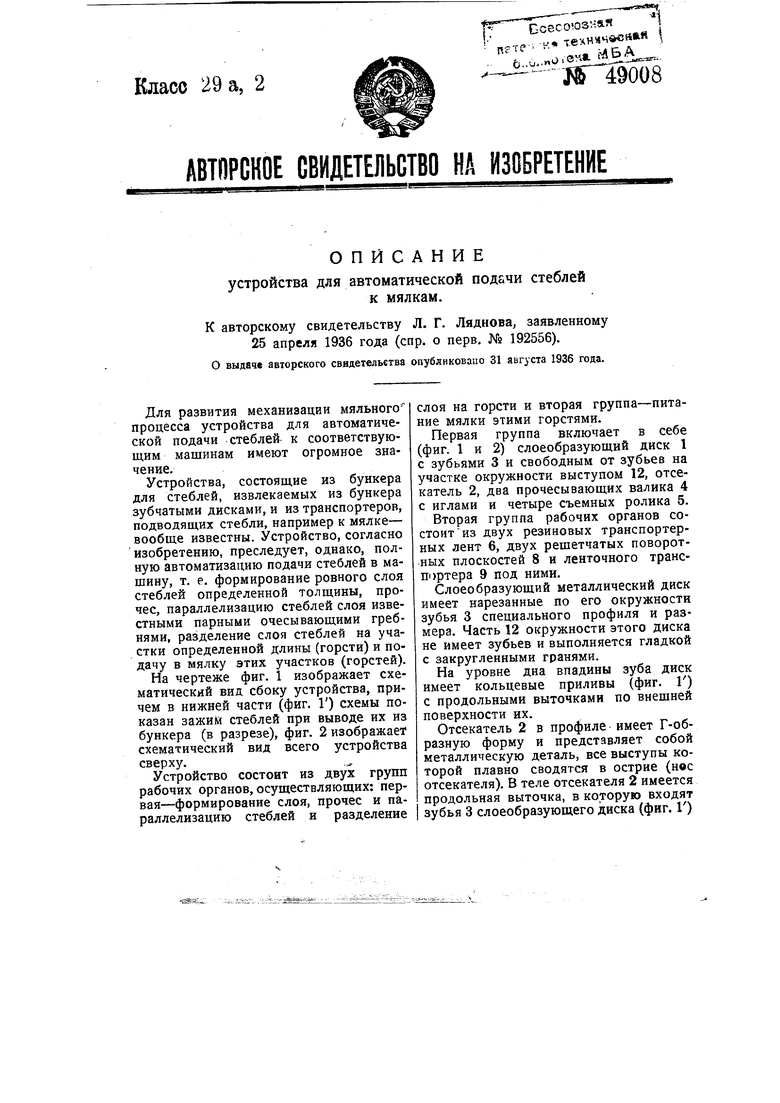

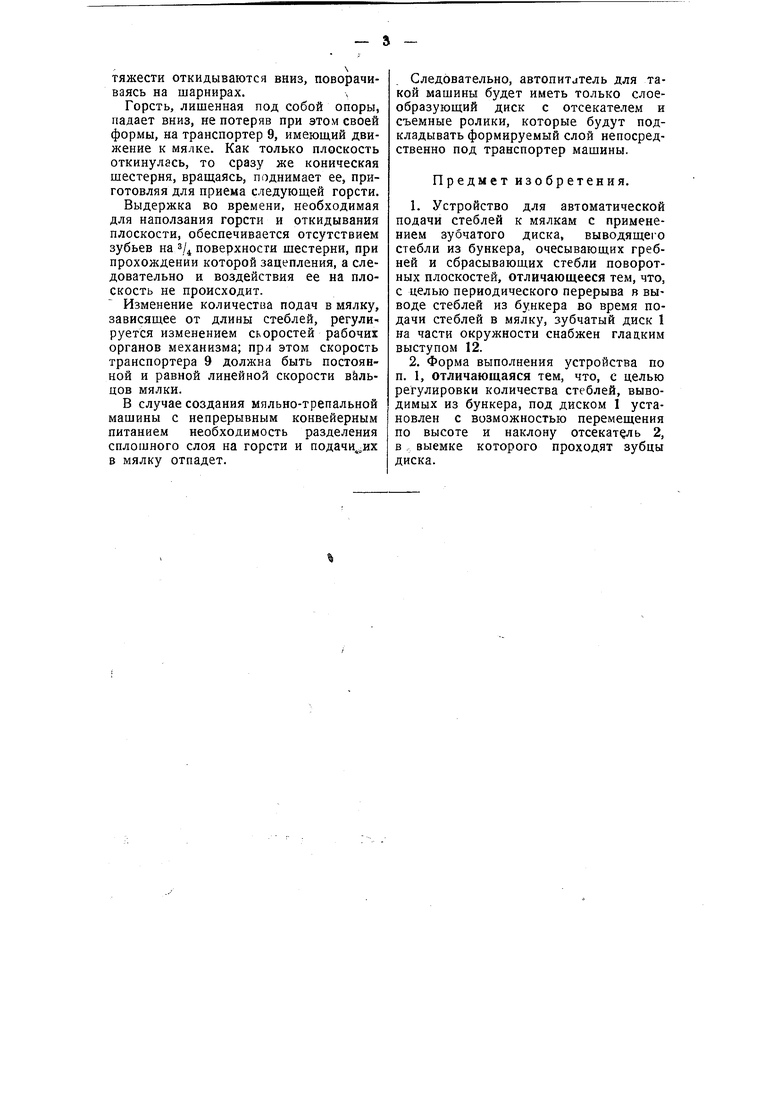

На чертеже фиг. 1 изображает схематический вид сбоку устройства, причем в нижней части (фиг. 1) схемы показан зажий стеблей при выводе их из бункера (в разрезе), фиг. 2 изображает схематический вид всего устройства сверху.

Устройство состоит из двух групп рабочих органов, осуществляющих: первая-формирование слоя, прочес и параллелизацию стеблей и разделение

слоя на горсти и вторая группа-питание мялки этими горстями.

Первая группа включает в себе (фиг. 1 и 2) слоеобразующий диск 1 с зубьями 3 и свободным от зубьев на участке окружности выступом 12, отсекатель 2, два прочесывающих валика 4 с иглами и четыре съемных ролика 5.

Вторая группа рабочих органов состоит из двух резиновых транспортерных лент 6, двух рещетчатых поворотных плоскостей 8 и ленточного транспортера 9 под ними.

Слоеобразующий металлический диск имеет нарезанные по его окружности зубья 3 специального профиля и размера. Часть 12 окружности этого диска не имеет зубьев и выполняется гладкой с закругленными гранями.

На уровне дна впадины зуба диск имеет кольцевые приливы (фиг. Г) с продольными выточками по внещней поверхности их.

Отсекатель 2 в профиле имеет Г-образную форму и представляет собой металлическую деталь, все выступы которой плавно сводятся в острие (нес отсекателя). В теле отсекателя 2 имеется продольная выточка, в которую входят зубья 3 слоеобразующего диска (фиг. 1)

На нижней части тела отсекателя помещаются два продольных прилива.

Деревянные прочесывающие барабанчики 4 имеют иглы, расположенные по винтовой линии.

Съемные ролики 5 представляют собой узкие деревянные ролики с мелкорифленой поверхностью.

Транспортирующее устройство состоит из двух резиновых лент 6, перекинзтых через ролики, из которых один является ведущим, двух металлических балочек 7 под лентами и трех поддерживающих прутков 11.

Сбрасывающие плоскости 8 выполнены как две облегченных . металлических решетки, щарнирно закрепленные одной из Д.ЧИННЫХ сторон (см. осевые линии на фиг. 2).

Плоскости 8 имеют два движения вниз, располагаясь вертикально (показано пунктиром на фиг. 1) и вверх, находясь в крайнем положении горизонтально.

Движение вниз осуществляется силой тяжести самих плоскостей, а вверх- двумя коническими шестернями, одна из которых насажена на ось, а другая сидит на продольном валу и имеет зубья то-лько на Vi своей окружности. Плоскости 8 должны име1Ь возможность сближаться и удаляться одна от другой.

Транспортер 9 к мялке представляет собой обычный полотняный короткий транспортер, имеющий равную с мялкой линейную скорость.

Процесс работы автопитателя состоит в следующем. Ось снопа перпендикулярна к плоскости диска 1, и середина снопа должна быть против зубьев диска. Развязанный сноп сырья кладется в бункер, в вырез дна которого входят зубья вращающегося слоеобразующего диска.

Зубья при движении набирают в свои впадины определенное количество стеблей (прядочку). Ясно, что при движении, этой прядочки во впадине зуба за ней будет тянуться масса стеблей в силу их перепутанности, но для отделения этих лищних стеблей поставлен отсекатель 2, укрепленный неподвижно над диском.

Отделение стеблей от прядачек с концов осуществляется прочесом при помощи двух игольчатых валиков 4, назначение коих заключается не только в отделении и разделении прядочек в концевой их части, но и в удалении путанины и параллелизацйи стеблей.

Зажим прядочек на время прочеса осуществляется захождением зуба диска 1 в выточку в теле отсекателя (фиг. 1), благодаря чему объем впадины уменьшается и прядочка зажимается. Зажим усиливается наличием приливов на теле диска с кольцевыми выточками, над которыми располагаются продольные высту11Ы на нижней поверхности отсекателя. Этим .достигается вполне надежное удержание прядочек во впадине зуба.

Выполнение описанных операций обеспечивает формирование ровного слоя определенной толщины. Толщина слоя может регулироваться изменением высоты закрепления отсекателя над диском и изменением угла наклона его по отношению к горизонтальной пло-скости.

Разделение полученного слоя на горсти производится путем устройства на окружности диска 1 некоторого свободного участка.

Во время прохождения этого участка мимо снопа никакого забора стеблей не будет благодаря отсутствию зубьев, и гладкая поверхность выступа 12 будет просто скользить по стеблям снопа.

Полученные горсти снимаются с диска вращающимися съемными роликами 5 и подклядываются под резиновые ленты 6 транспортера, которые осуществляют продвижение горстей по балочкам 7. Середина и концы горстей поддерживаются металлическими прутками 11.

Назначение этого транспортирующего устройства заключается в том, чтобы передвинуть горсть от съемных роликов к плоскостям 8.,. .

В момент наползания горсти на плоскость последняя находится в верхнем положении-горизонтальном. Когда вся горсть уместится на плоскостях (опираясь концами на них) и займе вполне определенное положение, то плоскости автоматически освобождаются (при помощи рычажка) и под действием силы

тяжести откидываются вниз, поворачиваясь на шарнирах.

Горсть, лишенная под собой опоры, падает вниз, не потеряв при этом своей формы, на транспортер 9, имеюший движение к мялке. Как только плоскость откинулась, то сразу же коническая шестерня, вращаясь, поднимает ее, приготовляя для приема следующей горсти.

Выдержка во времени, необходимая для наползания горсти и откидывания плоскости, обеспечивается отсутствием зубьев на / поверхности шестерни, при прохождении которой зацепления, а следовательно и воздействия ее на плоскость не происходит.

Изменение количества подач в мялку, зависящее от длины стеблей, регулируется изменением сьоростей рабочих органов механизма; при этом скорость транспортера 9 должна быть постоянной и равной линейной скорости вйльцов мялки.

В случае создания мяльно-трепальной машины с непрерывным конвейерным питанием необходимость разделения сплошного слоя на горсти и подачи их в мялку отпадет.

Следовательно, aвтoпитJтeль для такой машины будет иметь только слоеобразующий диск с отсекателем и съемные ролики, которые будут подкладывать формируемый слой непосредственно под транспортер машины.

Предмет изобретения.

1.Устройство для автоматической подачи стеблей к мялкам с применением зубчатого диска, выводящего стебли из бункера, очесывающих гребней и сбрасывающих стебли поворотных плоскостей, отличающееся тем, что, с целью периодического перерыва в выводе стеблей нз бункера во время подачи стеблей в мялку, зубчатый диск 1 на части окружности снабжен гладким выступом 12.

2.Форма выполнения устройства по п. 1, отличающаяся тем, что, с целью регулировки количества стеблей, выводимых из бункера, под диском 1 установлен с возможностью перемещения по высоте и наклону отсекат ль 2, в выемке которого проходят зубцы диска.

IIIIIII I 111111

Фиг1,

L

S 8

. Ь «я . м « н вь «J

Авторы

Даты

1936-08-31—Публикация

1936-04-25—Подача