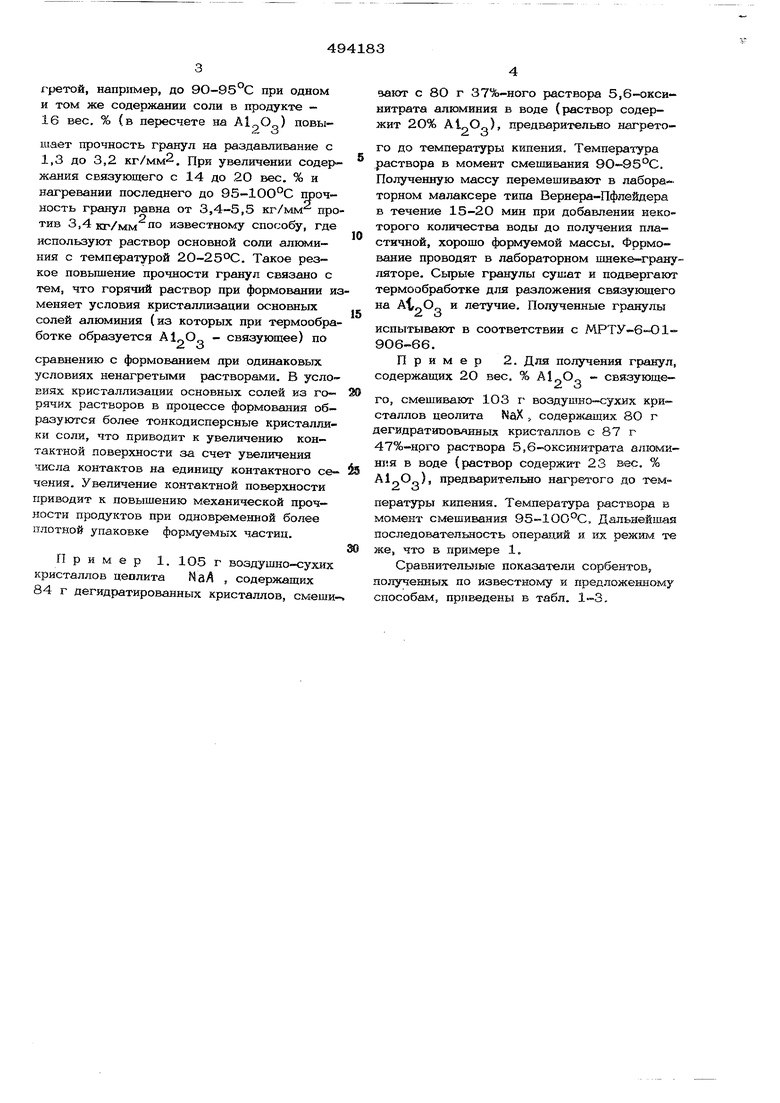

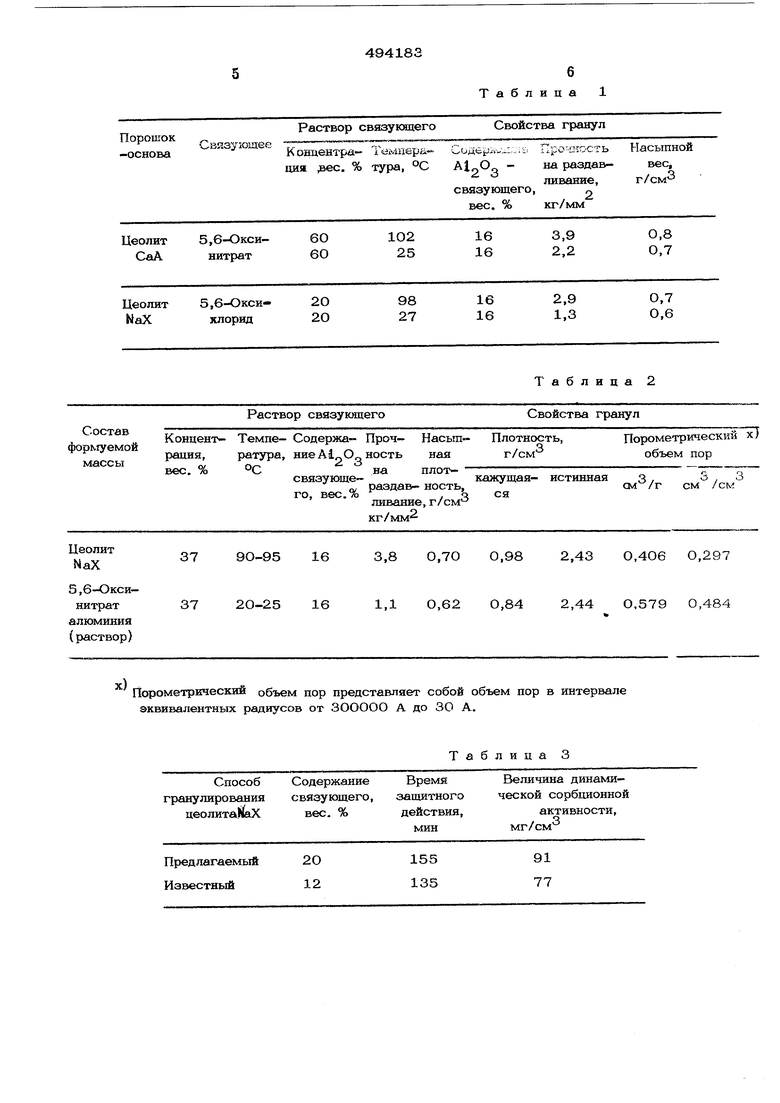

5-1зс:5г9тэяве откосится к способу Jiouyie- пкз.: i рг яулнрованных сорбе-лтов и может быт лспол г;:1::;-;ско и адсорбпионяых процессах. M3eSi;i;ji-.;;i способ получения минераль /:ь:-.- сорбентов путем сMeuiикания пороишв :.С;1оъь со св тзую1циьш добавками, например rjCiHoi, позволяет получить гродукт с вы.;о;;ой ;:-: ческой г;ро-шостью гранул., без .гкжения его з.осорб1.:иониой активности. Известен также слоеоб получения гранул;;.рс}вс-1.гого сорбента, вк.пэчающий смешивание Пановы, например цеолита, с основной сольй; алюминия в качестве связующего. По- лу-аеащ/к; i-iaccy в грануль, которь.е cyiii.T и подвергакя термообработке, раз лага.; основные соли алюмка;ия на АЛ О .j /;s:vKffuee н летучие продукты (см. авт, cis. .J-й 135467 по КЛ. В O1J 1/22 от .2.Ci5o66 г.), Кеясстатка; - такого способа является относ5;тзлько невысокая прочность 1ранул к, .кек следствие этого, истирание гранул к образоБЗКке пыли в процессе их эксплуатации. 11епостаточно вък:окая прочность гранул обуС ловливается связующими свойств ии основйых солей алюминия, а также невозможностьк введения в формуемую массу более 15 16 вес. % Al О - связующего в виде раствора, так как основные соли ялюмнпия граниченно растворимы в воде при нор-мальных условиях. Увеличение содержания - связующе О в гранулах при внедении основных солей алюминия в виде порошков не способствует повышению прочности гранул. С целью устранения указанного недостатка предложено использовать предварительно нагретую до ЗО-Юб С основную соль aav мкния. .При осуществлении предложенного сп:;;.-;ба в качестве основы используют цео,-п ъ т.ипа NaA , NaX , СаХ , акт.ивн7к о.:ис: алюминия, а в качестве связующего - rrpcjj.варительно нагретый раствор основной сспи алю,иниЯ; например 5,6-оксинитратй .л..г-юмт1.ния А1 (ОН) N О 1, 5,6--оксихлор;:;дг ОО алюмин;-)я А1„(ОН) „Cij. Применение горя о раствора OCHOBHOJ гголи ялюминп нагретой, например, до 9О-95°С при одном и том же содержании соли в продукте 16 вес. % (в пересчете на ) повышает прочность гранул на раздавливание с 1,3 до 3,2 кг/мм. При увелргчении содержания связующего с 14 до 20 вес. % и нагревании последнего до 95-1ОО°С прочность гранул от 3,4-5,5 кг/мм про тив 3,4 кг/мм по известному способу, где используют раствор основной соли алюминия с темп атурой 20-25°С, Такое резкое повышение прочности гранул связано с тем, что горячий раствор при формовании и меняет условия кристаллизации основных солей алюминия (из которых при термообра ботке образуется А1„О - связующее) по о сравнению с формованием при одинаковых условиях ненагретыми растворами. В условиях кристаллизации основных солей из горячих растворов в процессе формования образуются более тонкодисперсные кристаллики соли, что приводит к увеличению контактной поверхности за счет увеличения числа контактов на единицу контактного сечения. Увеличение контактной поверхности приводит к повышению механической прочности продуктов при одновременной более плотной упаковке фор1«луемых частиц. Пример 1. 1О5 г воздушно-сухих кристаллов цеолита NaA , содержащих 84 г дегидратированных кристаллов, смеши зают с 8О г 37%-ного раствора 5,6-окси- нитрата алюминия в воде (раствор содержит 2О% А1рО„), предварительно нагретого до температуры кипения. Температура раствора в момент смешивания 9О-95°С. Полученную массу перемешивают в лабораторном малаксере типа Вернера-Пфлейдера в течение 15-20 мин при добавлении Р5екоторого количества воды до получения пластичной, хорошо формуемой массы. Фррмование проводят в лабораторном шнеке-грануляторе. Сьфые гранулы сушат и подвергают термообработке для разложения связующего на ,, и летучие. Полученные гранулы испытывают в соответствии с МРТУ-в-О1 . Пример 2. Для получения гранул, содержащих 2О вес. % - связующе- го, смешивают ЮЗ г- воздуЕШО-сухих кристаллов цеолита NaX , содержащих. ВО г дегидратитэованныд кристаллов с 87 г 47%-нрго раствора 5,6-оксинитрата алюминия в воде (раствор содержит 23 вес. % А1„О), предварительно нагретого до температуры кипения. Температура раствора в момент смешивания 95-100°С, Дальнейшая последовательность операций и их режим те же, что в примере 1, Сравнительные показатели сорбентов, полученных по известному и предложенному способам, приведены в табл. 1-3.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА И СОРБЕНТ | 1993 |

|

RU2097124C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА И ЦЕОЛИТ | 2013 |

|

RU2526990C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТНОГО АДСОРБЕНТА СТРУКТУРЫ АХ И ЦЕОЛИТНЫЙ АДСОРБЕНТ СТРУКТУРЫ АХ | 2010 |

|

RU2450970C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО СОРБЕНТА | 2018 |

|

RU2694339C1 |

| АДСОРБЕНТ-ОСУШИТЕЛЬ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2010 |

|

RU2455232C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТИТАНСОДЕРЖАЩЕГО ЦЕОЛИТА | 2010 |

|

RU2422360C1 |

| Способ изготовления блока фильтра-осушителя для холодильных установок | 1988 |

|

SU1620789A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО СОРБЕНТА | 2010 |

|

RU2446876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ СИНТЕТИЧЕСКИХ ЦЕОЛИТОВ | 2005 |

|

RU2283279C1 |

| СОРБЕНТ ДЛЯ ИЗВЛЕЧЕНИЯ РАДИОНУКЛИДОВ | 1992 |

|

RU2061540C1 |

Раствор связующего Концент- Темпе- Содержа- Прочформуемойрация, ратура, ниеА О„ность вес. %°Сна связующего, вес.% Цеолит 90-95 163,8 NaX 3,6-Окси3720-25 161,1 нитрат алюминия (раствор)

Порометрический объем пор представляет собой объем пор в интервале эквивалентных радиусов от ЗООООО А до ЗО А.

Таблица 2 а, раздавливаниекг/мм

Таблица 3 Свойства гранул ПорометрическийхТ Насьт- Плотность, наяг/см объем пор плот3 /3.3 кажущая- истинная см /г см /см ность, . о ся , г/сы 0,70 0,982,43 О,406 0,297 0.62 0,842,44 0.579 О,484

Как видно из табш 1 и 2, сорбенты, полученные с использованием в качестве связующего нагретых до ЗО-1О5°С основных солей алкя«(иния, имеют более высокие насыпную и кажущуюся плотности и меньшке суммарную пористость и порометриче-

;:м;й объем. Как следует из табл. 3, гранульт сорбентов, полученных по предлагаемому способу характеризуются более высокой динамической сорбционной активностью (велиiHHy динамической активности измеряют по

.арам воды прп условиях, соответствующих 4Р-ТУ О6-Ю1-9О6-66) и длительностью зааштного действия,

эхнико-экономический эффект предложенног способа обусловлен увеличением износостой8

кости полученного сорбента в процессе его эксплуатации - износ гранул уменьшается в 2-3 раза пропорционально увеличению их механической прочности.

Предмет изобретения

Способ получения гранулированного сорбента, включающий смещивание основы, например цеолита, с основной солью алюминия в качестве связующего, формование массы, сущку и термообработку полученных гранул, отличающийся тем, что, с целью повыщения механической прочности продукта используют предварительно нагретую до ЗО1О5 С основную ;иль алюминия.

Авторы

Даты

1975-12-05—Публикация

1973-11-19—Подача