Изобретение относится к способам получения формованного сорбента.

Использование сорбентов в адсорбционных процессах требует предварительного формования кристаллов сорбента в агломераты различной формы. Существующие методы формования сорбентов предполагают использование как неорганических, так и органических связующих и имеют своей целью решение конкретной практической задачи - получение сорбента с заданными характеристиками. При этом получаемый формованный сорбент должен удовлетворять следующим основным требованиям: высокая сорбционная емкость на единицу массы, высокая кинетика массопереноса в циклах сорбции и десорбции, достаточная механическая прочность, устойчивость к воздействию перепада температур и агрессивных сред и др. Сорбент должен быть достаточно термостоек для проведения его регенерации. Кроме того, для процессов обратимой циклической адсорбции, связанных с колебаниями давления и/или температуры (процессы разделения и осушки газов, работающих по принципу PSA (PSA - pressure swing adsorption) или (TSA - tern-perature swing adsorption), существенным является форма гранул сорбента. В этом случае предпочтительной является сферическая форма гранул (причем гранулы должны быть примерно одинакового диаметра), поскольку она позволяет обеспечить высокую механическую прочность гранул и максимальную кинетику процессов массопереноса на протяжении большого количества циклов сорбция - десорбция, причем количество циклов может достигать до 150 в минуту.

Основной задачей при создании любого формованного сорбента является подбор оптимальной комбинации сорбент - связующее и технологических приемов формования, которые позволили бы получить материал, удовлетворяющий перечисленным выше требованиям.

Известен способ получения формованного сорбента в виде гранул, включающий приготовление суспензии порошкообразного сорбента - наполнителя со связующим, диспергирование суспензии в жидкость, отделение гранул от жидкости и их термообработку [патент РФ №2444404, МПК B01J 20/18, 20013 г.]. В качестве сорбента - наполнителя используют цеолит, в качестве связующего используют полимеры фторпроизводных этилена (фторо-пласты), в качестве суспендирующего агента используют растворитель, выбранный из ряда кетонов (ацетон), а в качестве жидкости - воду. Суспензию готовят при соотношении сорбент-наполнитель/связующее равное 70÷85/30÷15% весовых, при этом количество растворителя выбирается исходя из требования получения однородной суспензии заданной плотности и вязкости. Обычно количество растворителя составляет 10÷20 мл на 1 грамм связующего. Для приготовления суспензии используется исходный порошкообразный сорбент - наполнитель с дисперсностью от 1 мкм до 6 мкм. Диспергирование суспензии осуществляют в воду, нагретую выше 65°С, но ниже 95°С. После отделения гранул формованного сорбента от жидкости происходит их активация путем термообработки в вакууме при температуре 100-150°С.

Данный способ получения формованного сорбента имеет недостатки. Во-первых, довольно высокое содержание связующего (до 30% весовых) apriori снижает сорбционную емкость на единицу массы. Во - вторых, получаемый формованный сорбент не имеет сферической формы. При диспергировании суспензии в воду происходит довольно быстрое удаление растворителя и образующиеся гранулы формованного сорбента вследствие меньшей, чем у воды плотности, остаются на поверхности жидкости. Дальнейшее диспергирование приводит к тому, что капли суспензии могут попасть не только на поверхность жидкости, но и на уже сформованный сорбент. Результатом этого может быть не только слипание гранул сорбента в агломераты различной формы, далекой от сферической, но и существенные отличия в структуре получаемых гранул, обусловленные различной скоростью удаления растворителя. Следствие этого процесса - различие в сорбционных характеристиках получаемых гранул (прежде всего в кинетике массопереноса сорбата в циклах сорбции и десорбции.), что негативно отражается на эксплуатационных характеристиках конечных изделий.

Кроме того, активация путем термообработки в вакууме при температуре 100÷150°С готового сорбента не обеспечивает полного удаления из его пор воды и растворителя, что apriori снижает эксплуатационные характеристики формованного сорбента.

Следует обратить внимание на тот факт, что при реализации способа получения сорбента по патенту РФ №2444404 (как следует из описания) суспендирующий агент (растворитель, в качестве которого выступает ацетон) не возвращается в производственный цикл, что не только экономически не-выгодно, но и представляет весьма существенную экологическую проблему.

Задачей изобретения является разработка экономичного и экологически безлопастного способа получения формованного сорбента, обладающего улучшенными эксплуатационными характеристиками.

Задача решается изобретением, по которому в способе получения формованного сорбента, включающем приготовление суспензии порошкообразного сорбента - наполнителя со связующим, в качестве которых используют цеолиты и полимеры фторпроизводных этилена, и суспендирующего агента, в качестве которого используют растворитель, выбранный из ряда кетонов, формование и активацию полученного формованного сорбента, формование сорбента осуществляют диспергированием суспензии в поток воздуха, нагретого до температуры 75÷120°С. Суспензию готовят при соотношении сорбент - наполнитель/связующее равном 77÷92/23÷8% весовых. Для приготовления суспензии растворитель вводят в количестве 10÷25 мл на 1 грамм связующего. Пары испаряющегося в процессе формования растворителя конденсируются и возвращаются в производственный цикл.

Предпочтительно для приготовления суспензии используют порошкообразный сорбент - наполнитель с дисперсностью 0,5÷5 мкм.

Активацию формованного сорбента проводят путем термообработки в вакууме при остаточном давлении не более 5 мм.рт.ст. и температуре 170÷230°С в течение 1,5÷5 часов до полного удаления растворителя.

Способ осуществляется следующим образом.

Готовят исходную композицию, для чего порошкообразный кристаллический цеолит дисперсностью 0,5-5 мкм смешивают в сухом виде в обычном смесителе в необходимом соотношении со связующим (например, фторопласт-42 марки «Ф-42 В» ГОСТ 25428 - 82). К полученной смеси в требуемом количестве добавляют растворитель, выбранный из ряда кетонов, например, ацетон. После полного растворения связующего полученную суспензию вновь перемешивают любым известным способом до получения гомо-генной массы. Суспензию сорбента - наполнителя и связующего в растворителе диспергируют в поток воздуха, нагретого до температуры 75÷120°С. Диспергирование суспензии сорбента - наполнителя и связующего в растворителе осуществляют любым известным способом, обеспечивающим необходимый для решения конкретной технической задачи размер гранул формованного сорбента, например, с помощью пневматической форсунки. Полученные сферические гранулы формованного сорбента отделяют от воздушного потока любым известным способом, например, с помощью циклона. Пары испаряющегося в процессе формования растворителя конденсируют и возвращают в производственный цикл. Затем гранулы подвергают активации путем термообработки в вакууме при остаточном давлении не более 5 мм.рт.ст. и температуре 170-230°С до полного удаления растворителя. После этого формованный сорбент готов к эксплуатации.

Возврат в производственный цикл растворителя (в отличие от способа, описанного в патенте РФ №2444404) позволяют повысить экономичность и экологическую безопасность процесса получения формованного сорбента.

При этом формованный сорбент, полученный по изобретению, обладает перед прототипом рядом эксплуатационных преимуществ:

- более высокая кинетика процессов массопереноса сорбата в циклах сорбция - десорбция;

- более высокая сорбционная емкость на единицу массы в циклах сорбция - десорбция.

Заявляемое изобретение позволяет улучшить эксплуатационные характеристики формованного сорбента по следующим обстоятельствам. Формование сорбента путем диспергирования исходной суспензии сорбента - наполнителя и полимерного связующего в растворителе в поток горячего воздуха позволяет получать готовый продукт в виде отдельных сферических гранул почти одинаковой формы. Это позволяет обеспечить высокую механическую прочность гранул и максимальную кинетику процессов массопереноса сорбата при реализации процессов обратимой циклической адсорбции, связанных с быстрыми колебаниями давления и/или температуры (процессы PSA или TSA) на протяжении большого количества циклов сорбция - десорбция, где количество циклов может достигать до 150 в минуту.

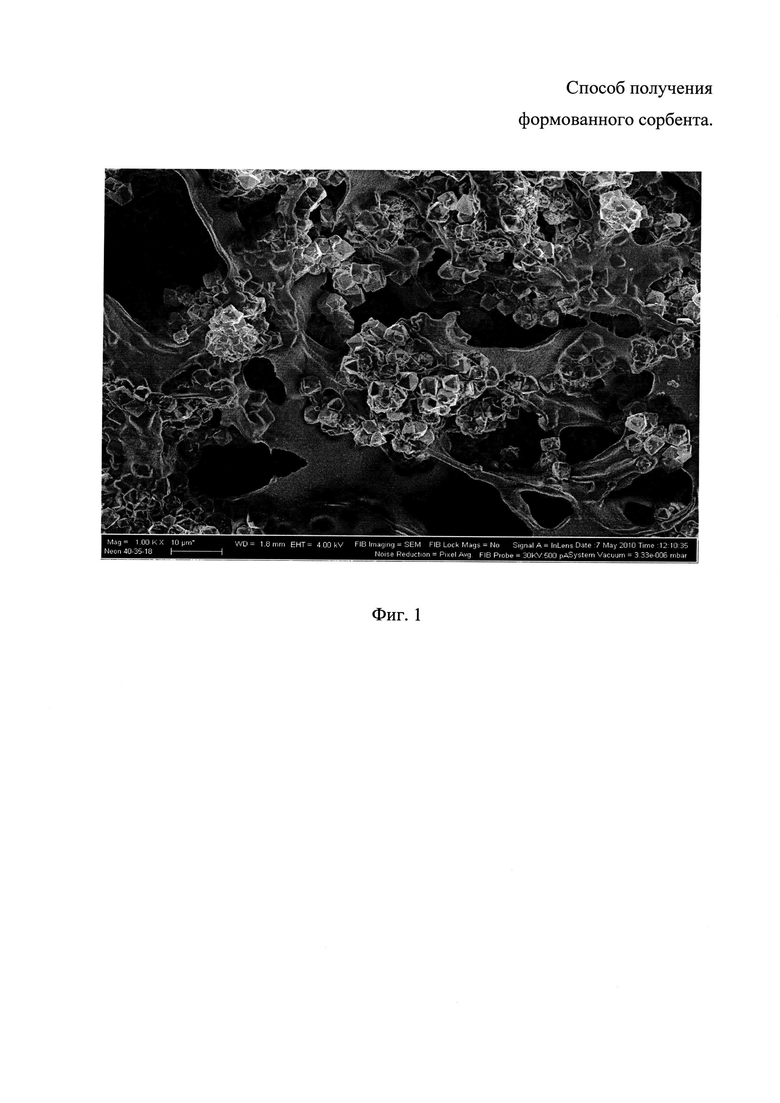

Кроме того, предложенный способ получения формованного сорбента позволяет получать продукт с более низким содержанием связующего без ущерба для механической прочности получаемых гранул. Это обусловлено тем, что при заявляемых в изобретении соотношении исходных компонентов и условиях формования скорость удаления растворителя позволяет получать продукт с более развитой структурой вторичных пор, т.е. толщина пленки связующего между частицами сорбента - наполнителя минимизируется, что подтверждается результатами морфологических исследований полученных материалов с помощью сканирующей электронной микроскопии (СЭМ). На Фиг. 1 как пример представлены фотографии (фотография выполнена с увеличением в 3000 раз) сегментов образца формованного сорбента при соотношении сорбент - наполнитель/связующее равном 89/11% весовых. На фотографии видно, что в формованном сорбенте присутствует множество сквозных транспортных пор размером 5÷30 мкм. Сорбент - наполнитель прочно закреплен в матрице (полимерном связующем), которая не блокирует его поры (макромолекулы связующего на порядок превосходят размер пор сорбента), позволяя тем самым иметь доступ газа ко всему объему сорбента и не вызывая при этом большого диффузионного сопротивления. Использование предложенного метода формования, определенных технологических параметров данного процесса, соотношения исходных компонентов, размера частиц сорбента - наполнителя позволяет снизить значение толщины пленки связующего до 1-2 мкм.

Содержание растворителя в смесевой композиции из сорбента - наполнителя и полимерного связующего, указанное соотношение исходных компонентов и размер частиц сорбента - наполнителя определяет не только реологические свойства получаемой суспензии, влияющие на продолжительность и интенсивность ее перемешивания для гомогенизирования, условия и способы ее формования, но и на устойчивость суспензии в гомогенном состоянии. Последнее крайне важно для получения однородных по своему составу формованных сорбентов и снижения их дефектности, что непосредственно влияет на эксплуатационные свойства формованных сорбентов.

Снижение количества растворителя ниже указанного значения не только ухудшает адсорбционные и механические свойства формованных сорбентов, но и усложняет процесс формования вследствие высокой вязкости суспензии. Первое может быть объяснено увеличением толщины полимерного связующего и уменьшением количества транспортных пор, образующихся при удалении растворителя (что вызывает рост диффузионного сопротивления и ведет к снижению кинетики массопереноса сорбата), так и неоднородностью структуры получаемых формованных сорбентов вследствие неравно-мерного распределения частиц сорбента в объеме полимерной матрицы. Увеличение количества растворителя выше указанного значения не приводит к кардинальному улучшению эксплуатационных характеристик формованных сорбентов, однако отрицательно сказывается на их себестоимости и оказывает дополнительное негативное воздействие как на обслуживающий персонал, так и на окружающую среду.

Размер частиц сорбента - наполнителя так же оказывает влияние на кинетические параметры процессов массопереноса сорбата и его механические свойства. Чем меньше значение данного параметра (дисперсности), тем выше площадь поверхности контакта сорбата с активными центрами адсорбента и, соответственно, выше кинетика процесса сорбции. Однако при использовании исходного сорбента - наполнителя дисперсностью менее 0,5 мкм наблюдается тенденция к агломерированию частиц сорбента, что негативно сказывается на эксплуатационных свойствах формованных сорбентов. Снижение эффекта агломерации требует введения дополнительных технологических узлов, что существенно усложнит процесс и негативно скажется на себестоимости формованных сорбентов. Увеличение дисперсности исходного порошка сорбента выше 5 мкм приводит к резкому уменьшению механической прочности гранул вследствие уменьшения количества точечных контактов сорбент - наполнитель - полимерное связующее (при многократных циклах сорбция - десорбция наблюдается выпадение частиц сорбента -наполнителя из полимерного связующего).

Особенное значение имеет температура формования материала, определяющая скорость удаления растворителя, который при этом выступает в качестве порообразователя. При температурах ниже 75°С удаление растворителя происходит недостаточно интенсивно, что может привести к слипанию не полностью высушенных гранул сорбента, а выше 120°С удаление растворителя происходит столь интенсивно, что в фторопластовой матрице образуются множество сквозных пор большого диаметра. Это, в свою очередь, приводит к дефектности структуры сорбента, что негативно влияет на физико-механические свойства получаемого сорбирующего материала: снижается механическая устойчивость к нагрузкам различной природы.

Изобретение иллюстрируется приведенными ниже примерами.

Пример 1.

Готовят суспензию цеолита, для чего 7,7 кг порошкообразного кристаллического цеолита NaA с дисперсностью от 0,5 мкм до 5 мкм смешивают с 2,3 кг порошкообразного фторопласта в обычном смесителе. Соотношение порошок сорбента - наполнителя / связующее равно 77/23% весовых. К полученной смеси добавляют 23 л ацетона (из расчета 10 мл ацетона на 1 г фторопласта). После полного растворения фторопласта полученную суспензию вновь перемешивают в этом же смесителе до гомогенизации, после чего диспергируют с помощью пневматической форсунки в поток воздуха, нагретого до температуры 75°С. Воздух, содержащий пары испаряющегося в процессе формования растворителя, проходит через устройство, где растворитель конденсируется и возвращается в производственный цикл. Полученные сферические гранулы формованного цеолита отделяют с помощью циклона. Гранулы помещают в вакуум - сушильный шкаф и подвергают активации при температуре 170°С и остаточном давлении 5 мм.рт.ст. в течение 5 часов до полного удаления растворителя и воды из пор цеолита.

Пример 2

Готовят суспензию цеолита, для чего 8,5 кг порошкообразного кристаллического цеолита NaX с дисперсностью от 2 мкм до 5 мкм смешивают с 1,5 кг порошкообразного фторопласта в обычном смесителе. Соотношение порошок сорбента - наполнителя / связующее равно 85/15% весовых. К полученной смеси добавляют 21 л ацетона (из расчета 14 мл ацетона на 1 г фторопласта). После полного растворения фторопласта полученную суспензию вновь перемешивают в этом же смесителе до гомогенизации, после чего диспергируют с помощью пневматической форсунки в поток воздуха, нагретого до температуры 95°С. Воздух, содержащий пары испаряющегося в процессе формования растворителя, проходит через устройство, где растворитель конденсируется и возвращается в производственный цикл. Полученные сферические гранулы формованного цеолита отделяют с помощью рукавного фильтра. Гранулы помещают в вакуум - сушильный шкаф и подвергают активации при температуре 210°С и остаточном давлении 4 мм.рт.ст. до полного удаления растворителя и воды из пор цеолита в течение 3 часов.

Пример 3

Готовят суспензию цеолита, для чего 4,6 кг порошкообразного кристаллического цеолита CaLSX с дисперсностью от 1 мкм до 3 мкм смешивают с 0,4 кг порошкообразного фторопласта в обычном смесителе. Соотношение порошок сорбента - наполнителя / связующее равно 92/8% весовых. К полученной смеси добавляют 10 л ацетона (из расчета 25 мл ацетона на 1 г фторопласта). После полного растворения фторопласта полученную суспензию вновь перемешивают в этом же смесителе до гомогенизации, после чего диспергируют с помощью пневматической форсунки в поток воздуха, нагретого до температуры 120°С. Воздух, содержащий пары испаряющегося в процессе формования растворителя, проходит через устройство, где растворитель конденсируется и возвращается в производственный цикл. Полученные сферические гранулы формованного цеолита отделяют с помощью циклона. Гранулы помещают в вакуум - сушильный шкаф и подвергают активации при температуре 220°С и остаточном давлении 3 мм.рт.ст. до полного удаления растворителя и воды из пор цеолита в течение 2 часов.

Пример 4

Готовят суспензию цеолита, для чего 8,9 кг порошкообразного кристаллического цеолита NaX с дисперсностью от 3 мкм до 5 мкм смешивают с 1,1 кг порошкообразного фторопласта в обычном смесителе. Соотношение порошок сорбента - наполнителя / связующее равно 89/11% весовых. К полученной смеси добавляют 22 л ацетона (из расчета 20 мл ацетона на 1 г фторопласта). После полного растворения фторопласта полученную суспензию вновь перемешивают в этом же смесителе до гомогенизации, после чего диспергируют с помощью пневматической форсунки в поток воздуха, нагретого до температуры 105°С. Воздух, содержащий пары испаряющегося в процессе формования растворителя, проходит через устройство, где растворитель конденсируется и возвращается в производственный цикл. Полученные сферические гранулы формованного цеолита отделяют с помощью циклона. Гранулы помещают в вакуум - сушильный шкаф и подвергают активации при температуре 230°С и остаточном давлении 2 мм.рт.ст. до полного удаления растворителя и воды из пор цеолита в течение 1,5 часов.

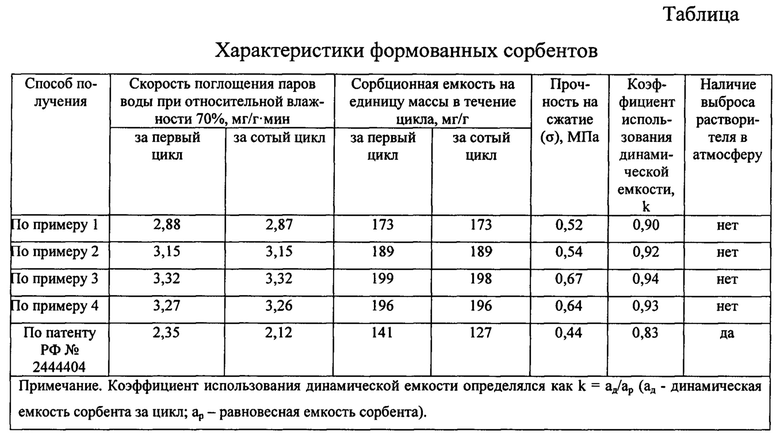

Полученные по примерам 1-4 формованные сорбенты были исследованы в динамических условиях стандартными методами с целью определения кинетических параметров процессов массопереноса сорбата (водяного пара) при различных условиях на протяжении 100 циклов сорбция - десорбция при реализации процесса TSA. Кроме того, стандартным способом была определена прочность на сжатие полученных материалов. Данные характеристики в аналогичных условиях были определены и у специально синтезированного по примеру 1 патента РФ №2444404 формованного сорбента. Результаты представлены в таблице.

Из представленных в таблице данных следует, что при реализации процесса TSA основные кинетические параметры массопереноса сорбата полученных по изобретению формованных сорбентов (кинетика процессов массопереноса сорбата в течение цикла; сорбционная емкость на единицу массы в течение цикла) примерно на 20-40% выше, чем у формованного сорбента, полученного по патенту РФ №2444404. Механические свойства полученных по изобретению материалов примерно на 18-45% выше, чем у формованного сорбента, полученного по патенту РФ №2444404. Коэффициент использования динамической емкости для полученных сорбентов находится в диапазоне 90-94%, что свидетельствует о хороших кинетических показателях процесса поглощения сорбата в динамических условиях. Кинетические характеристики поглощения водяного пара полученными сорбента-ми остаются неизменными на протяжении 100 циклов сорбция - десорбция, поскольку структура полученных материалов в процессе эксплуатации сохраняется неизменной (нет эффекта пылеобразования), в то время как аналогичные показатели у сорбента, полученного по патенту РФ №2444404, падают.

Кроме того, возврат в производственный цикл растворителя (в отличие от способа, описанного в патенте РФ №2444404) позволяют повысить экономичность и экологическую безопасность процесса получения формованного сорбента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО СОРБЕНТА | 2010 |

|

RU2446876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ КОМПОЗИЦИОННЫХ СОРБЦИОННО-АКТИВНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2543167C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ АДСОРБИРУЮЩИХ ИЗДЕЛИЙ | 2011 |

|

RU2475301C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ КОМПОЗИЦИОННЫХ СОРБЦИОННО-АКТИВНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2481154C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБИРУЮЩЕГО ЭЛЕМЕНТА | 2012 |

|

RU2524608C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО ЦЕОЛИТА | 2010 |

|

RU2444404C1 |

| АДСОРБЕР | 2013 |

|

RU2547115C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБИРУЮЩЕГО ЭЛЕМЕНТА | 2014 |

|

RU2569358C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭНЕРГИИ АКТИВАЦИИ ПРОЦЕССА ДЕСОРБЦИИ | 2011 |

|

RU2469299C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 2021 |

|

RU2757115C1 |

Изобретение относится к получению формованного цеолитного адсорбента. Готовят исходную композицию, для чего порошкообразный кристаллический цеолит смешивают в сухом виде со связующим фторпластом. К смеси добавляют растворитель, выбранный из ряда кетонов, например ацетон. После полного растворения связующего суспензию вновь перемешивают до получения гомогенной массы и диспергируют в поток воздуха, нагретого до температуры 75÷120°С. Полученные сферические гранулы формованного сорбента отделяют от воздушного потока. Пары испаряющегося в процессе формования растворителя конденсируют и возвращают в производственный цикл. Гранулы подвергают активации путем термообработки в вакууме при остаточном давлении не более 5 мм рт.ст. и температуре 180-230°С до полного удаления растворителя. Изобретение обеспечивает экологическую безопасность процесса получения формованного сорбента. Сорбент обладает высокой кинетикой массопереноса сорбата в циклах сорбции–десорбции, повышенной сорбционной емкостью и механической прочностью. 1 з.п. ф-лы, 1 ил, 1 табл., 4 пр.

1. Способ получения формованного сорбента, включающий приготовление суспензии порошкообразного цеолита со связующим - полимером фторпроизводного этилена и суспендирующим агентом - растворителем, выбранным из ряда кетонов, формование и активацию полученного формованного сорбента, отличающийся тем, что формование сорбента осуществляют диспергированием суспензии в поток воздуха, нагретого до температуры 75÷120°С, пары испаряющегося в процессе формования растворителя конденсируют и возвращают в производственный цикл, после чего проводят активацию полученного материала путем термообработки в вакууме при остаточном давлении не более 5 мм рт.ст. и температуре 170÷230°С в течение 1,5÷5 ч до полного удаления растворителя, при этом суспензию готовят при весовом соотношении сорбента и связующего, равном (77÷92):(23÷8) соответственно, а растворитель вводят в количестве, равном 10÷25 мл на 1 г связующего.

2. Способ по п. 1, отличающийся тем, что для приготовления суспензии используют цеолит с дисперсностью 0,5÷5 мкм.

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО ЦЕОЛИТА | 2010 |

|

RU2444404C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО СОРБЕНТА | 2010 |

|

RU2446876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ КОМПОЗИЦИОННЫХ СОРБЦИОННО-АКТИВНЫХ МАТЕРИАЛОВ | 2011 |

|

RU2481154C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКИХ КОМПОЗИЦИОННЫХ СОРБЦИОННО-АКТИВНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2543167C2 |

| Устройство для упаковывания в пленку штучных предметов с острой кромкой | 1985 |

|

SU1323468A1 |

| Л | |||

| Л | |||

| Ферапонтова | |||

| Получение композиционных сорбционно-активных материалов на основе цеолита и фторпроизводных этилена для систем жизнеобеспечения человека и изучение их физико-химических свойств | |||

| Автореф | |||

| на соиск | |||

| уч | |||

| степ | |||

| канд | |||

| техн | |||

| наук | |||

| М., 2017 | |||

| Е | |||

| И | |||

| Акулинин и др | |||

| Перспективные технологии и методы создания композиционных сорбционно-активных материалов для циклических адсорбционных процессов | |||

| Вестник ТГПУ, 2017, 23, 1, с | |||

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

Авторы

Даты

2019-07-11—Публикация

2018-10-19—Подача