В машиностроении известно получение механическим способом архимедовых спиралей, выражаемых уравнением . Однако зачастую желательно получение других спиралей, например, при изготовлении некоторых типов автоматических металлорежущих станков нужно обрабатывать спирали, выражаемые

,/ fl , ftг.

уравнением р А - cos Ra.,

В инструментальном деле затыловка некоторых инструментов (фасонных фрез разверток и др.); хотя и производится по спирали , однако в виду изменения заднего угла после переточки такую кривую следует считать неудовлетворительной; этим объясняется стремление и в этой области дать затылку другой профиль, который обусловил бы повышенную производительность инструмента; для решения перечисленных и аналогичных вопросов предназначается изобретенный механизм.

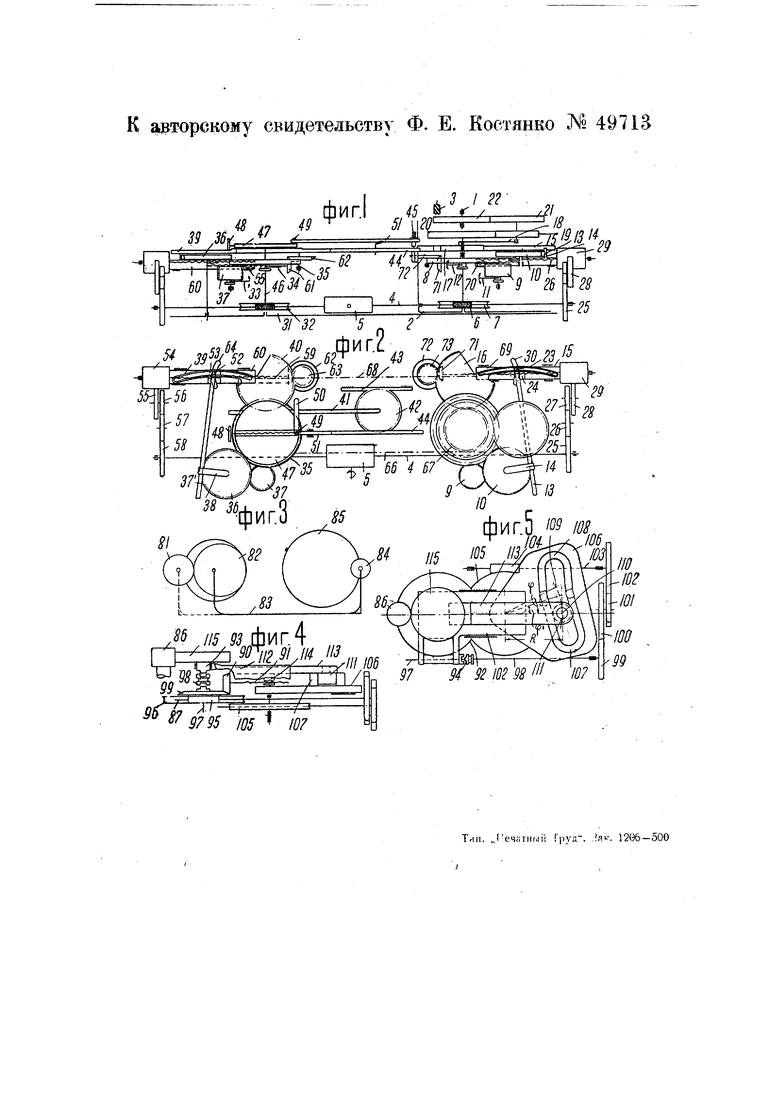

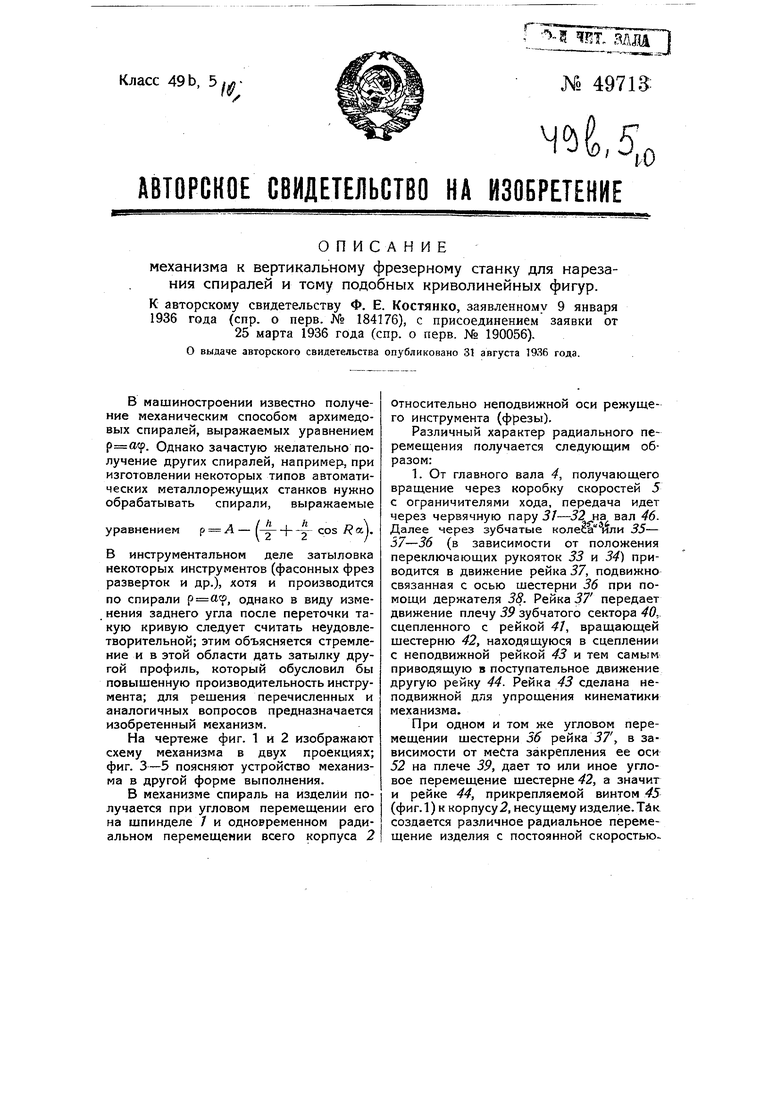

На чертеже фиг. 1 и 2 изображают схему механизма в двух проекциях; фиг. 3-5 поясняют устройство механизма в другой форме выполнения.

В механизме спираль на изделии получается при угловом перемещении его на шпинделе 1 и одновременном радиальном перемещении всего корпуса 2

Относительно неподвижной оси режущего инструмента (фрезы).

Различный характер радиального перемещения получается следующим образом:

1. От главного вала 4, получающего вращение через коробку скоростей 5 с ограничителями хода, передача идет через червячную пару 31-32 на вал 46. Далее через зубчатые колеса 1ли 35- 37-36 (в зависимости от положения переключающих рукояток 33 и 34) приводится в движение рейка 37, подвижно связанная с осью шестерни 36 при помощи держателя 38. Рейка 37 передает движение плечу 39 зубчатого сектора 40, сцепленного с рейкой 4, вращающей шестерню 42, находящуюся в сцеплении с неподвижной рейкой 43 и тем самым приводящую в поступательное движение другую рейку 44. Рейка 43 сделана неподвижной для упрощения кинематики механизма.

При одном и том же угловом перемещении щестерни 36 рейка 37, в зависимости от места закрепления ее оси 52 на плече 39, дает то или иное угловое перемещение шестерне 42, а значит и рейке 44, прикрепляемой винтом 45 (фиг.1) к корпусу2, несущему изделие. Тик создается различное радиальное перемещение изделия с постоянной скоростью.

2.Ксинусоидальная скорость перемещения получается при повороте вала 46 и связанного с ним диска на 180°. В пазу диска 47 ползун устанавливается на различный эксцентриситет ходовым винтом за рукоятку 48 (величина радиального перемещения). При этом цапфа 49 ползуна при вращении перемещается в окне рамки 50, имеющей только поступательное движение и связанной тягой 51 с несущим изделие корпусом 2.

3.Переменная скорость радиального перемещения создается до рейки , как описано выще; далее при оси 52 рейки 37, разъединенной с плечом 39 и помещенной в паз 64 ползуна 53, при включении гайки ползуна 53; последний перемещается при вращении ходового винта через щестеренки 54-55-56- 7-55 от главного вала 4, делая переменной величину отнощения плеча 39 к плечу-радиусу сектора 40.

4.Переменная скорость радиального перемещения создается при работе рейки 37 косинусоидальным перемещением лолзуна 53 при скреплении его с рамкой 50 тягой 5Р.

5.Переменная скорость радиального перемещения создается относительным переменным перемещением ползуна 53 как в п. 3 плюс переносное косинусоидальное перемещение системы 54-53 с направляющими 60 ползуна при закреплении тяги 59 к направляющим 60.

6.Переменная скорость радиального перемещения создается относительным переменным перемещением ползуна 53, как в п. 3, плюс переносное неравномерное движение, получаемое при включении гайки 65 направляющих 60, и врашением ходового винта как вала конических щестерен 61-62 и цилиндрической 63 от сектора 40.

7.Переменная скорость радиального перемещения создается относительным «осинусоидальным перемещением ползуна 53, как в п. 4, плюс переносное перемещение, получаемое от сектора 40 -через передачу 63, 62, 65 (как в п. б) к направляющим 60.

Различный характер углового перемещения изделия получается следующим образом:

1. Передача движения начинается от главного вала 4 через червячную пару

6-7 и передачи 8-10 или 8-9-10 (в зависимости от положений переключающих рукояток // и 12). Далее от щестерни 10 через рейку 13, укрепленную подвижно на оси щестеренки 10 при помощи держателя 14 движение передается плечу 15 сектора 16 через закрепленную ось 23 рейки 13, наконец через щестерню с водилом 18, планетарную передачу 7Р-20--2/-22 сообщается вращение щпинделю. Для упрощения кинематики щестерня 20 неподвижна.

При одном и том же угловом перемещении шестерни 10, в зависимости от места закрепления оси 23 рейки 13 на плече 15 получается то или иное угловое перемещение изделия с постоянной угловой скоростью.

2.Угловая косинусоидальная скорость получается при прикреплении к рамке 50 тяги 66, несущей на себе рейку, сцепленную с щестерней 67, сидящей на щпинделе.

3.Переменная угловая скорость получается при откреплении оси 23 рейки 13 (при работе последней, как описано выше) от плеча 15 и включении гайки ползуна 24, когда ее ходовой винт 25 получает вращение через щестерни 25-26-27-28-29 от главного вала 4; при этом ось 23, находясь в пазу 30 ползуна 24, получает поступательное движение, делая переменной величину отнощения плеча 15 и плеча радиуса сектора 16.

4.Переменная угловая скорость создается при раббте рейки 75 (как описано выше) и косинусоидальном перемещении ползуна 24 при скреплении его с рамкой 50 тягой 68.

5.Переменная угловая скорость создается относительным перемещением ползуна 24, как в п. 3, плюс переносное косинусоидальное перемещение самих направляющих 69 вместе с системой- ползун, ходовой винт, щестерня 29, при закреплении к ним тяги 68, соединенной с рамкой 50.

6.Переменная угловая скорость Создается относительным перемещением ползуна 24, как в п. 3, плюс неравномерное переносное движение, передаваемое направляющим 69 при включении их гайки 70 (фиг. 1) через ходовой

зинт, являющийся валом для конической шестерни 7/ от конической шестерни 72, цилиндрической шестерни 73 и сектора /5.

7. Переменная угловая скорость создается относительным перемещением ползуна 24, как в п. 4, плюс неравномерное движение, передаваемое направляющим 69 при включении их гайки 70 (фиг. 1), через ходовой винт, являющийся валом для конической шестерни 7/, конической шестерни 72, цилиндрической щестерни 6В и сектора 16.

Таким образом, не считая движений по пп. 6 и 7, как повторяющих движения по пп. 3 и 4, хотя и с сильно измененными параметрами, описанный механизм дает 5 25 сочетаний из радиального и углового движения, а значит и 25 различных характеров спиралей.

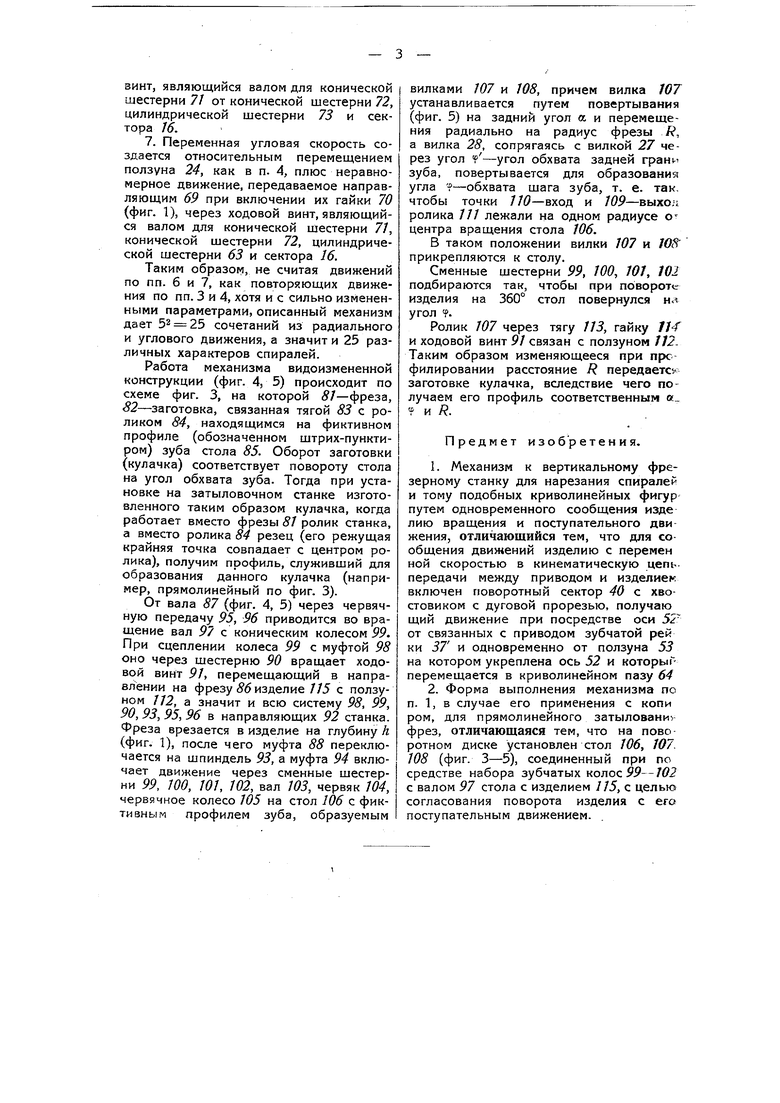

Работа механизма видоизмененной конструкции (фиг. 4, 5) происходит по схеме фиг. 3, на которой 81-фреза, 82-заготовка, связанная тягой 83 с роликом 84, находящимся на фиктивном профиле (обозначенном щтрих-пунктиром) зуба стола 85. Оборот заготовки (кулачка) соответствует повороту стола на угол обхвата зуба. Тогда при установке на затыловочном станке изготовленного таким образом кулачка, когда работает вместо фрезы 81 ролик станка, а вместо ролика 84 резец (его режущая крайняя точка совпадает с центром ролика), получим профиль, служивший для образования данного кулачка (например, прямолинейный по фиг. 3).

От вала 87 (фиг. 4, 5) через червячную передачу 95, 96 приводится во вращение вал 97 с коническим колесом 99. При сцеплении колеса 99 с муфтой 98 оно через шестерню 90 вращает ходовой винт 91, перемещающий в направлении на фрезу 5б из дел не 115 с ползуном 112, а значит и всю систему 98, 99, 90, 93, 95, 96 в направляющих 92 станка. Фреза врезается в изделие на глубину h (фиг. 1), после чего муфта 88 переключается на шпиндель 93, а муфта 94 включает движение через сменные шестерни 99, 100, Ю1, 102, вал 103, червяк 104, червячное колесо 105 на стол 10б с фиктивным профилем зуба, образуемым

вилками 107 и 108, причем вилка 107 устанавливается путем повертывания (фиг. 5) на задний угол а и перемещения радиально на радиус фрезы R, а вилка 28, сопрягаясь с вилкой 27 через угол -угол обхвата задней гран)зуба, повертывается для образования угла -обхвата шага зуба, т. е. так, чтобы точки 7/0-вход и 109-выхол ролика /// лежали на одном радиусе о центра вращения стола 106,

В таком положении вилки 107 и /ftl прикрепляются к столу.

Сменные щестерни 99, 100, 101, 102 подбираются так, чтобы при повороте изделия на 360° стол повернулся ил угол .

Ролик 107 через тягу 113, гайку 114 и ходовой винт 91 связан с ползуном 7/2Таким образом изменяющееся при nfxr филировании расстояние R передаете заготовке кулачка, вследствие чего получаем его профиль соответственным « f и /.

Предмет изобретения.

1.Механизм к вертикальному фрезерному станку для нарезания спиралей и тому подобных криволинейных фигур путем одновременного сообщения изде ЛИЮ вращения и поступательного движения, отличающийся тем, что для сообщения движений изделию с перемен ной скоростью в кинематическую цепь, передачи между приводом и изделием включен поворотный сектор 40 с хвостовиком с дуговой прорезью, получаю щий движение при посредстве оси 52 от связанных с приводом зубчатой рей ни 37 и одновременно от ползуна 53 на котором укреплена ось 52 и который перемещается в криволинейном пазу 64

2.Форма выполнения механизма по п. 1, в случае его применения с копи ром, для прямолинейного затыловани фрез, отличающаяся тем, что на пово ротном диске установлен стол 106, 107. 108 (фиг. 3-5), соединенный при по средстве набора зубчатых колос РР-702 с валом 97 стола с изделием /75, с целью согласования поворота изделия с его поступательным движением. J . .Л-тД 05/7 #/ фиг.1 U К 44 r Y ° h i ..;« OfL... фИГ.З . : ЛХ ,5 ifj V.- ssf гфиг.4 IIS 92. Sff ll2jUI4, д,°7/г,,/,,„ , . yr-- J{ I 1 Т T-f-b:g b т / - Г - - -J - - / 7Р5 //75 т 3 . ,, г /S SzfJJ. T7 109 IDS 7-UrH3dS 111- r- -t, 94 9 т 98 III 10 L

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления копиров для обработки фрез с прямолинейным затылком | 1936 |

|

SU50426A1 |

| Счетная машина | 1930 |

|

SU34205A1 |

| Пишущая машина | 1931 |

|

SU30696A1 |

| Контейнер и устройство для его разгрузки | 1957 |

|

SU113088A1 |

| Счетная машина с приспособлением для отпечатывания требуемых данных | 1932 |

|

SU39445A1 |

| Устройство для подачи ткани при ее перемотке в машинах для накатки ткани | 1940 |

|

SU61031A1 |

| Полуавтомат для прошивки деталей и узлов швейных изделий | 1958 |

|

SU121331A1 |

| Полуавтомат для складывания и упаковки чулок | 1961 |

|

SU148748A1 |

| Автомат для навивки пружин | 1976 |

|

SU565761A1 |

| Станок для фрезерования каблука обуви | 1954 |

|

SU99469A1 |

Авторы

Даты

1936-08-31—Публикация

1936-01-09—Подача