1

Изобретение относится к области обработки металлов давлением, в частности обработки материалов в сверхлластичном состоянии.

Известно устройство для полугорячего деформирования заготовок, содержащее смонтированные на основании пуансон и матрицу с нагревателем, связанные с блоком управления и датчиком регистрации физических характеристик материала заготовок.

Однако известное устройство не обеспечивает автоматического поддержания температурных режимов в интервале фазового превращения.

В предложенном устройстве этот недостаток устранен за счет того, что оно снабжено датчиком упругих характеристик заготовки, выполненным в виде блока динамического определения температурного изменения модулей упругости, связанного со входом блока управления и содержащего смонтированные в корпусе механический вибратор в виде консольно закрепленного стержня, изготовленного из материала, идентичного с материалом обрабатываемой заготовки, и связанные с ним датчик и возбудитель колебаний, соединенные с последовательно расположенными и связанными между собой усилителем обратной связи, ограничителем, частотнозависимой цепью и квадратичным устройством.

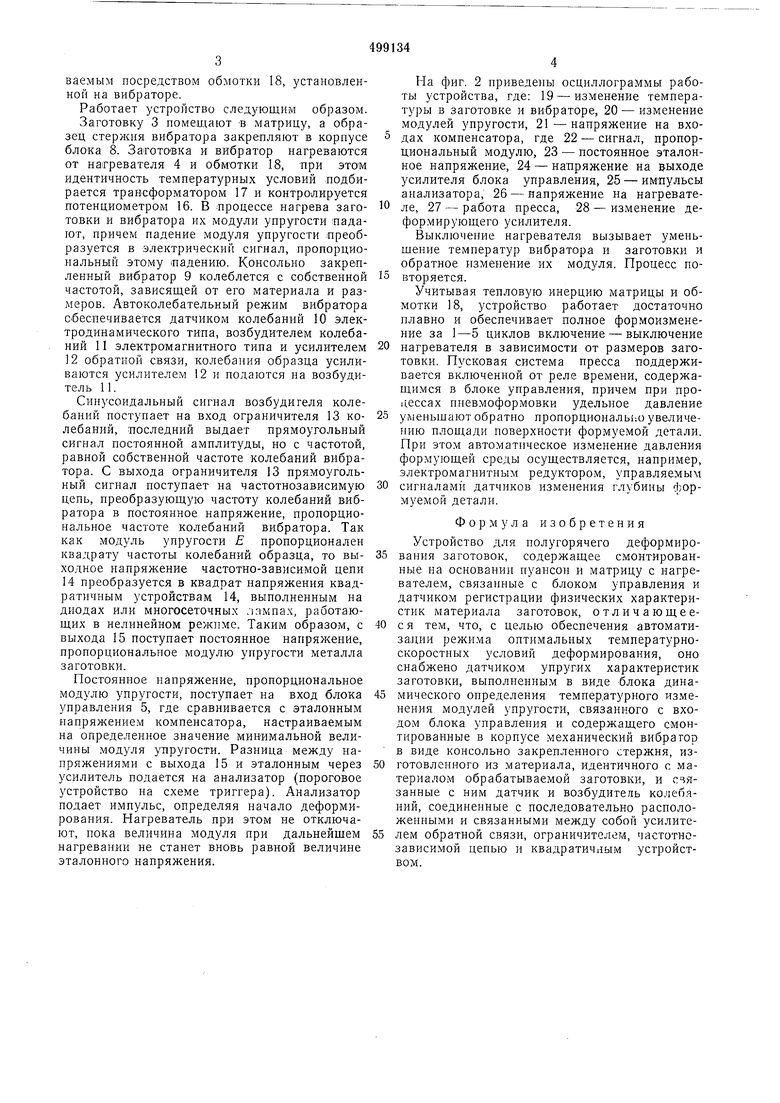

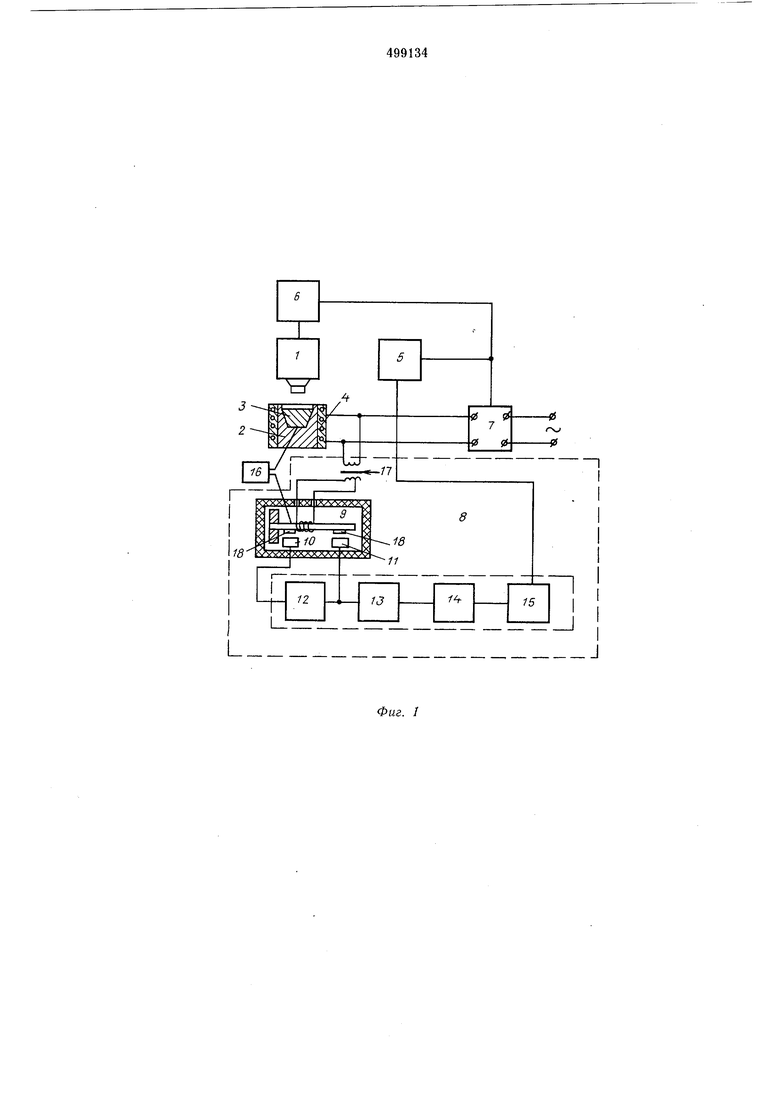

На фиг. 1 - схема предложенного устройства; на фиг. 2 - осциллограмма работы устройства.

Устройство содержит смонтированные на основании пуансон 1 и матрицу 2 с заготовкой 3 и встроенным нагревателем 4, связанные с блоком управления 5, с пусковой системой пресса 6 и контактором 7 в цепи питания нагревателя 4 переменным током.

Блок 8 динамического определения температурного изменения модулей упругости содержит смонтированные в корпусе механический вибратор 9 в виде консольно закрепленного в нем стержня, изготовленного из материала, идентичного с материалом обрабатываемой заготовки, датчика 10 и возбудителя колебаний 11, связанных с последовательно расположенными усилителем обратной связи 12, ограничителем 13, частотнозависимой цепью 14 и квадратичным устройством 15, выдающих сигнал пропорционально модулю упругости, при этом блок 8 своим выходом из квадратичного устройства 15 связан со входом блока управления 5. Для осуществления контроля за равенством

температур заготовки и вибратора последние соединены посредством регулирующего потенциометра 16, а установка первоначальной температуры вибратора осуществляется регулируемым трансформатором 17, связанным как с нагревателем 4, так и с вибратором 9, нагреваемым посредством обмотки 18, установленной на вибраторе.

Работает устройство следующим образом. Заготовку 3 номещают -в матрицу, а образец стержня вибратора закрепляют в корпусе блока 8. Заготовка и вибратор нагреваются от нагревателя 4 и обмотки 18, при этом идентичность температурных условий подбирается трансформатором 17 и контролируется потенциометром 16. В процессе нагрева заготовки и вибратора их модули упругости падают, причем падение модуля упругости преобразуется в электрический сигнал, пропорциональный этому 1падению. Консольно закрепленный вибратор 9 колеблется с собственной частотой, зависящей от его материала и размеров. Автоколебательный режим вибратора обеспечивается датчиком колебаний 10 электродинамического типа, возбудителем колебаний 11 электромагнитного типа и усилителем 12 обратной связи, колебания образца усиливаются усилителем 12 и подаются на возбудитель 11.

Синусоидальный сигнал возбудителя колебаний поступает на вход ограничителя 13 колебаний, последний выдает прямоугольный сигнал постоянной амплитуды, но с частотой, равной собственной частоте колебаний вибратора. С выхода ограничителя 13 прямоугольный сигнал поступает на частотнозависимую цепь, преобразующую частоту колебаний вибратора в постоянное напряжение, пропорциональное частоте колебаний вибратора. Так как модуль упругости Е пропорционален квадрату частоты колебаний образца, то выходное напряжение частотно-зависимой цепи 14 преобразуется в квадрат напряжения квадратичным устройствам 14, выполненным на диодах или многосеточных лампах, работающих в нелинейном режиме. Таким образом, с выхода 15 поступает постоянное напряжение, пропорциональное модулю упругости металла заготовки.

Постоянное напряжение, пропорциональное модулю упругости, поступает на вход блока управления 5, где сравнивается с эталонным напряжением компенсатора, настраиваемым на определенное значение минимальной величины модуля упругости. Разница между напряжениями с выхода 15 и эталонным через усилитель подается на анализатор (пороговое устройство на схеме триггера). Анализатор подает импульс, определяя начало деформирования. Нагреватель при этом не отключают, пока величина модуля при дальнейшем нагревании не станет вновь равной величине эталонного напряжения.

На фиг. 2 приведены осциллограммы работы устройства, где: 19 - изменение температуры в заготовке и вибраторе, 20 - изменение модулей упругости, 21 - напряжение на входах компенсатора, где 22 - сигнал, пропорциональный модулю, 23 - постоянное эталонное напряжение, 24 - напряжение на выходе усилителя блока управления, 25 - импульсы анализатора, 26 - напряжение на нагревателе, 27 - работа пресса, 28 - изменение деформирующего усилителя.

Выключение нагревателя вызывает уменьшение температур вибратора и заготовки и обратное изменение их модуля. Процесс повторяется.

Учитывая тепловую инерцию матрицы и обмотки 18, устройство работает достаточно плавно и обеспечивает полное формоизменение за 1-5 циклов включение - выключение

нагревателя в зависимости от размеров заготовки. Пусковая система пресса поддерживается включенной от реле времени, содержащимся в блоке управления, причем при процессах пневмоформовки удельное давление

уменьшают обратно пропорционалыю увеличению площади поверхности формуемой детали. При этом автоматическое изменение давления формующей среды осуществляется, например, электромагнитным редуктором, управляемым

сигналами датчиков изменения глубины формуемой детали.

Формула изобретения

Устройство для полугорячего деформирования заготовок, содержащее смонтированные на основании пуансон и матрицу с нагревателем, связанные с блоком управления и датчиком регистрации физических характеристик материала заготовок, отличающеес я тем, что, с целью обеспечения автоматизадии режима оптимальных температурноскоростных условий деформирования, оно снабжено датчиком упругих характеристик заготовки, выполненным в виде блока динамического онределения темпер,атурного изменения модулей упругости, связанного с входом блока управления и содержащего смонтированные в корпусе механический вибратор в виде КОНСОЛЬНО закрепленного стержня, изготовленного из материала, идентичного с материалом обрабатываемой заготовки, и связанные с ним датчик и возбудитель колебаний, соединенные с последовательно расположенными и связанными между собой усилителем обратной связи, ограничителем, частотнозависимой цепью и квадратичным устройством.

Фиг. I

//////)

Авторы

Даты

1976-01-15—Публикация

1972-12-29—Подача