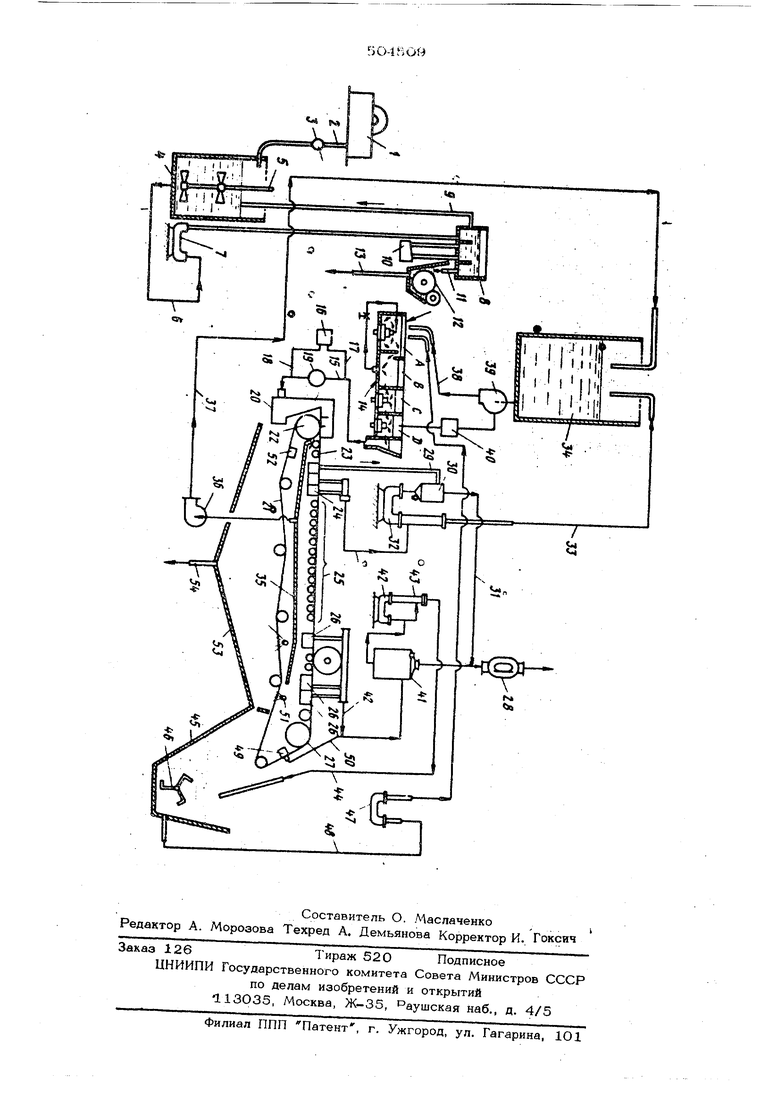

рых, средний арифметический диаметр пузырьков уменьшается и а-третьих, порядок диаметров пузырьков уменьшается. Соответствующие желательные вязкостные свойства пенистой жидкой среды, используемой в способе этого изобретения, обеспечиваются не только за счет количества пузырьков на единицу ее объема, но также за счет существенно однородного размера пузырьков. Влияние распределения размера пузырь ков на вязкость среды имеет место благодаря тому, что обьемно-проиентное содержа ние газа, необходимого для плотной упаков ки пузырьков, меньше, если распределение размеров пузырьков является существенно равномерным. Химический характер используемого поверхностно-активного агента не является критическим, но он должен обеспечивать прлучение пенистой жидкой среды со специфическими свойствами. Поверхностно-активный агент может быть анионным, катионным или неионным. Подходящими являются такие поверхностно-активные агенты, как ТЕКСОФОРРА/Хб - неионное полиоксиэтиленовое вещество и АМИН Рд 19 - катионный аминовый поверхностно-активный агент. Могут быть использованы и другие поверхностноактивные агенты, например октилфеноксиполиэтокси этанол и промышленный додеиил бензол сульфонат. Для получения водного раствора поверхностно-активнЬго агента, используемого в способе согласно изобретению, применялась горячая вода. Л1ожно диспергировать волокна в жидкой среде одновременно со вспениванием жидкой среды или добавлять волокна в сухом виде или в виде суспензии в воде к приготовленной пенистой жидкой среде и осуществлять диспергирование в ней, возможно, в том же самом устройстве, которое используется для приготовления пенистой жидкой среды. Затем приготовленную пенистую волокнис тую сузпензию выливают или подают насосом к движущейся сетке бумагоделательной машины типа фурдриньер и осаждают на ней в виде.слоя, либо к поверхности цилиндра картоноделательной мащины, или к дырчатому основанию любого другого известногов бумагоделательной ;промышленности соответсрвующего устройства. Применением отсасывания с нижней стороны сетки жидкая среда сцеживается из лежащего на сетке слоя, на которой остается волокнистое полотно. По меньшей мере часть содержащей поверхност но - активный агент жидкой рреды, отцеженной изпенистой, волокнистой дисперсии во время формовки полотна на дырчатом осаоьаннз :с.ч:бг использоваться повторно nyTeN .ашения в пенообразующее устройство. Для контроля консистенции пенистой волокнистой дисперсии повторно используемое количество жидкости может быть определено устройством в виде датчика, отвечающего на изменение уровня жидкости в пеиообразующем устройстве. Часть отцеженной жидкости может быть смещена с выходящими за кромки частицами отформованного полотна или с другими волбкнами, и введена отдельно в пенообразующее устройОдним из преимуществ способа является то, что можно , а затруднений формовать многослойные полотна. На отформованном полотне можно обезвоживать несколько слоев пенистой волокнистой суспензии, например использованием нескольких напор- . ных ящиков, подвешенных над и вдоль части длины дырчатого основания, причем положение каждого напорного ящика должно совпадать с положением отсасывающих ящикбв, расположенных на нижней стороне дырчатого основания. В обычном бумагоделательном процессе, когда волокна диспергированы только в воде, для этой операции бумагоделательной машины требуется сцеживать большое количество воды из второго и последующих напорных ящиков через раннее отформованные слои, что ухудшает формовку. В способе этого изобретения через раннее отформованные слои приходится пропускать небольшое количество жидкости и, таким образом, сцеживание жидкости не вызывает недопустимых нарушений в процессе формовки. Благодаря высокой начальной вязкости пенистой волокнистой суспензии, обезвоживание может осуществляться быстро, без образования хлопьев из волокон. При объемно-процентном содержании газа в пенистой жидкой среде меньше, чем 5% или больше, , пенистая жидкая среда может использоваться для осуществления аггломерации волокон и/или частиц и это явление может ыть использовано успешно для повышения удержания материала в виде частиц в волокнистом материале по сравнению с удержанием, возможным при использовании в качестве дисперсионной среды только воды. Одними из ча.стных примеров использования этого явления являются удержание добавок, например, заполнителей, при изготовлении бумаги, удержание частиц пластического материала при изготовлении усиленных волокном пластических материалов и удержание очень коротких волокон, и, например, более длинных высококонсистентных очищенных волокон. : Из приведенного выше описания пены, необходимой для способа этого изобретения ясно, что устройство, применяемое для осуществления этого способа, должно вклю чать устройство для получения пены требуе мых свойств, г Таким устройством для получения пены с требуемыми свойствами является модифи цированная пенообразуюшая флотационная машина, содержащая корпус, снабженный средством питания воздухом извращающейся внутри него лопастной мешалкой, причем расстояние между мешалкой и внутренней поверхностью корпуса регулируется так, чт находящаяся внутри него жидкость, содержащая поверхностно-активный агент, подве гается интенсивному срезанию между лопастями мещалки, вращающейся относительно корпуса и внутренней поверхностью корпуса причем это воздействие приводит к образованию пузырьков требуемого размера. В та кой машине возникает вихревое движение, причем пузырьки требуемого размера возникают в основании вихря, а более крупные пузырьки возникают у верхней части вихря и всасываются вниз к основанию вихря вместе с воздухом, поступающим в корпус и превращаются там в пузырьки требуемог размера. Во время формования - пены во флотационной машине к пенемогут добавляться используемые волокна, так что они хорошо диспергируются в пене, благодаря действиюфлотационной машины. Однако использование пенообразующей флотационной машины не является обязательным и может быть использовано любое подходящее устро ство. Кроме того, из приведенного описания пены, необходимой для осуществления способа этого изобретения, ясно, что некоторьге параметры пены и, в частности, объем но-процентное содержание газа в пене, должны точно выдерживаться. Тогда пена будет обладать необходимыми свойствами и удерживать их. Обычным путем измерения объемно-процентного содержания газа в пене является измерение электрической проводимости и пропускание пены через трубку (что должно быть сделано при применении способа этого изобретения на бумагоделательной машине), содержащую пару электродов, соединенных с тарированной схемой naj eрительного моста, предназначенной для измерения электрической проводимости пены, проходящей между электродами, которая, ; благодаря тарированию, показывает объемно-процентное содержание газа в пене. Управлять пенообразующим устройством можно, например, контролируя количество Поверхностно-активного агента, добавляеJMoro к пене, в зависимости от требуемого объемно-процентного содержания газа в пе:не. Можно установить множество пар электродов в различных положё ниях по всей машине, причем эти пары соединяются с общей схемой моста с помощью селективного переключающего устройства. Другой путь определения объемно-процентного содержания газа в пене состоит в измерении давления, оказываемого напо ром пены в пенообразующем устройстве ,или напором вспененной волокнистой дисIПерсии в трубке, ведущей из пенообразующего устройства к дырчатому основанию, причем измеренное давление будет прямо .пропорционально объемно-процентному содержанию газа в пене. Выход средства, измеряющего длвленне, может быть испопьзо ван для ynpciunenHsr пенообрааующим устройством (если в этом имеется необходимость). Любой из этих способов может быть использован в том случае, когда используются диспергированные в пене волокна при обычной весовой консистенции волокон. На чертеже схематически изображено ;Одно из устройств ДЛЯ осуществления предлагаемого способа, вид сбоку. В описываемом ниже устройстве волок|НО, подлежащее формовке в нетканое полот|но, сначала (рабатывае1ся струей воды, полученная масса после загустения смешивается с водой, содержащей поверхностноактивный агент для образования разведенной волокнистой дисперсии, которая затем усиленно перемешивается для получения ;вспененной волокнистой дисперсии, обладающей необходимыми свойствами. Дл5г этого волокна перемешивают в обычной сбив.шке 1, например, сбивалке Голландер, для получения массы с весовой консистенцией примерно на основе абсолютно сухого волокна. выпускается через трубку 2 под контролем клапана 3 к ящику 4 мг1шины, где она содержится для получения злпаса для устройства, причем волокно поддерживается в состоянии равномерний суспензии, например, посредством использования обычной мешлпки 5 в ящике 4. I f;i ящика 4 млсс.-i Перекачивается по труб. G ннсосом 7 в напорный ящик 8. в котором м;)сс,) сохраняет желг)тельньй постоянный напор путем перслмва и попачи обратно в ящих -i по трубо 9. В ящике 8 масса проходит Of.iHHbrfi рафинер 10 и возвращается оорагно в Я11и:к Ь, из которого Б конце концов при постоянном напоре стекает по трубе 11 в сгуститель 12, который служит для обезпожипаиия массы до степени, обеспечивающей попторное использование жидкости, содержащ -й поверхпостно-активный агент, путем сбалансирования количества жидкости, поступакнцей в устройство, с количеством жидкости, удаляемым из полотна во время его 4юрмовки; Причем жидкость, содержащая поверхностноактивный агент, выходящая из полотна во время его формовки, сохраняется и используется повторно, по меньшей мере, частично. Консистенция массы при выходе ее из сгустителя 12 составляет обычно от 12% до 20% от веса абсолютно сухого волокна, но она должна быть достаточно высокой, для сведения к минимуму подачи в устройство с&ежей воды при получении необходимой сухости полотна, снимаемого с дырчатого ос нования перед его сушкой Вода, удаленная из массы в сгустителе 12, выводится по дренажной трубе 13 и может быть направлена либо в дренаж, как описано s выше, ли 0 может быть вновь направлена для повторного использования в начальную стадию сбивания. Затем сгущенная масса смешиваеуся с водой, содержащей поверхностно-активный агент, в Пенообразующем устройстве 14. Пенообразующее устройство содержит множество вихревых смесительных камер, которые последовательно производят пену и дают пенистую волокнистую диспер сию. Пенообразующее устройство содержит четыре отсека с открытым верхом А, В, С и Д, Каждый из отсеков А, С и Д содержа две вихревых пенообразукяцих камеры. Сгущенная масса из сгустителя 12 и жидкость, содержащая поверхностно-актив ный агент, поступающая из источников, которые будут описаны ниже, вводится в отсек Айв этом отсеке одновременно происходит пенообразовакие и диспергирование волокон. В варианте эода, содержащая по- оерхностиО-активный агент,;может вводитьс в отсек А, а сгущенная масса может вводиться в отсек С, в результате чего пена вначале образуется до определенной степени в отсутствии волокон, а затем образова ние пены дополняется при смешивании первоначально вспененной пены с волокнистой массой. Каждая вихревая пенообразукнцая камера является модификацией вспенивающего оборудования. Вместо того, чтобы производить грубую пену, которая выносит частицы минералов на поверхность, где они переливаются, модифицированная вихревая камера применяемая при использовании этого изобретения, осушествляет вихревое смешение в таких условиях, что получаемые пузырьк пены увеличивают поверхность без переливании и повторно вводятся в вихрь вместе ,с количеством воздуха, необходимым для получения пены с требующимися свойствам с. дa.ьв:н;. .-и .тк ргированием в нижней ;;ти --ляхрр : с;йсненнаядисперсия волокон отбирается из пенообразующей камеры в нижней частивихря.. По1тученная в отсеке А пена течет через Бэрхнюда часть водослива, определяющего Уровень жидксхзти в отсеке А, в отсек В, ОС5ЮВНЫМ назначением которого является I дренаж любой воды, содержащей поверхностнее-активный агент, и возвращается в каме- i ру и отсек А через его верхнюю часть для дальнейшего вспенивания. Из отсека В вспененная волокнистая дисперсия, отклоняемая отклоняющей лопаткой (на черт, на показана}, течет в отсек С, в котором находятся две вихревых камеры (на черт, не показаны), производящие пеку (их конструкция одинакова с конструкцией камер в отсеке А). Вспененная волокнистая дисперсия при прохождении из отсека С в отсек Д проходит через отверстия, расположенные ниже уровня, поддерживаемого в отсеке С, в результате чего пузырьки пены в отсеке С, находящиеся на поверхности, не передаются в отсек D . В отсеке D находится еще одна пара вихревых пенообра зующих камер, причем эти камеры идентичны по конструкции и действию камерам отсека С . В отсоке I эти пузырьки пены . также могут увеличиваться поверхностно при их рециклизации в вихрь для дальнейшей обработки и вспененная волокнистая дисперсия отбирается из выпускного трубопровода 15, Находящиеся в отсеках С и D отклоняющие лопатки (на черт, не показаны) разделяют камеры в этих отсеках. В зависимости от количества и типа используемого поверхностно-активного агента размер получаемых пузырьков во вспененной волокнистой дисперсии может изменяться с изменением скорости вращения мешалок в пенообразующих камерах независимб от установленного расстояния между ме1лалками и статорами камер. Поэтому началом коммер.аской эксплуатации целесообразно провести регулировку скоростей вращения мешалок для определения наиболее эффективной скорости вращения в соответствии с данными условиями операции. Объемно-процентное содержание воздуха во вспененной волокнистой дисперсии,, выходящей из отсека D , определяется посредством камеры 16 дифференциального давления, имеющей два входа, соединенных Трубами 17 и 18 с двумя отстоящими положениями трубопровода 15. Камера 16 реагирует на разницу давлений в обеих трубах 17 и 18, давая выход, показывающий ; объемно-процентное содержание воздуха 1 во вспененной волокнистой дисперсии в трубопроводе 15. Это достигается путем пред варительного тарирования камеры 16 только водой, проходящей через трубопровод 1 и с нахождением в трубопроводе 15 тольк воздуха, причем оба эти измерения представляют собой пределы выхода камеры 16 то есть, эти измерения определяют выход камеры 16, когда пена в трубопроводе 15 не содержит воздуха и когда она соде жит 100% воздуха. Таким образом, когда в трубопроводе 15 присутствует вспененна волокнистая дисперсия, выход камеры 16 прямо пропорционален объемно-процентному содержанию воздуха в дисперсии. Вес воло на в дисперсии в трубопроводе 15 во врем действия машины слишком мал, чтобы оказывать заметное влияние на выход камеры 16. Выход камеры 16 может быть пневматическим или электрическим и может быть использован либо в манометре, либо в записывающем устройстве, так чтобы читать показания манометра или запись и, соответ ственно, с этими данными управлять пенообразукщим устройством; или же этот выход может быть использован для автоматического управления пенообразующим устрой ством, что обеспечит получение вспененной волокнистой суспензии с требуемыми свойствами. Пенообразующее устройство предварительно контролируется изменением количества подаваемого в устройство поьерхностно-активного агента, хотя этот контроль может в варианте, или дополнигвпьно, осуществляться изменением скорости мешалок в пенообразующих камерах. Вспененная волокнистая дисперсия, обла дающая требуемыми свойствами, отбирается по трубопроводу 15, управляемому клапаном 19, в напорный ящик 20 машины типа Фурдринье, формующей полотно. Вспененная волокнистая дисперсия подается из напорного шцика 20 на дырчатое основание в виде обычной сетки 21 бумаго делательной машины. Дисперсия поступает ва основание 21 у грудного вала 22 над регистровыми валками 23, где происходит первоначальный дренаж осажденного слоя дисперсии. Затем слой проходит над мокрыми вакуумными ящиками 24, где происходит дальнейший дренаж. Дренаж слоя продолжается по мере прохождения сетки 21 над следующими регистровыми валками 25 и сухими вакуумными ящиками 26. Слой поднимается с сетки 21 у вакуумного гауч-вала 27 и затем переносится через обычную сушильную секцию машины типа Фурдринье. Слой снимается с вакуумного 509 ;гауч-вале в виде нетканого волокнистого полотна с содержанием воды, меньшим, чем в обычном бумагоделательном процессе, обычно 75% вместо 32%. Сгущенная масса, вводимая в пенообра:зующее устройство 14, должна быть обезвожена, по меньшей мере, до такой степе|ни, чтобы ПОЧТИ вся оборотная вода, содер1жап1ая поверхностно-активный агент, полу|ченная во время дренажа слоя на сетке 21, могла быть возвращена в пенообразующее устройство 14, так чтобы только очень малое количество оборотной воды оставалось в массе. Если масса обе звожена в достаточной степени, в ней не должно оставаться оборотной воды и машина таким образом является сбалансированной. Потеря содержания поверхностно - активного агента в полотне, выходящем с вакуумного гауч-вала 27, или в находящейся в нем оборотной воде, компенсируется введением соответствующего количества путем дозирования поверхностно-активного агента в пенообразукнцее устройство 14. I Вакуум, поддерживаемый в вакуумных ящиках 24 и 26, обеспечивается обычным вакуумным насосом 28. Жидкость , содержащая поверхностно-активный агент, из мокрого вакуумного ящика 24, расположенного в непосредственной близости к груд:ному валу 22, извлекается по трубе 29 под воздействием вакуума, прикладываемого к сепарационному резервуару 30, в котором от жидкости отделяется воздух, причем воздух захватывается вакуумным насосом 28 при помощи трубы 31. Вода, содержащая поверхностно-активный агент, пропускается из дна резервуара ЗО к насосу 32, который перекачивает ее по трубе 33 в резервуар 34 оборотной воды. Воду, стекающую через сетку 21, поспе регистровых валков 23 и 25 собирает коллектор 35, из которого вода затем дреНируется к насосу 36, который перекачивает ее по трубе 37 в резервуар 34 оборотной воды. Вода, содержащая поверхностно-активный агент, поступает из резервуара 34 в отсек А пенообразуклцего устройства 14 по трубе 38, причем количество ее контролируется при прохождении через насос 39, Устройство с датчиком 4О, реагирующее ня уровень жидкости в отсеке D иеноо.бразуюшего устройства регулирует насос 39 так, мтпбы поддерживать уровень жидкости в отсеке существенно постоянным. При необходнмисти пополнения количества поверхлостно «ктивного агента он дозируется в отсок А пенообразующего устройства 14.

11 Вакуумный насос 28 сообшается также с сепар ционным резервуаром 41, в который пропускается вода, содержащая поверхностно-активный агент, из сухих вакуумных ящиков 26. Воду перекачивает из донной . части резервуара 41 насос 42, имеющий сопло 43. Перекачиваемая вода, содержащая поверхностно активный агент, проходит по трубе 44 в спивной чан 45 машины. В сливной ЧИН 45 поступает также излишек закраин по ширине полотна, отформованного на сетке 21, и во время любого разрыва D материале полотна отбу акованный матери ал также падает в сливной чан 45, где он соскабливается с помощью обычной мешалки 46. Соскобленное волокно в чане 45 поддерживается на нужном уровне консистенции путем подачи воды по трубе 44 и перекачивается насосом 47 по трубе 48 в отсек Л пенообразуюшего устройства 14. Нескольку некоторое количество воды, содержащей поверхностно-активный агент, может задержаться на сетке 21 после тог как она сходит с гауч-вала 27, вакуумный ящик 49 экстрагирует эту воду, а также всякую воду, которая проходит по трубе 5О в сепарационный резервуар 41. В процессе типичной операции приблизительно 8О% всей рекуперированной воды, содержащей поверхностно-активный агент, возвращается в резервуар 34 оборотной воды и около 20% в сливной чан 45. С нижней стороны сетки 21 в том месте, где она возвращается к грудному валу 22, предусмотрены распылители 51 во- ды, для промывки сетки 21, для того, чтобы через сетку 21 в систему не могла быть введена, свежая вода, причем следук щий вакуумный ящик 52 предусмотрен непосредственно против грудного вала 22, и собираемая .аким образом свежая вода мо жет стекать вместе с промывочной водой, поступающей из распылителей воды 51, ко торая собирается в коллекторе 53 и напра ,ляется для аренажа в дренаж 54. Далее описываются примеры изготовления материалов нетканого волокнисюго полотна с использованием способа этого изобретения и устройства, описанных выще Пример 1. Было изготовлено полотно фильтровальной бумаги с использованием ком позиции, состоявшей из 5О.% отбеленной крафт-иеллюлоаы, 25% сульфитной целлюлозы и 25% хлопкового волокна. Волокна сбиты в сбивааке 1 и поданы в ящик 4. После сгущения в сгустителе 12 волокна были поданы в пенообраззющее устройство 14 при консистенции около 1% Среднее время нахождения волокнистой суспензии в каж12ом отсеке у тройства 14 составляло 60 сек. , Полученная в устройстве 14 вспененная волокнистая суспензия содержала объемно-процентное количество воздуха,определенное камерой 16, примерно около 70% при среднем арифметическом диаметре пузырьков в дисперсии меньше 0,2 мм (определяемое расстоянием между мешалками и статорами пенообразующих камер). Содержание влаги в полотне, снятом с гауч-вала 27, составляло около 73%. Вакуум, поддерживаемый в вакуумных ящиках 24 и 26, был около 25 см рт.ст., а вакуум в гауч-валу 27 составлял около 40 см. рт. ст. Раствор, содержащий поверхностно-активный агент, подаваемый в пенообразующе устройство 14, содержал около 0,2 октилфенилполи этокси этанола. Вес конечной бумаги - приблизительно 12О г/м, получено полотно шириной око- ( ло 2,2 м со скоростью окопо 30 м в минуту. Формовка волокон в полотне была превосходной. Пример 2. Композиция для изготсжления фильтровальной бумаги была получена путём сбивания хлопковых волокон в сбивалке Ю-18 Шоппер - Риглер. Композиция была обработяиа путем добавления прочной в i. мокром х-остоянии смолы, причем была использована такая смола с содержанием 2% меламин формальдегида по весу волокна. Раствор поверхностно-активного агента, поступающий в устройство 14, составляет 2-х процентную концентрацию. Среднее {время пребывания волокнистой дисперсии в каждом отсеке устройства 14-около 45 сек, а полученная вспененная волокнистая дисперсия имела консистенцию около 2% и содержала воздуха около 7О об.%, в виде пузырьков со средним арифметическим диаметром меньше 0,2 мм. Дисперсия была осаждена на сетку 21 слоем, толщиной приблизительно 1,5 см, отформованное .полотно имело вес 1ОО г/м , Вакуум в вакуумных ящиках 24 и 26 составлял приблизительно от 4 до 8 см рт. ст, а в гауч-валу - от 30 до 35 см рт. с,т. Отформованною на сетке 21 полотно было перенесено с гауч-вала 27 к последующим секциям машины обычным способом. Однородность полученного полотна была больше, чем у полотен, изготовленных обычными способами, и полотно имело то преимущество, что отличалось более однородным распределением размеров открытых пор в полотне, то есть, более высокими фильтрующими свойствами.

13 Формула изобретения

1.Способ изготовления :нетааного во локнистогоматериала, например, бумаги, включающий стадии получения вспененной

жидкой среды путем распыления газа в водiHOM растворе, содержащем поверхностноактивный агент, диспергирования волокон во вспененной жидкой среде, отлива полотна :на сетке и обезвоживания, отличающийся тем, что, с целью повышения однородности волокнистого материала, содержание газа во вспененной жидкой среде поддерживают в пределах 55-75 об.%.

2.Способ по п. 1, отличаю1

14

щ и и с я тем, что средний диаметр пузырьков газа во вспененной жидкой среде составляет не более 0,2 мм.

3.Способ по п. 1, о т л :: ч а ю щ и и с я тем, что в качестве газа нспользуют воздух.

4.Способ по п, 1, отличающийся тем, что диспергирование волокон осуществляют одновременно со вспениванием жидкой среды.

5.Способ по п. 1, отличающийся тем, что вспененную жидкую среду, полученную после отлива полотна, используют повторно.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУМАГОДЕДАТЕЛЕШЯ МАШИНАВ П ТБЛ ^'/"tn^I^Tnn '-. ;; ;lic^j...^' ! i'i:S Ц'У | 1972 |

|

SU433692A3 |

| УСТРОЙСТВО ДЛЯ ПЕННОГО ФОРМОВАНИЯ ПОЛОТНА БУМАГИ И КАРТОНА | 2000 |

|

RU2193613C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПРОДУКТА И ВОЛОКНИСТЫЙ ПРОДУКТ | 2018 |

|

RU2777732C2 |

| ВСПЕНЕННЫЕ ВОЛОКНИСТЫЕ ЛИСТЫ С ИЗВИТЫМИ ШТАПЕЛЬНЫМИ ВОЛОКНАМИ | 2017 |

|

RU2735609C1 |

| Устройство для сухого формования бумаги | 1973 |

|

SU643574A1 |

| ГИДРОФОБНО ПРОКЛЕЕННЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ПРОКЛЕЕННОГО МАТЕРИАЛА | 2013 |

|

RU2635615C2 |

| ВОЛОКНИСТЫЙ ЛИСТ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2017 |

|

RU2733957C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО МАТЕРИАЛА | 2016 |

|

RU2705616C1 |

| ВОЛОКНИСТОЕ ПОЛОТНО БУМАГИ ИЛИ КАРТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2621113C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЛАЖНОЙ УКЛАДКИ НЕТКАНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2711264C1 |

Авторы

Даты

1976-02-25—Публикация

1973-01-24—Подача