Предлагаемая конструкция шахтной топки для паровых котлов основана на следующих исходных принципах. Горение углерода кокса топлива должно нацело заканчиваться в пределах слоя где это горение может протекать наиболее интенсивно. Слой должен выдавать только углекислоту. Для этой цели необходимо настолько форсировать подачу воздуха в слой, чтобы в последнем не образовывалось зоны газификации углерода кокса и чтобы по всей толщине слоя существовала окислительная атмосфера.

Горение той части летучих горючего вещества топлива, которую не удается полностью дожечь в пределах слоя, даже при весьма высоких форсировках, должно быть организовано в топочном объеме так,чтобы обеспечить минимальную быстроту их выгорания. Для этой цели необходимо сжигать выделяющиеся летучие в такой части топочного объема, где отсутствует баласт в виде продуктов сгорания коксовой основы, наличие которого понижает скорость горения, вследствие уменьшения концентрации горючего и сожигающего газа в смеси.

Выжиг шлака должен происходить при отсутствии избытков воздуха и одновременной грануляции шлаков из жидкого в сухое состояние.

Данное условие может быть удовлетворено лищь при выжиге шлаков в весьма толстом слое; при этом для полного выжига углерода из толстого слоя шлака необходимо столь значительное количество воздуха, которое в состоянии охладить шлаки и обеспечить надежность их удаления.

Значительно увеличенный расход воздуха и газа, протекающих сквозь слой, не должен приводить к нарушению устойчивости слоя и чрезмерному уносу мелочи горючего и золы. Топка должна выдавать почти пол ностью всю золу топлива через шлаковые бункеры, обеспечивая соответствующую сепарацию летучей золы из потока газов.

Топка должна быть универсальной, допуская сжигание практически любого топлива без существенных изменений конструкции, при возможности компановки ее с котлами различных систем.

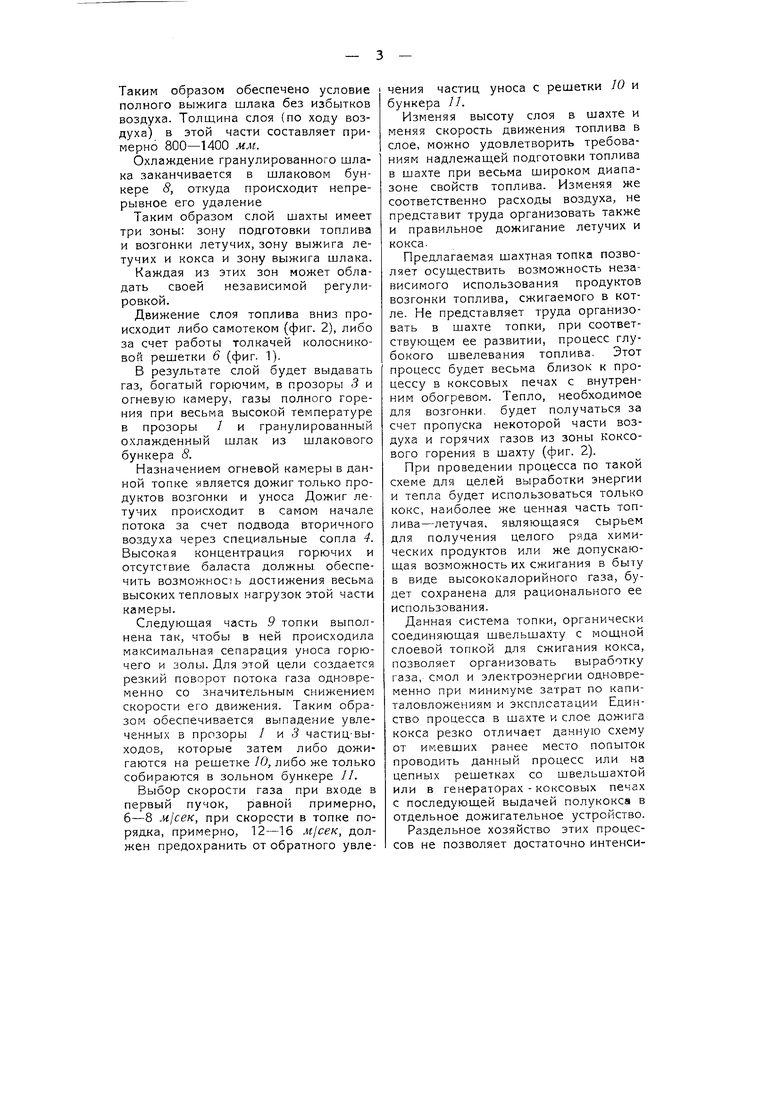

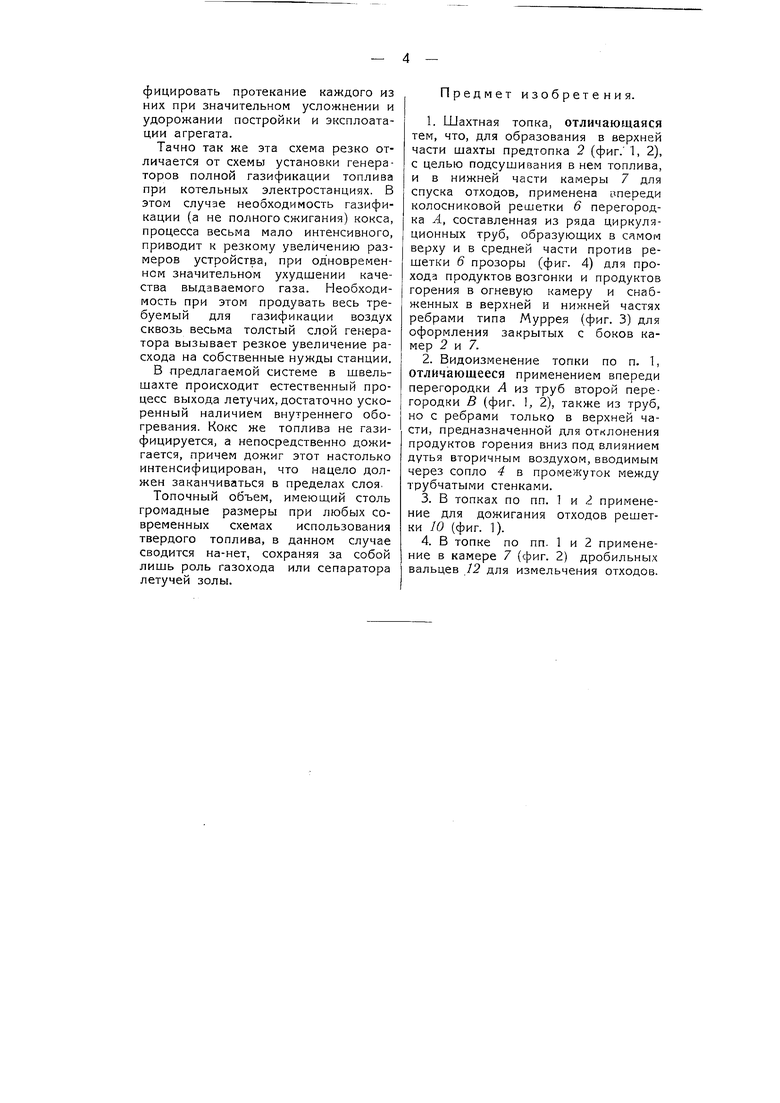

Возможность достижения столь высоких форсировон, без нарушения предела устойчивости, в предлагаемой шахтной топке обеспечивается применением впереди колосниковой решетки перегородки из ряда циркуляционных труб. Последние образуют в самом верху и в средней части, против колосниковой решетки, прозоры для прохода продуктов возгонки и продуктов горения в огневую камеру и снабжены в верхней и нижней частях ребрами типа Муррея для образования предтопка, с целью подсушивания в нем топлива, и нижней камеры для спуска отходов.

При движении слоя топлива вдоль этих труб в промежутках образуются сводики давления слоя, предохраняющие от просыпания значительных количеств топлива в промежутки между трубами. Точно такая же картина образуется и при продувании слоя весьма значительными расходами воздуха. Слой, приподнимаемый воздушным потоком, будет прижиматься к трубам, из крупных кусков будут образовываться сводики давления и, следовательно, унос мелочи будет в значительной степени затруднен необходимостью проскакивания ее через более или менее неподвижную решетку из крупных кусков. Весьма медленное смешение слоя вдоль труб не может вызвать суш,ественных нарушений сводов давления, так как слой все время будет находиться в состоянии динамического равновесия. В той части слоя, где проход газа через решетку из труб вообще нежелателен, промежутки между трубами закрыты наглухо ребрами.

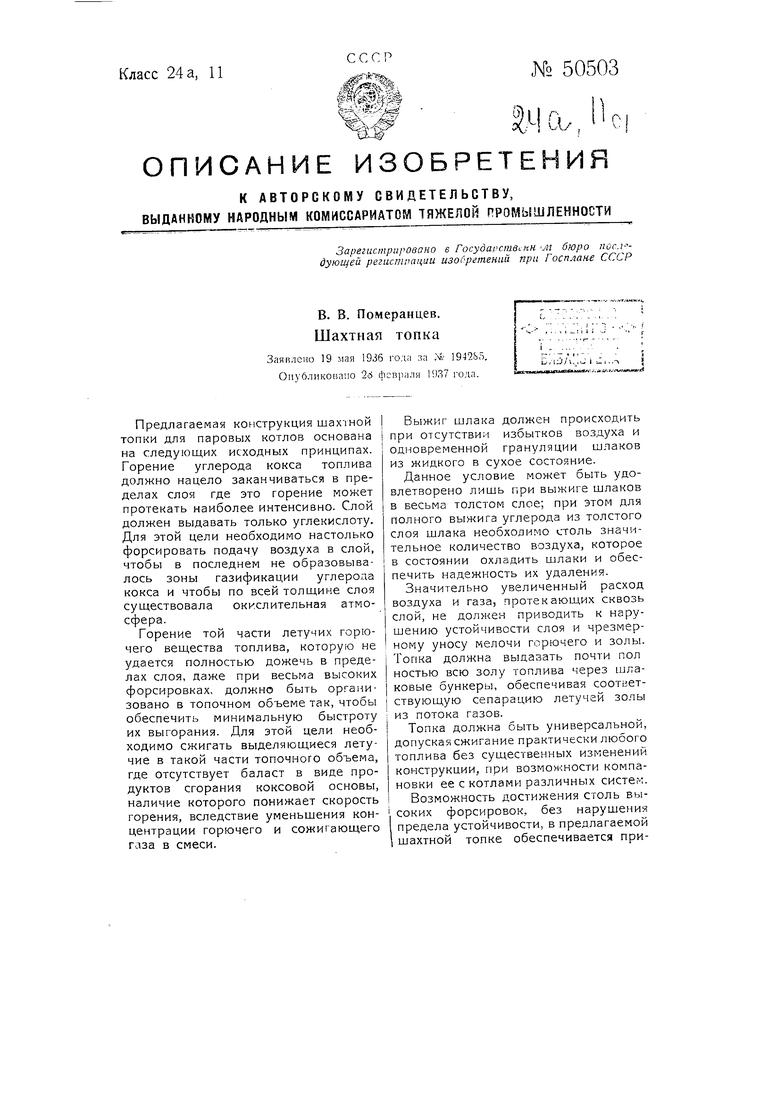

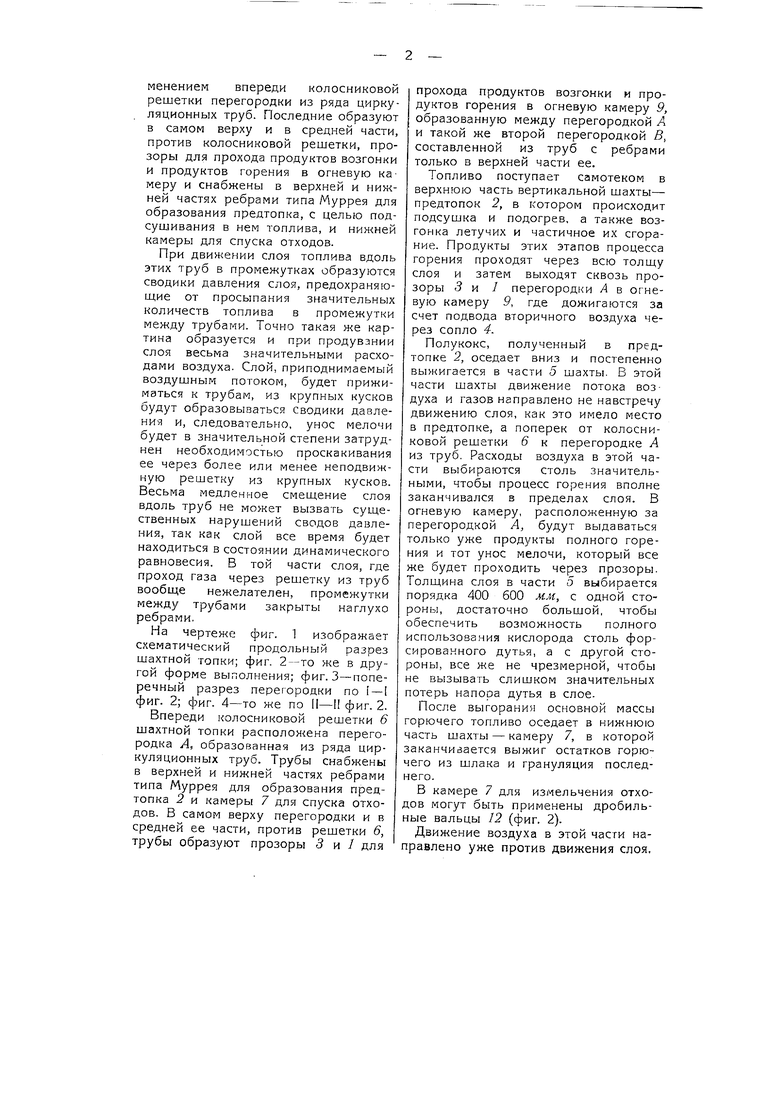

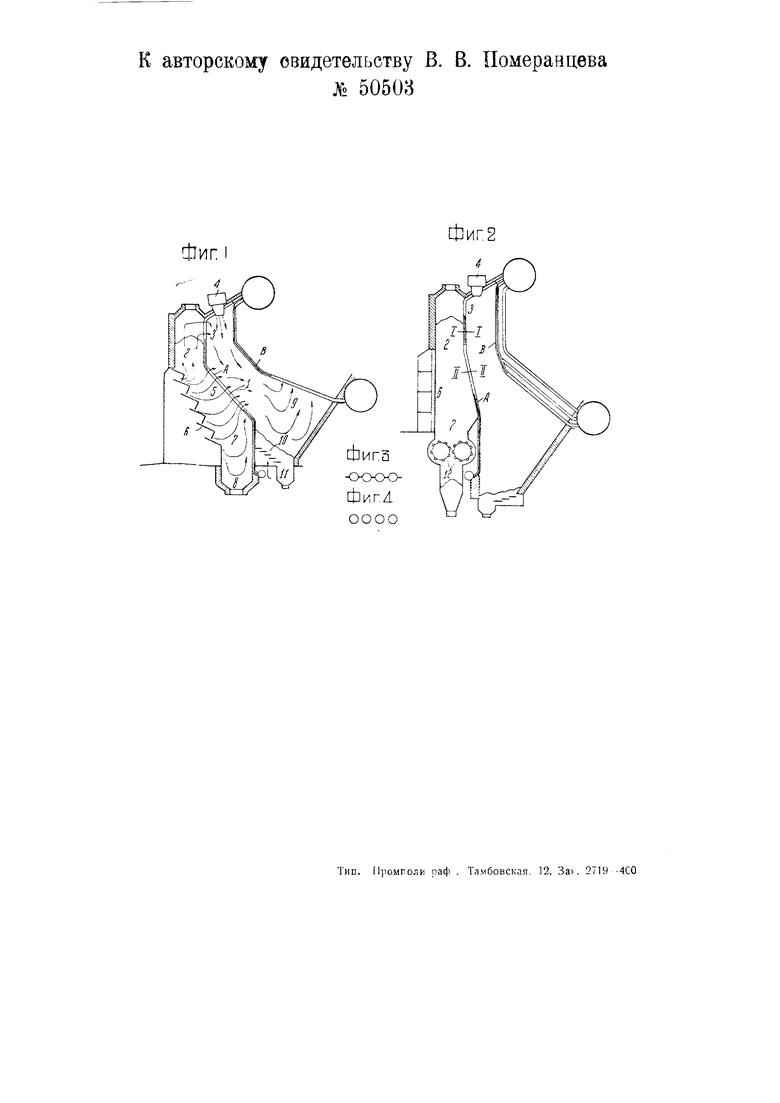

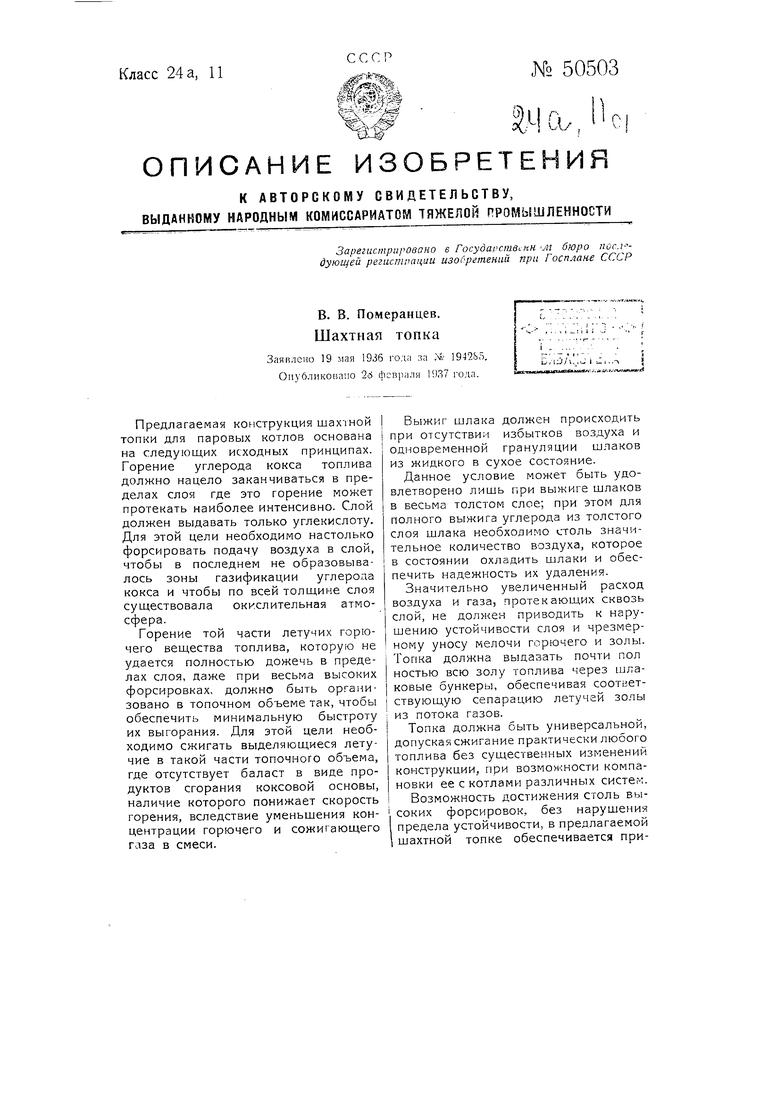

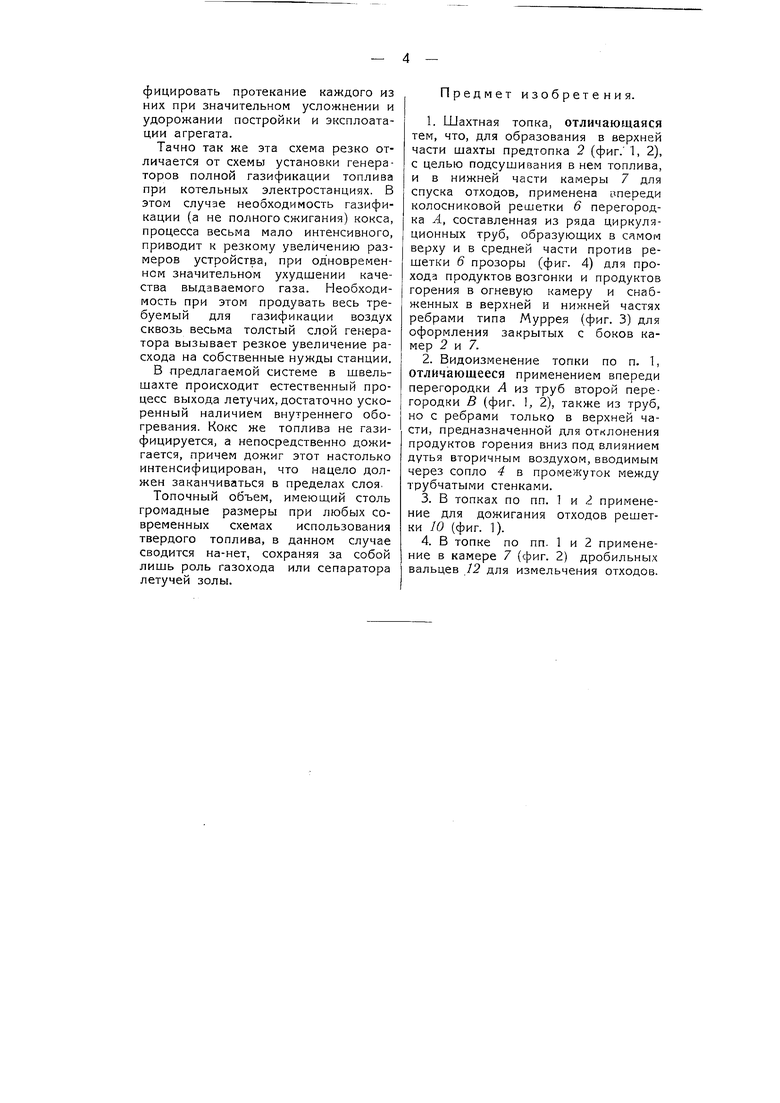

На чертеже фиг. 1 изображает схематический продольный разрез шахтной топки; фиг. 2-то же в другой форме выполнения; фиг. 3-поперечный разрез перегородки по i -1 фиг. 2; фиг. 4-то же по II-И фиг. 2.

Впереди колосниковой решетки 6 шахтной топки расположена перегородка А, образованная из ряда циркуляционных труб. Трубы снабжены в верхней и нижней частях ребрами типа Муррея для образования предтопка 2 и камеры 7 для спуска отходов. В самом верху перегородки и в средней ее части, против решетки 6, трубы образуют прозоры 5 и 7 для

прохода продуктов возгонки и продуктов горения в огневую камеру 9, образованную между перегородкой А и такой же второй перегородкой В, составленной из труб с ребрами только в верхней части ее.

Топливо поступает самотеком в верхнюю часть вертикальной шахты- предтопок 2, в котором происходит подсушка и подогрев, а также возгонка летучих и частичное их сгорание. Продукты этих этапов процесса горения проходят через всю толщу слоя и затем выходят сквозь прозоры 5 и 7 перегородки А в огневую камеру Я где дожигаются за счет подвода вторичного воздуха через сопло 4.

Полукокс, полученный в предтопке 2, оседает вниз и постепенно выжигается в части 5 шахты. В этой части шахты движение потока воздуха и газов направлено не навстречу движению слоя, как это имело место в предтопке, а поперек от колосниковой решетки 6 к перегородке А из труб. Расходы воздуха в этой части выбираются столь значительными, чтобы процесс горения вполне заканчивался в пределах слоя. В огневую камеру, расположенную за перегородкой А, будут выдаваться только уже продукты полного горения и тот унос мелочи, который все же будет проходить через прозоры. Толшина слоя в части 5 выбирается порядка 400 600 мм, с одной стороны, достаточно большой, чтобы обеспечить возможность полного использования кислорода столь форсированного дутья, а с другой стороны, все же не чрезмерной, чтобы не вызывать слишком значительных потерь напора дутья в слое.

После выгорания основной массы горючего топливо оседает в нижнюю часть шахты - камеру 7, в которой заканчивается выжиг остатков горючего из шлака и грануляция последнего.

В камере 7 для измельчения отходов могут быть применены дробильные вальцы 12 (фиг. 2).

Движение воздуха в этой части направлено уже против движения слоя.

Таким образом обеспечено условие полного выжига шлака без избытков воздуха. Толщина слоя (по ходу воздуха) в этой части составляет примерно 800-1400 мм.

Охлаждение гранулированного шлака заканчивается в шлаковом бункере 8, откуда происходит непрерывное его удаление

Таким образом слой шахты имеет три зоны: зону подготовки топлива и возгонки летучих, зону выжига летучих и кокса и зону выжига шлака.

Каждая из этих зон может обладать своей независимой регулировкой.

Движение слоя топлива вниз происходит либо самотеком (фиг. 2), либо за счет работы толкачей колосниковой решетки 6 (фиг. 1).

В результате слой будет выдавать газ, богатый горючим, в прозоры 3 и огневую камеру, газы полного горения при весьма высокой температуре в прозоры / и гранулированный охлажденный шлак из шлакового бункера 8.

Назначением огневой камеры в данной топке является дожиг только продуктов возгонки и уноса Дожиг летучих происходит в самом начале потока за счет подвода вторичного воздуха через специальные сопла 4. Высокая концентрация горючих и отсутствие баласта должны, обеспечить возможность достижения весьма высоких тепловых нагрузок этой части камеры.

Следующая часть 9 топки выполнена так, чтобы в ней происходила максимальная сепарация уноса горючего и золы. Для этой цели создается резкий поворот потока газа одновременно со значительным снижением скорости его движения. Таким образом обеспечивается выпадение увлеченных в прозоры / и 5 частиц-выходов, которые затем либо дожигаются на решетке /О, либо же только собираются в зольном бункере //.

Выбор скорости газа при входе в первый пучок, paBHOii примерно, б-8 MJceK, при скорости в топке порядка, примерно, 12-16 MJceK, должен предохранить от обратного увлечения частиц уноса с решетки 10 и бункера 11.

Изменяя высоту слоя в шахте и меняя скорость движения топлива в слое, можно удовлетворить требованиям надлежащей подготовки топлива в шахте при весьма широком диапазоне свойств топлива. Изменяя же соответственно расходы воздуха, не представит труда организовать также и правильное дожигание летучих и кокса.

Предлагаемая шахтная топка позволяет осуществить возможность независимого использования продуктов возгонки топлива, сжигаемого в котле. Не представляет труда организовать в шахте топки, при соответствующем ее развитии, процесс глубокого швелевания топлива. Этот процесс будет весьма близок к процессу в коксовых печах с внутренним обогревом. Тепло, необходимое для возгонки, будет получаться за счет пропуска некоторой части воздуха и горячих газов из зоны коксового горения в шахту (фиг. 2).

При проведении процесса по такой схеме для целей выработки энергии и тепла будет использоваться только кокс, наиболее же ценная часть топлива-летучая, являющаяся сырьем для получения целого ряда химических продуктов или же допускающая возможность их сжигания в быту в виде высококалорийного газа, будет сохранена для рационального ее использования.

Данная система топки, органически соединяющая швельщахту с мощной слоевой топкой для сжигания кокса, позволяет организовать выработку газа, смол и электроэнергии одновременно при минимуме затрат по капиталовложениям и эксплоатации Единство процесса в щахте и слое дожига кокса резко отличает данную схему от имевших ранее место попыток проводить данный процесс или на цепных решетках со швельшахтой или в генераторах - коксовых печах с последующей выдачей полукокса в отдельное дожигательное устройство.

Раздельное хозяйство этих процессов не позволяет достаточно интенсифицировать протекание каждого из них при значительном усложнении и удорожании постройки и эксплоатации агрегата.

Тачно так же эта схема резко отличается от схемы установки генераторов полной газификации топлива при котельных электростанциях. В этом случае необходимость газификации (а не полного сжигания) кокса, процесса весьма мало интенсивного, приводит к резкому увеличению размеров устройства, при одновременном значительном ухудшении качества выдаваемого газа. Необходимость при этом продувать весь требуемый для газификации воздух сквозь весьма толстый слой генератора вызывает резкое увеличение расхода на собственные нужды станции.

В предлагаемой системе в швельшахте происходит естественный процесс выхода летучих, достаточно ускоренный наличием внутреннего обогревания. Кокс же топлива не газифицируется, а непосредственно дожигается, причем дожиг этот настолько интенсифицирован, что нацело должен заканчиваться в пределах слоя.

Топочный объем, имеющий столь громадные размеры при любых современных схемах использования твердого топлива, в данном случае сводится на-нет, сохраняя за собой лишь роль газохода или сепаратора летучей золы.

Предмет изобретения.

1.Шахтная топка, отличающаяся тем, что, для образования в верхней части шахты предтопка 2 (фиг. 1, 2), с целью подсушивания в нем топлива, и в нижней части камеры 7 для спуска отходов, применена впереди колосниковой решетки 6 перегородка А, составленная из ряда циркуляционных труб, образуюш,их в самом верху и в средней части против решетки 6 прозоры (фиг. 4) для прохода продуктов возгонки и продуктов горения в огневую камеру и снабженных в верхней и нижней частях ребрами типа Муррея (фиг. 3) для оформления закрытых с боков камер 2 и 7.

2.Видоизменение топки по п. 1, отличающееся применением впереди перегородки А из труб второй перегородки В (фиг. 1, 2), также из труб, но с ребрами только в верхней части, предназначенной для отклонения продуктов горения вниз под влиянием дутья вторичным воздухом, вводимым через сопло 4 в промежуток между трубчатыми стенками.

3.В топках по пп. 1 и 2 применение для дожигания отходов решетки 10 (фиг. 1).

4.В топке по пп. 1 и 2 применение в камере 7 (фиг. 2) дробильных вальцев 12 для измельчения отходов. к авторскому свидетельству В. В. 0 50508 Померанцева

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для управления горением в предтопке шахтных топок | 1937 |

|

SU52775A1 |

| Приспособление для золоудаления в предтопке шахтных топок | 1937 |

|

SU52776A1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЁРДОГО ТОПЛИВА (ВАРИАНТЫ) | 2000 |

|

RU2202733C2 |

| Способ сжигания спекающихся углей на цепной колосниковой решетке | 1945 |

|

SU65747A1 |

| СПОСОБ СЖИГАНИЯ ПОМЕТНО-ПОДСТИЛОЧНОЙ МАССЫ (ППМ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576545C1 |

| ВИХРЕВАЯ ТОПКА | 2007 |

|

RU2331017C1 |

| Топка с газифицирующим предтопочным устройством | 1925 |

|

SU5796A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Шахтная топка | 1931 |

|

SU24063A1 |

| ВИХРЕВАЯ КАМЕРНАЯ ТОПКА | 1999 |

|

RU2158877C1 |

Фиг

Авторы

Даты

1937-01-01—Публикация

1936-05-19—Подача