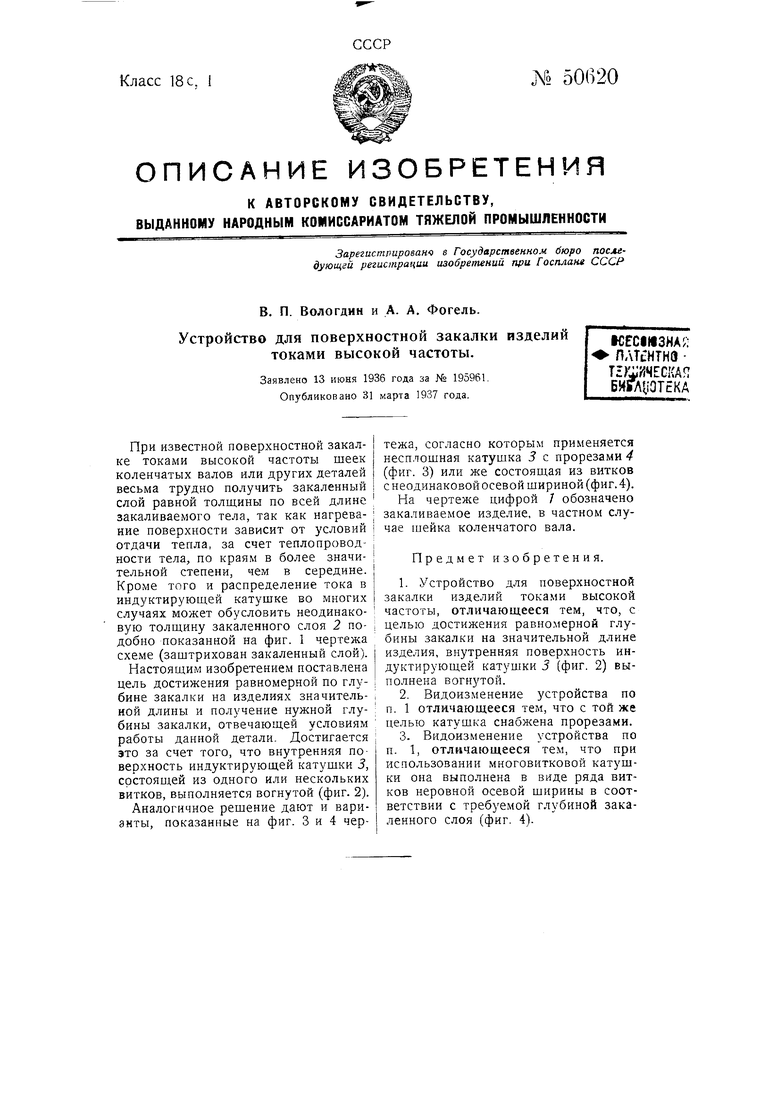

При известной поверхностной закалке токами высокой частоты шеек коленчатых валов или других деталей весьма трудно получить закаленный слой равной толщины по всей длине закаливаемого тела, так как нагревание поверхности зависит от условий отдачи тепла, за счет теплопроводности тела, по краям в более значительной степени, чем в середине. Кроме того и распределение тока в индуктирующей катушке во многих случаях может обусловить неодинаковую толщину закаленного слоя 2 подобно показанной на фиг. I чертежа схеме (заштрихован закаленный слой).

Настоящим изобретением поставлена цель достижения равномерной по глубине закалки на изделиях значительной длины и получение нужной глубины закалки, отвечающей условиям работы данной детали. Достигается это за счет того, что внутренняя поверхность индуктирующей катушки 3, срстояп1,ей из одного или нескольких витков, выполняется вогнутой (фиг. 2).

Аналогичное решение дают и варианты, показанные на фиг. 3 и 4 чертежа, согласно которым применяется несплощная катущка 3 с прорезами 4 (фиг. 3) или же состоящая из витков с неодинаковой осевой щириной (фиг. 4). На чертеже цифрой 7 обозначено закаливаемое изделие, в частном случае шейка коленчатого вала.

Предмет изобретения.

1.Устройство для поверхностной закалки изделий токами высокой частоты, отличающееся тем, что, с целью достижения равномерной глубины закалки на значительной длине изделия, внутренняя поверхность индуктирующей катущки 3 (фиг. 2) выполнена вогнз той.

2.Видоизменение устройства по п. 1 отличающееся тем, что с той же целью катущка снабжена прорезами.

3.Видоизменение устройства по п. 1, отличающееся тем, что при использовании многовитковой катушки она выполнена в виде ряда витков неровной осевой ширины в соответствии с требуемой глубиной закаленного слоя (фиг. 4).

к авторскому свидетельству В. П. Вологдина и А. А. Фогель 50620

dUnr.l

сРиг.о

11

„..Ss

г 3

г 3

Г п|111

-У

Li

Авторы

Даты

1937-01-01—Публикация

1936-06-13—Подача