Способ наплавки изделий металлом путем погружения нагретого изделия в расплавленный металл известен.

Настоящее изобретение имеет целью улучшение наплавки путем ее проведения при наиболее благоприятных температурах как детали, так и наплавляемого металла. Кроме того, предлагаемый способ допускает очень быстрое проведение наплавки без сплавлений при наличии плотного прилегания наплавляемого металла. Стабильность температуры допускает при этом автоматизацию процесса.

Сущность изобретения заключается в том, что расплавление металла осуществляют индукционным путем в соленоиде, создающем вертикально направленное магнитное поле. Действием электромагнитных сил, возникающих между этим полем и током в жидком металле на последнем создается выпуклый мениск, свободный от окислов и других примесей.

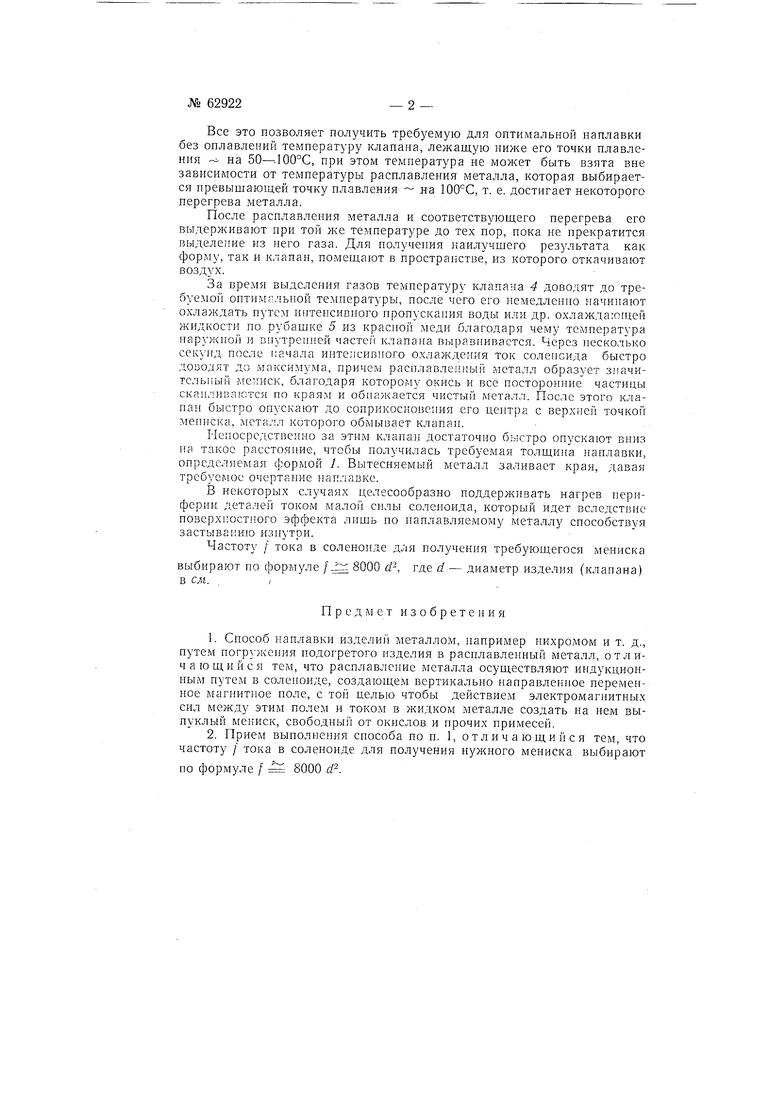

Предлагаемый способ поясняется чертежом.

В форме 1 из огнеупора расплавляется наплавляемый металл 2, например стеллит, под действием магнитного поля соленоида 3, питаемого током высокой частоты.

Наплавляемая деталь, например, клапан 4, помещается на некотором расстоянии от формы 1, причем соленоид 3 нагревает и клапан. Температуру клапана устанавливают в требуемых пределах путем изменения расстояния между клапаном 4 и формой, опуская или поднимая клапан, а также варьируя время нагрева. Номимо этого в некоторых случаях перемещают соленоид относительно формы и клапана или же применяют добавочный соленоид, подогревающий клапан малым током с тем, чтобы в нем выровнялась температура наружных, более нагретых вследствие поверхностного эффекта частей, и внутренней центральной его части, где отсутствуют токи.

№ 62922

Все это позволяет получить требуемую для оптимальной наплавки без оплавлений температуру клапана, лежащую ниже его точки плавления на 50- 100°С, при этом температура не может быть взята вне зависимости от температуры расплавления металла, которая выбирается превышающей точку плавления на , т. е. достигает некоторого перегрева металла.

После расплавлепия металла и соответствующего перегрева его выдерживают при той же температуре до тех пор, пока не прекратится выделе1 ие из него газа. Для получепия наилучщего результата как форму, так и клапан, помещают в пространстве, из которого откачивают воздух.

За время выделения газов температуру клапана 4 доводят до требуемой оптимг.льной температуры, после чего его немедленно начинают охлаждать путем интенсивного пропускания воды или др. охлаждаэтндей жидкости по рубашке 5 из красной меди благодаря чему температура наружной и внутренней чаете/ клапана выравнивается. Через песколько секунд после начала интенсивного охлаждения ток соленоида быстро доводят до максимума, причем расплавленный металл образует значительный мениск, благодаря которому окись и все посторонние частицы скапливаются по краям и обнажается чистый металл. После этого кланан быстро онускают до сонрнкосновения его центра с верхней точкой меннска, метгилл которого обмывает клапан.

Непосредственно за этнм клапан достаточно быстро опускают вниз на такое расстояние, чтобы получилаеь требуемая толщина нанлавки, определяемая формой 1. Вытесняемый металл заливает края, давая требуемое очертание наплавке.

В некоторых случаях целееообразно поддержнвать нагрев периферии деталей током малой силы солеиоида, который идет вследетвие поверхностного эффекта лищь но наплавляемому металлу епоеобетвуя застыванию изнутри.

Частоту / тока в соленоиде для получения требуюш,егося мениска

выбирают по формуле / 8000 d-, где d - диаметр изделия (кланана) в см.I

Предмет изобретения

1.Снособ нанлавки изделий металлом, например нихромом и т. д., путем погружепия подогретого изделия в раепотавлениый металл, отличающийся тем, что расплавление металла осуществляют индукционным путем в соленоиде, создающем вертикально направленное переменное магнитное поле, с той целью чтобы действием электромагнитных сил между этим полем и током в жидком металле еоздать на ием выпуклый мениек, свободный от окислов и прочих примесей.

2.Прием выполнения способа по п. 1, от л и ч а ющи и с я тем, что частоту / тока в соленоиде для получения нужного мениска выбирают

по формуле / 8000 d.

Z I

Авторы

Даты

1944-01-01—Публикация

1941-06-18—Подача