При закалке тел вращения или предметов другой формы встречаются затруднения в том случае, если эти тела имеют отверстия и вырезы в части, подлежащей закалке, так как вблизи отверстий вырезов и т. д. получаются местные перегревы, ведущие при закалке к нежелательной структуре и трещинам. При закалке рельсов и пластин то же самое имеет место на конце их, там, где рельс сходит с закаливающей катущки.

Настоящее изобретение имеет целью дать возможность получить при закалке токами высокой частоты хорощую структуру и равномерную глубину ее распространения на предметах, имеющих отверстия, а также на концах сплощных предметов, например, рельсов. Это достигается тем, что отверстия на подлежащей закалке поверхности, например, масляные отверстия щейки коленчатых валов, заполняются немагнитным материалом, имеющим электропроводность и теплопроводность более высокую, чем материал закаливаемой детали; таким защитным материалом может с успехом являться красная медь. При этом заполняющая отверстие медь должна

иметь хороший контакт с основным металлом, что достигается зачеканкой. После закалки медь легко извлекается в виду образования щели между медью и изделием вследствие теплового расширения. В случае закалки рельса на конец его накладывается медная пластинка, сильно прижимаемая к концу винтовым, пневматическим или гидравлическим приспособлением, или путем зачеканки в щели между закаливаемым рельсом и специальной надставкой также из рельса.

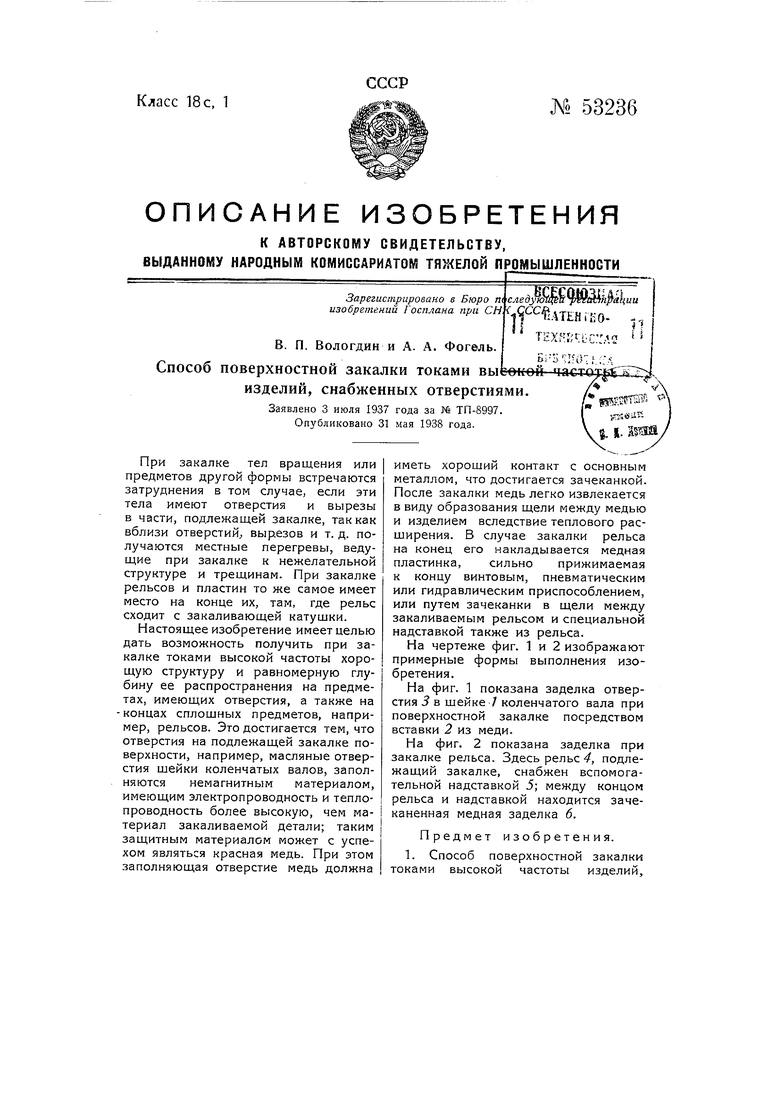

На чертеже фиг. 1 и 2 изображают примерные формы выполнения изобретения.

На фиг. 1 показана заделка отверстия 3 в щейке / коленчатого вала при поверхностной закалке посредством вставки 2 из меди.

На фиг. 2 показана заделка при закалке рельса. Здесь рельс/, подлежащий закалке, снабжен вспомогательной надставкой 5; между концом рельса и надставкой находится зачеканенная медная заделка 6.

Предмет изобретения.

1. Способ поверхностной закалки токами высокой частоты изделий.

Авторы

Даты

1938-01-01—Публикация

1937-07-03—Подача