1

Изобретение относится к области производства радиоэлементов цилиндрической формы и может быть использовано, в частности, в автоматических загрузочных устройствах.

Известно устройство для рнхтовки осевых выводов радиодеталей, содержащее механизм загрузки, транспортирующий ротор с дисками, снабженными гнездами для размещения радиодеталей, ориеитатор, дугообразные направляющие, трехсекционный барабан с сепаратором и фрикционным сектором, обойму с нодпружинеииыми рихтующими колодками и механизмом регулирования зазора между рихтующими поверхностями и приводной механизм.

Недостатками известного устройства является возможность перекоса радиоэлементов и сбоев в работе устройства, а также невысокое качество рихтовки.

Цель изобретения - повышение надежности работы устройства и качества рихтовки - достигается тем, что устройство снабжено расположенным между трехсекционным барабаном и транспортирующим ротором дисковым перекладчиком с пазами для размещения выводов радиодеталей, а дугообразные направляющие охватывают торцовые поверхности дисков перекладчика и сепаратора трехсекциониого барабана, перекрывая при этом пазы транспортирующего ротора, дис- он перекладчика и сепаратора трехсекционного барабана, причем на цилиндрической поверхности транспортирующего ротора выполнены кольцевые проточки, в которых размещены диски перекладчика и приемные концы дугообразных направляющих. Кроме того, рихтующие колодки шариирно закреплены в обойме, а фрикционный сектор трехсекциониого барабана размещен в заходиой части рихтующих колодок, образуя щели между рихтующими поверхностями, сходящиеся к выходу по пути движения радиодеталей.

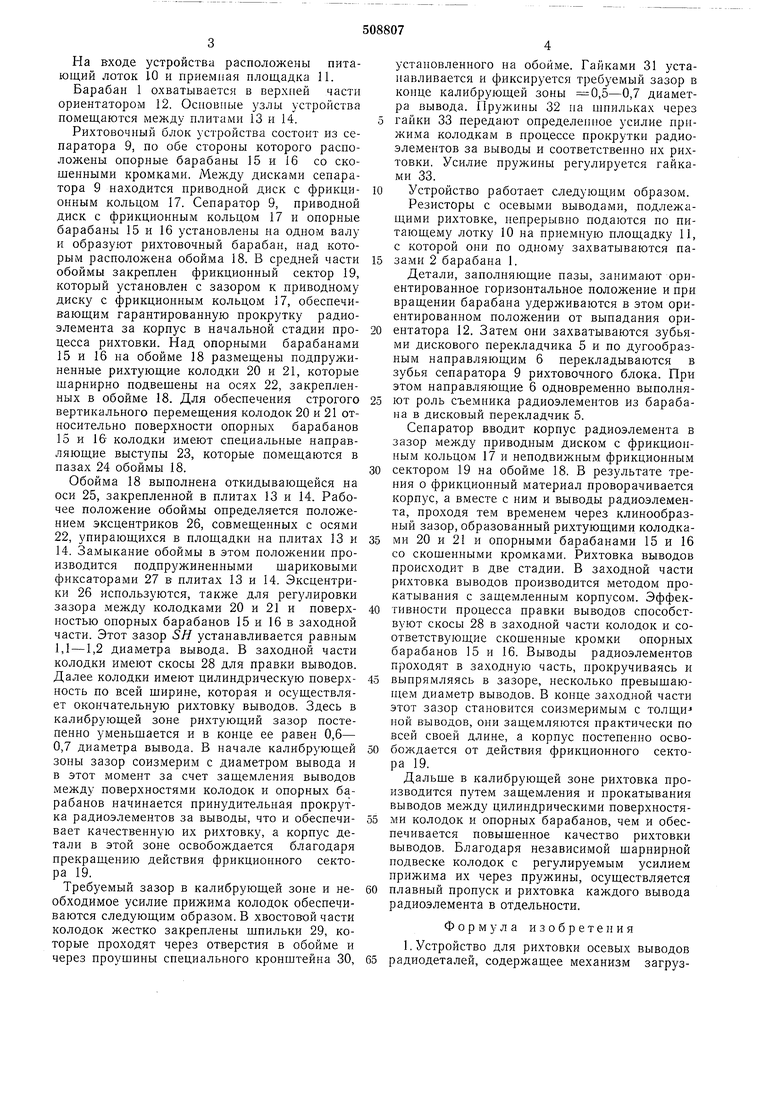

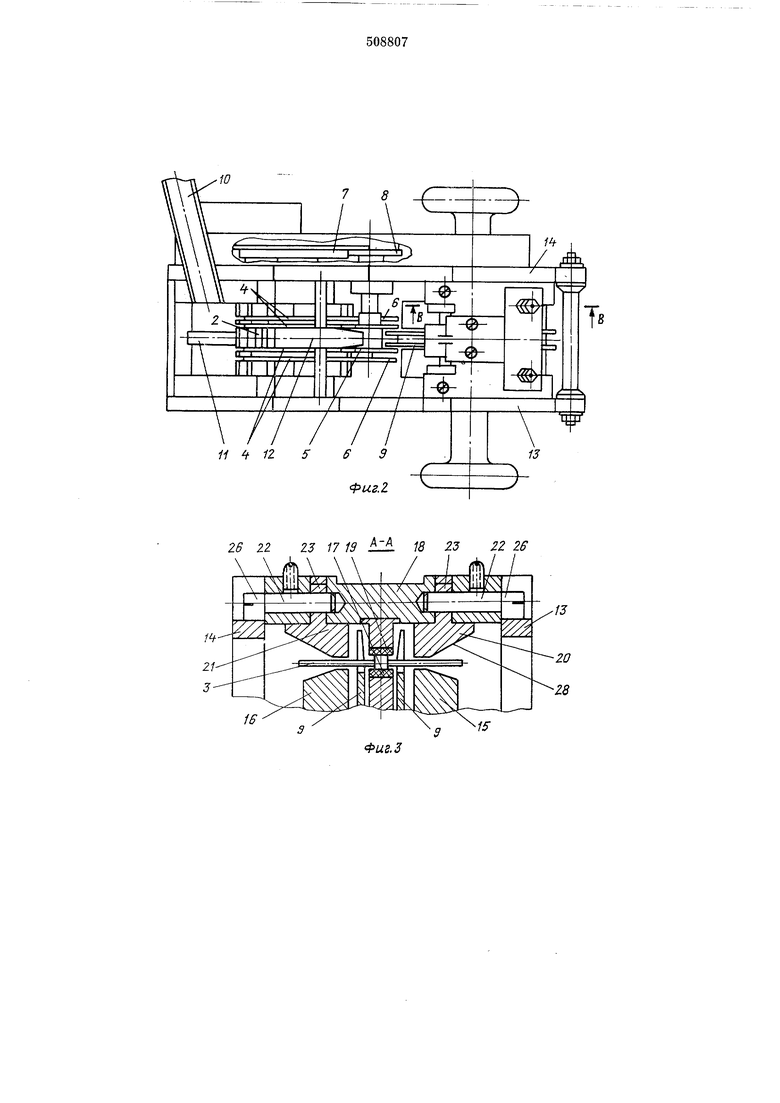

На фиг. 1 изображено предложенное устройство; на фиг. 2 - то же, вид сверху; на фиг.

3 - сечение ио А-А на фиг. 1; на фиг. 4 - сечение по Б-Б на фиг. 2; на, фиг. 5- сечение по В-В на фиг. 1. Устройство для рихтовки осевых выводов включает в себя механизм перемещения, состоящий из трехсекционного

барабана 1, имеющего пазы 2 для захвата радиоэлементов 3 и специальные круговые пазы 4, в которые входят своими зубьями дисковый перекладчик 5 и охватывающие его дугообразные направляющие 6. Привод дискового перекладчика 5 осуществляется шестернями 7 и 8. Шестерня 7 закреплена на валу барабана 1. Этим обеспечивается кинематическое согласование перекладчика с самим барабаном и сепаратором 9 рихтовочиого блока, входящего в механизм перемещения.

На входе устройства расположены питающий лоток 10 и приемная площадка И.

Барабан 1 охватывается в верхней части ориентатором 12. Основные узлы устройства помещаются между плитами 13 и 14.

Рихтовочный блок устройства состоит из сепаратора 9, по обе стороны которого расположены опорные барабаны 15 и 16 со скошенными кромками. Между дисками сепаратора 9 находится приводной диск с фрикционным кольцом 17. Сепаратор 9, приводной диск с фрикционным кольцом 17 и опорные барабаны 15 и 16 установлены на одном валу и образуют рихтовочный барабан, над которым расположена обойма 18. В средней части обоймы закреплен фрикционный сектор 19, который установлен с зазором к приводному диску с фрикционным кольцом 17, обеспечивающим гарантированную прокрутку радиоэлемента за корпус в начальной стадии процесса рихтовки. Над опорными барабанами 15 и 16 на обойме 18 размещены подпружиненные рихтующие колодки 20 и 21, которые шарнирно подвешены на осях 22, закрепленных в обойме 18. Для обеспечения строгого вертикального перемещения колодок 20 и 21 относительно поверхности опорных барабанов 15 и 16 колодки имеют специальные направляющие выступы 23, которые помещаются в пазах 24 обоймы 18.

Обойма 18 выполнена откидывающейся на оси 25, закрепленной в цлитах 13 и 14. Рабочее положение обоймы определяется положением эксцентриков 26, совмещенных с осями 22, упирающихся в площадки на плитах 13 и 14. Замыкание обоймы в этом положении производится подпружиненными шариковыми фиксаторами 27 в плитах 13 и 14. Эксцентрики 26 используются, также для регулировки зазора между колодками 20 и 21 и поверхностью опорных барабанов 15 и 16 в заходной части. Этот зазор SH устанавливается равным 1,1 -1,2 диаметра вывода. В заходной части колодки имеют скосы 28 для правки выводов. Далее колодки имеют цилиндрическую поверхность по всей щирине, которая и осуществляет окончательную рихтовку выводов. Здесь в калибрующей зоне рихтующий зазор постепенно уменьшается и в конце ее равен 0,6- 0,7 диаметра вывода. В начале калибрующей зоны зазор соизмерим с диаметром вывода и в этот момент за счет защемления выводов между поверхностями колодок и опорных барабанов начинается принудительная прокрутка радиоэлементов за выводы, что и обеспечивает качественную их рихтовку, а корпус детали в этой зоне освобождается благодаря прекращению действия фрикционного сектора 19.

Требуемый зазор в калибрующей зоне и необходимое усилие прижима колодок обеспечиваются следующим образом. В хвостовой части колодок жестко закреплены шпильки 29, которые проходят через отверстия в обойме и через проушины специального кронштейна 30,

установленного на обойме. Гайками 31 устанавливается и фиксируется требуемый зазор в конце калибрующей зоны -0,5-0,7 диаметра вывода. Пружины 32 на шпильках через гайки 33 передают определенное усилие прижима колодкам в процессе прокрутки радиоэлементов за выводы и соответственно их рихтовки. Усилие пружины регулируется гайками 33.

Устройство работает следующим образом.

Резисторы с осевыми выводами, подлежащими рихтовке, непрерывно подаются но питающему лотку 10 на приемную площадку 11, с которой они по одному захватываются пазами 2 барабана 1.

Детали, заполняющие пазы, занимают ориентированное горизонтальное положение и при вращении барабана удерживаются в этом ориентированном положении от выпадания ориентатора 12. Затем они захватываются зубьями дискового перекладчика 5 и по дугообразным направляющим 6 перекладываются в зубья сепаратора 9 рихтовочного блока. При этом направляющие 6 одновременно выполняют роль съемника радиоэлементов из барабана, в дисковый перекладчик 5.

Сепаратор вводит корпус радиоэлемента в зазор между приводным диском с фрикционным кольцом 17 и неподвижным фрикционным

сектором 19 на обойме 18. В результате трения о фрикционный материал проворачивается корпус, а вместе с ним и выводы радиоэлемента, проходя тем временем через клинообразный зазор, образованный рихтующими колодками 20 и 21 и опорными барабанами 15 и 16 со скошенными кромками. Рихтовка выводов происходит в две стадии. В заходной части рихтовка выводов производится методом прокатывания с защемленным корпусом. Эффективности процесса правки выводов способствуют скосы 28 в заходной части колодок и соответствующие скошенные кромки опорных барабанов 15 и 16. Выводы радиоэлементов проходят в заходную часть, прокручиваясь и

выпрямляясь в зазоре, несколько превышающем диаметр выводов. В конце заходной части этот зазор становится соизмеримым с толщи ной выводов, они защемляются практически по всей своей длине, а корпус постепенно освобождается от действия фрикционного сектора 19.

Дальше в калибрующей зоне рихтовка производится путем защемления и прокатывания выводов между цилиндрическими поверхностями колодок и опорных барабанов, чем и обеспечивается повышенное качество рихтовки выводов. Благодаря независимой шарнирной подвеске колодок с регулируемым усилием прижима их через пружины, осуществляется

плавный пропуск и рихтовка каждого вывода радиоэлемента в отдельности.

Формула изобретения

1. Устройство для рихтовки осевых выводов радиодеталей, содержащее механизм загрузки, транспортирующий ротор с дисками, снабженными гнездами для размещения радиодеталей, ориентатор, дугообразные направляющие, трехсекционный барабан с сепаратором и фрикционным сектором, обойму с подпружиненными рихтующими колодками и механизмом регулирования зазора между рихтующими поверхностями и приводной механизм, отличающееся тем, что, с целью повышения надежности работы устройства, оно снабжено расположенным между трехсекционным барабаном и транспортирующим ротором дисковым перекладчиком с пазами для размещения выводов радиодеталей, а дугообразные направляющие охватывают торцовые поверхности дисков перекладчика и сепаратора трехсекционного барабана, перекрывая при этом пазы транспортирующего ротора, дисков перекладчика и сепаратора трехсекционного барабана, причем на цилиндрической поверхности транспортирующего ротора выполнены кольцевые проточки, в которых размещены диски перекладчика и приемные концы дугообразных направляющих.

2. Устройство по п. 1, отличающееся

тем, что, с целью повышения качества рихтовки, рихтующие колодки шарнирно закреплены в обойме, а фрикционный сектор трехсекционного барабана размещен в заходной части рихтующих колодок, образуя щели между рихтующими поверхностями, сходящиеся к выходу по пути движения радиодеталей.

30

25

фиг./

ii 12 5 69

13

t

26 22 23 17 19 biL 18 23 22 26

Д ш

16

16

3 17

18

ригА

8-В

30

us.5

Авторы

Даты

1976-03-30—Публикация

1973-07-27—Подача