(54) ВИБРОМЕЛЬНИЦА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство Чуйко для внутренней монолитной изоляции сварного соединения трубопровода (варианты) | 2017 |

|

RU2677913C1 |

| ВЫСОКОВОЛЬТНЫЙ ИЗМЕРИТЕЛЬНЫЙ ТРАНСФОРМАТОР ТОКА С ГАЗОВОЙ ИЗОЛЯЦИЕЙ | 1999 |

|

RU2211499C2 |

| Термоизолированная колонна | 1979 |

|

SU829852A1 |

| СИЛОВОЙ МОДУЛЬ АВТОКЛАВА | 2000 |

|

RU2166409C1 |

| РУКАВНАЯ ЛЕНТОЧНАЯ ТРАНСПОРТНАЯ УСТАНОВКА | 1987 |

|

RU2067962C1 |

| СТАБИЛИЗИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ДОЗАПРАВКИ В ПОЛЕТЕ | 1998 |

|

RU2198829C2 |

| Барабан сушильный | 2021 |

|

RU2780110C1 |

| КРЕСЛО ДЛЯ КРЕСЕЛЬНОГО ПОДЪЕМНИКА | 2009 |

|

RU2505435C2 |

| СПОСОБ ПРОИЗВОДСТВА ГАЗООБРАЗНОГО ТЕПЛОНОСИТЕЛЯ И СУШКИ ИМ СЫПУЧЕГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2536644C2 |

| СИЛОВОЙ МОДУЛЬ АГРЕГАТА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 2010 |

|

RU2448807C1 |

Известны вибромельницы с дробильным сосудом, окруженным изоляционной рубашкой, который укреплен на эластично расположенной несущей раме с виброприводом. У вибромельниц, окруженных изоляционной рубашкой, как это требуется, например при дроблении с подводом в дробильную камеру хладагента, дробильный сосуд приходится укреплять на несущей раме, что создает трудности. Из-за низкой прочности обычный для таких изоляционных рубашек материал-пенс5полиуретан, полистирол и др. - непригоден. Соединять дробильный сосуд с несушей рамой непосредственно по изоляционной рубашке нежелательно, так как большие силы ускорения быстро разрушают такие изOd яциoнныe материалы. При низких температурах трудно связат дробильный сосуд с несушей рамой непосредственно через его наружную стенку, так как обычные стали в этих условиях недостаточно прочны, а стали, которые прл низких температурах противостоят также сильным нагрузкам, дороги, и труднообраб тываемы. Цель изобретения - повышение прочности соединения сосуда с несушей рамой Предлагаемая вибромельница отличается тем, что между наружной стенкой дробильного сосуда и несушей рамой имеется зазор, в котором расположены опорные устройства с теплоизолирующими свойствами, которые передают силы ускорения с несушей рамы на дробильный сосуд. Благодаря этому если, например, пространство между наружной стенкой дробильного сосуда и несущей рамой соответствует толщине изоляционной рубашки, можно избежать потерь тепла в местах соединения дробильного сосуда с несушей рамой, причем рубашка не должна применяться для укрепления дробильного сосуда на несушей раме Дробильный сосуд и опорное тело следует изготавливать из хладостойких матеоиалов, несушую раму, соединительные и напряженные элементы - из стали обычных сортов. Это дает возможность использовать вибро- мельницЫуу которых дробильный сосуд связан с несущей рамой только динамическим соединением, для дробления при низких

температурах, так как необходимо сменить только дробильный сосуд.

Каждое опорное устройство располагается вокруг внешней стенки дробильного сосуда в виде цельного или состоящего из многих частей бандажа. Такие устройства особенно для применяемых сейчас трубчатых вибромельниц при использовании достаточно прочного теплоизоляционного материала в виде кольцеобразного или консолеобразного бандажа на месте соединения с несушей рамой располагают вокруг дробильной трубы и с помощью простого зажимного хомутика закрепляют в углублении несущей рамы в динамически связанном сое динении.

В зависимости от диаметра дробильной трубы кольцеобразный или консоле образный бандаж можно расчленить однократно или многократно, чтобы облегчить изготовление или монтаж. Дробильный сосуд изолируется в этих местах бандажом, в то время как остальные части его стенки окружают рубашкой из обычного изоляционного материала. Бандаж служит также для передачи сил ускорения.

На бандажевидном опорном устройстве расположены разделенные внешняя и внутренная ленты, соединенные для переноса ускоряющей силы перемычками, проходящими в радиальном направлении на некотором расстоянии друг от друга. Благодаря этому На стороне, обращенной к внешней стенке дробильного сосуда, и стороне, обращенной к несущей раме, благодаря пробегающим лентам возникает достаточно большая контактная поверхность, распределяющая давление. С помощью этой поверхности соответственно сечению перемычки высокая повер: ностная нагрузка в зоне контактных поверхностей держателя интервала с несущей рамой или внешней стенкой дробильног сосуда может быть снижена и выравнена. Благодаря расположению перемычек между внешней и внутренней лентами сечение теп лового потока извне внутрь уменьшается относительно сечения замкнутого кольцеобразного бандажа. Это улучшает изоляцию в местах объединения и одновременно дает возможность присоединить изоляционную ру башку непосредственно к бандажу, а пространство между перемычками заполнить изоляционным материалом

Перемычки опорного устройства состоят из другого, преимушественно более твердого, материала, чем внешняя или внутренняя лента. Благодаря этому между внешней стенкой дробильного сосуда и соответствующей поверхностью опоры опорного устроства на месте крепления можно оставить

относительно большие промежутки, и потому перемычки могут быть длиннее.

Внутренняя и внешняя ленты опорного устройства должны изготавливаться из высокопрочного синтетического материала малой теплопроводности, преимущественно политетрафторэтилена и гаксафторпропилена, в то время как перемычки целесообразно выполнять из керамического материала, например фарфора и кварцевого стекла, технических высокопрочных специальных стекол или подобных ведеств. Такие синтетические материалы при низких температурах обнаруживают значительную эластичность, так что поверхностные неровности твердого, однако в некоторых случаях хрупкого материала перемычки выравниваются и так противостоят пикам напряжения в материале перемычки. Одновреме но исключается нежелательное влияние ешь имеющей место при низких температурах эластичности синтетических материалов, которая при относительно длинных перемычках материалов, которая при относительно длинных перемычках ухудшает зацепление между дробильным сосудом и несущей рамой.

Опорное устройство может быть образовано гибкой лентой, которая охватьшает дробильный сосуд по периметру. При необходимости ее прикрепляют к дробильному сосуду, непосредственно к несущей раме или к специальной зажимной раме, перекрывая пространство между дробршьным сосудом и несущей рамой или зажимной рамой. В этом случае для ленты можно использовать материал с относительно высокой теплопроводностью. Тепловые потери не имеют существенного значения, так как возможный тепловой поток вследствие ничтожного сечения ленты и ничтожной контакной поверхности в местах крепления к несущей раме или зажимной раме и к внешней стороне дробильного сосуда крайне мал При этом лента соединяется с зажимным устройством, так что можно регулировать максимально допустимое напряжение при достижении рабочей температуры, принимая во внимание сжатие материала ленты.

Свободный промежуток в зоне гибкой леты может быть заполнен изоляционным материалом, предпочтительно в виде порошка или гранул. Это дает то преимущество, что в случае одного перелома ленты буферное действие изоляционного материала предотвращает разрущение устройств крепления. Кроме того, изоляционный материал можно удалять из промежутка для ремонта.

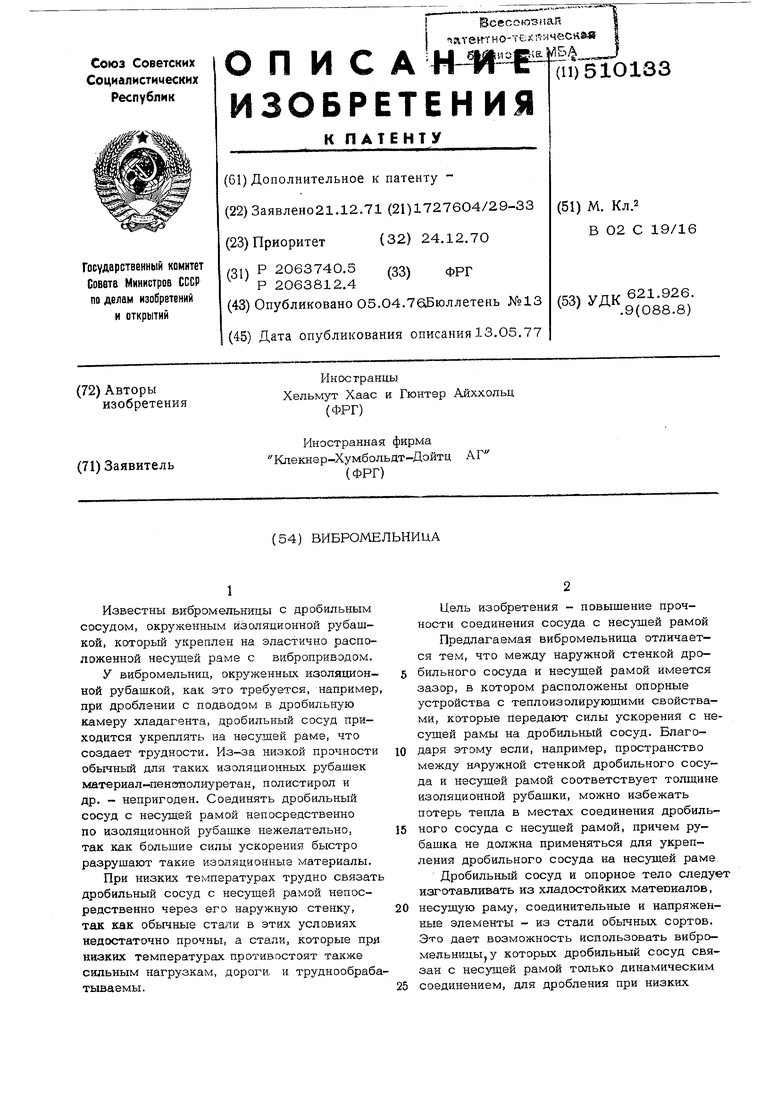

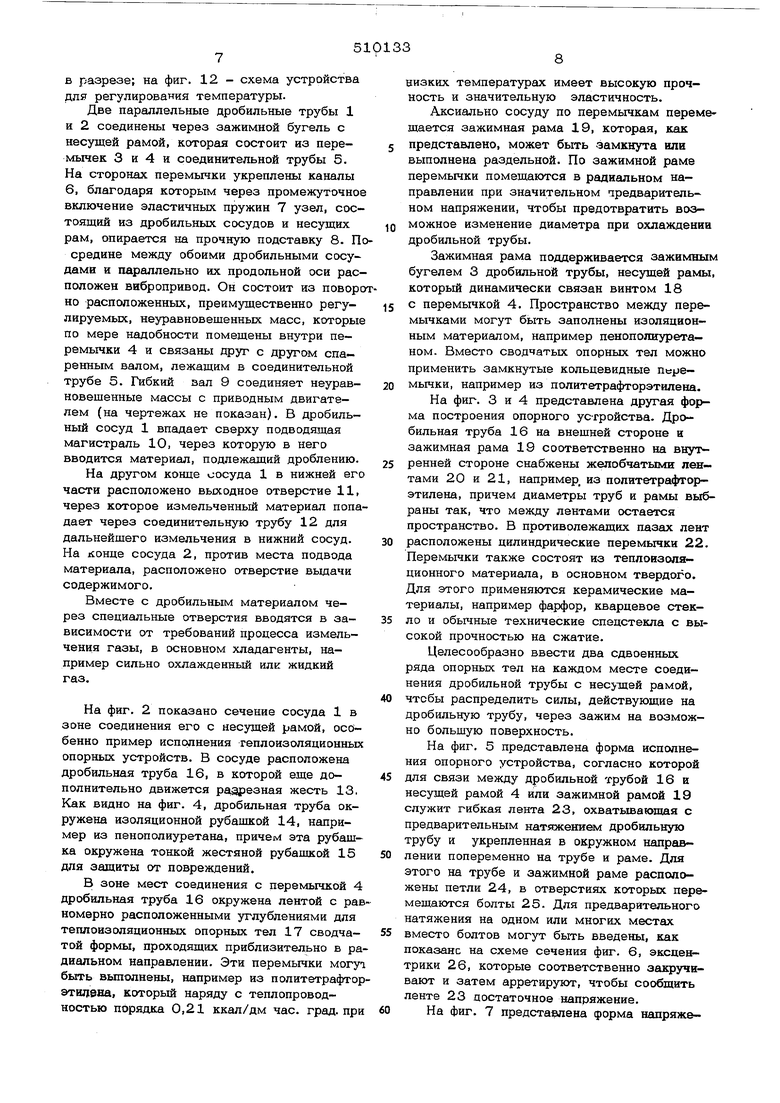

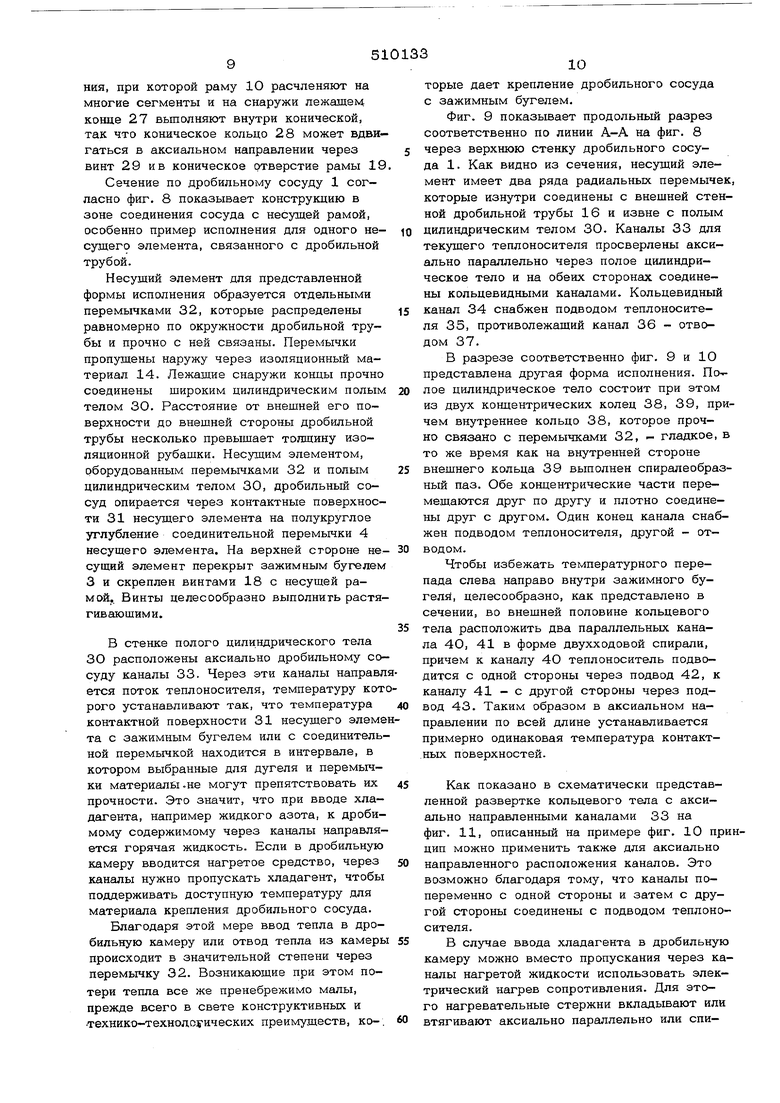

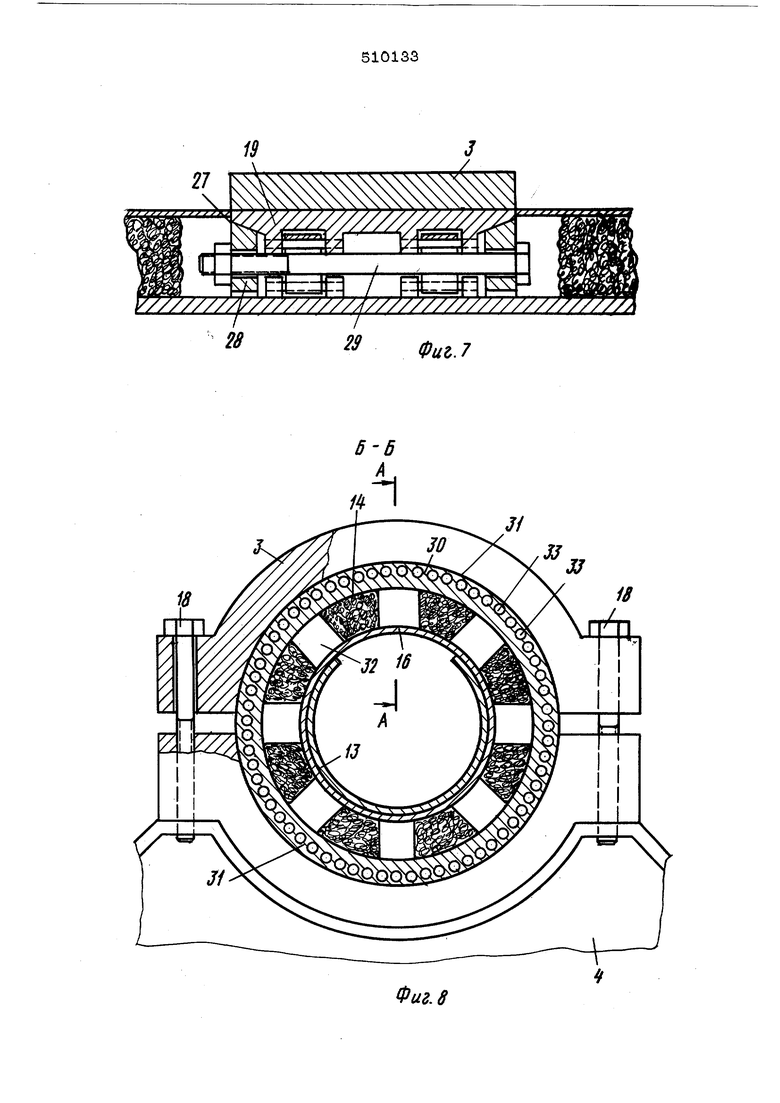

Дробильный сосуд прочно соединен с несущей рамой и, при необходимости, с несущим элементом, который только частично проходит через изоляционную рубашку, и содеожит зажимной бугель в несущей раме Части несуте.го элемента, снабженные тсаггаыми поверхностями с зажимным бугелем и опорной поверхнрстью опорной рамы по меньшей мере частч чно выполняют полыми и снабжают подводами и отводами для теплоносителя. Благодаря этому имеет ся возможность, с одной стороны, с помощ замкнутой изоляционной рубашки вокруг дробильного сосуда свести потери тепла к минимуму, причем прочность изоляционног материала играет второстепенную роль. С другой стороны, твердое соединение между несущей рамой и дробильным сосудом обес печивает перенос значительной силы ускорения от несушей рамы к дробильному сосуду и тем самым к дробильному телу. Вследствие того, что несущие элементы в зоне своих контактных поверхностей полы и соединены подводами и отводами для теплоносителя, можно, например, если в дробильной камере путем добавки жидкого азота поддерживаются температуры ниже О С, подводом тепла поддерживат температуру в контактных поверхностях не сущего элемента в интервале, в котором не причиняется вред прочности материалов для зажимного бугеля и несущей рамы. Эти мероприятия позволяют использоват фундаментные рамы, несущие рамы и крепе ное средство вибромельницы и в дальнейше после замены дробильного сосуда добавлят хладагенты. Сечение поверхностей частей несущего элемента, проникающего через изоляционную рубашку, внутри рубашки меньше сечения контактных поверхностей с зажимным бугелем и несущей рамой. Благодаря этому могут быть значительно снижены потери, обусловленные прочным соединение несущей рамы и дробильного сосуда. Части несущей рамы с контактными поверхностями имеют каналы, связанные па концах с подводящими и отводящими устрой ствами для теплоносителя. Каналы позволяют целенаправленно вводить теплоноситель. Кроме того,- сохраняется достаточная прочность несущего элемента в зоне контактных поверхностей для переноса сил ускорения, вводимых от вибропривода в несущие рамы, к вибромельнице. Каналы в частях несущего элемента с контактными поверхностями проходят приблизительно параллельно. Это дает возмож ность направить теплоноситель по кратчайшему пути, так что разность его темпера-. тур на входе в каналы и на выходе из них может поддерживаться относительно незначительноД. Так как в отдельных случаях в объеме вибромельницы могут точно так же получаться определенные различные температуры, то целесообразно соединять каналы порознь или объединенные в группы с устройством подвода и отвода теплоносителя. Вследствие этого имеется возможноность, например, вводить в верхнюю часть сосуда теплоноситель, температура которого отлична от температуры в нижней части сосуда. Если параллельные каналы расположены аксиально, они связаны попеременно, по мере необходимости, на одной или другой стороне несущего элемента с устройствами подвода теплоносителя, так что достигается эффект противотока. Эта мера обеспечивает вдоль дробильного сосуда приблизительно равномерное температурное поле в контактных поверхностях. Каналы по меньшей мере на выходном конце связаны общей магистралью. У вибромельниц, температура в дробильной камере которых должна поддерживаться ниже окружающей температуры, части несущего элемента, образующие контактные поверхности, имеют внутри электрическое нагревательное сопротивление. .По меньшей мере в одном зажимном бугеле расположен температурный датчик, соединенный с регулировочным устройством, с помощью которого для установки задаваемой температуры регулируется приток теплоносителя. На фиг. 1 схематически изображена трубчатая вибромельница с двумя дробильными трубами; на фиг. 2 - форма исполнения опорного устройства в сечении через дробильную трубу в зоне мест соединения с несущей рамой; на фиг. 3 - другая форма исполнения опорного устройства, также в разрезе согласно фиг. 2; на фиг. 4 - опорное устройство согласно фиг. 3 в продольном разрезе; на фиг. 5 - опорное устройство с гибкой лентой в сечении; на фиг. 6 продольный разрез через опорное устройство в соответствии с фиг. 5 с эксцентричным зажимным устройством; на фиг. 7 - продольный разрез по опорному устройству соответственно фиг. 5 с другой формой исполнения зажимного устройства; на фиг. 8 сечение по верхнему дробильному сосуду согласно линии Б-Б на фиг. 12; на фиг. 9частичный продольный разрез через стенку дробильного сосуда согласно линии А-А на фиг. 8; на фиг. 10 - частичный продольный разрез соответственно фиг, 9 с другой формой исполнения каналов} на фиг. 11схематическая развеотка кольцевидного тела

в разрезе; на фиг. 12 - схема устройства для регулирования температуры.

Две параллельные дробильные трубы 1 и 2 соединены через зажимной бугель с несушей рамой, которая состоит из перемычек 3 и 4 и соединительной трубы 5. На сторонах перемычки укреплены каналы 6, благодаря которым через промежуточное включение эластичных пружин 7 узел, состоящий из дробильных сосудов и несуших рам, опирается на прочную подставку 8. Посредине между обоими дробильными сосудами и параллельно их продольной оси расположен вибропривод. Он состоит из поворотно расположенных, преимущественно регулируемых, неуравновешенных масс, которые по мере надобности помещены внутри перемычки 4 и связаны друг с другом спаренным валом, лежащим в соединительной трубе 5. Гибкий вал 9 соединяет неуравновешенные массы с приводным двигателем (на чертежах не показан). В дробильный сосуд 1 впадает сверху подводящая магистраль 10, через которую в него вводится материал, подлежащий дроблению.

На другом конце сосуда 1 в нижней его части расположено выходное отверстие 11, через которое измельченный материал попадает через соединительную трубу 12 для дальнейшего измельчения в нижний сосуд. На конце сосуда 2, против места подвода материала, расположено отверстие выдачи содержимого.

Вместе с дробильным материалом через специальные отверстия вводятся в зависимости от требований процесса измельчения газы, в основном хладагенты, например сильно охлажденный или жидкий газ.

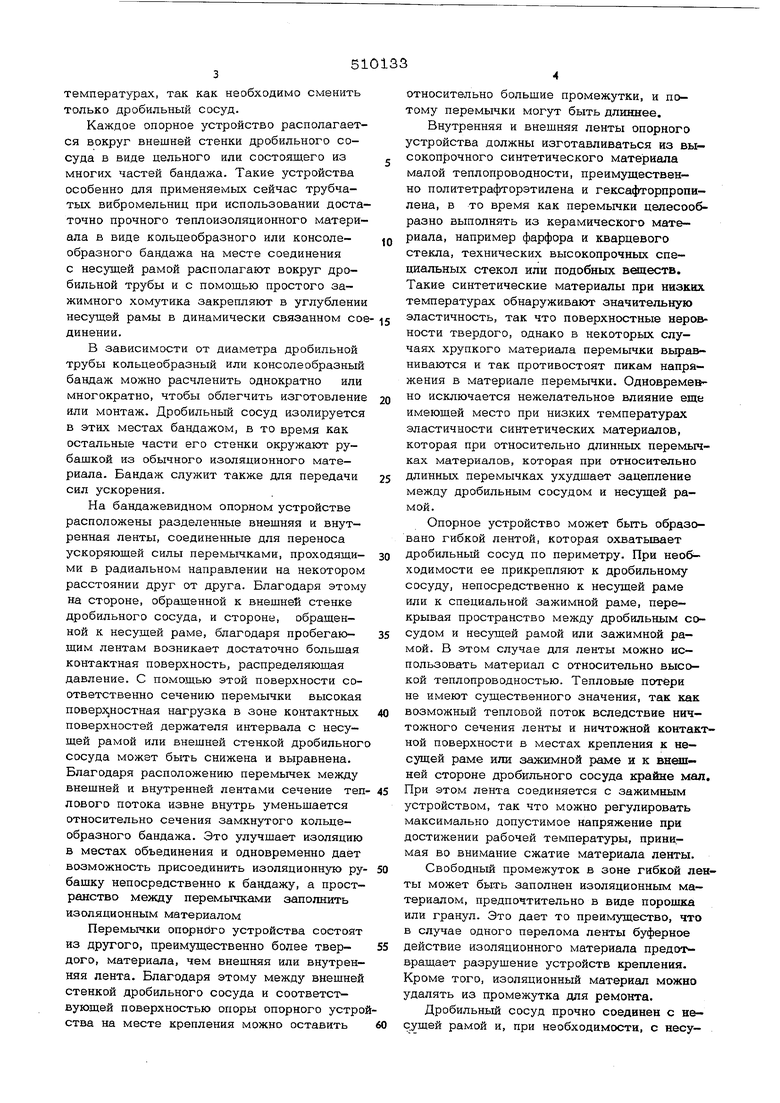

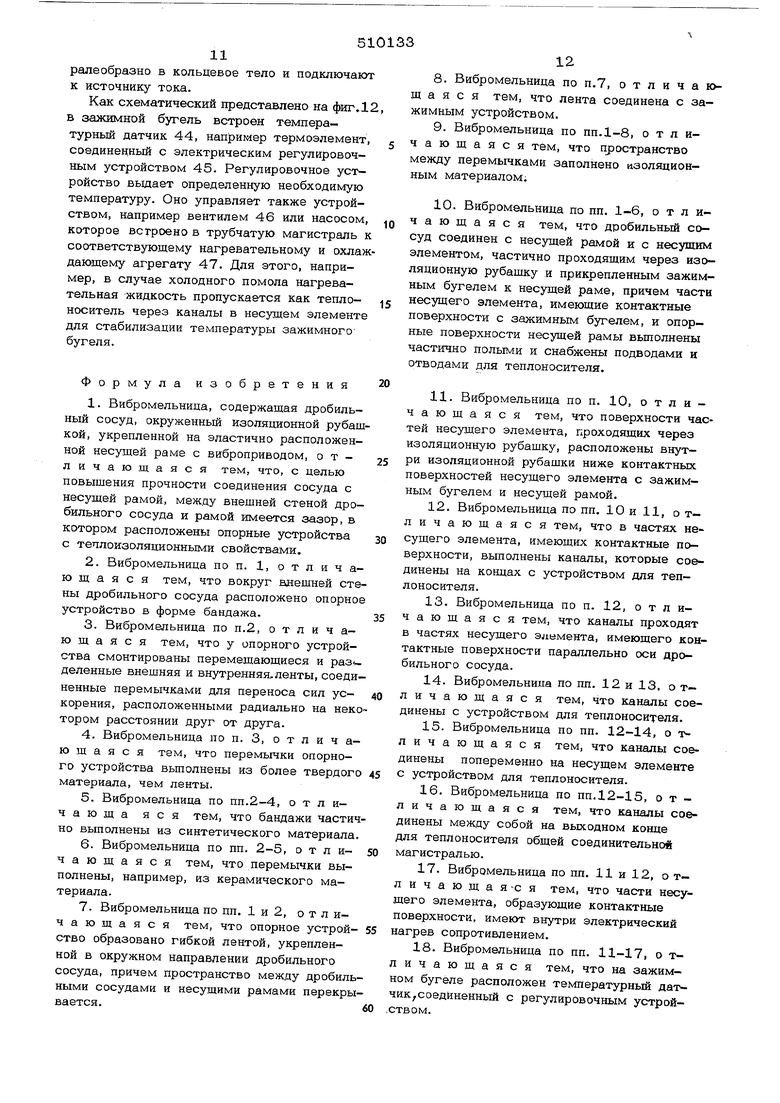

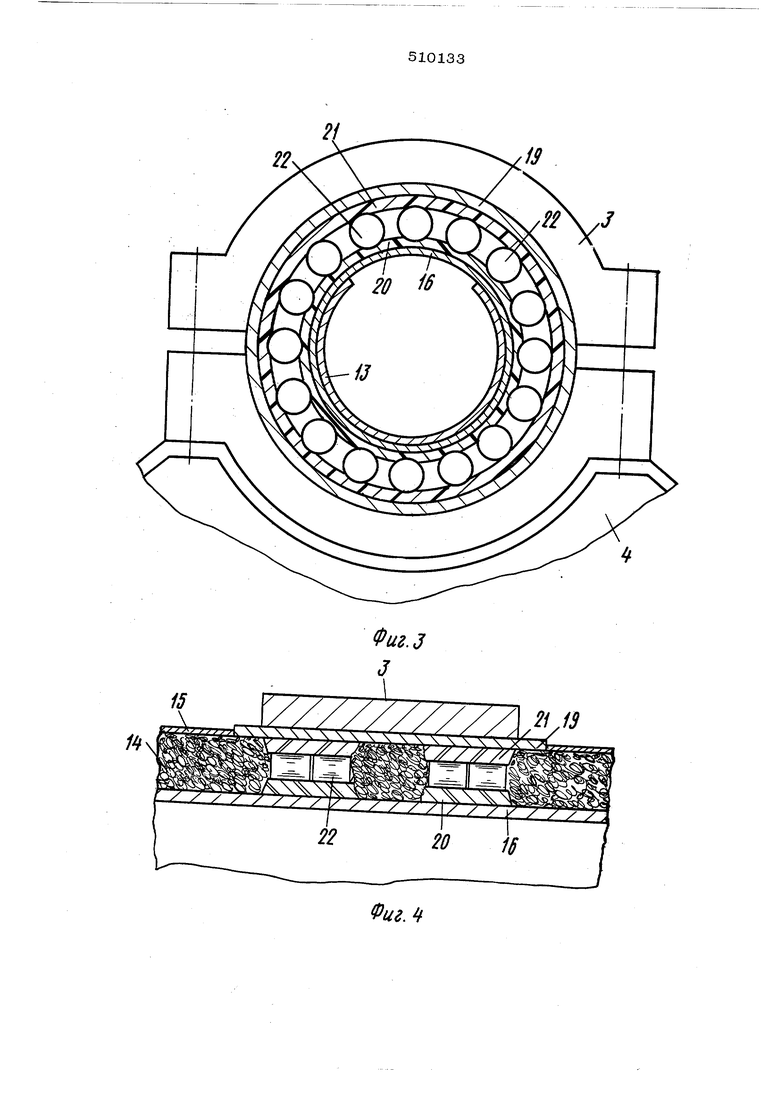

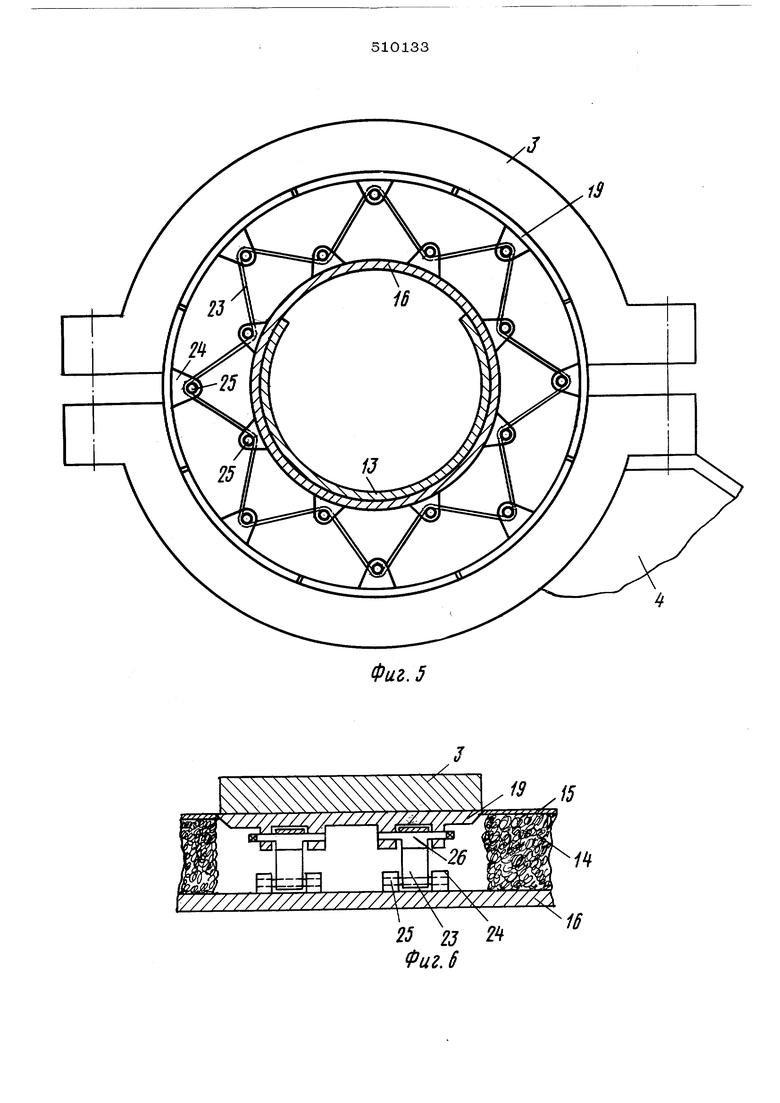

На фиг. 2 показано сечение сосуда 1 в зоне соединения его с несущей рамой, особенно пример исполнения теплоизоляционных опорных устройств. В сосуде расположена дробильная труба 16, в которой еще дополнительно движется ра1арезная жесть 13. Как видно на фиг. 4, дробильная труба окружена изоляционной рубашкой 14, например из пенополиуретана, причем эта рубашка окружена тонкой жестяной рубахшсой 15 для защиты от повреждений.

В зоне мест соединения с перемычкой 4 дробильная труба 16 окружена лентой с равномерно расположенными углублениями для теплоизоляционных опорных тел 17 сводчатой формы, проходящих приблизительно в радиальном направлении. Эти перемычки могуа быть выполнены, например из политетрафторэтилена, который наряду с теплопроводностью порядка 0,21 ккал/дм час. град, при

низких температурах имеет высокую прочность и значительную эластичность.

Аксиально сосуду по перемычкам перемещается зажимная рама 19, которая, как представлено, может быть замкнута или выполнена раздельной. По зажимной раме перемьики помещаются в радиальном направлении при значительном предварительном напряжении, чтобы предотвратить возможное изменение диаметра при охлаждении дробильной трубы.

Зажимная рама поддерживается зажимны бугелем 3 дробильной трубы, несущей рамы который динамически связан винтом 18 с перемычкой 4. Пространство между перемычками могут быть заполнены изоляционным материалом, например пенополиуретаном. Вместо сводчатых опорных тел можно применить замкнутые кольцевидные перемычки, например из политетрафторэтилена.

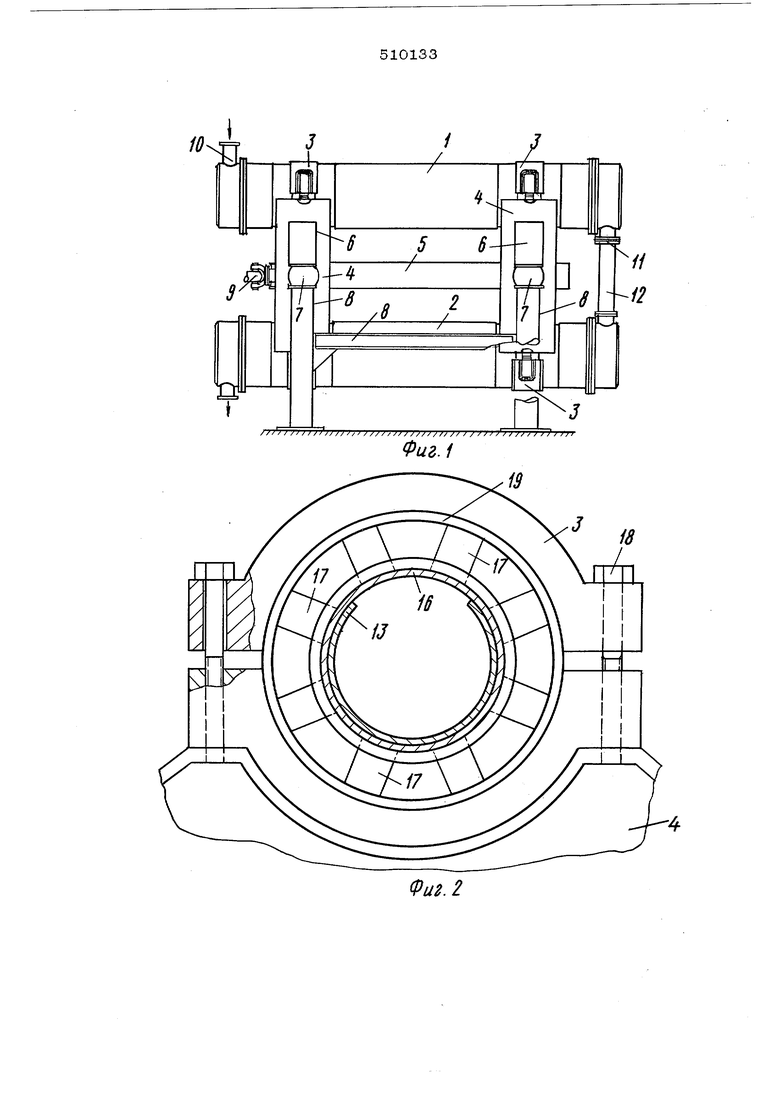

На фиг. 3 и 4 представлена другая форма построения опорного устройства. Дробильная труба 16 на внешней стороне и зажимная рама 19 соответственно на внутренней стороне снабжены желобчатыми лентами 20 и 21, например, из политетрафторэтилена, причем диаметры труб и рамы выбраны так, что между лентами остается пространство. В противолежащих пазах лент расположены цилиндрические перемычки 22 Перемычки также состоят из теплоизоляционного материала, в основном твердого. Для этого применяются керамические материалы, например фарфор, кварцевое стекло и обычные технические спецстекла с высокой прочностью на сжатие.

Целесообразно ввести два сдвоенных ряда опорньк тел на каждом месте соединения дробильной трубы с рамой, чтобы распределить силы, действующие на дробильную трубу, через зажим на возможно большую поверхность.

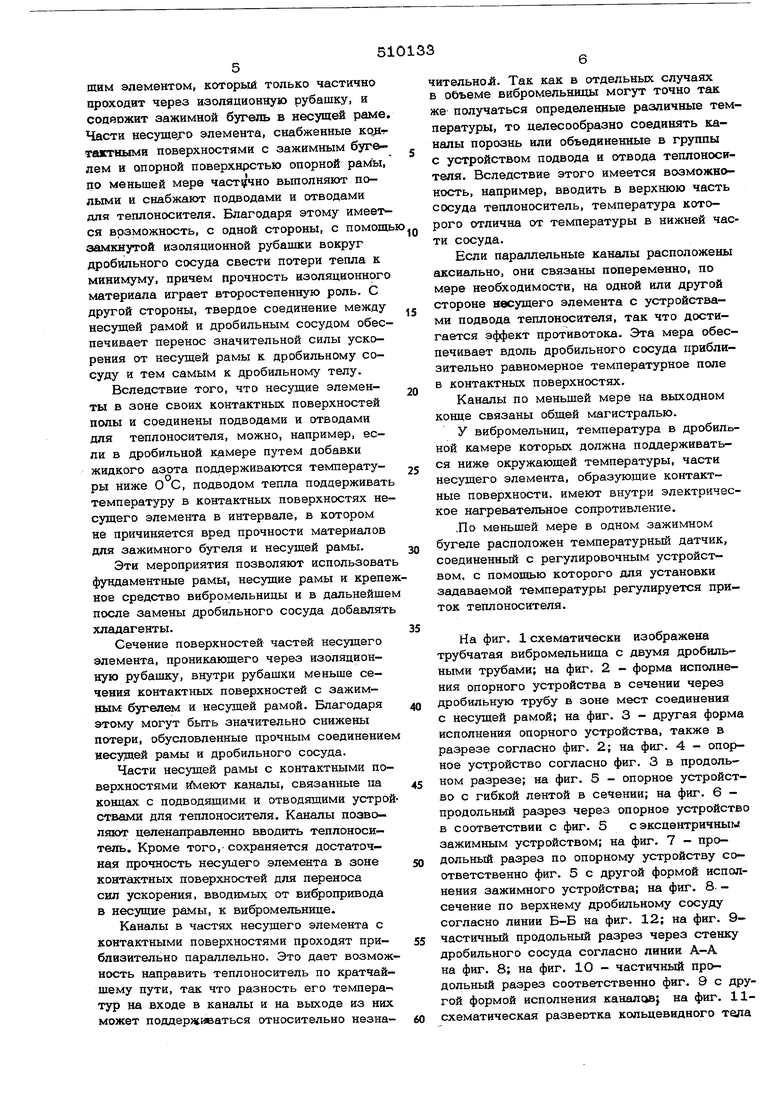

На фиг. 5 представлена форма исполнения опорного устройства, согласно которой для связи между дробильной трубой 16 и несущей рамой 4 или зажимной рамой 19 служит гибкая лента 23, охватывающая с предварительным натяжением дробильную трубу и укрепленная в окружном направлении попеременно на трубе и раме. Для этого на трубе и зажимной раме расположены петли 24, в отверстиях которых перемещаются болты 25. Для предварительного натяжения на одном или многих местах вместо болтов могут быть введены, как показано на схеме сечения фиг. 6, эксцентрики 26, которые соответственно закручивают и затем арретируют, чтобы сообщить ленте 23 достаточное напряжение.

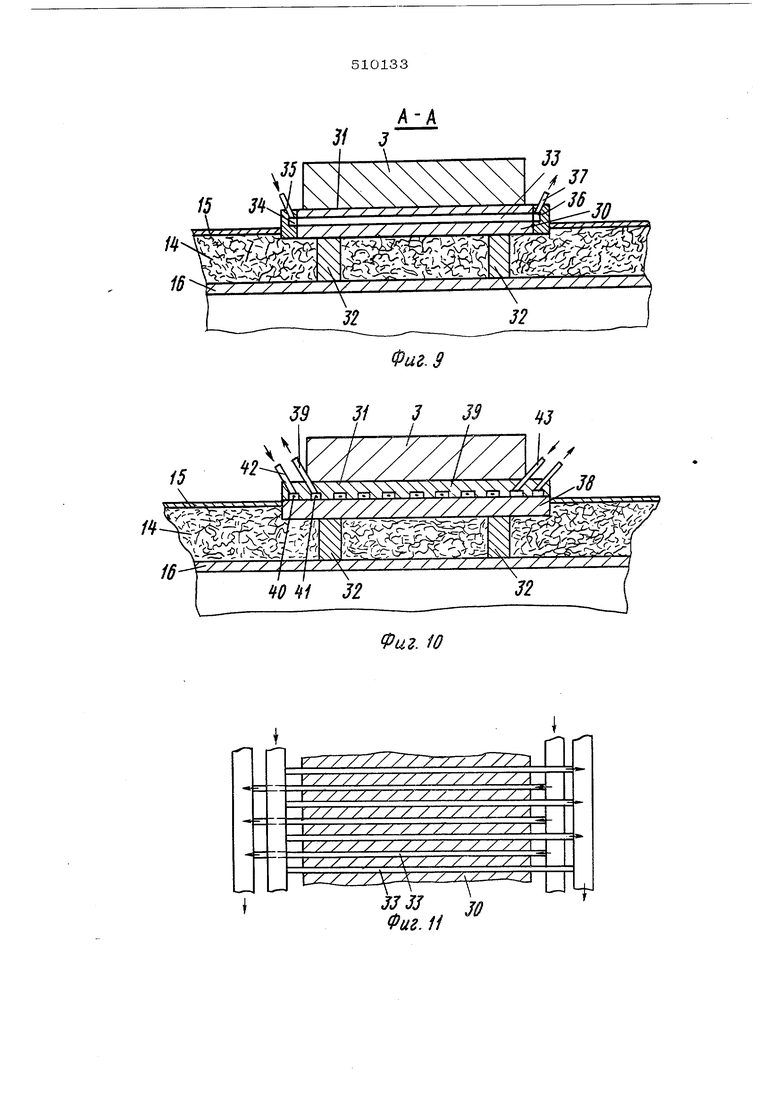

На фиг. 7 представлена форма напряжания, при которой раму 1О расчленяют на многие сегменты и на снаружи лежащем конце 27 выполняют внутри конической, так что коническое кольцо 28 может вдви гаться в аксиальном направлении через винт 29 ив коническое отверстие рамы 1 Сечение по дробильному сосуду 1 согласно фиг. 8 показывает конструкцию в зоне соединения сосуда с несущей рамой, особенно пример исполнения для одного не сущего элемента, связанного с дробильной трубой. Несущий элемент для представленной формы исполнения образуется отдельными перемычками 32, которые распределены равномерно по окружности дробильной трубы и прочно с ней связаны. Перемычки пропущены наружу через изоляционный материал 14. Лежаздие снаружи концы прочно соединены широким цилиндрическим полым телом 30. Расстояние от внешней его поверхности до внешней стороны дробильной трубы несколько превышает тогацину изоляционной рубашки. Несушим элементом, оборудованным перемычками 32 и полым цилиндрическим телом 30, дробильный сосуд опирается через контактные поверхности 31 несущего элемента на полукруглое углубление соединительной перемычки 4 несущего элемента. На верхней стороне не сущий элемент перекрыт зажимным бугелем 3 и скреплен винтами 18 с несущей рамой.. Винты целесообразно выполнить растя гиваюшими. В стенке полого цилиндрического тела ЗО расположены аксиально дробильному со суду каналы 33. Через эти каналы направл ется поток теплоносителя, температуру кот рого устанавливают так, что температура контактной поверхности 31 несушего элеме та с зажимным бугелем или с соединитель ной перемычкой находится в интервале, в котором выбранные для дугеля и перемычки материала .не могут препятствовать их прочности. Это значит, что при вводе хладагента, например жидкого азота, к дробимому содержимому через каналы направляется горячая жидкость. Если в дробильную камеру вводится нагретое средство, через каналы нужно пропускать хладагент, чтобы поддерживать доступную температуру для материала крепления дробильного сосуда. Благодаря этой мере ввод тепла в дробильную камеру или отвод тепла из камеры происходит в значительной степени через перемычку 32. Возникающие при этом потери тепла все же пренебрежимо малы, прежде всего в свете конструктивных и технико-технологических преимуществ, которые дает крепление дробильного сосуда с зажимным бугелем. Фиг. 9 показывает продольный разрез соответственно по линии А-А на фиг. 8 через верхнюю стенку дробильного сосуда 1. Как видно из сечения, несуший элемент имеет два ряда радиальных перемычек, которые изнутри соединены с внешней стенной дробильной трубы 16 и извне с полым цилиндрическим телом 30. Каналы 33 для текущего теплоносителя просверлены аксиально параллельно через полое цилиндрическое тело и на обеих сторонах соединены кольцевидными каналами. Кольцевидный канал 34 снабжен подводом теплоносителя 35, противолежащий канал 36 - отводом 37. В разрезе соответственно фиг. 9 и 10 представлена другая форма исполнения. По лое цилиндрическое тело состоит при этом из двух концентрических колец 38, 39, причем внутреннее кольцо 38, которое прочно связано с перемычками 32, - гладкое, в то же время как на внутренней стороне внешнего кольца 39 выполнен спиралеобразный паз. Обе концентрические части перемещаются друг по другу и плотно соединены друг с другом. Один конец канала снабжен подводом теплоносителя, другой - отводом. Чтобы избежать температурного перепада слева направо внутри зажимного бугеля, целесообразно, как представлено в сечении, во внешней половине кольцевого тела расположить два параллельных канала 40, 41 в форме двухходовой спирали, причем к каналу 40 теплоноситель подводится с одной стороны через подвод 42, к каналу 41 - с другой стороны через подвод 43. Таким образом в аксиальном направлении по всей длине устанавливается примерно одинаковая температура контактных поверхностей. Как показано в схематически представленной развертке кольцевого тела с аксиально направленными каналами 33 на фиг. 11, описанный на примере фиг. 10 принцип можно применить также для аксиально направленного расположения каналов. Это возможно благодаря тому, что каналы попеременно с одной стороны и затем с другой стороны соединены с подводом теплоносителя. В случае ввода хладагента в дробильную камеру можно вместо пропускания через каналы нагретой жидкости использовать электрический нагрев сопротивления. Для этого нагревательные стержни вкладывают или втягивают аксиально параллельно или спи11

ралеобразно в кольцевое тело и подключают к источнику тока,

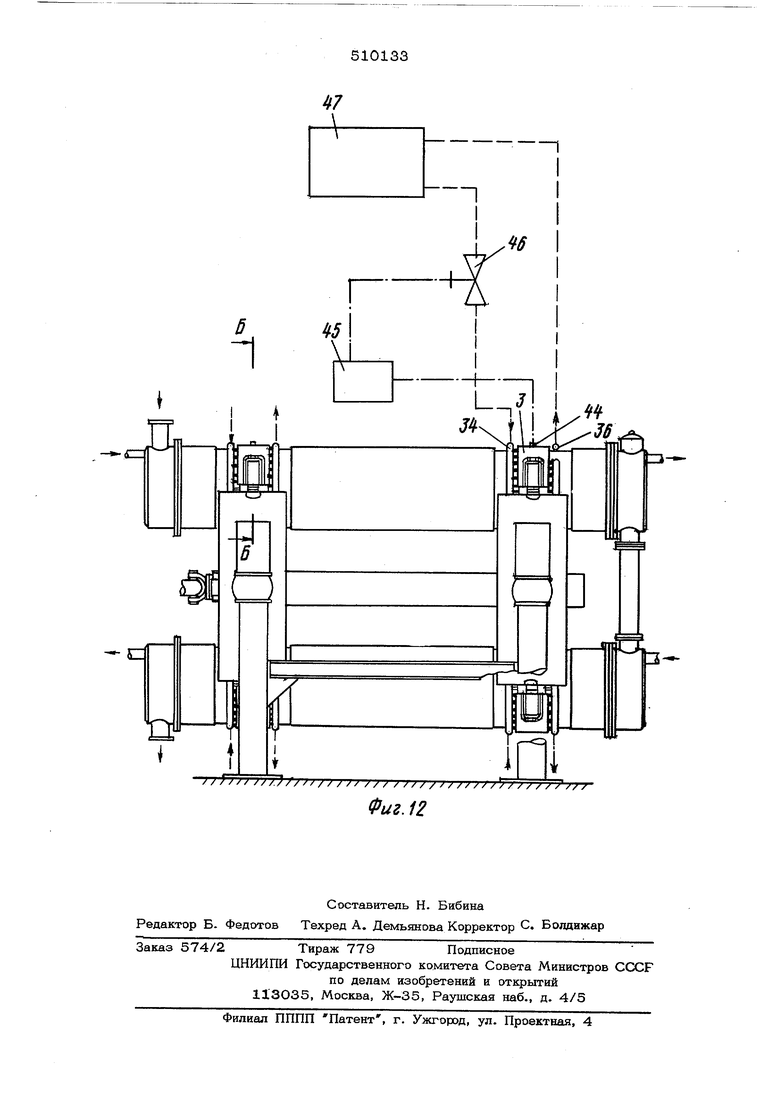

Как схематический представлено на фиг,12 Б зажимной бугель встроен температурньй датчик 44, например термоэлемент, соединенный с электрическим регулировочным устройством 45. Регулировочное устройство вьщает определенную необходимую температуру. Оно управляет также устройством, например вентилем 46 или насосом, которое встроено в трубчатую магистраль к соответствующему нагревательному и охлаждаюшему агрегату 47. Для этого, например, в случае холодного помола нагревательная жидкость пропускается как тепло- носитель через каналы в несущем элементе для стабилизации температуры зажимногобугеля.

Формула изобретения

12

/

Фиг.1

Фиг. 2

Фиг. Ч

Фиг. 5

3 J5

16 24

ФиЬ.7

Фиг. 8

Фиг. 10

6

Г

Фиг. 12

Авторы

Даты

1976-04-05—Публикация

1971-12-21—Подача