Изобретение относится к строительству трубопроводов и может использоваться для внутренней изоляции сварного стыка труб с внутренним защитным покрытием.

Известен способ Чуйко противокоррозионной защиты сварного соединения труб с внутренним защитным покрытием (Патент RU 2552627 С2, опуб. 10.06.15), включающий установку стальной защитной втулки коаксиально внутри соединяемых труб с образованием кольцевой полости (зазора) между наружной поверхностью втулки и внутренней изолируемой поверхностью сварного стыка труб с прилегающими защищенными покрытием участками, герметизацию кольцевой полости по концам втулки, после чего заполняют кольцевую полость жидким герметизирующим материалом. Герметизацию кольцевой полости по краям втулки осуществляют путем вдвигания торцов втулки в герметик, нанесенный на поверхность труб. Способ не предусматривает использования специального устройства для герметизации кольцевой полости.

Известно разжимное устройство (RU 2328651 С1, опуб 10.07.2008) с эластичным элементом, выполненным из термостойкого антиадгезионного материала, и пневмогидропривод для его расширения. На эластичный элемент разжимного устройства наматывается в виде спирали пленочно-волокнистый бандаж, пропитанный с обеих сторон жидким связующим составом. Устройство вводят во внутреннюю полость трубы и размещают в зоне изолируемого сварного стыка. Разжимное устройство приводится в действие с помощью пневмогидропривода. Эластичный элемент прижимает бандаж к внутренней поверхности сварного стыка трубопровода. С помощью индуктора производят нагрев полимерного связующего, и таким образом осуществляется полимеризация. После полимеризации эластичный элемент разжимного устройства выводят из зацепления с бандажом. Устройство извлекают из полости трубопровода. Данное устройство имеет следующие недостатки:

1. При прижатии бандажа к внутренней поверхности сварного стыка трубопровода эластичная оболочка разжимного устройства с достаточно высоким давлением равномерно воздействует на волокнисто-пленочный бандаж по всей его поверхности. В местах наличия дефектов (грата, наплывов, сосулек и др.), образованных в процессе проведения сварочных работ, происходит продавливание бандажа и тем самым нарушается герметичность изолирующего слоя, которую визуальным способом зачастую обнаружить не удается.

2. Устройство не позволяет обеспечить полное удаление воздуха из-под бандажа, что неизбежно приводит к образованию пузырей и воздушных прослоек в зоне изолируемой поверхности стыка трубопровода. При этом наиболее уязвимым местом является корень сварного шва и его околошовная зона, где в процессе сварки образуется грат, наплывы и прочие сварочные дефекты. Это существенно снижает адгезию изоляции в целом, а в наиболее опасной зоне сварного шва отслаивание бандажа от внутренней поверхности трубы. При эксплуатации трубопровода под действием перекачиваемой среды данные дефекты приводят к постепенному проникновению агрессивной среды в образовавшиеся пустоты и последующее отслаивание бандажа. По указанной причине при строительстве новых трубопроводов данный метод практически не используется.

3. При повышении степени удаления воздушных прослоек между бандажом и изолируемой поверхностью сварного стыка трубопровода путем увеличения давления внутри разжимного устройства с бандажа удаляется полимерное связующее и его приклеивание становится невозможным, что сводит на нет весь процесс изоляции.

4. Рассматриваемое разжимное устройство предназначено для прижатия бандажа к внутренней поверхности трубопровода и не может быть использовано для внутренней изоляции сварного стыка с использованием вакуума, являющимся единственным высокоэффективным методом избегания образования воздушных пузырей и прослоек в изолируемой зоне сварного стыка и, соответственно, кардинального повышения качества изоляции сварного стыка трубопровода. Это обуславливается тем, что эластичная оболочка разжимного устройства не обладает требуемым комплексом свойств. С одной стороны, для обеспечения надежной герметизации, обеспечивающую вакуумную плотность кольцевого зазора сварного шва, в эластичной оболочке разжимного устройства необходимо создать повышенное давление (как правило, не ниже 2,0-2,5 бара и более). Поэтому эластичная оболочка разжимного устройства должна быть изготовлена из относительно жесткого материала, способного выдержать повышенное внутреннее давление и расширяться в радиальном направлении при стабильной длине устройства. С другой стороны, для достижения гарантированного вакуум-плотного контакта между эластичной оболочкой разжимного устройства и внутренней поверхности трубопровода в зоне изоляции сварного стыка эта оболочка должна быть мягкой и податливой с тем, чтобы достигался максимально полный контакт сопрягаемых поверхностей, и обеспечивалась требуемая степень сжатия герметизирующей оболочки. Вышеуказанные требования противоречат друг другу и поэтому не могут быть обеспечены рассматриваемым устройством.

5. Использование полимерного спиральновитого бандажа также не может обеспечить в изолируемой зоне вакуум-плотный контакт, поскольку он не является герметичным и имеет форму спирали, на концах которой образуются продольные щели (ступеньки) на всю ширину бандажа. Кроме того, эластичная оболочка должна обладать антиадгезионными свойствами.

6. Рассматриваемое разжимное устройство не позволяет производить подачу герметизирующего состава в зону изоляции сварного стыка через внутреннюю полость трубопровода.

7. Разжимное устройство не позволяет при полимеризации обеспечить нагрев полимерного связующего через внутреннюю полость трубопровода.

8. Визуальный контроль герметичности изоляции сварного соединения трубопровода с помощью видеоголовки не обеспечивает полной и достоверной информации о качестве изоляции.

Наиболее близким к известному является разжимное устройство для защиты от коррозии сварных соединений труб (RU 2133908 С1, опуб. 27.07.1999). Разжимное устройство представляет собой эластичную оболочку, на которой размещают последовательно спирально свернутую металлическую ленту и спирально свернутый пропитанный полимерным связующим бандаж. Разжимное устройство вводят в трубопровод в зону сварного стыка труб. В эластичную оболочку подают под расчетным давлением рабочую среду, например, сжатый воздух, эластичная оболочка расширяется, прижимает с расчетным усилием к внутренней поверхности трубопровода бандаж и металлическую свернутую в спираль ленту. При обжатии бандажа некоторое количество полимерного связующего выдавливается из-под бандажа по торцам разжимной металлической втулки и в зоне замкового соединения вдоль всей длины втулки. Полимерный связующий состав полимеризуется, в результате бандаж приклеивается с одной стороны к внутренней поверхности трубопровода, а с другой стороны к металлической ленте с замковым соединением. Разжимное устройство с эластичным оболочной извлекается из трубопровода. Данное устройство имеет следующие недостатки:

1. Эластичная оболочка разжимного устройства не обладает антиадгезионными свойствами. Выдавленное при обжатии бандажа полимерное связующее вступает в непосредственный контакт с эластичной оболочкой разжимного устройства, что неизбежно приводит к ее приклеиванию к металлической ленте/бандажу. Это обстоятельство на заключительной стадии значительно затрудняет процесс герметизации сварного стыка: во-первых, сильно осложняет процесс извлечения разжимного устройства из полости трубопровода, во-вторых, обуславливает резкое снижению жизненного цикла самого разжимного устройства, в частности его эластичной оболочки из-за ускоренного износа.

2. Устройство не позволяет обеспечить полное удаление воздуха из-под бандажа и металлической ленты, что неизбежно приводит к образованию пузырей и воздушных прослоек в зоне изолируемой поверхности стыка трубопровода. При этом наиболее уязвимым местом является корень сварного шва и его околошовная зона, где в процессе сварки образуется грат, наплывы и прочие сварочные дефекты. Это существенно снижает адгезию изоляции в целом, а в наиболее опасной зоне сварного шва отслаивание бандажа от внутренней поверхности трубы. При эксплуатации трубопровода под действием перекачиваемой среды данные дефекты приводят к постепенному проникновению агрессивной среды в образовавшиеся пустоты и последующее отслаивание бандажа. Принимая во внимание данное обстоятельство рассматриваемое устройство наиболее целесообразно применять при экстренных устранениях течей действующих трубопроводов с последующим повторным ремонтом более совершенными методами. По указанной причине при строительстве новых трубопроводов данный метод практически не используется.

3. При повышении степени удаления воздушных прослоек между бандажом и изолируемой поверхностью сварного стыка трубопровода путем увеличения давления внутри разжимного устройства с бандажа удаляется полимерное связующее и его приклеивание становится невозможным, что сводит на нет весь процесс изоляции.

4. Рассматриваемое разжимное устройство предназначено для прижатия бандажа к внутренней поверхности трубопровода и не может быть использовано для внутренней изоляции сварного стыка с использованием вакуума, являющимся единственным высокоэффективным методом избегания образования воздушных пузырей и прослоек в изолируемой зоне сварного стыка и, соответственно, кардинального повышения качества изоляции сварного стыка трубопровода. Это обуславливается тем, что эластичная оболочка разжимного устройства не обладает требуемым комплексом свойств. С одной стороны, для обеспечения надежной герметизации, обеспечивающую вакуумную плотность кольцевого зазора сварного шва, в эластичной оболочке разжимного устройства необходимо создать повышенное давление (как правило, не ниже 2,0-2,5 бара и более). Поэтому эластичная оболочка разжимного устройства должна быть изготовлена из относительно жесткого материала, способного выдержать повышенное внутреннее давление и расширяться в радиальном направлении при стабильной длине устройства. С другой стороны, для достижения гарантированного вакуум-плотного контакта между эластичной оболочкой разжимного устройства и внутренней поверхностью трубопровода в зоне изоляции сварного стыка эта оболочка должна быть мягкой и податливой с тем, чтобы достигался максимально полный контакт сопрягаемых поверхностей и обеспечивалась требуемая степень сжатия герметизирующей оболочки. Вышеуказанные требования противоречат друг другу и поэтому не могут быть обеспечены рассматриваемым устройством. Дополнительно, исключительным требованием является также то, чтобы оболочка, обеспечивающая герметизацию изолируемой поверхности сварного стыка, имела цилиндрическую форму без дефектов на внешней ее поверхности, контактирующей с внутренней поверхностью сварного стыка трубопровода.

5. Применение металлической разжимной втулки, выполненной в виде спирально свернутой коррозионностойкой ленты с металлическими замками, образуют две ступеньки высотой равной толщине металлической ленты (1-2 мм) и тем самым создают два дополнительных зазора вдоль всей длины втулки. Это обстоятельство создает дополнительное препятствие при герметизации сварного стыка с использованием вакуума.

6. Использование полимерного спиральновитого бандажа также не может обеспечить в изолируемой зоне вакуум-плотный контакт, поскольку он не является герметичным и имеет форму спирали, на концах которой образуются продольные щели (ступеньки) на всю ширину бандажа. Кроме того, эластичная оболочка должна обладать антиадгезионными свойствами.

7. Рассматриваемое разжимное устройство не позволяет производить подачу герметизирующего состава в зону изоляции сварного стыка через внутреннюю полость трубопровода.

8. Разжимное устройство не позволяет при полимеризации обеспечить нагрев полимерного связующего через внутреннюю полость трубопровода.

9. Устройство не позволяет производить контроль герметичности сварного стыка и его изоляции.

Техническая проблема, решаемая изобретением, заключается в создании устройства, обеспечивающего внутреннюю изоляцию сварного соединения путем создания кольцевой полости в зоне сварного соединения, создания в ней вакуума и заполнения ее компаундом.

Техническая проблема решается устройством для внутренней изоляции сварного соединения трубопровода по первому варианту, содержащим силовой привод, включающий цилиндрический эластичный рабочий орган, выполненный с возможностью радиального расширения при создании в его полости избыточного давления, в котором на внешней поверхности рабочего органа коаксиально расположена цилиндрическая рубашка из эластичного антиадгезионного материала.

Кроме того, силовой привод может включать корпус в форме закрытого с торцов полого цилиндра с ниппелем на торце и с отверстиями в цилиндрической стенке, а эластичный рабочий орган закреплен коаксиально снаружи корпуса.

Силовой привод также может быть выполнен бескорпусным, при этом эластичный рабочий орган выполнен замкнутым и имеет ниппель.

Кроме того, рубашка может быть выполнена с постелью под защитную втулку в виде кольцевого углубления с боковыми кольцевыми упорами в виде уступов на внешней поверхности рубашки.

Кроме того, рубашка может быть выполнена с постелью под защитную втулку в виде открытого с одной стороны кольцевого углубления с боковым кольцевым упором в виде уступа на внешней поверхности рубашки.

Кроме того, рубашка может состоять из двух частей, расстояние между которыми в осевом направлении меньше длины защитной втулки.

Кроме того, рубашка может быть выполнена с, по меньшей мере, одним каналом для откачки воздуха и с, по меньшей мере, одним каналом для подачи компаунда, причем вход каждого канала расположен со стороны торца рубашки, а выход на его внешней поверхности в зоне на краю участка, предназначенного для сцепления с защитной втулкой.

При этом, по меньшей мере, один канал для откачки воздуха и, по меньшей мере, один канал для подачи компаунда расположены со стороны одного торца рубашки и снабжены гермовводами.

В другом варианте, по меньшей мере, один канал для откачки воздуха и, по меньшей мере, один канал для подачи компаунда расположены со стороны разных торцов рубашки и снабжены гермовводами, при этом гермовводы каналов, расположенных со стороны одного торца рубашки, проходят внутри корпуса, так что входные отверстия всех гермовводов расположены со стороны одного торца рубашки.

При этом рубашка может иметь на расстоянии от каждого торца кольцевую распределительную канавку, при этом одна кольцевая канавка сообщена с, по меньшей мере, одним каналом для откачки воздуха, а другая - с, по меньшей мере, одним каналом для подачи компаунда.

Возможен вариант, при котором рубашка имеет на расстоянии от каждого торца две дугообразные распределительные канавки, одна из которых сообщена с, по меньшей мере, одним каналом для откачки воздуха, а другая - с, по меньшей мере, одним каналом для подачи компаунда,

В двух последних случаях рубашка может иметь продольные канавки на участке внешней поверхности между распределительными канавками, сообщенные с ними.

При этом продольные канавки либо проходят по всей длине участка между распределительными канавками, либо на средней части участка внешней поверхности рубашки между распределительными канавками выполнено кольцевое углубление с наклонными краями, а продольные канавки расположены на краевых частях участка внешней поверхности рубашки, примыкающих к распределительным канавкам.

В последнем случае на краях кольцевого углубления имеются кольцевые упоры в виде уступов.

Возможен вариант, при котором продольные канавки проходят каждая по длине меньше половины длины участка внешней поверхности рубашки между распределительными канавками с образованием гладкого участка внешней поверхности в средней части рубашки.

Кроме того, в рубашку может быть встроен нагревательный элемент в виде гибкого кабеля с продольными витками, одни участки которого расположены внутри рубашки вдоль ее оси, а соединяющие их участки расположены за пределами торцов рубашки.

Техническая проблема также решается устройством для внутренней изоляции сварного соединения трубопровода по второму варианту, содержащим силовой привод, включающий цилиндрический эластичный рабочий орган, выполненный с возможностью радиального расширения при создании в его полости избыточного давления, при этом на внешней поверхности рабочего органа коаксиально расположена цилиндрическая рубашка из эластичного антиадгезионного материала, средняя кольцевая часть которой армирована эластичным кордом.

Кроме того, силовой привод предпочтительно включает корпус в форме закрытого с торцов полого цилиндра с ниппелем на торце и с отверстиями в цилиндрической стенке, а эластичный рабочий орган закреплен коаксиально снаружи корпуса.

Кроме того, рубашка может быть выполнена с, по меньшей мере, одним каналом для откачки воздуха и с, по меньшей мере, одним каналом для подачи компаунда, причем вход каждого канала расположен со стороны торца рубашки, а выход на его внешней поверхности в зоне на краю армированного участка.

При этом, по меньшей мере, один канал для откачки воздуха и, по меньшей мере, один канал для подачи компаунда могут быть расположены со стороны одного торца рубашки и снабжены гермовводами.

В другом варианте, по меньшей мере, один канал для откачки воздуха и, по меньшей мере, один канал для подачи компаунда могут быть расположены со стороны разных торцов рубашки и снабжены гермовводами, при этом гермовводы каналов, расположенных со стороны одного торца рубашки, проходят внутри корпуса, так что входные отверстия всех гермовводов расположены со стороны одного торца рубашки.

Технический результат, достигаемый предложенными вариантами устройства, заключается в том, что использование в составе устройства цилиндрической эластичной антиадгезионной рубашки, коаксиально расположенной на внешней поверхности эластичного рабочего органа силового привода, обеспечивает формирование кольцевой полости в зоне сварного соединения либо с помощью защитной втулки, либо за счет армированного участка рубашки и последующее создание в ней вакуума и заполнение ее компаундом, а также легкое снятие антиадгезионной рубашки с поверхности затвердевшего компаунда.

Изобретение поясняется чертежами.

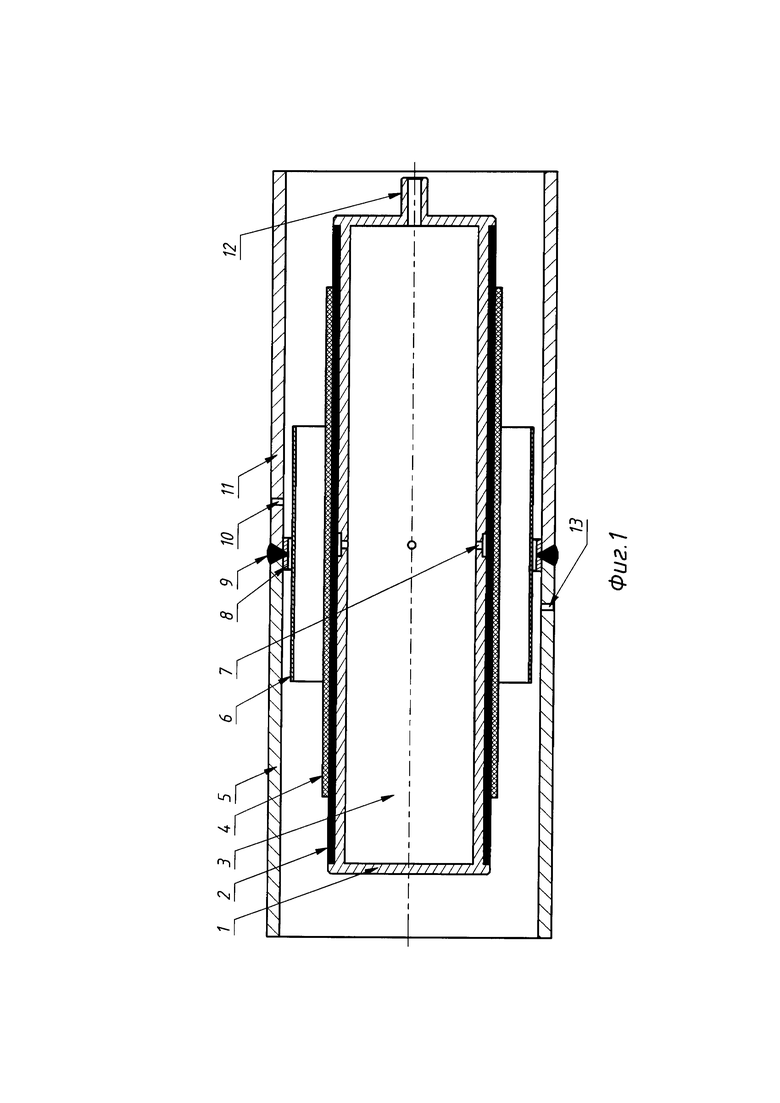

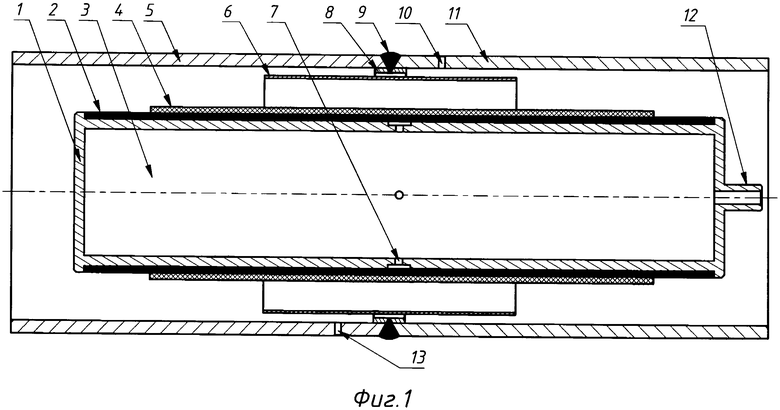

На фиг. 1 представлено предложенное устройство по первому варианту изобретения, осевой разрез.

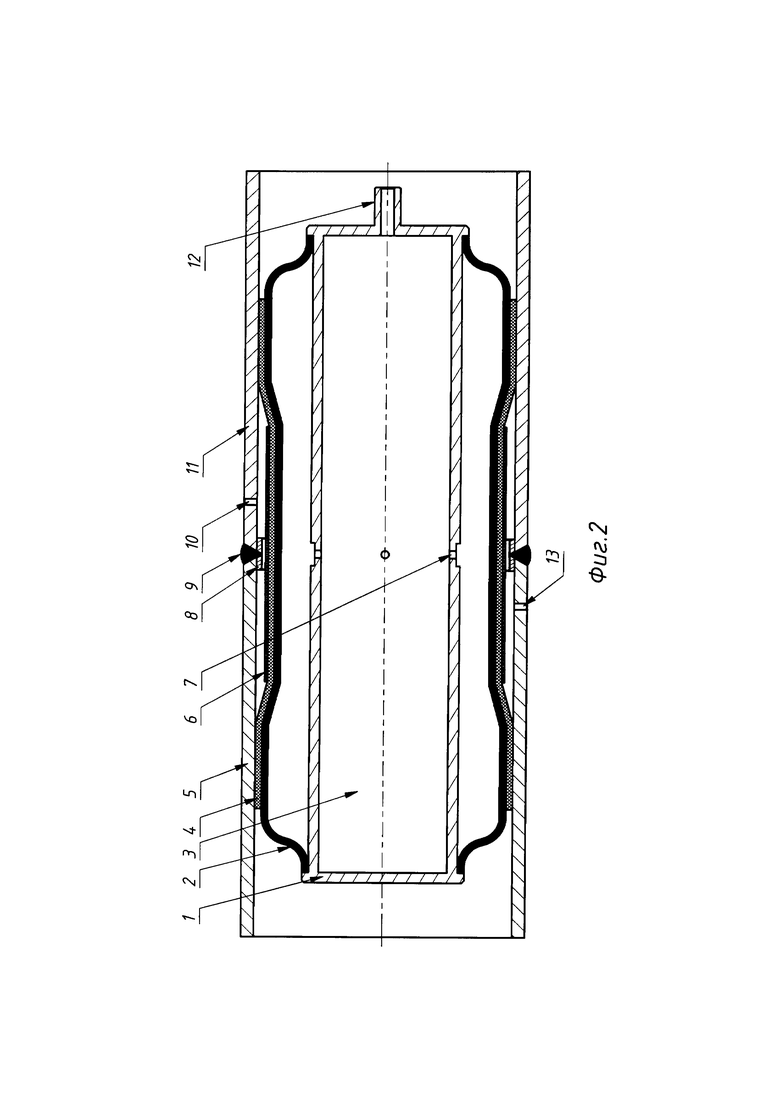

На фиг. 2 - устройство по первому варианту в рабочем состоянии внутри трубопровода.

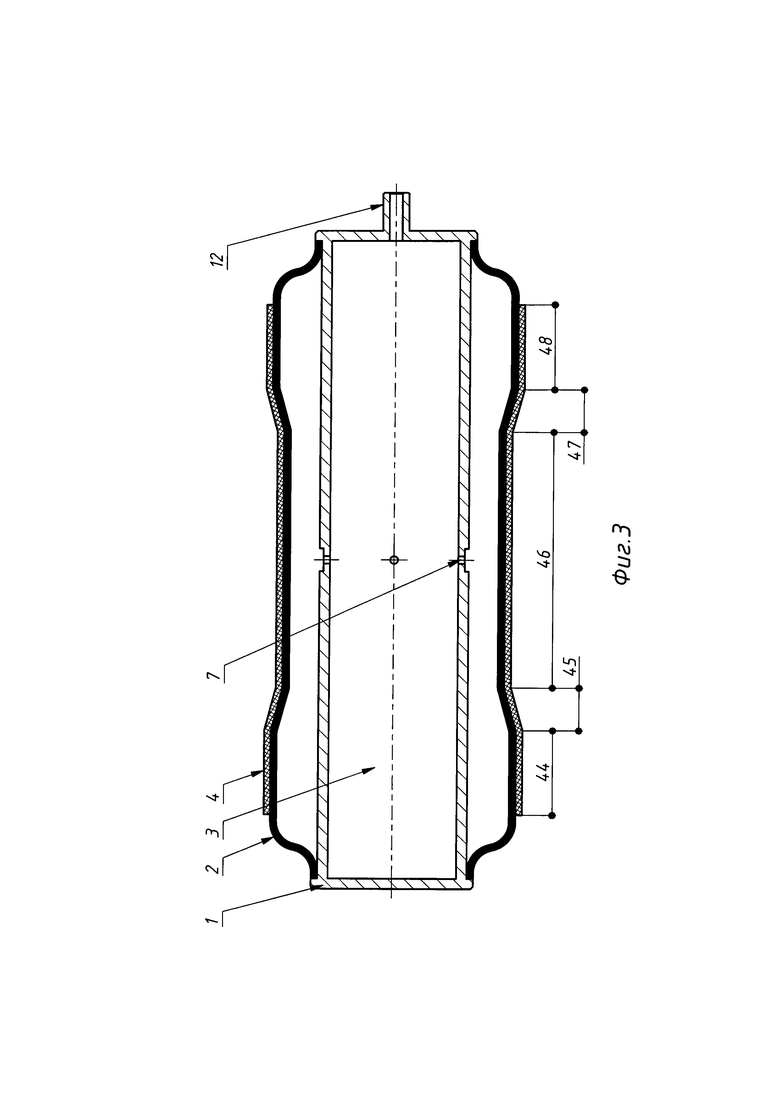

На фиг. 3 - то же, трубопровод не показан.

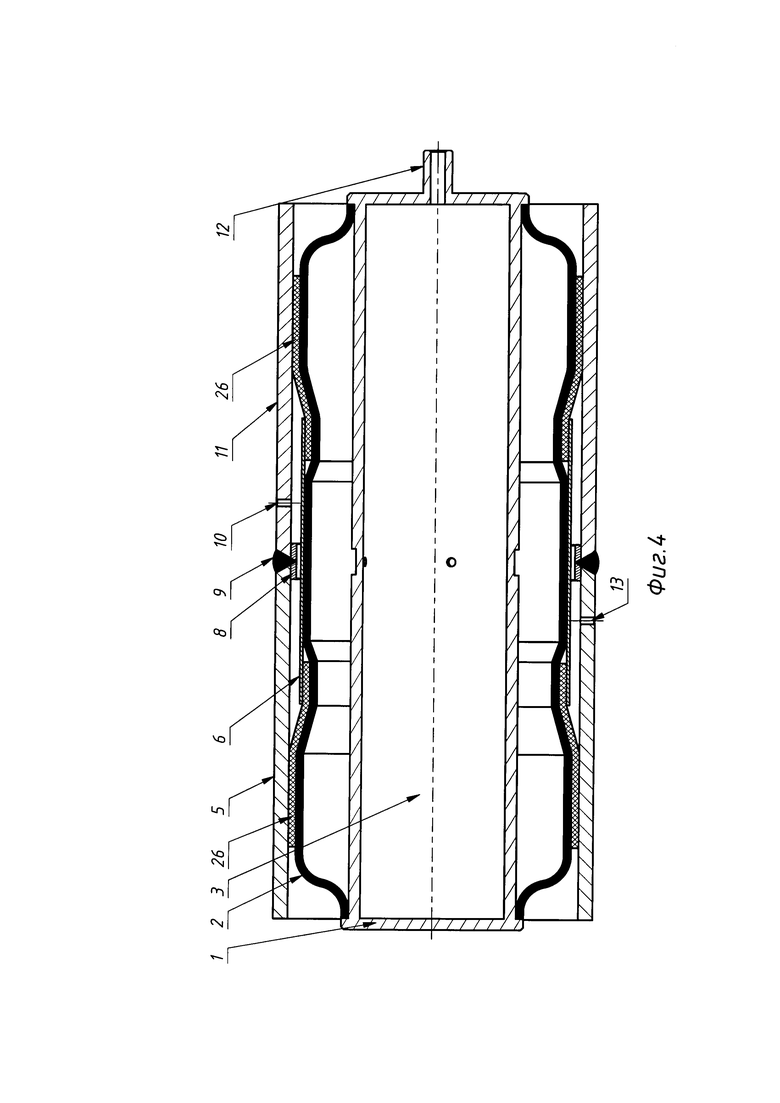

На фиг. 4 - устройство по первому варианту с составной рубашкой.

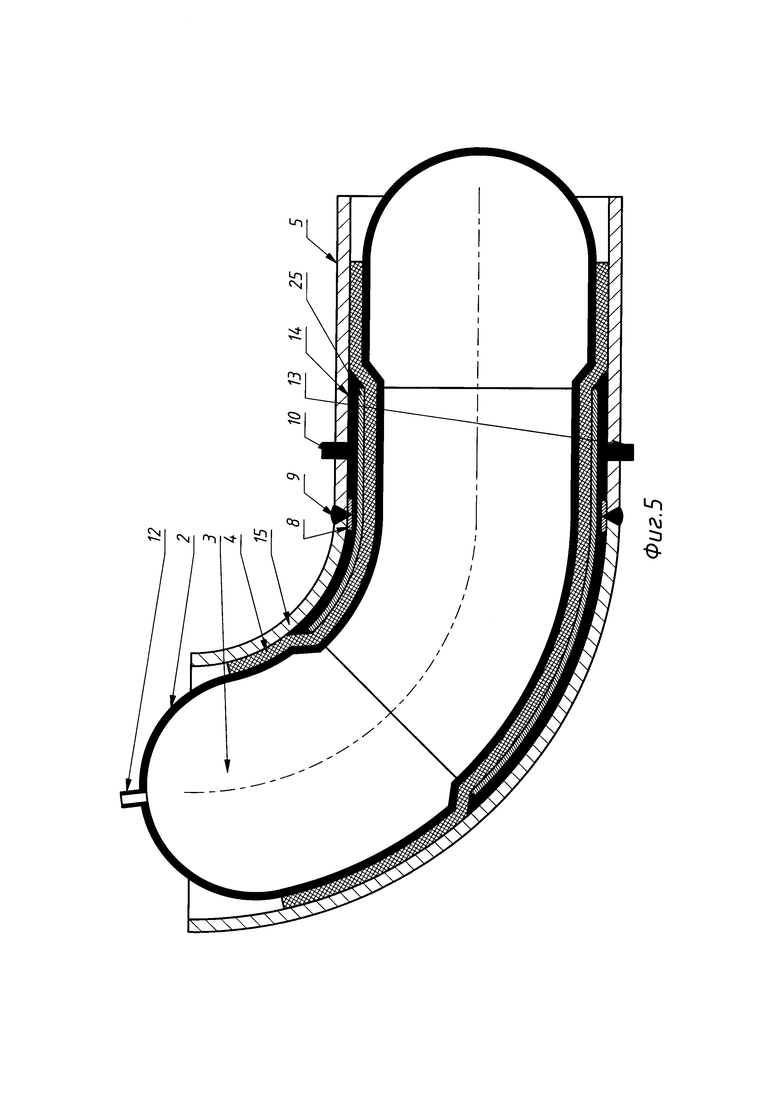

На фиг. 5 - бескорпусное устройство для внутренней изоляции сварного стыка криволинейных участков трубопровода.

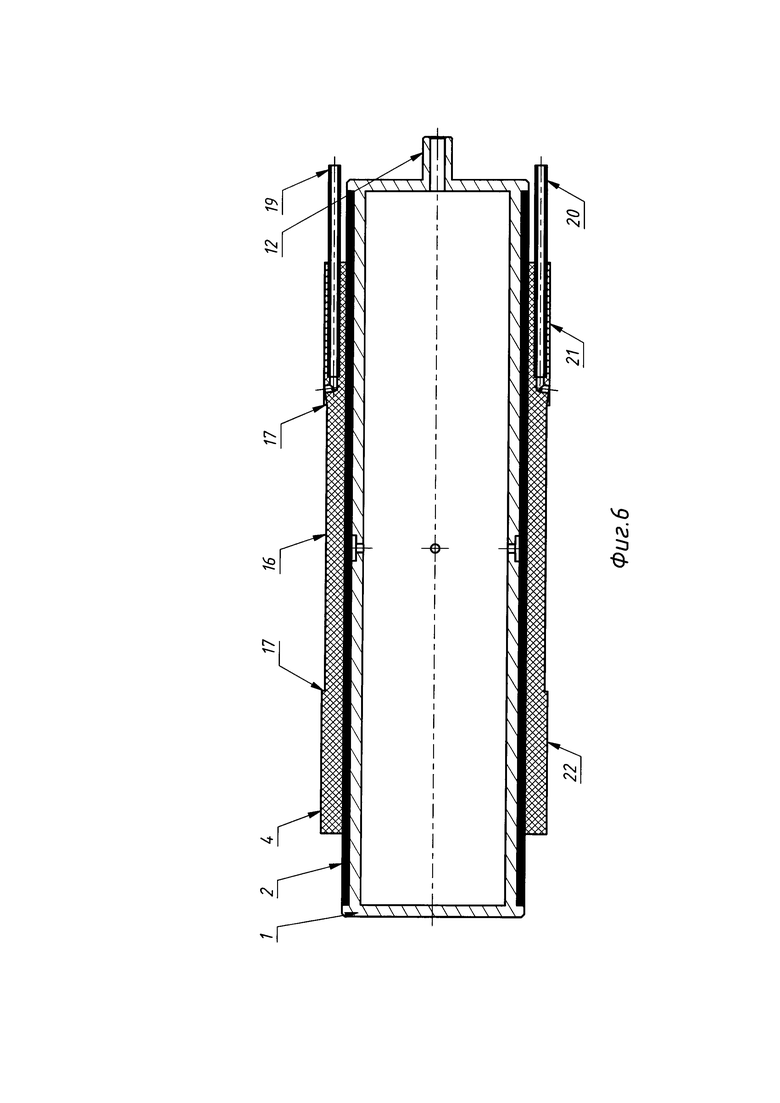

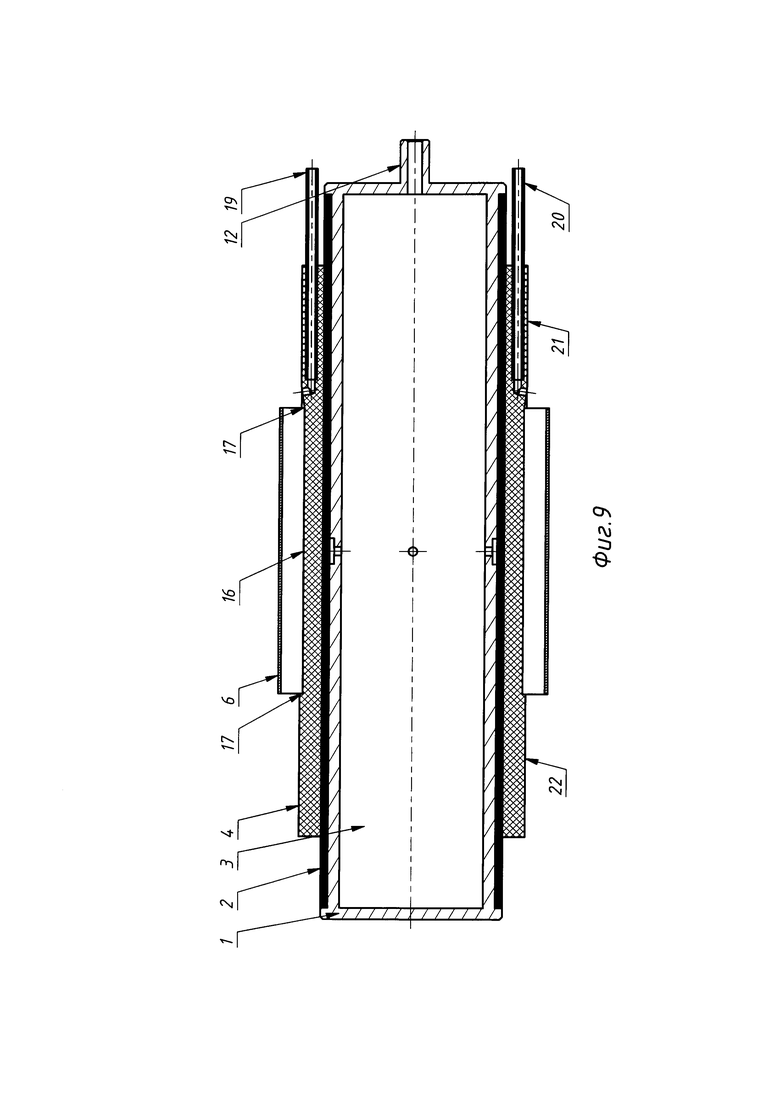

На фиг. 6 - устройство по первому варианту с рубашкой, постель которой имеет два боковых упора, и с односторонним внутритрубным подводом каналов для откачки воздуха и для подачи компаунда, осевой разрез.

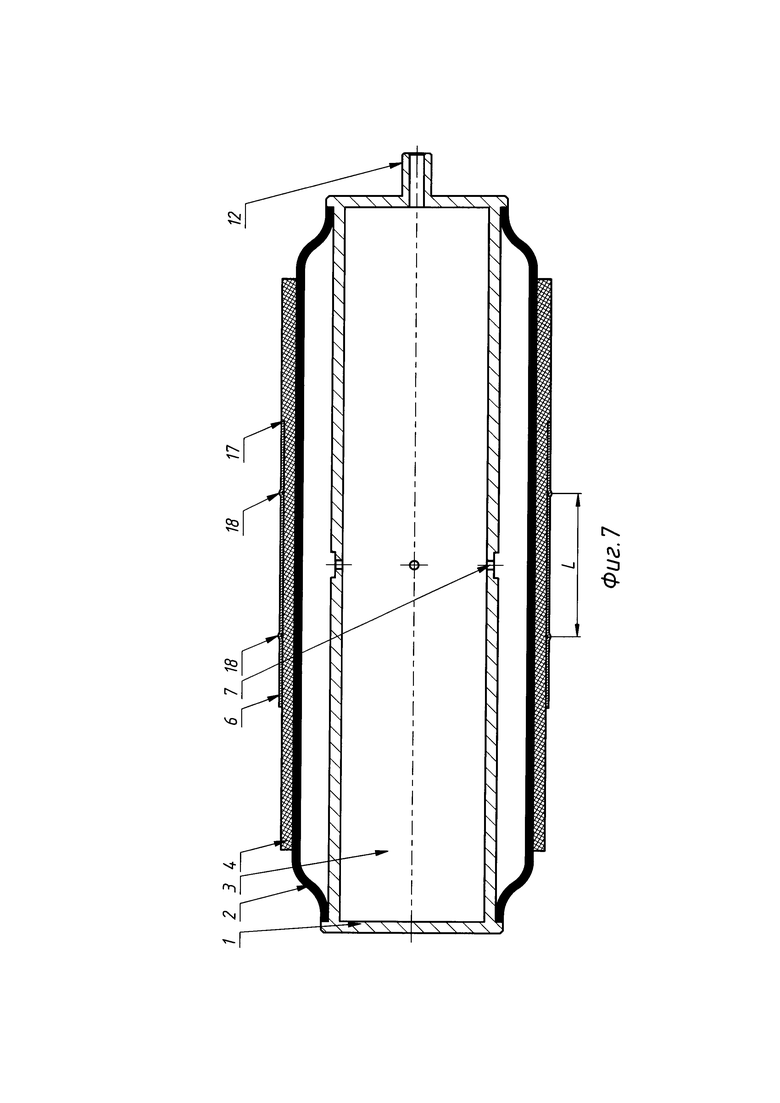

На фиг. 7 - то же, с рубашкой, постель которой имеет один боковой упор.

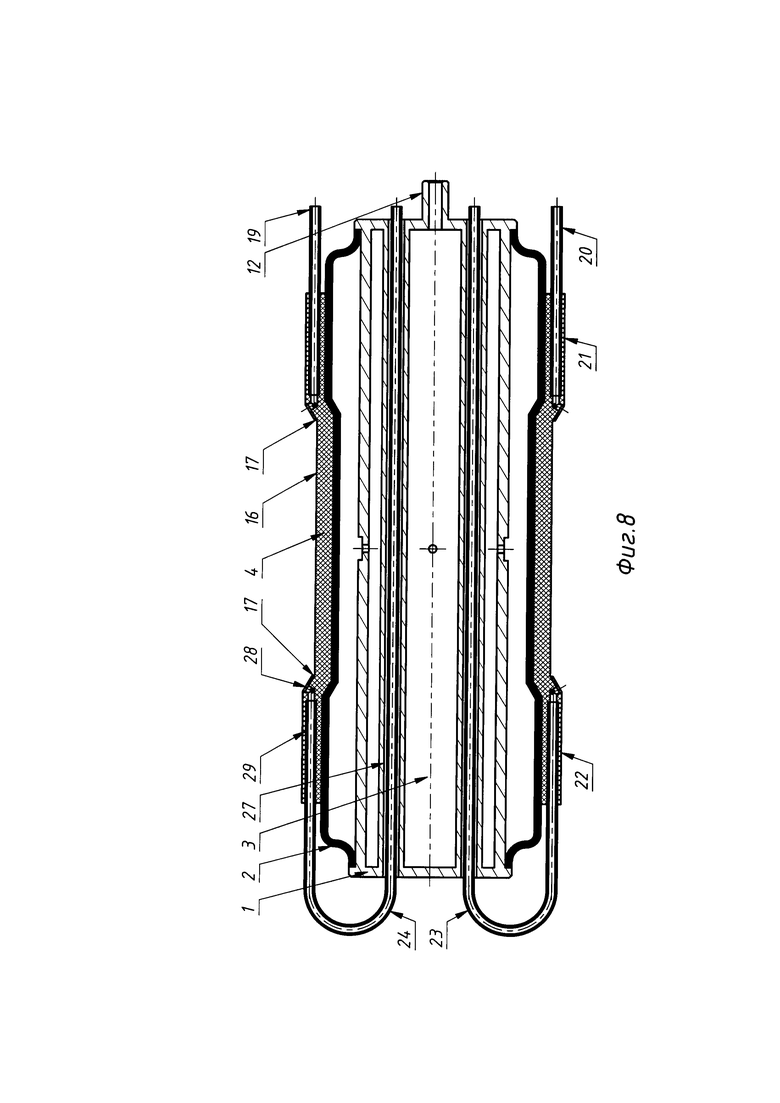

На фиг. 8 - устройство по первому варианту с двухсторонним внутритрубным подводом каналов для откачки воздуха и для подачи компаунда, осевой разрез.

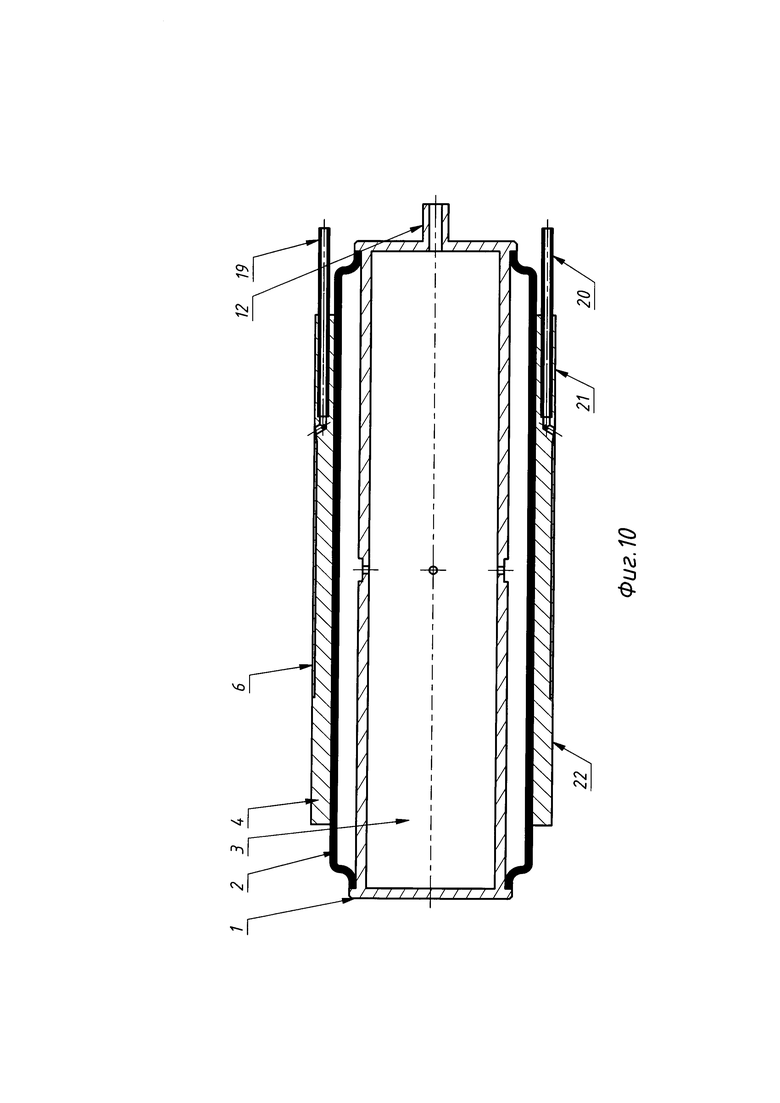

На фиг. 9 - устройство по первому варианту в положении позиционирования защитной втулки над постелью рубашки.

На фиг. 10 - то же, в положении захвата защитной втулки при расширении рабочего органа.

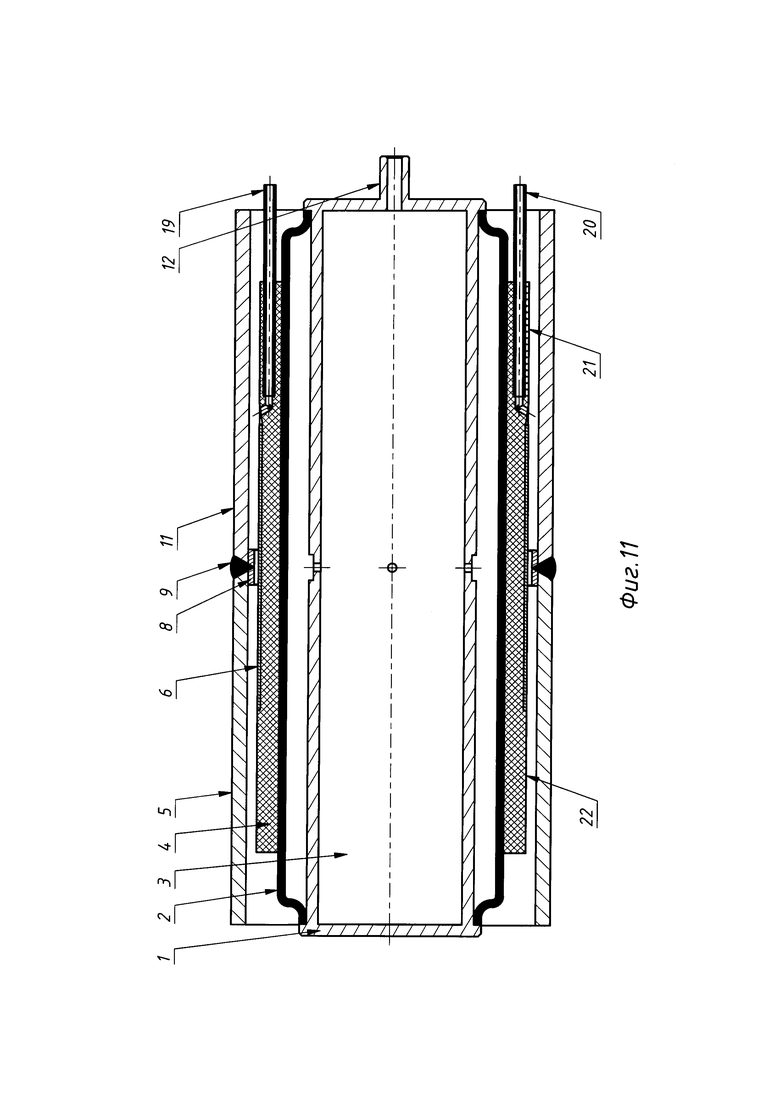

На фиг. 11 - то же, что на фиг. 9, внутри трубопровода.

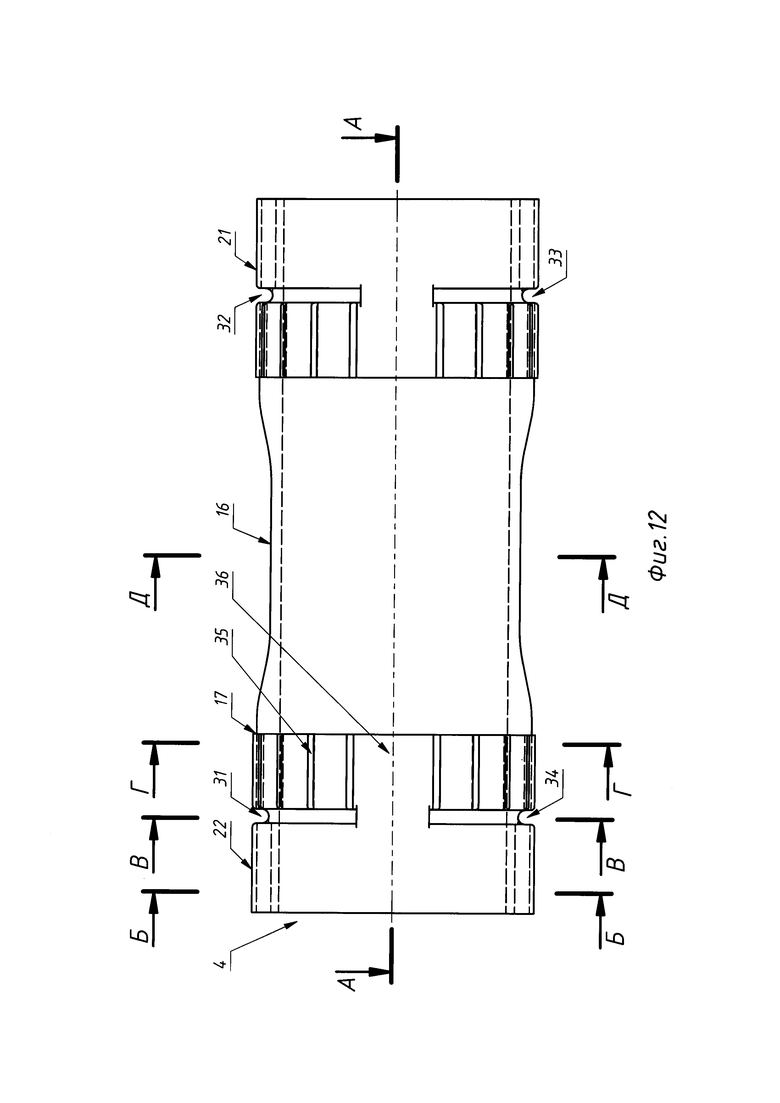

На фиг. 12 - рубашка устройства по первому варианту для защитных втулок обтекаемой формы с распределительными и продольными канавками.

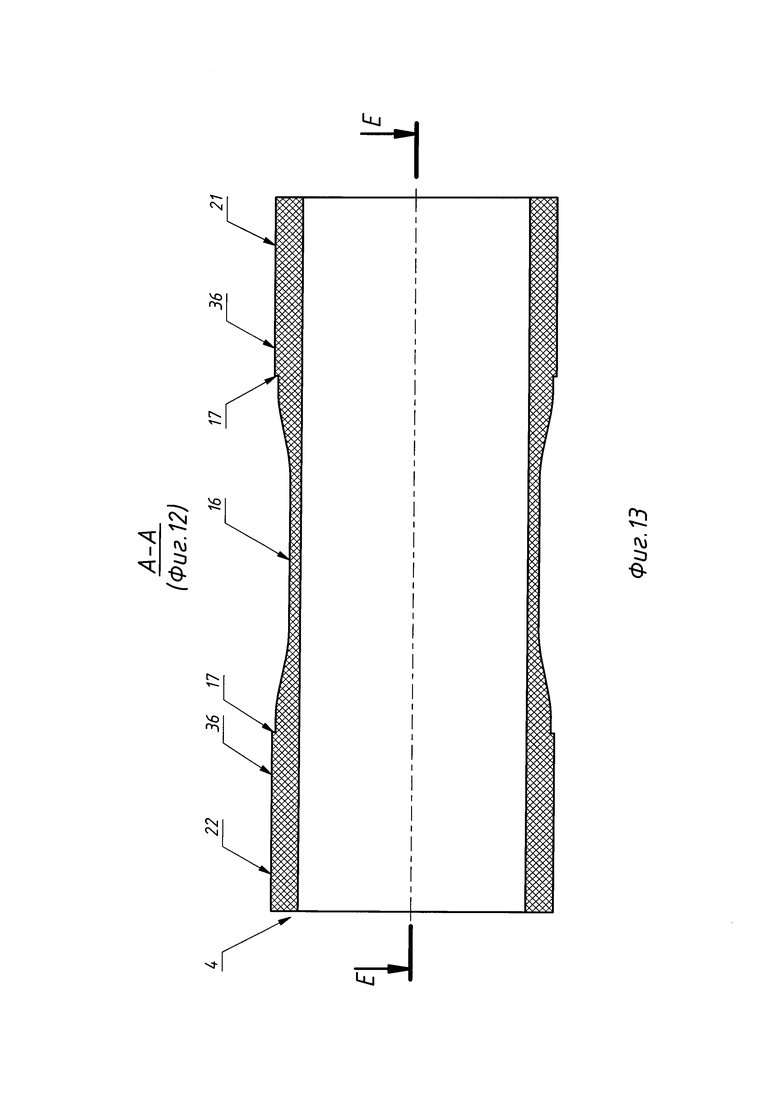

На фиг. 13 - разрез А-А на фиг. 12.

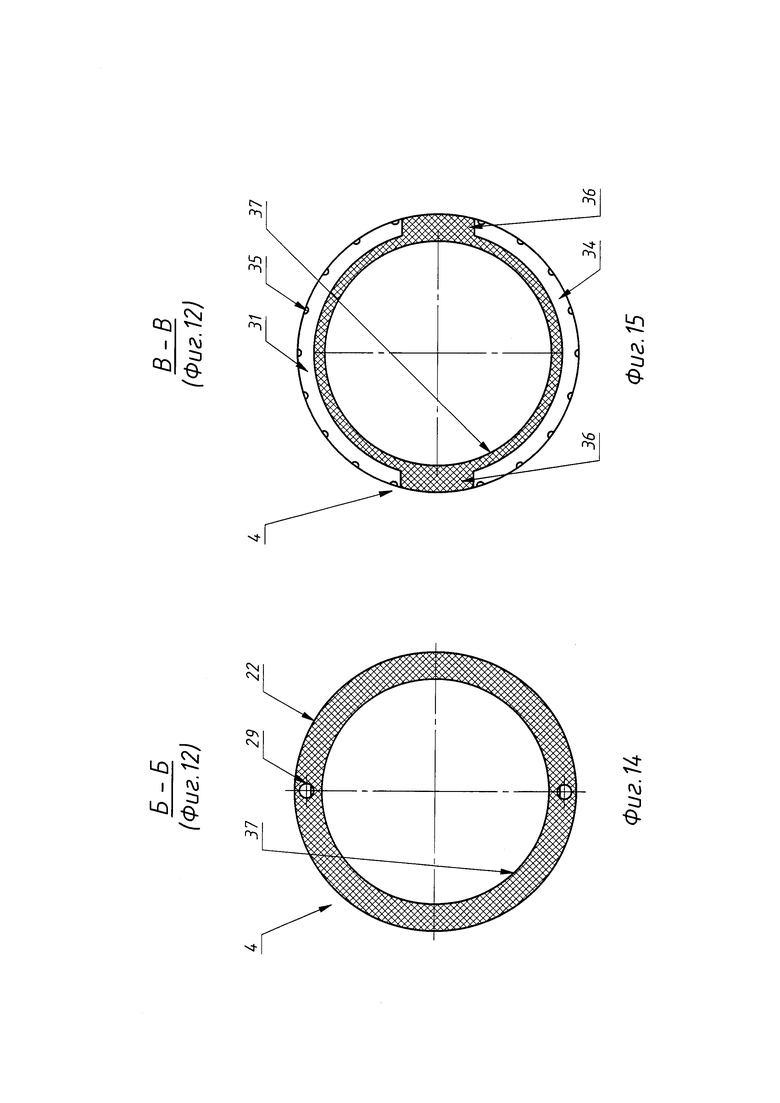

На фиг. 14 - разрез Б-Б на фиг. 12.

На фиг. 15 - разрез В-В на фиг. 12.

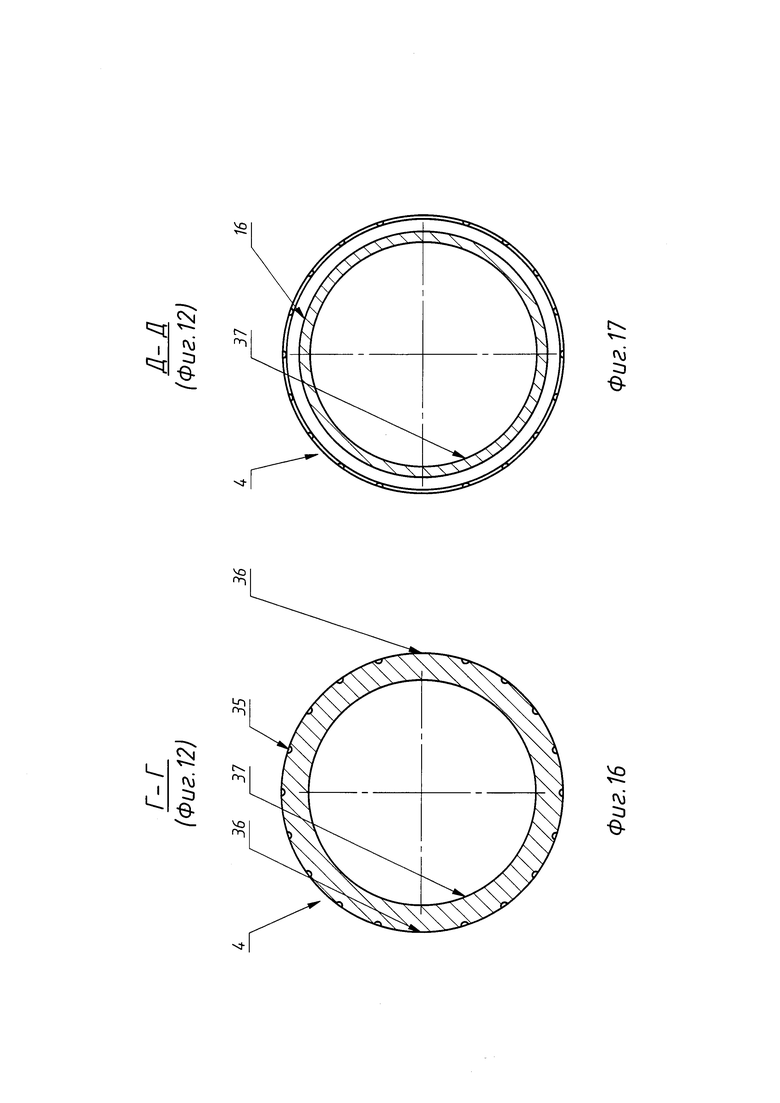

На фиг. 16 - разрез Г-Г на фиг. 12.

На фиг. 17 - разрез Д-Д на фиг. 12.

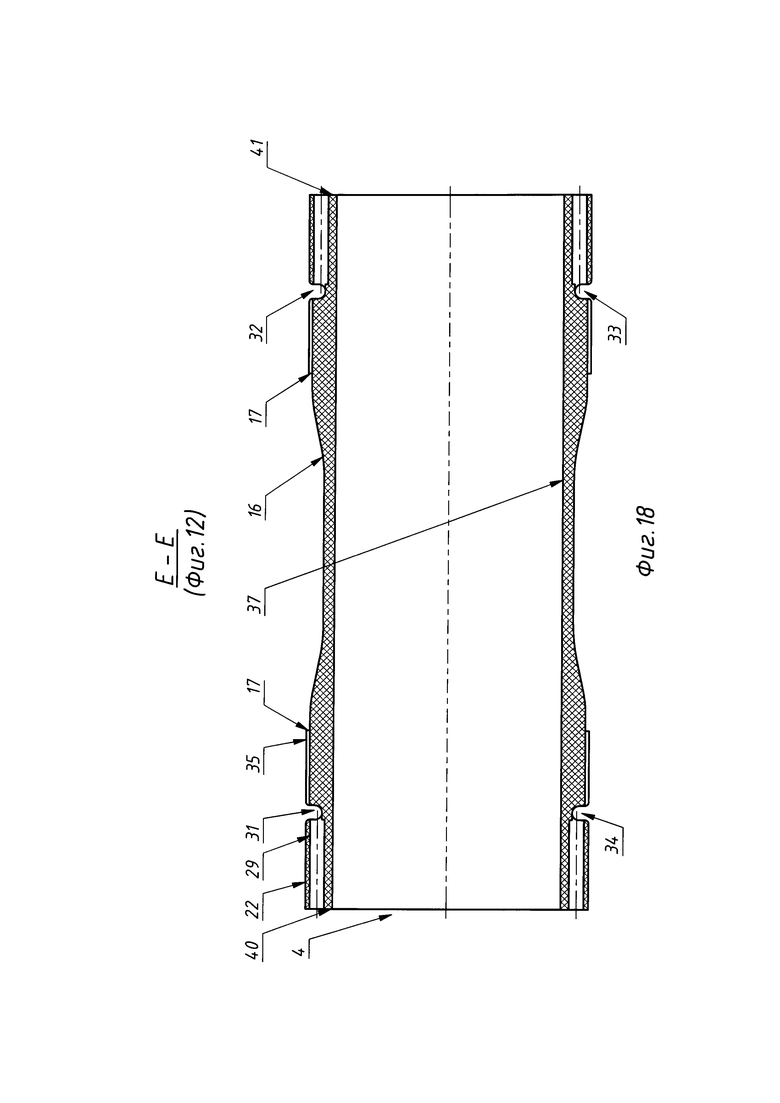

На фиг. 18 - разрез Е-Е на фиг. 13.

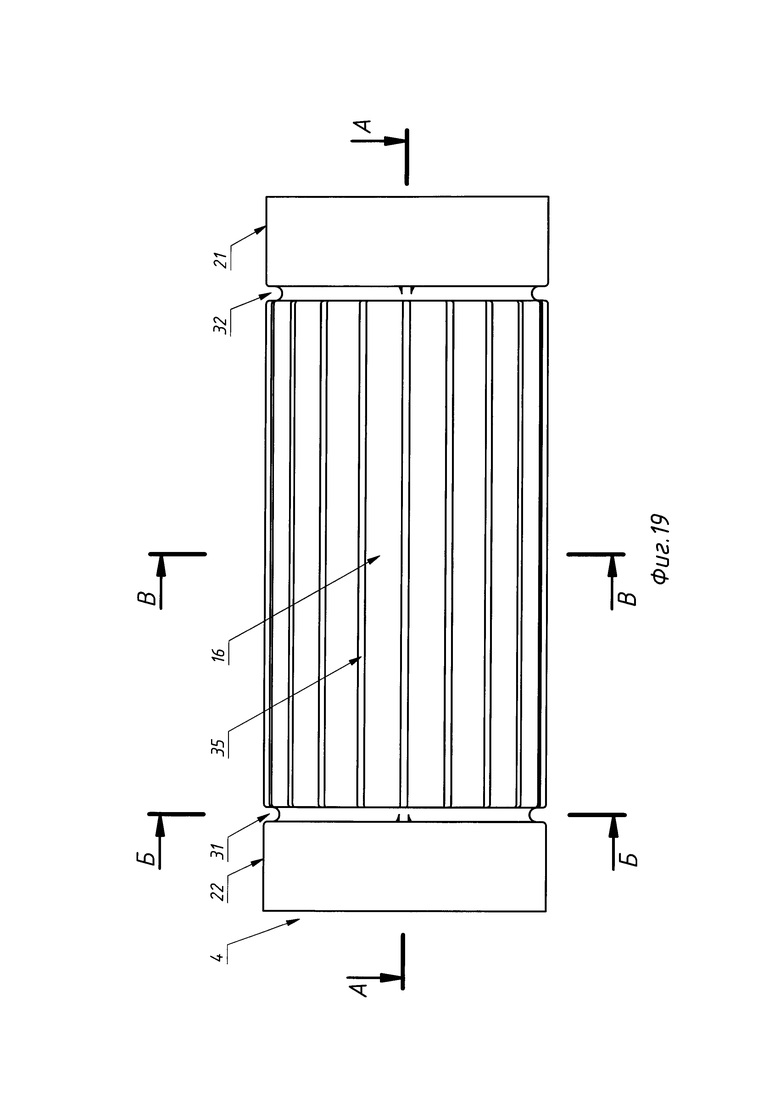

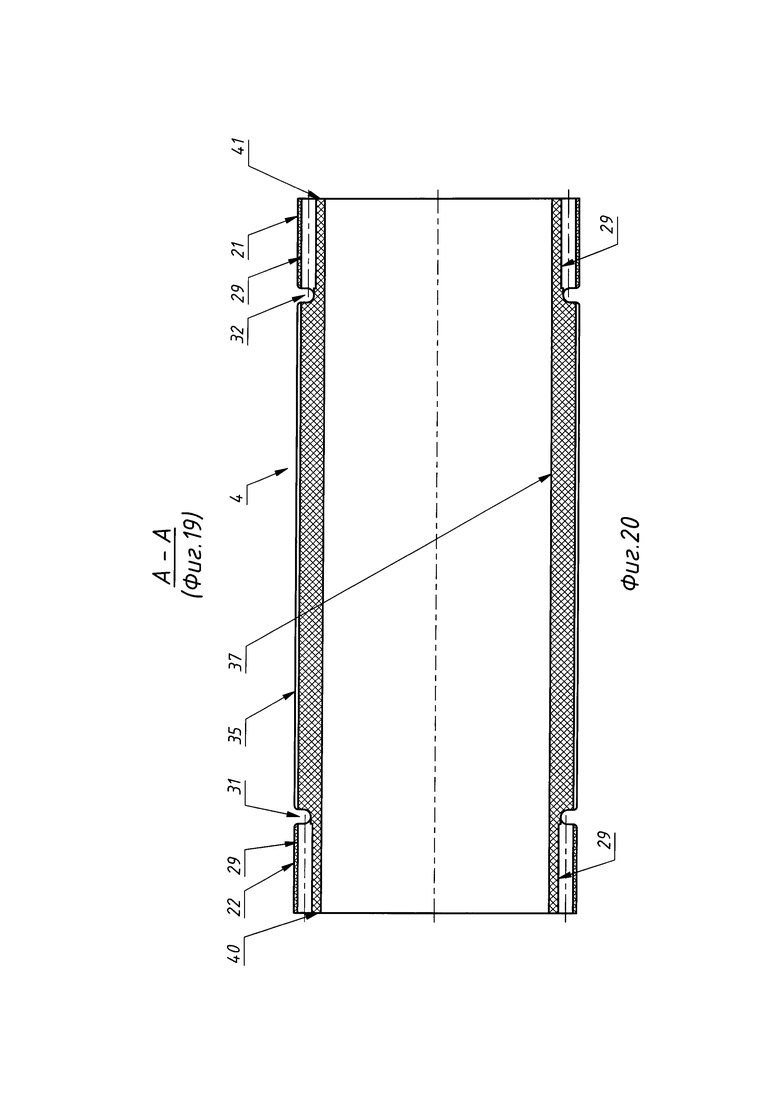

На фиг. 19 - рубашка устройства по первому варианту для предустановленной защитной втулки с кольцевыми распределительными канавками.

На фиг. 20 - разрез А-А на фиг. 19.

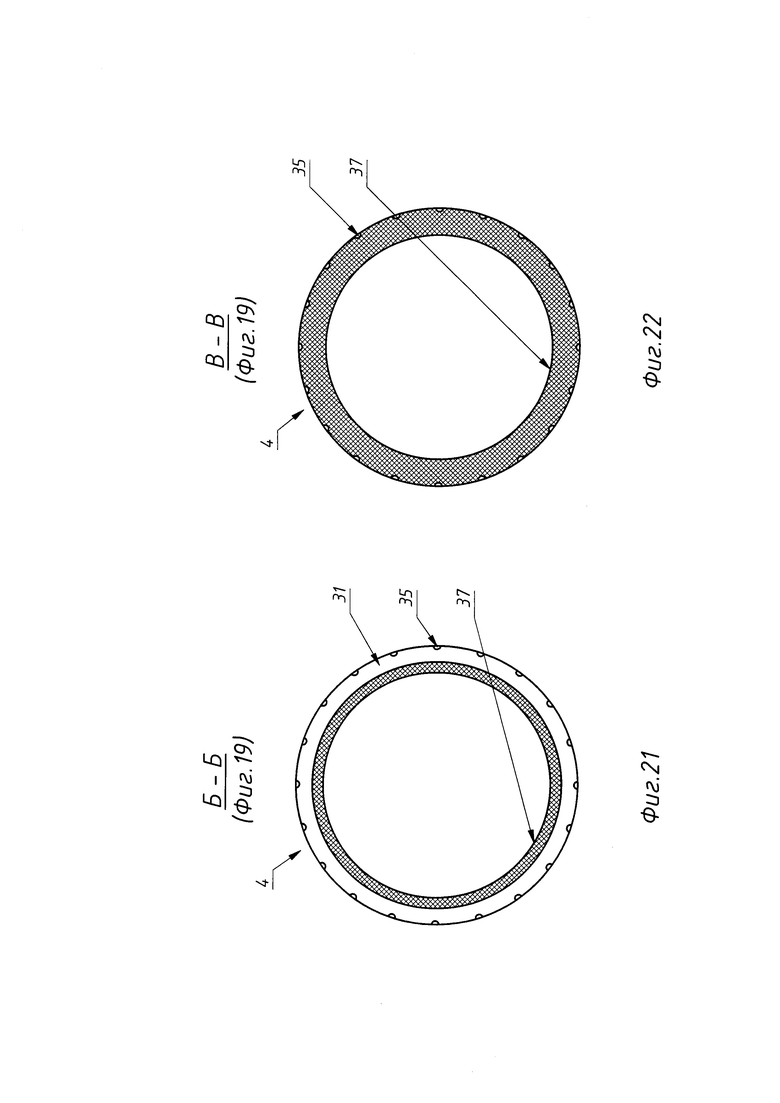

На фиг. 21 - разрез Б-Б на фиг. 19.

На фиг. 22 - разрез В-В на фиг. 19.

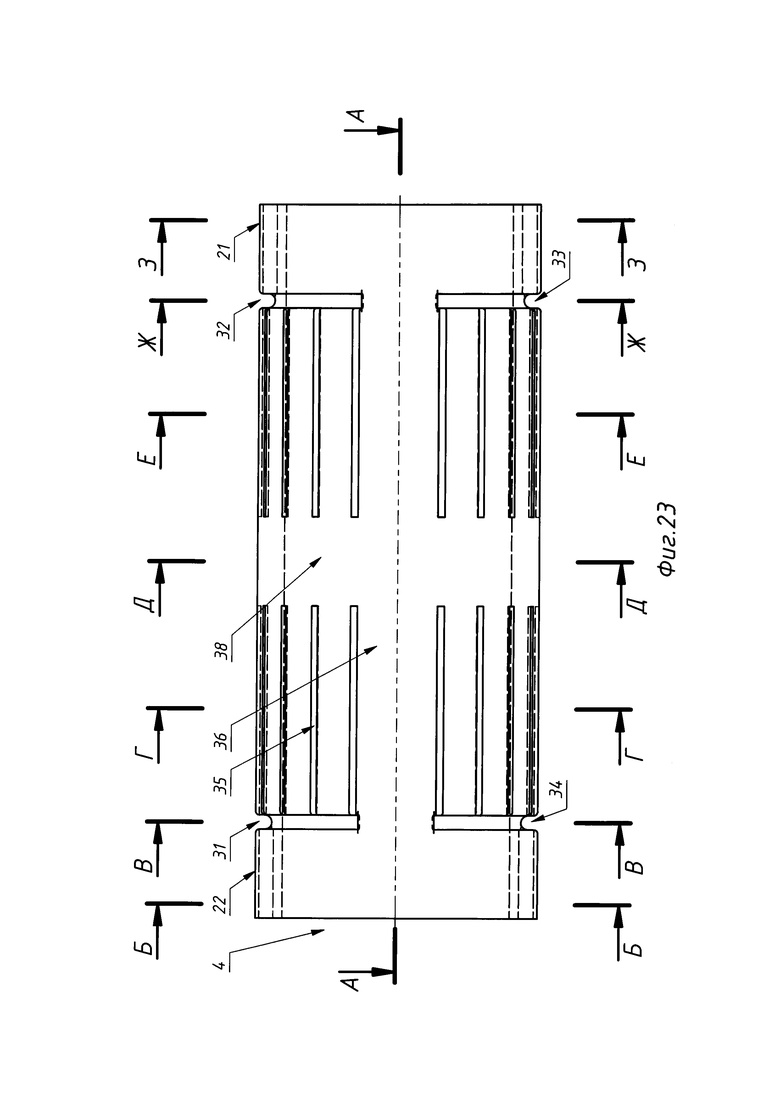

На фиг. 23 - рубашка устройства по первому варианту для предустановленной защитной втулки с дугообразными распределительными канавками.

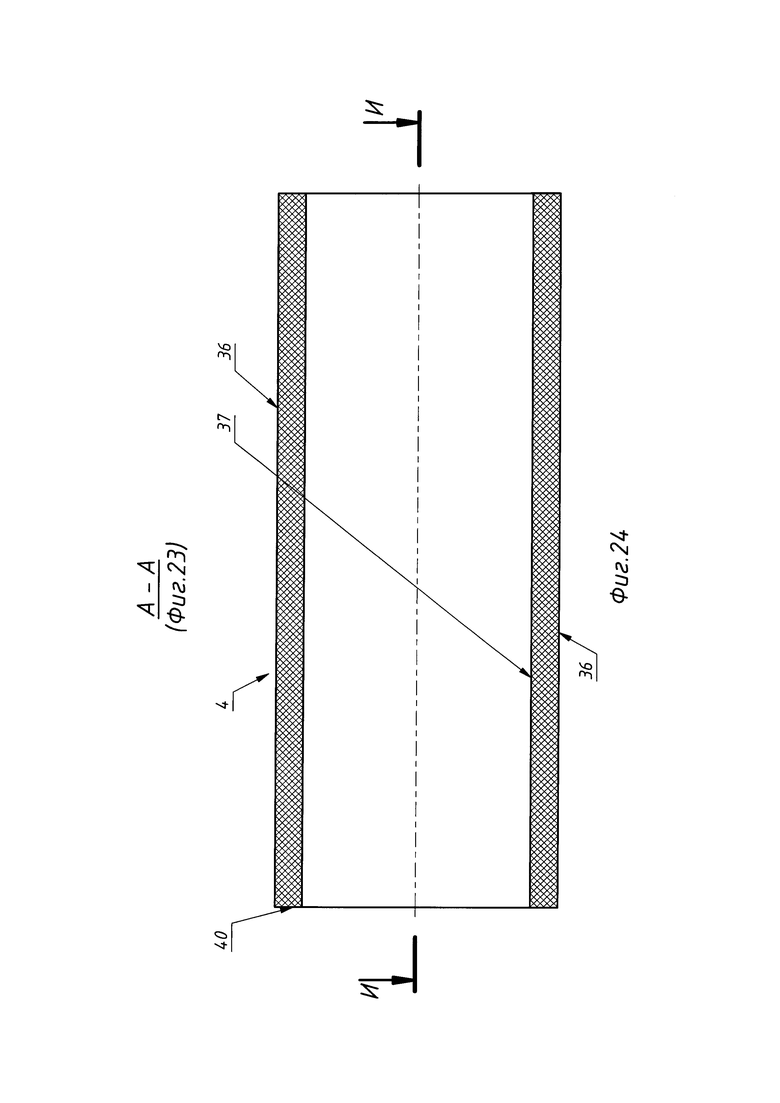

На фиг. 24 - разрез по А-А на фиг. 23.

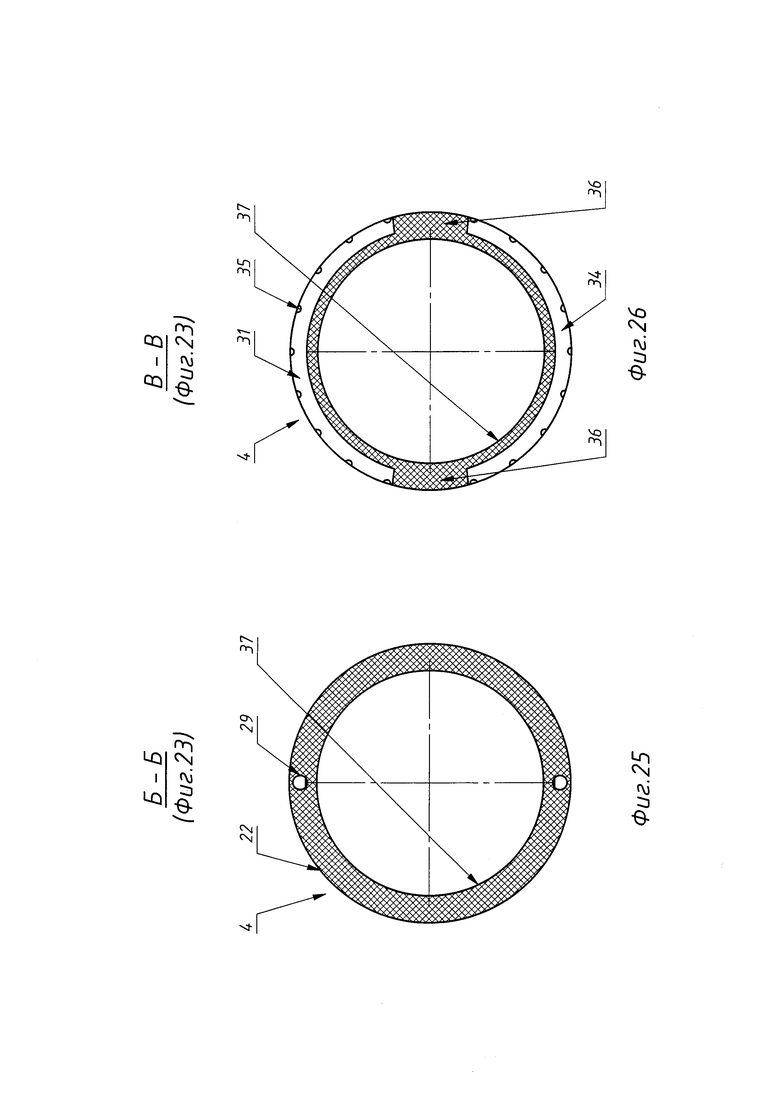

На фиг. 25 - разрез по Б-Б на фиг. 23.

На фиг. 26 - разрез по В-В на фиг. 23.

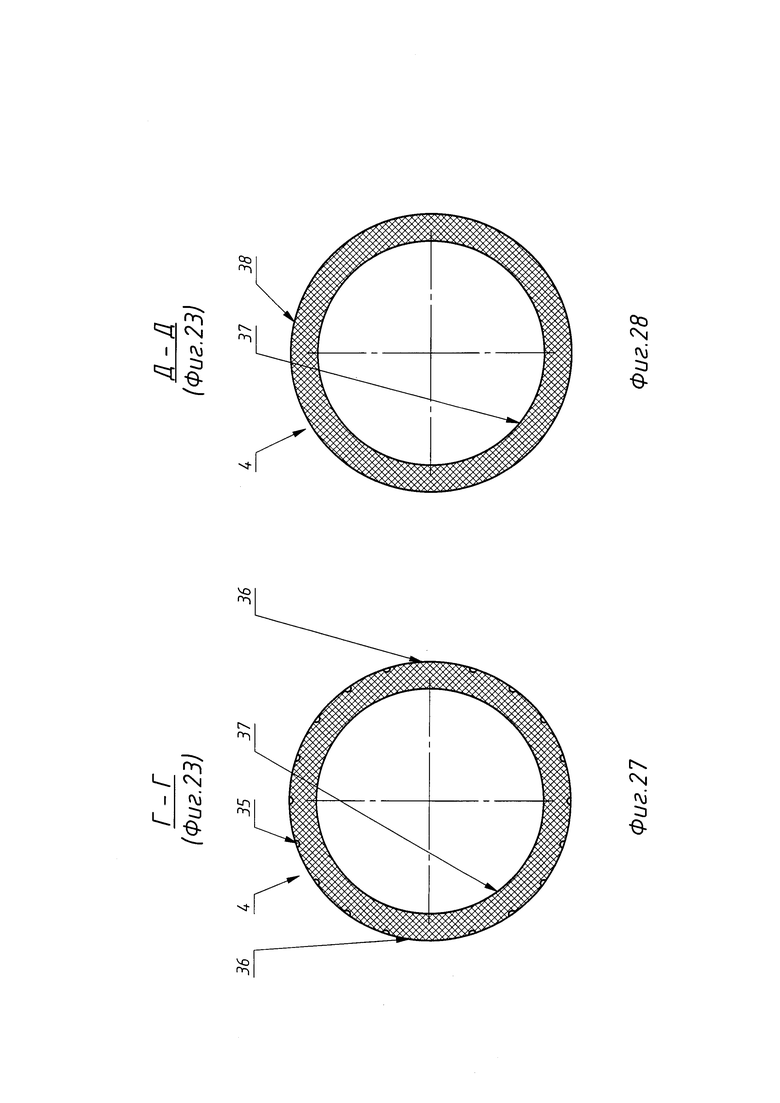

На фиг. 27 - разрез по Г-Г на фиг. 23.

На фиг. 28 - разрез по Д-Д на фиг. 23.

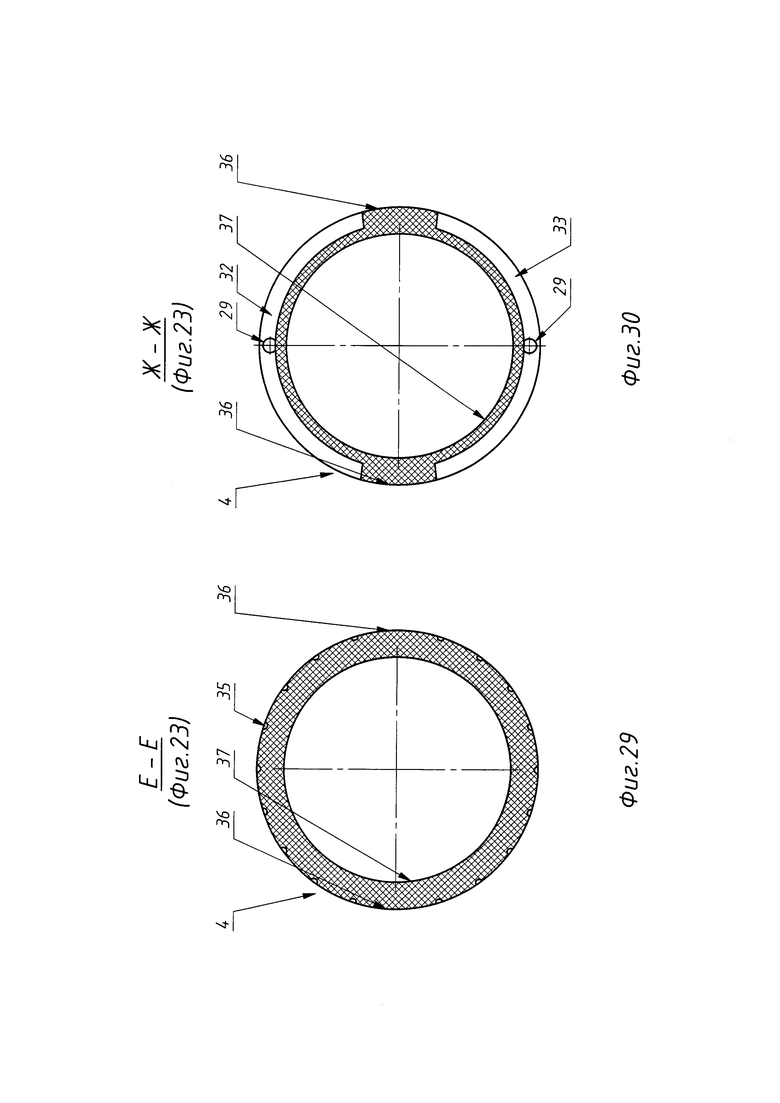

На фиг. 29 - разрез по Е-Е на фиг. 23.

На фиг. 30 - разрез по Ж-Ж на фиг. 23.

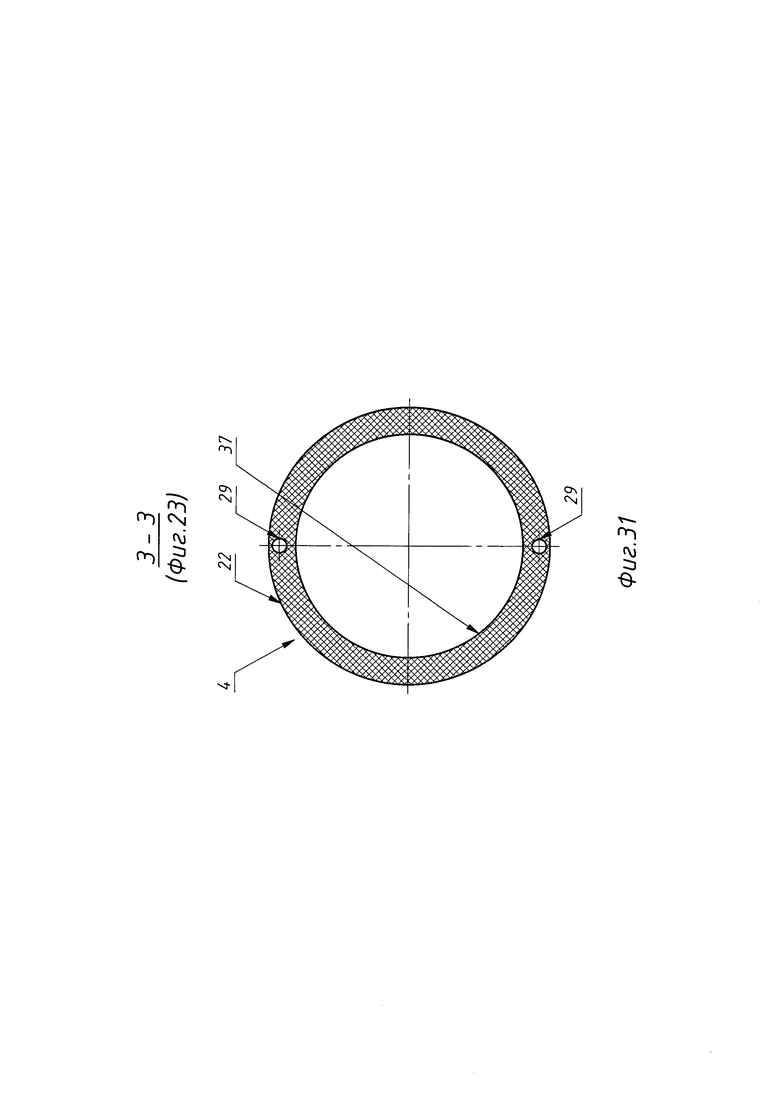

На фиг. 31 - разрез по З-З на фиг. 23.

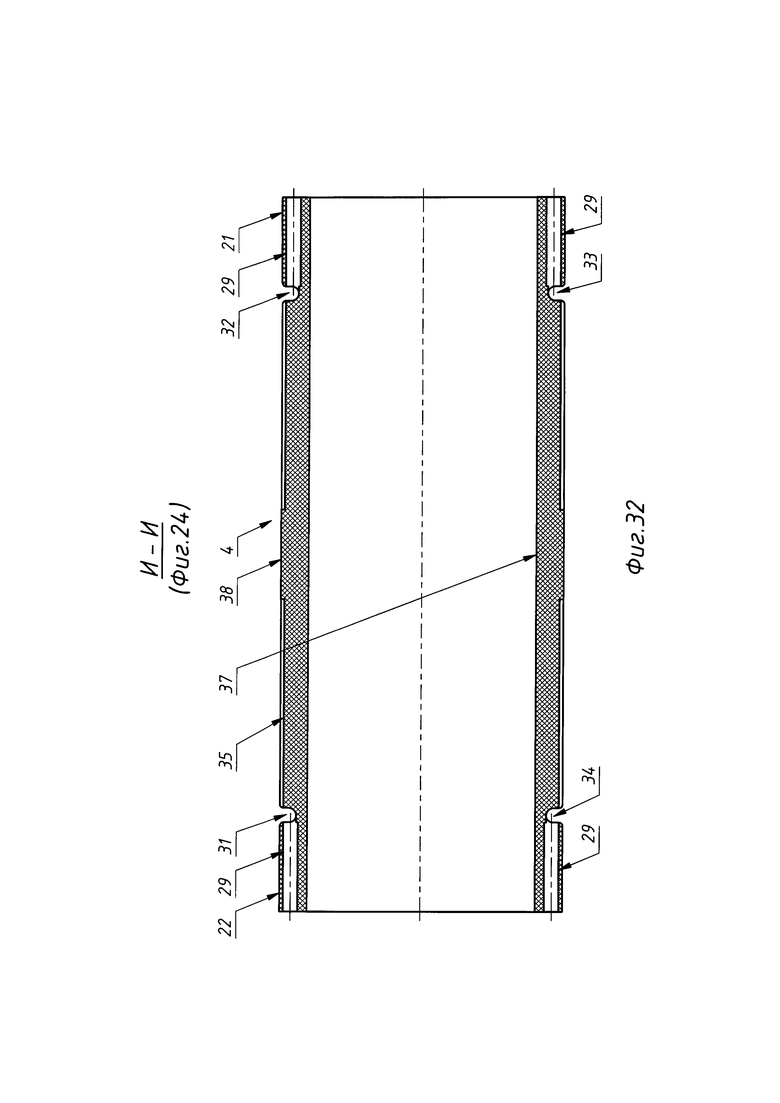

На фиг. 32 - разрез по И-И на фиг. 24.

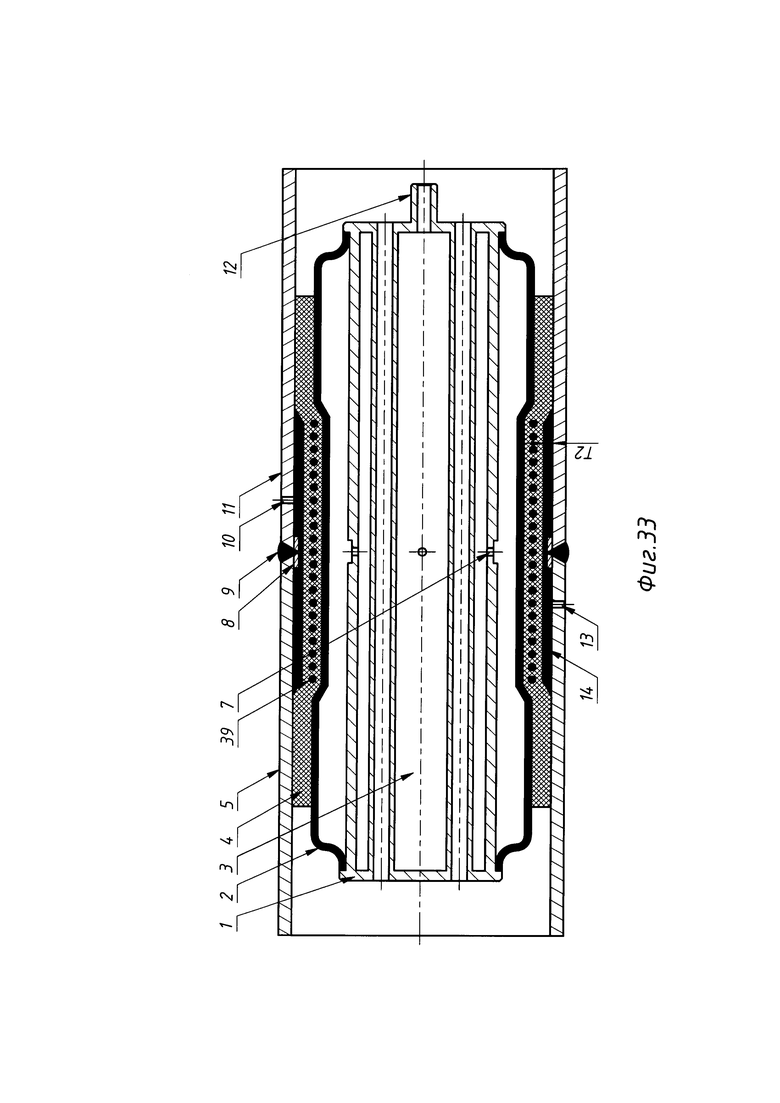

На фиг. 33 - предложенное устройство по второму варианту изобретения в положении заполнения кольцевого зазора компаундом через отверстие в трубе, осевой разрез.

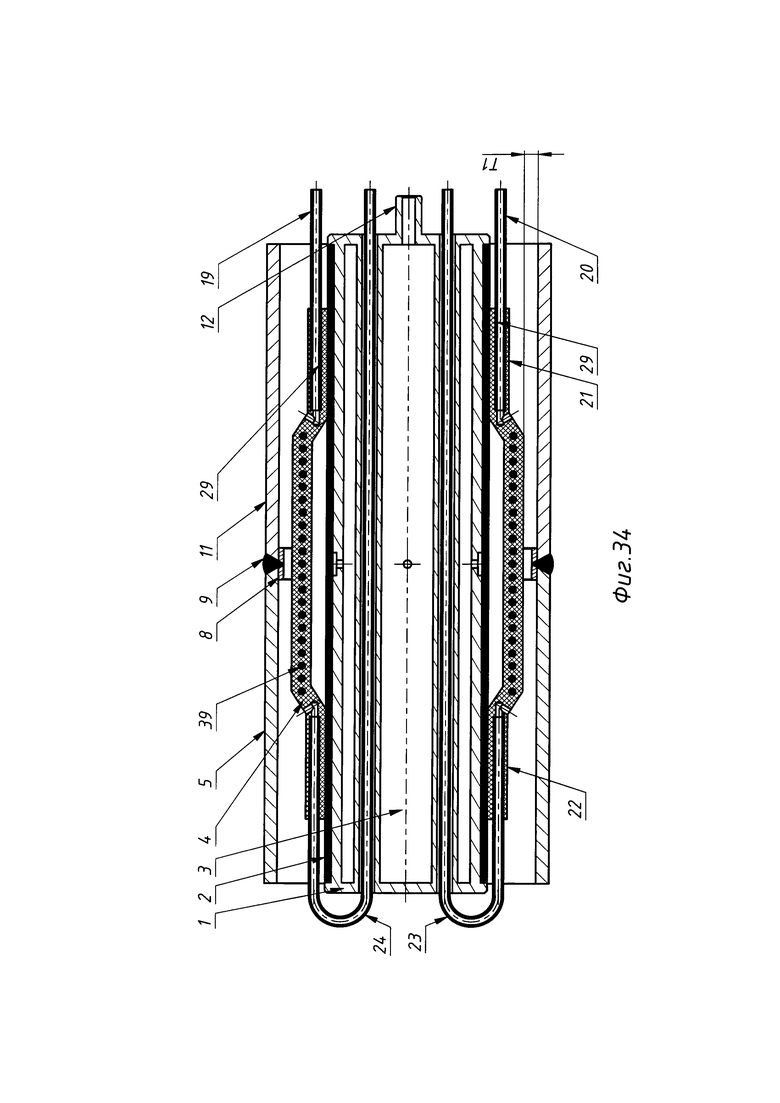

На фиг. 34 - устройство по второму варианту с двухсторонним внутритрубным подводом каналов для откачки воздуха и для подачи компаунда в исходном положении, осевой разрез.

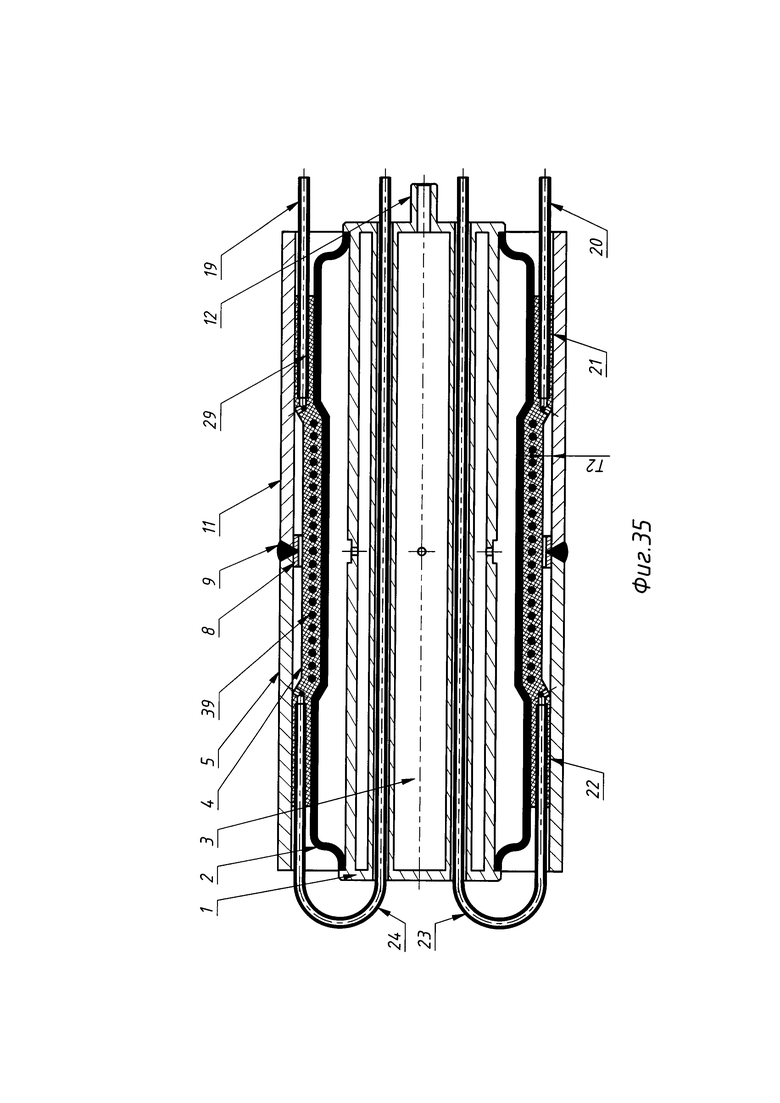

На фиг. 35 - то же, в положении герметизации кольцевого зазора.

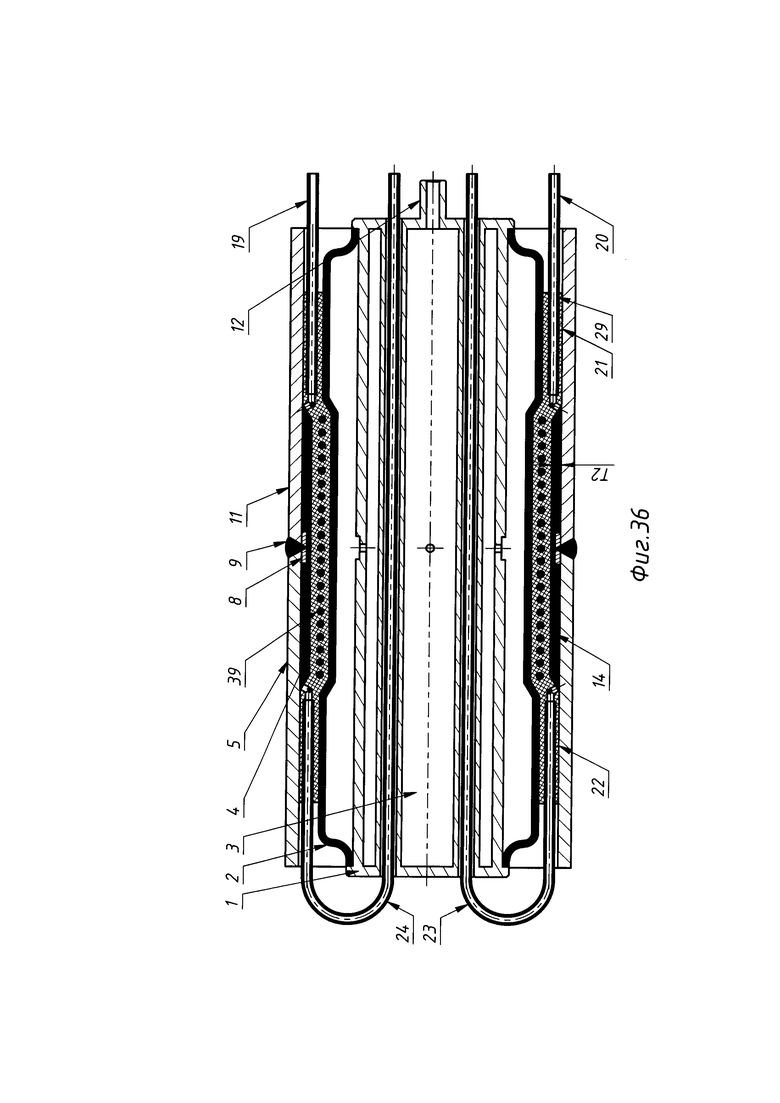

На фиг. 36 - то же в положении заполнения кольцевого зазора компаундом через каналы в рубашке.

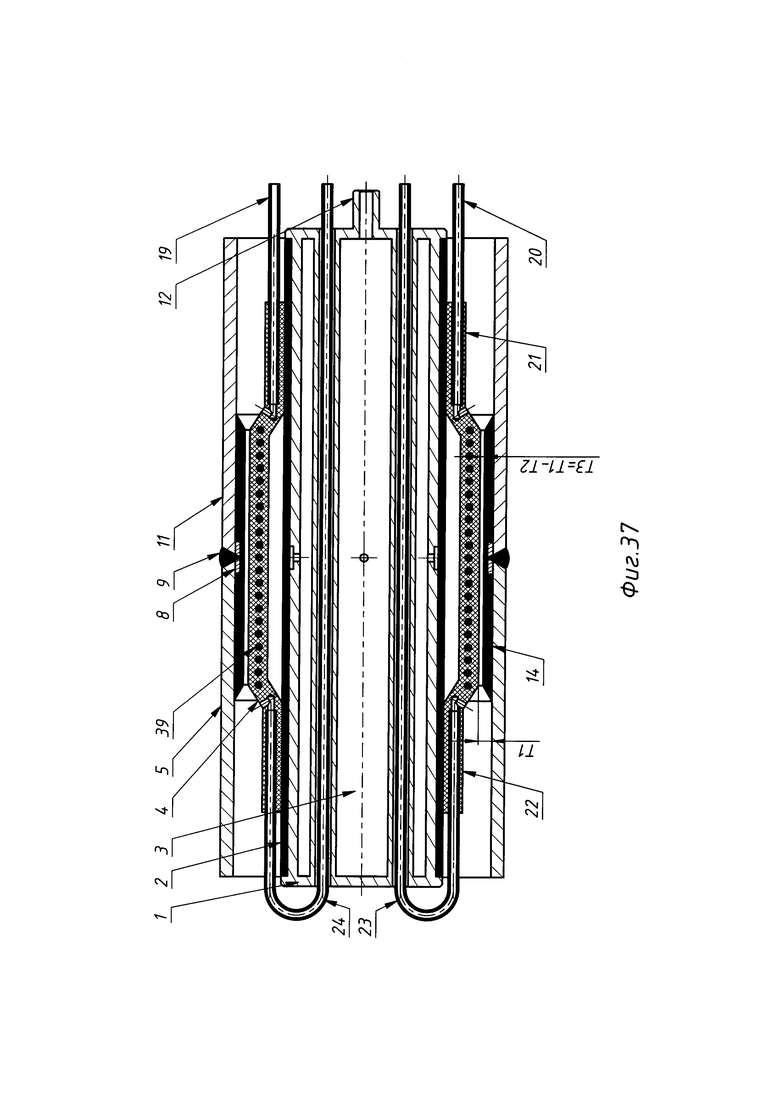

На фиг. 37 - то же, в положении сокращения силового привода и отрыва его от компаунда.

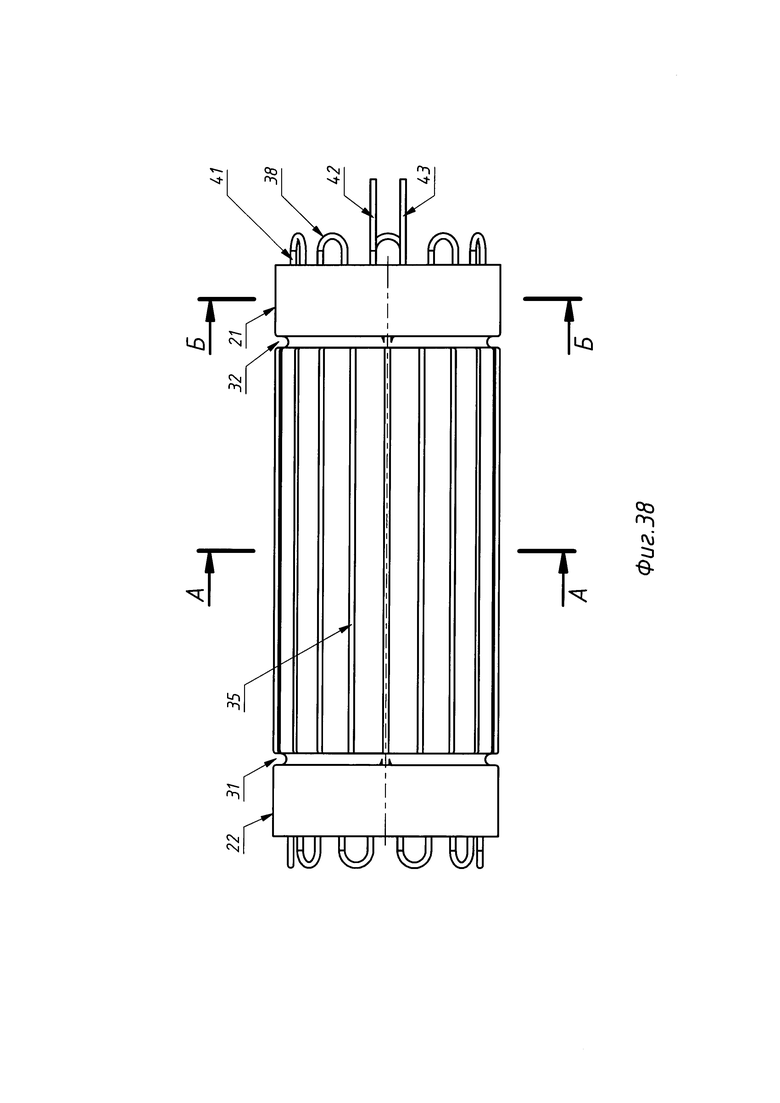

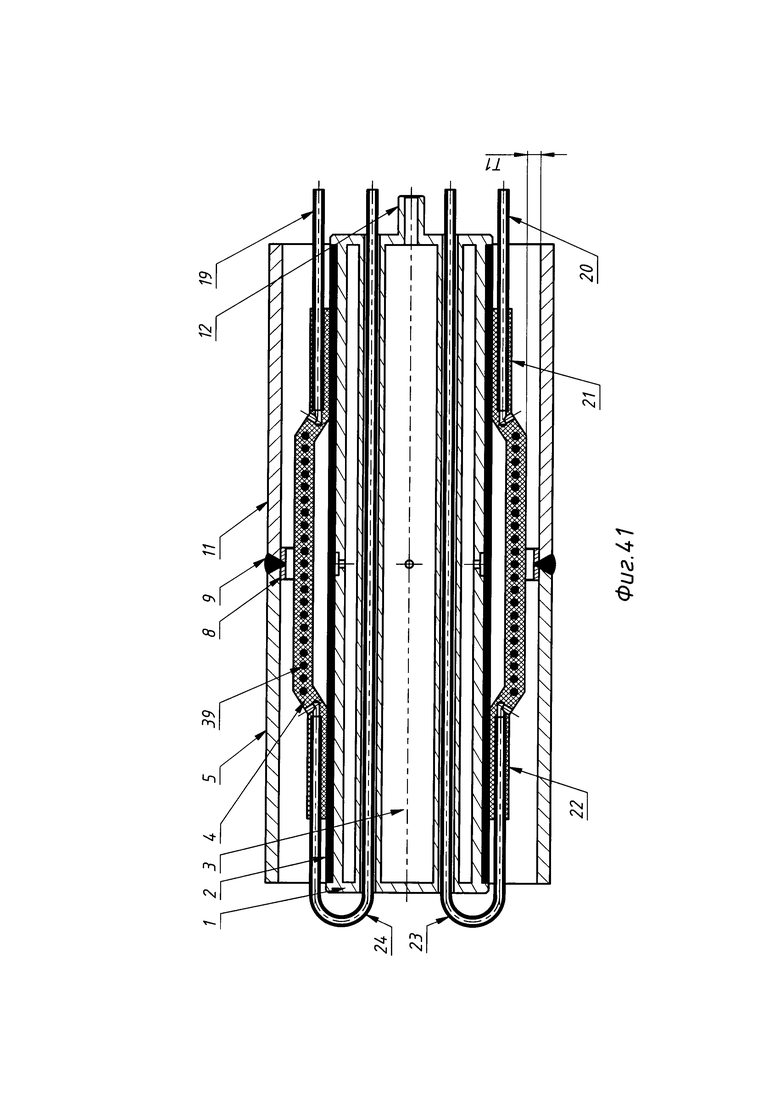

На фиг. 38 - рубашка предложенного устройства по первому варианту с встроенным подогревом, общий вид.

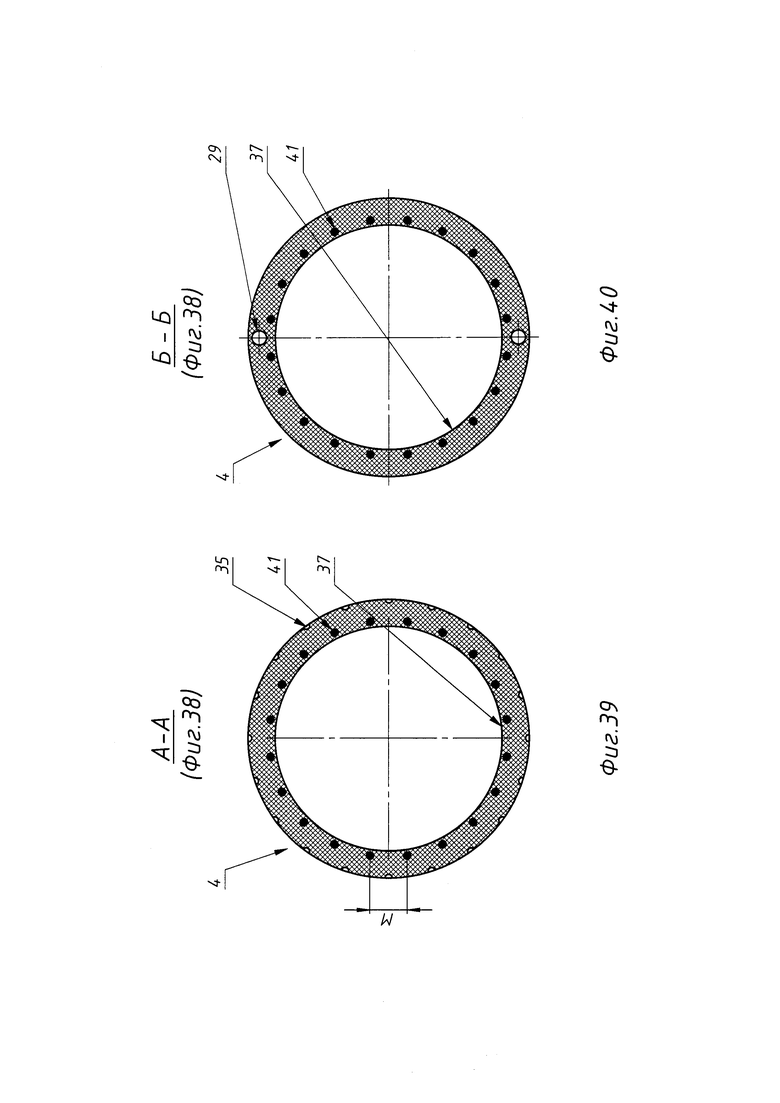

На фиг. 39 - разрез по А-А на фиг. 38.

На фиг. 40 - разрез по Б-Б на фиг. 38.

На фиг. 41 - то же, что на фиг. 38, вид с торца.

На фиг. 1 представлена схема простейшего выполнения предложенного устройства по первому варианту изобретения для внутренней монолитной изоляции сварного стыка трубопровода. Устройство содержит силовой привод, который включает цилиндрический корпус 1, коаксиально установленный на нем цилиндрическоий эластичный рабочий орган 2, при этом корпус 1 имеет внутреннюю полость 3, газораспределительные отверстия 7 в цилиндрической стенке и ниппель 12 в торцевой стенке. На внешней поверхности рабочего органа 2 коаксиально размещена цилиндрическая рубашка 4 из эластичного, вакуумплотного, антиадгезионного материала, например, из силикона. В простейшем виде рубашка 4 представляет собой эластичный вакуумплотный рукав. Устройство в исходном состоянии расположено внутри труб 5 и 11 в зоне их сварного соединения 9. Между устройством и трубами 5, 11 расположена стальная защитная втулка 6. На внутренней поверхности сварного соединения 9 установлено кольцо-подушка 8.

На фиг. 2 и фиг. 3 показано устройство в рабочем состоянии. На фиг. 3 условно не показаны соединяемые трубы и защитная втулка. Рубашка 4 в рабочем состоянии (фиг. 3) имеет два герметизирующих пояса 44 и 48, расположенных по краям рубашки 4; постель 46 в средней части рубашки 4; и два торцеуплотняющие пояса 45 и 47, соединяющих постель 46 с герметизирующими поясами 44 и 48. Рубашка 4 представляет собой цельную вакуумплотную оболочку.

Герметизирующие пояса 44 и 48 предназначены для обеспечения первичной изоляции внутренней полости кольцевого зазора, образованного защитной втулкой 6 в зоне сварного соединения 9, в процессе вакуумирования, заполнения полости жидким компаундом и полимеризации компаунда внутри кольцевого зазора. Постель 46 предназначена для изоляции внутренней поверхности защитной втулки 6. Торцеуплотняющие пояса 45 и 47 предназначены для герметизации торцевых участков внутренней полости кольцевого зазора сварного соединения 9 и формирования на этих участках изоляции из заливного компаунда.

В процессе герметизации сварного стыка через ниппель 12 (фиг. 2, 3) во внутреннюю полость 3 корпуса 1 силового привода подается сжатый воздух. По мере повышения давления во внутренней полости 3 сжатый воздух через газораспределительные отверстия 7 воздействует на эластичный рабочий орган 2 силового привода и тем самым надувает его. При этом эластичный рабочий орган 2 силового привода обеспечивает расширение рубашки 4. По мере повышения давления в силовом приводе постель 46 рубашки 4 плотно прижимается к внутренней поверхности защитной втулки 6, и тем самым обеспечивается полная изоляция внутренней поверхности защитной втулки 6. Герметизирующие пояса 44 и 48 рубашки 4 под воздействием эластичного рабочего органа 2 силового привода плотно прижимаются к внутренним поверхностям труб 5, 11, стыка, образуя при этом герметичный вакуумплотный кольцевой зазор между наружной поверхностью вакуумной рубашки 4 и внутренними поверхностями сваренных труб 5, 11 со сварным соединением. Торцеуплотняющие пояса 45 и 47 рубашки 4 обеспечивают герметизацию торцевых кольцеобразных внутренних зазоров по краям защитной втулки 6 и формирование герметичного вакуумплотного кольцевого зазора между защитной втулкой 6, торцеуплотняющими поясами 45 и 47 рубашки 4, внутренними поверхностями труб 5 и 11 и сварным швом. В одной из труб 5, 11 выполнено отверстие 10 (фиг. 1) для откачки воздуха из кольцевого зазора и отверстие 13 для подачи в него жидкого компаунда.

Как вариант, рубашка может быть исполнена составной из двух частей (фиг. 4). Составная рубашка 26 отличается от сплошной тем, что у нее отсутствует средняя часть постели. При этом герметизация кольцевого зазора может быть обеспечена только устройством по первому варианту изобретения при использовании защитной втулки 6, изготовленной из вакуумплотного материала, например, из стали или пластика. Составную вакуумную рубашку 26 наиболее целесообразно применять при использовании очень широких стальных защитных втулок 6.

Возможен вариант выполнения устройства бескорпусным (фиг. 5). При этом рабочий орган 2 выполнен замкнутым с ниппелем 12 на торце. На фиг. 5 показана схема выполнения внутренней изоляции сварного соединения прямой трубы 5 с отводом 15. При этом формирование внутреннего кольцевого зазора производится с использованием специально профилированной защитной втулки 25. Использование безкорпусного силового пневматического, либо гидравлического привода обеспечивает возможность легкого применения предложенного устройства для внутренней изоляции сварного соединения криволинейных участков трубопровода.

На фиг. 6 показано предложенное устройство по первому варианту, в котором на внешней поверхности рубашки 4 сформирована специальная постель 16 (кольцевое углубление) с двумя боковыми упорами 17 (кольцевыми уступами). Ширина постели 16 равна ширине защитной втулки 6. При расширении рабочего органа 2 расширяется и рубашка 4, которая входит в зацепление с защитной втулкой 6. Защитная втулка 6 полностью ложится в постель 16 вакуумной рубашки 4. При этом оба боковых упора 17 вакуумной рубашки 4 входят в зацепление с торцами защитной втулки 6. Защитная втулка 6 надежно зафиксирована от осевого смещения.

На фиг. 7 представлено другое исполнение устройства, в котором рубашка 4 имеет один боковой упор 17 (кольцевой уступ) и открытую с одной стороны постель 16. Вакуумная рубашка 4 с одним боковым упором 17 позволяет размещать на устройстве защитные втулки 6 различной ширины. Устройства герметизации с рубашкой 4, имеющей постель 16 и один или два боковых упора 17, существенно облегчают герметизацию сварных соединений трубопровода, на которых в процессе монтажа в зоне сварных ссоединений не были заблаговременно установлены защитные втулки.

На фиг. 6 показано выполнение предложенного устройства с односторонним внутритрубным подводом канала или каналов для откачки воздуха и канала или каналов для подачи компаунда. В стенку рубашки 4 со стороны одного ее торца встроены гермовводы трубок 19 и 20, которые проходят вдоль ее оси и образуют каналы для откачки воздуха и для подачи компаунда.

На фиг. 8 представлено предложенное устройство в рабочем состоянии с двухсторонним внутритрубным подводом канала или каналов для откачки воздуха и канала или каналов для подачи. Корпус 1 выполнен со встроенными сквозными каналами 27 для прокладывания трубок 23 и 24 с каналами для откачки воздуха и для подачи компаунда. Рубашка 4 имеет постель 16 с боковыми упорами 17 для точного позиционирования защитной втулки 6 непосредственно на постели рубашки 4. В утолщенных герметизирующих поясах 21 и 22 интегрированы герметичные вводы (гермовводы) 29 для подключения трубок 19, 20, 23 и 24 с каналами для откачки воздуха и для подачи компаунда с обоих торцов рубашки 4. Гермовводы 29 соединяют каналы трубок 19, 20, 23 и 24 с распределительными поверхностными канавками 28, расположенными на торцеуплотняющих поясах рубашки 4. Такая конструкция рубашки 4 обеспечивает легкую и надежную первичную герметизацию внутренней полости кольцевого зазора в зоне сварного соединения, вакуумирование и последующую вакуумную пропитку его без сверления специальных технологических отверстий в стенках соединяемых труб 5 и 11. Герметизирующие пояса 21 и 22 за счет их расширения посредством разжимного силового привода гарантированно изолируют внутреннюю полость кольцевого зазора. Подключение вакуумного насоса и подача жидкого компаунда в изолированную полость кольцевого зазора осуществляется через каналы трубок 19, 20, 23 и 24, которые непосредственно соединены с гермовводами 29, интегрированными в герметизирующие пояса 21 и 22. Для исключения возможности случайного пережатия выходных отверстий из гермовводов 29 во внутреннюю полость кольцевого зазора на торцеуплотняющих поясах сформированы распределительные канавки 28, которые соединяют выходные отверстия гермовводов 29 и боковые упоры 17 постели 16 рубашки 4. Таким образом, независимо от степени прижатия герметизирующих поясов 21 и 22 к внутренним стенкам соединяемых труб 5 и 11 каналы трубок 19, 20, 23 и 24 через гермовводы 29 и распределительные канавки 28 гарантированно соединины с кольцевыми торцевыми зазорами между концами защитной втулки 6 и внутренними стенками соединяемых труб 5 и 11. Через эти торцевые зазоры осуществляется откачка и подача компаунда в полость кольцевого зазора в зоне сварного соединения.

Работа устройства идентична устройству с односторонней системой подачи жидкого компауда и подключения к вакуумной системе. При герметизации сварного стыка на рубашку 4 устройства надвигают защитную втулку 6 и позиционируют ее над постелью 16, а торцы втулки напротив торцевых упоров 17 (фиг. 9). В силовой привод через ниппель 12 подают сжатый воздух. Эластичный рабочий орган 2 силового привода надувается, и происходит захват защитной втулки 6, которая плотно садится в постель 16, а ее торцы фиксируются боковыми упорами 17 рубашки 4 (фиг. 10). При этом подача сжатого воздуха перекрывается. Устройство вводится во внутреннюю полость сварного соединения 9 (фиг. 11). Производится центровка устройства и защитной втулки 6 относительно плоскости сварного соединения 9. Повышается давление в силовом приводе до номинального значения (как правило, 2,0-2,5 бар). Герметизирующие пояса 21 и 22 рубашки 4 плотно прижимаются к внутренним поверхностям труб 5, 11 сварного соединения. При этом формируется герметичный вакуумплотный кольцевой зазор между защитной втулкой 6 и внутреними поверхнотями труб 5, 11. При подаче давления в силовой привод автоматически производится центровка защитной втулки 6 по оси трубопровода, что обеспечивает равномерный кольцевой зазор между стенками защитной втулки 6 и стенками труб 5, 11. Через торцевые зазоры по обеим торцам защитной втулки 6 обеспечивается гарантированный герметичный ввод для подключения вакуумного насоса и подачи жидкого компаунда. При этом отпадает необходимость сверления технологических отверстий в стенках труб 5, 11. Кроме того, в процессе внутренней изоляции сварного соединения 9 устройство полностью изолировано от внешней среды, что кардинально улучшает условия герметизации сварного соединения 9 при любых погодных условиях. Система внутритрубного подвода каналов для откачки воздуха и каналов для подачи компаунда обеспечивает возможность герметизации сварного соединения трубопровода как на открытых участках (на суше), так и скрытых (под водой и под землей).

На фиг. 12 представлен общий вид рубашки 4 с профилированной постелью 16 для защитных втулок обтекаемой формы с боковыми упорами 17. Защитная втулка обтекаемой формы имеет по краям плавные расширения (на чертежах не показана). Профиль постели 16 рубашки 4 повторяет профиль защитной втулки. Эта рубашка 4 предназначена для захвата защитной втулки вне полости трубы с точным ее позиционированием на постели 16 рубашки 4, транспортирования защитной втулки к герметизируемому сварному стыку, центрирования защитной втулки относительно плоскости сварного соединения, формирования полости кольцевого зазора в зоне сварного соединения, первичной герметизации полости кольцевого зазора, обеспечения распределенных подводов каналов для откачки воздуха и каналов для подачи компаунда к внутренней полости кольцевого зазора через внутреннюю полость трубопровода. Главной особенностью процесса герметизации сварного стыка с защитной втулкой обтекаемой формы и внутреними вводами для подключения вакуумного насоса и подачи жидкого компаунда являются очень узкие кольцевые торцевые зазоры по краям втулки. Это значительно сужает сечение локального подвода вакуума и компаунда через интегрированные гермовводы. С целью увеличения проходного сечения подводов вакуума и компаунда через узкий кольцевой торцевой зазор между защитной втулкой и внутренними поверхностями труб в конструкции рубашки 4 (фиг. 11) изготовлены специальные распределительные коллекторы - дугообразные канавки 31, 32, 33, 34 (или кольцевые канавки) и многочисленные, распределенные поверхностные капиллярные продольные канавки 35. Распределительные канавки 31, 32, 33, 34 расположены на границе между герметизирующими поясами 21, 22 вакуумной рубашки и торцеуплотняющими поясами (фиг. 12). Продольные канавки 35 расположены непосредственно на внешней поверхности торцеуплотняющих поясов. При этом внутренние каналы гермовводов 29 непосредственно сообщены с распределительными канавками 31, 32, 33, 34 (фиг. 18). В свою очередь многочисленные продольные канавки 35 обеспечивают соединение распределительных канавок 31, 32, 33, 34 с торцами защитной втулки 6 и, соответственно, с торцевыми зазорами по краям защитной втулки 6. За счет большого количества распределенных продольных канавок 35 (фиг. 16) достигается требуемое проходное сечение подводов непосредственно к торцевому зазору при использовании защитных втулок обтекаемой формы. На рубашке 4 в зоне распределительных канавок 31, 32, 33, 34 и торцеуплотняющих поясов изготовлены по две продольные разделяющие перемычки 36 в виде гладких участком цилиндрической поверхности рубашки (фиг. 12 и фиг. 15) с каждой стороны. Перемычки 36 обеспечивают изоляцию всех распределительных канавок и подводов (фиг. 15). Данная конструкция рубашки 4 обеспечивает полное независимое управление местом подключения каналов откачки воздуха и подачи компаунда к кольцевому зазору в зоне сварного соединения и, соответственно, значительно облегчает управление процессом герметизации сварного соединения в целом, например, при герметизации сварного соединения на наклонном, либо вертикальном участке трубопровода. Подключение вакуумной системы всегда производится к более высоким точкам подвода, а подача компаунда осуществляется через более низко расположенные подводы. На фиг. 13 представлен продольный разрез рубашки по продольным разделяющим перемычкам 36, из которого видно, что герметизирующие пояса 21, 22 и разделяющие перемычки 36 полностью изолируют верхние 31, 32 и нижние 33, 34 дугообразные распределительные канавки, чем и исключают возможность перетока среды между ними. В свою очередь постель 16 с торцевыми упорами 17, плотно прилегающими к внутренней поверхности защитной втулки 6, изолируют левую часть распределительных канавок от правой части (фиг. 13 и фиг. 17). Таким образом, обеспечивается возможность независимого подключения вакуумной системы и подачи компаунда в любую зону, которая является более предпочтительной для данного конкретного случая герметизации. На фиг. 14 представлено поперечное сечение герметизирующего пояса 22 рубашки 4 с интегрированными внутренними гермовводами 29. Герметизирующий пояс 22 (фиг. 14) имеет сплошое сечение с интегрированными упругими, либо жесткими гермовводами 29, обеспечивающее сохранение формы наружной поверхности герметизирующего пояса 22 при герметизации сварного соединения. Наружная поверхность герметизирующего пояса 22 и его внутренняя поверхность 37 имеют сплошную цилиндрическую форму. При подаче давления в рабочую полость 3 силового привода до номинального значения обеспечивается плотное прижатие герметизирующих поясов 21, 22 по всей площади их наружной поверхности к стенкам труб 5, 11 в зоне сварного соединения 9 и, соответственно, формируется вакуумплотный кольцевой зазор в зоне сварного соединения. Подвод каналов для откачки воздуха и каналов для подачи компаунда через гермовводы 29 в рубашке 4 позволяет отказаться от технологических отверстий в стенках свариваемых труб 5, 11, что значительно снижает себестоимость процесса внутренней изоляции сварного соединения и в тоже время существенно расширяет возможность применения способа изоляции как на трубопроводах подводного, так и подземного заложения. Кроме того, практически исключается влияние погодных условий на процесс герметизации сварного соединения. При этом гермовводы 29 (фиг. 14) ни оказывают никакого негативного влияния на первичную изоляцию и вакуумирование и вакуумную пропитку компаундом полости кольцевого зазора сварного соединения.

На фиг. 19 представлена рубашка 4 предложенного устройства, предназначенная для работы с предустановленной защитной втулкой (в процессе монтажа трубопровода), с внутритрубной откачкой воздуха и подачей жидкого компаунда через торцевые кольцевые зазоры между торцами втулки и стенками сваренных труб. Рубашка 4 имеет два герметизирующих пояса 21, 22 с интегрированными гермовводами 29 (фиг. 20) для откачки воздуха и подачи компаунда, две кольцевые распределительные канавки 31, 32, удлиненную постель 16 (фиг. 19), совмещенную с торцеуплотняющими поясами, и продольные канавки 35, сформированные по всей длине постели 16 и торцеуплотняющих поясов. Распределительные канавки 31 и 32 (фиг. 19 и фиг. 21) соединены между собой продольными канавками 35 (фиг. 20 и фиг. 22). Внутренняя поверхность 37 рубашки 4, контактирующая с силовым приводом, имеет гладкую цилиндрическую форму. В процессе изоляции сварного ссоединения с предварительно установленной защитной втулкой представленная конструкция рубашки не требует точного позиционирования устройства для внутренней изоляции относительно плоскости сварного соединения. При этом главным условием является то, чтобы удлиненная постель 16 рубашки 4 полностью перекрывала защитную втулку.

Устройство для внутренней изоляции сварного соединения с рубашкой, представленной на фиг. 19, работает следующим образом. Рубашка 4 надевается на эластичный рабочий орган силового привода. К гермовводам 29 рубашки 4 подсоединяются гибкие трубки для откачки воздуха и подачи компаунда. Устройство для внутренней изоляции сварного соединения вводится в полость трубопровода и перемещается к герметизируемому сварному соединению с предустановленной и зафиксированной от продольного смещения защитной втулкой. Производится грубая центровка устройства относительно плоскости сварного соединения, например, путем сравнения расстояния от торца крайней трубы трубопровода до торца устройства (измеренное внутри трубопровода) и до плоскости сварного шва (измеренное снаружи трубопровода). Требуемая точность позиционирования устройства определяется длиною постели 16 рубашки 4, которая может быть изготовлена любой необходимой длины. Чрезмерно большая длина рубашки нецелесообразна, поскольку чем больше длина рубашки, тем больше расход жидкого компаунда. После позиционирования устройства герметизации сварного стыка в силовой привод подается давление, и рубашка 4 плотно прижимается к стенкам защитной втулки и стенкам труб. Герметизирующие пояса 21 и 22, прижимаясь к стенкам труб, обеспечивают гарантированную изоляцию полости кольцевого зазора сварного соединения. Постель 16 рубашки 4 с торцеуплотняющими поясами плотно прижимается к поверхности защитной втулки и стенкам труб. При этом продольные канавки 35 на рубашке 4, прижатые к защитной втулке и стенкам труб, образуют замкнутые капиллярные каналы. Эти каналы проходят от одной распределительной канавки 31 (32) до другой. Капиллярные каналы (фиг. 20) обеспечивают соединение между распределительными канавками 31 и 32 и обоими кольцевыми торцевыми зазорами между концами втулки и стенками труб. При этом необходимое проходное сечение обеспечивается за счет большого количества продольных канавок 35, равномерно распределенных по периметру рубашки (фиг. 21, 22). Через гермовводы 29, расположенные вверху, производится откачка воздуха из полости кольцевого зазора. Производится контроль герметичности по скорости повышения давления в полости кольцевого зазора при перекрытом канале откачки воздуха. Через нижние гермовводы 29 в кольцевой зазор под вакуумом подается жидкий компаунд. Производится полимеризация жидкого компаунда до состояния прекращения текучести материала. С силового привода сбрасывается давление. Эластичный рабочий орган 2 силового привода сокращается и вызывает сокращение рубашки 4. Рубашка 4, изготовленная из антиадгезионного материала, легко отстает от поверхности защитой втулки стенок труб и частично затвердевшего компаунда. Устройство извлекается из полости трубы. При этом литники компаунда, находясь в начальной стадии отверждения, легко отрываются и не препятствуют извлечению устройства из трубопровода.

С целью эффективного управления процессом вакуумной пропитки сварного стыка трубопровода жидким компаундом рубашка 4, представленная на фиг. 19, может быть усовершенствована путем изготовления на ней в канавках как продольных перемычек, так и поперечных. Как вариант на рубашке 4 одновременно могут быть сформированы и продольные и поперечные перемычки в виде гладких участков цилиндрической поверхности рубашки 4. На фиг. 23 представлена рубашка 4 устройства для внутренней изоляции сварного соединения трубопровода с распределенной системой подключения к вакуумной системе и системой подачи жидкого компаунда. Рубашка 4, представленная на фиг. 23, имеет два герметизирующих пояса 21 и 22, четыре гермоввода 29 (фиг. 25, 31, 32), четыре дугообразные распределительные канавки - две канавки 31 и 34 слева (фиг. 26) и две канавки 32 и 33 справа (фиг. 30), удлиненную постель 16 с совмещенными торцеуплотняющими поясами, одну поперечную кольцевую перемычку 38 (фиг. 23, 28) и две продольные перемычки 36 (фиг. 23, 24). Между распределительными канавками 31, 34, 32, 33 и поперечной кольцевой перемычкой 38 сформированы многочисленные продольные канавки 35 (фиг. 23, 26, 27, 29, 32). Конструкция рубашки 4 обеспечивает изоляцию каналов откачки воздуха и подачи компаунда. Это позволяет как производить откачку воздуха, так и подавать жидкий компаунд в кольцевую полость практически в любую точку торцевого кольцевого зазора. Распределенный подвод каналов откачки воздуха и подачи компаунда позволяет эффективно управлять процессом пропитки полости кольцевого зазора в зоне сварного соединения трубопровода и производить внутреннюю изоляцию участков трубопровода, находящихся практически в любом пространственном положении.

Работа устройства с рубашкой 4, изображенной на фиг. 23, идентична работе устройства с рубашкой 4, представленной на фиг. 19. К недостаткам рубашки 4 с поперечной кольцевой перемычкой 38 (фиг. 23, 32) следует отнести некоторое ограничение по точности позиционирования устройства относительно плоскости сварного шва 9, которая не должна быть ниже половины длины защитной втулки или от ±60 до ±90 мм. На практике это ограничение практически никак не сказывается, поскольку обычно достигаемая точность позиционирования без принятия специальных мер находится в пределах от ±10 до ±20 мм и легко обеспечивается в полевых условиях с использованием простых средств измерения. При использовании же лазерного дальномера достигаемая точность составляет ±1 мм.

На фиг. 33 представлено устройство по второму варианту изобретения для внутренней монолитной изоляции сварного соединения трубопровода без использования защитной втулки. Устройство состоит из силового разжимного привода, включающего эластичный рабочий орган 2, закрепленный на цилиндрическом корпусе 1 с отверстиями 7 и ниппелем 12 (аналогично устройству по первому варианту), и коаксиально расположенную на поверхности рабочего органа 2 цилиндрическую рубашку 4 из эластичного антиадгезионного материала. При этом конструкция рубашки 4 для безвтулочной изоляции сварного стыка трубопровода кардинально отличается от рубашки, применяемой при использовании защитной втулки. Постель рубашки 4 для изоляции сварного стыка без использования защитной втулки выполнена с использованием упруго-эластичного корда 39, интегрированного в тело рубашки 4. Корд 39 должен иметь упругую эластичность не менее 8-10%, с тем, чтобы не произошло растягивание постели в процессе изоляции. Такая конструкция рубашки 4 значительно ограничивает растяжение постели и тем самым в рабочем положении при номинальном давлении в силовом приводе обеспечивается требуемый зазор Т2 между наружной поверхностью постели рубашки 4 и внутренними стенками труб 5 и 11 сварного ссоединения. Герметизирующие пояса и торцеуплотняющие пояса рубашки 4 изготовлены без корда, и они высокоэластичны. Поэтому рабочий орган 2 силового привода плотно прижимает герметизирующие пояса к внутренним стенкам стыкуемых труб 5, 11, а торцеуплотняющие пояса, плавно изгибаясь, замыкают контур уплотнения полости кольцевого зазора. В результате предлагаемое устройство обеспечивает формирование вакуумплотного кольцевого зазора в зоне сварного ссоединения трубопровода без использования защитной втулки.

В устройстве по второму варианту изобретения также могут быть выполнены гермовводы 29 (фиг. 34, 36) с каналами для откачки воздуха и для подачи компаунда с односторонним и двухсторонним подводом аналогично их выполнению в устройстве по первому варианту.

Кольцевой зазор вакуумируется через верхнее технологическое отверстие 10 в одной из труб 5, 11 (фиг. 33), либо через гермовводы 29 (фиг. 35). Осуществляется контроль герметичности и производится пропитка кольцевого зазора путем подачи компаунда через нижнее технологическое отверстие 13 в одной из труб 5, 11 (фиг. 33), либо через нижние гермовводы 29 (фиг. 36). Жидкий компаунд полимеризуется. Сбрасывается давление в силовом приводе. Эластичный рабочий орган 2 силового привода сокращается и сокращается рубашка 4, в том числе и постель с кордом 39 (фиг. 37). При этом между постелью рубашки 4 и полимеризовавшимся компаундом 14 (фиг. 37) образуется зазор Т3. Устройство свободно изымается из полости трубопровода. Таким образом представленное устройство обеспечивает возможность изоляции сварного соединения без использования защитной втулки.

На фиг. 38 представлена рубашка устройства по первому варианту изобретения со встроенным подогревом посредством интегрированного в тело рубашки 4 (фиг. 41) гибкого греющего кабеля 41 (фиг. 39, 40). При изоляции сварного соединения рубашка 4 претерпевает упругие деформации только путем расширения ее в диаметре. В продольном же направлении рубашка 4 практически не претерпевает никаких деформаций, ее размеры стабильны. Поэтому греющий кабель 41 в рубашке 4 имеет исключительно продольные витки. На концах рубашки 4 на выходе витков греющего кабеля 41 предусмотрены петли 38. В исходном положении рубашки 4 расстояние между витками гибкого греющего кабеля 41 равно значению Μ (фиг. 39). При расширении рубашки 4 расстояние Μ между витками греющего кабеля 41 увеличивается пропорционально расширению рубашки 4. Петли 38 (фиг. 38, 41) греющего кабеля 41 компенсируют эти подвижки в рубашке 4. Выводы 42 и 43 греющего кабеля 41 (фиг. 38, 41) для удобства и с соображений безопасности сделаны с одной стороны. Встроенный в рубашку 4 обогрев значительно облегчает процесс герметизации сварного соединения при низких температурах окружающего воздуха и позволяет существенно повысить управляемость процесса полимеризации жидкого компаунда и ускорить сам процесс изоляции сварного соединения. Например, при быстром прогреве рубашки 4 в первую очередь будут прогреваться наиболее тонкие слои жидкого компаунда по торцам защитной втулки. Это в свою очередь вызовет закупоривание остального жидкого компаунда и предотвратит его вытекание из кольцевого зазора при досрочном удалении устройства из полости трубопровода. Дальнейший же процесс полимеризации жидкого компаунда внутри закупоренной таким образом полости кольцевого зазора будет неизбежно протекать при более низких температурах с более низкой скоростью и при этом никаким образом не повлияет на сам процесс изоляции сварного стыка.

Предлагаемое устройство внутренней изоляции сварного соединения трубопровода обладает следующими техническими преимуществами.

1. Предлагаемое устройство позволяет полностью исключить влияние сварочных дефектов на качество внутренней изоляции сварного соединения трубопровода.

2. Использование в составе устройства цилиндрической высокоэластичной антиадгезионной рубашки, коаксиально расположенной на внешней полужесткой поверхности эластичного рабочего органа силового привода, обеспечивает сочетание комплекса свойств предлагаемого устройства для внутренней изоляции сварного соединения трубопровода, необходимых для внутренней изоляции сварного стыка с применением вакуума.

3. Предлагаемое устройство обеспечивает возможность производить количественную оценку герметизации кольцевого зазора в зоне сварного соединения по степени натекания. При этом течи с суммарным эквивалентным диаметром от нескольких микрон и более могут определяются на этапе откачки воздуха из кольцевого зазора. При перекрытии канала для откачки воздуха в течение нескольких секунд достигается выявление суммарных течей с эквивалентным диаметром от 50…100 нанометров. Обнаружение более мелких течей может быть произведено в течение нескольких минут, однако они практически не оказывают заметного влияния на качество вакуумной пропитки и поэтому в их обнаружении нет необходимости. После вакуумной пропитки и полимеризации компаунда кольцевой зазор в зоне сварного соединения гарантированно приобретает абсолютную герметичность, и в повторном проведении контроля изоляции нет необходимости.

4. Полный контроль герметизации торцевых кольцевых зазоров и высокая эластичность рубашки позволяют путем регулирования давления внутри силового привода, а при необходимости и локального изменения положения устройства относительно расположения сварного шва обеспечивают простое управление степенью герметизации торцевых кольцевых зазоров непосредственно в процессе изоляции сварного соединения с использованием вакуума.

5. Предлагаемое устройство (по первому варианту) обеспечивает возможность транспортировки защитной втулки внутри сваренного участка трубопровода и точное ее позиционирование отностительно плоскости сварного шва и оси трубопровода с последующим проведением изоляции сварного соединения как на открытых, так и на закрытых участках, в том числе и под водой.

6. Устройство (по первому варианту) обеспечивает возможность применения для изоляции сварного соединения защитных втулок любой формы, в том числе цилиндрической и обтекаемой.

7. Устройство (в бескорпусном выполнении) обеспечивает возможность изоляции сварных соединений с изгибами (отводы).

8. Устройство (по второму варианту) обеспечивает возможность изоляции сварного соединения без применения защитной втулки.

9. Устройство обеспечивает возможность производить откачку воздуха из изолируемого кольцевого зазора сварного шва и подачу в него жидкого компаунда через внутреннюю полость трубопровода непосредственно через специальные каналы, изготовленные в рубашке предлагаемого устройства.

10. Устройство позволяет управлять в широких пределах местом подвода каналов откачки воздуха из полости кольцевого зазора и местом подачи в него компаунда.

11. Устройство позволяет управлять проходным сечением каналов откачки воздуха и подачи компаунда.

12. При полимеризации устройство позволяет производить нагрев компаунда непосредственно изнутри трубопровода.

Группа изобретений относится к строительству трубопроводов и может использоваться для внутренней изоляции сварного стыка труб с внутренним защитным покрытием. Устройство по первому варианту содержит силовой привод, включающий цилиндрический эластичный рабочий орган 2, выполненный с возможностью радиального расширения при создании в его полости избыточного давления. На внешней поверхности рабочего органа 2 коаксиально расположена цилиндрическая рубашка 4 из эластичного антиадгезионного материала. Силовой привод может включать цилиндрический корпус 1 или может быть выполнен бескорпусным. Рубашка 4 может быть выполнена с каналами для откачки воздуха и для подачи компаунда. Устройство по второму варианту предназначено для безвтулочной изоляции кольцевого зазора, при этом его рубашка из антиадгезионного материала в средней части армирована эластичным кордом. Использование в составе устройства цилиндрической эластичной антиадгезионной рубашки 4, коаксиально расположенной на внешней поверхности эластичного рабочего органа 2 силового привода, обеспечивает формирование кольцевого зазора в зоне сварного соединения либо с помощью защитной втулки 6, либо за счет армированного участка рубашки. В кольцевом зазоре создают вакуум и заполняют компаундом. Эластичный антиадгезионный материал обеспечивает легкое снятие рубашки 4 с поверхности затвердевшего компаунда. 2 н. и 20 з.п. ф-лы, 41 ил.

1. Устройство для внутренней изоляции сварного соединения трубопровода, содержащее силовой привод, включающий цилиндрический эластичный рабочий орган, выполненный с возможностью радиального расширения при создании в его полости избыточного давления, отличающееся тем, что на внешней поверхности рабочего органа коаксиально расположена цилиндрическая рубашка из эластичного антиадгезионного материала.

2. Устройство по п. 1, в котором силовой привод включает корпус в форме закрытого с торцов полого цилиндра с ниппелем на торце и с отверстиями в цилиндрической стенке, а эластичный рабочий орган закреплен коаксиально снаружи корпуса.

3. Устройство по п. 1, в котором силовой привод выполнен бескорпусным, а эластичный рабочий орган выполнен замкнутым и имеет ниппель.

4. Устройство по п. 1, в котором рубашка выполнена с постелью под защитную втулку в виде кольцевого углубления с боковыми кольцевыми упорами в виде уступов на внешней поверхности рубашки.

5. Устройство по п. 1, отличающееся тем, что рубашка выполнена с постелью под защитную втулку в виде открытого с одной стороны кольцевого углубления с боковым кольцевым упором в виде уступа на внешней поверхности рубашки.

6. Устройство по п. 1, в котором рубашка состоит из двух частей, расстояние между которыми в осевом направлении меньше длины защитной втулки.

7. Устройство по п. 1, в котором рубашка выполнена с, по меньшей мере, одним каналом для откачки воздуха и с, по меньшей мере, одним каналом для подачи компаунда, причем вход каждого канала расположен со стороны торца рубашки, а выход - на его внешней поверхности в зоне на краю участка, предназначенного для сцепления с защитной втулкой.

8. Устройство по п. 7, в котором, по меньшей мере, один канал для откачки воздуха и, по меньшей мере, один канал для подачи компаунда расположены со стороны одного торца рубашки и снабжены гермовводами.

9. Устройство по п. 7, в котором, по меньшей мере, один канал для откачки воздуха и, по меньшей мере, один канал для подачи компаунда расположены со стороны разных торцов рубашки и снабжены гермовводами, при этом гермовводы каналов, расположенных со стороны одного торца рубашки, проходят внутри корпуса, так что входные отверстия всех гермовводов расположены со стороны одного торца рубашки.

10. Устройство по п. 9, в котором рубашка имеет на расстоянии от каждого торца кольцевую распределительную канавку, при этом одна кольцевая канавка сообщена с, по меньшей мере, одним каналом для откачки воздуха, а другая - с, по меньшей мере, одним каналом для подачи компаунда.

11. Устройство по п. 9, в котором рубашка имеет на расстоянии от каждого торца две дугообразные распределительные канавки, одна из которых сообщена с, по меньшей мере, одним каналом для откачки воздуха, а другая - с, по меньшей мере, одним каналом для подачи компаунда.

12. Устройство по п. 10 или 11, в котором рубашка имеет продольные канавки на участке внешней поверхности между распределительными канавками, сообщенные с ними.

13. Устройство по п. 12, в котором продольные канавки проходят по всей длине участка между распределительными канавками.

14. Устройство по п. 12, в котором на средней части участка внешней поверхности рубашки между распределительными канавками выполнено кольцевое углубление с наклонными краями, а продольные канавки расположены на краевых частях участка внешней поверхности рубашки, примыкающих к распределительным канавкам.

15. Устройство по п. 14, в котором на краях кольцевого углубления имеются кольцевые упоры в виде уступов.

16. Устройство по п. 12, в котором продольные канавки проходят каждая по длине меньше половины длины участка внешней поверхности рубашки между распределительными канавками с образованием гладкого участка внешней поверхности в средней части рубашки.

17. Устройство по п. 1, в котором в рубашку встроен нагревательный элемент в виде гибкого кабеля с продольными витками, одни участки которого расположены внутри рубашки вдоль ее оси, а соединяющие их участки расположены за пределами торцов рубашки.

18. Устройство для внутренней изоляции сварного соединения трубопровода, содержащее силовой привод, включающий цилиндрический эластичный рабочий орган, выполненный с возможностью радиального расширения при создании в его полости избыточного давления, отличающееся тем, что на внешней поверхности рабочего органа коаксиально расположена цилиндрическая рубашка из эластичного антиадгезионного материала, средняя кольцевая часть которой армирована эластичным кордом.

19. Устройство по п. 18, в котором силовой привод включает корпус в форме закрытого с торцов полого цилиндра с ниппелем на торце и с отверстиями в цилиндрической стенке, а эластичный рабочий орган закреплен коаксиально снаружи корпуса.

20. Устройство по п. 18, в котором рубашка выполнена с, по меньшей мере, одним каналом для откачки воздуха и с, по меньшей мере, одним каналом для подачи компаунда, причем вход каждого канала расположен со стороны торца рубашки, а выход - на его внешней поверхности в зоне на краю армированного участка.

21. Устройство по п. 20, в котором, по меньшей мере, один канал для откачки воздуха и, по меньшей мере, один канал для подачи компаунда расположены со стороны одного торца рубашки и снабжены гермовводами.

22. Устройство по п. 20, в котором, по меньшей мере, один канал для откачки воздуха и, по меньшей мере, один канал для подачи компаунда расположены со стороны разных торцов рубашки и снабжены гермовводами, при этом гермовводы каналов, расположенных со стороны одного торца рубашки, проходят внутри корпуса, так что входные отверстия всех гермовводов расположены со стороны одного торца рубашки.

| СПОСОБ ВОССТАНОВЛЕНИЯ СОЕДИНЕНИЯ "ВАЛ - ПОДШИПНИК КАЧЕНИЯ" | 2020 |

|

RU2736989C1 |

| US 4861248 A, 29.08.1989 | |||

| US 4582551 A, 15.04.1986 | |||

| СПОСОБ ЧУЙКО ПРОТИВОКОРРОЗИЙНОЙ ЗАЩИТЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2013 |

|

RU2552627C2 |

| US 2002038954 A1, 04.04.2002. | |||

Авторы

Даты

2019-01-22—Публикация

2017-10-02—Подача